天然气处理厂甲醇回收装置产品甲醇提纯优化探索

2015-11-02冯海强张浩然杨从宁张维敏王伟姬萍王嘉彦

冯海强,张浩然,杨从宁,张维敏,王伟,姬萍,王嘉彦

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗017300)

天然气处理厂甲醇回收装置产品甲醇提纯优化探索

冯海强,张浩然,杨从宁,张维敏,王伟,姬萍,王嘉彦

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗017300)

苏里格第一天然气处理厂设置有处理量为50 m3/d甲醇回收装置1套,在日常运行中易出现产品甲醇浓度不够等问题。为了提高产品甲醇浓度,将塔顶、塔底、回流量、给料量、温度、压力等运行时必须的参数进行调整,以达到处理要求。

含醇水处理;产品浓度;参数优化

苏里格第一天然气处理厂设计气田含醇污水处理能力为50 m3/d的甲醇精馏装置1套,其工艺流程如下:通过预处理后的原料水,经给料泵加压至微孔陶瓷过滤器,过滤掉部分机械杂质后,进入废液冷却器,通过塔底出水和原料水进行换热,预加热到30℃~40℃左右后,进入原料水加热器,被蒸汽加热到泡点温度,经精细过滤器过滤后进入甲醇精馏塔,分成气液两相。液相从上而下与从下而上的二次蒸汽逆流接触,完成传热传质过程,汇集于精馏塔底部,作为塔底产品。经塔底出水泵加压后,一部分进入废液冷却器与原料水换热,塔底水被冷却至40℃左右,进入100 m3罐进行回注;另一部分塔底水流入重沸器用于蒸汽加热,部分水汽化成二次蒸汽返回精馏塔由下而上与从上而下的含醇液体逆流接触蒸出液体中的轻组分甲醇。从塔顶出来的甲醇蒸汽经空冷器冷凝为液体,进入4 m3回流罐。经回流泵加压后一部分回流至塔顶进行降温;部分液体作为产品经二级空冷,温度降至40℃以下进入100 m3产品储罐。

1 甲醇回收装置设备构成及设计参数

第一天然气处理厂甲醇回收装置配有重沸器、废液冷却器、原料水加热器、粗过滤器、精细过滤器、回流罐、空冷器等设备,原设计为筛板、浮阀、填料复合塔板,2010年更换为斜孔、填料复合塔盘,含醇原料水设计处理能力为50 m3/d,产品甲醇浓度>95%,塔底出水含醇浓度<0.1%。

表1 精馏塔的设计参数表

2 甲醇回收装置存在问题

苏里格第一天然气处理厂甲醇回收装置原设计为筛板、浮阀、填料复合塔板,原装置塔盘及降液管堵塞严重,精馏塔最大稳定处理能力达1.2 m3/h,达不到设计2.2 m3/h,产品甲醇浓度低。2010年更换为斜孔、填料复合塔板,斜孔塔盘改造后,塔盘和降液管堵塞现象减少,运行初期装置处理能力提升,最大稳定流量达2.0 m3/h,但产品甲醇浓度达不到95%。

2010年甲醇回收装置在更换斜孔塔盘之前化验统计产品甲醇浓度平均为85%左右,此时塔顶温度控制在66%~67%,达不到设计要求。

2014年开始运行至11月18日参数优化调整之前化验统计产品甲醇浓度平均为90.87%,此时塔顶温度控制在64%~66%,也达不到设计要求。

2.1原料水水质变化

按照设计闪蒸分离器水室排液和预分离器排液混合后进入原料水罐,但由于集气干线来液含醇度低于3%,使原料水浓度降低;且因泡排导致来液絮状物较多,易堵塞塔盘或降液管,导致甲醇回收装置运行不稳定。

2.2工艺参数控制不当

甲醇回收装置运行过程中,为了将塔顶温度控制为设计温度65℃~67℃,只能将回流量减小,该温度下产品甲醇浓度较低。

3 甲醇回收装置参数调整及优化

3.1甲醇回收装置分离原理

甲醇回收装置进料是含醇污水,经分离,将甲醇和水分开,塔顶得到含甲醇95.0%以上的甲醇,塔底得到含量小于0.1%的塔底水,从而达到回收甲醇的目的。

甲醇回收装置分离甲醇的工作原理是依据组分挥发度不同而达到分离的目的。挥发度是表示物质(组分)挥发的难易程度,在一定温度下可用该液体的饱和蒸汽压表示它的挥发度。对混合液体,因组分的相互影响,使各组分的蒸汽压低于纯组分的蒸汽压,故混合组分的挥发度可用该组分在气相中平衡分压与其在液相中组成(摩尔分数)之比表示,即:

式中:αA-A组分的挥发度;αB-B组分的挥发度。

相对挥发度α=αA/αB=(PA/XA)/(PB/XB)

在操作压力不高时,气相遵循道尔顿分压定律(道尔顿分压定律描述的是理想气体的特性)。在任何容器内的气体混合物中,如果各组分之间不发生化学反应,则每一种气体都均匀地分布在整个容器内,它所产生的压强和它单独占有整个容器时所产生的压强相同。也就是说,一定量的气体在一定容积的容器中的压强仅与温度有关。例如,0℃时,1 mol氧气在22.4 L体积内的压强是101.3 kPa。如果向容器内加入1 mol氮气并保持容器体积不变,则氧气的压强还是101.3 kPa,但容器内的总压强增大一倍。可见,1 mol氮气在这种状态下产生的压强也是101.3 kPa。道尔顿分压定律从原则上讲只适用于理想气体混合物,不过对于低压下真实气体混合物也可以近似适用。上式可表示为:

或yAyB=αXA/XB对两组分物系,可简化为:

此为气相平衡方程。若知道二组分的相对挥发度,就可利用该平衡方程求得平衡时气-液组成关系。由上式可知相对挥发度的大小是决定二组分分离的难易程度。如65℃时,甲醇的饱和蒸汽压约为0.1 MPa,水的饱和蒸汽压约为0.025 MPa,二者相对挥发度α=3.922,此值远远大于1,可见甲醇和水的分离是比较容易的。

从气液平衡方程可知,在每一个理论塔板上甲醇的气相组成大约是水蒸汽量的3.922倍,只需经过足够的理论塔板数,就可以将甲醇从进料的10.0%~30.0%提高到95%以上。

3.2甲醇回收装置塔顶温度与压力的关系

本厂甲醇回收装置精馏塔前期运行塔顶的温度为64℃~65℃(甲醇的沸点温度为64.7℃),塔底的温度为100℃~110℃,按照温度与压力的正比关系,温度越高压力越高,所以要严格控制精馏塔的塔顶温度,当精馏塔的塔顶压力较高时,甲醇的沸点温度也会随之升高,如果压力较低时,甲醇的沸点温度也会随之降低,故在操作精馏塔时应根据压力的高低及时调整塔顶的温度(本文主旨是如何提高甲醇的塔顶浓度,对回流量、进料量、塔底调整等都是在正常范围内控制,所以不做详细论述,2014年塔底水合格率在98%以上,所以也不做论述)。同时甲醇水溶液的沸点变化是随着甲醇含量的升高而降低的,在压力一定的情况下,塔顶甲醇的浓度能够决定塔顶的温度,塔顶甲醇浓度越高,温度越靠近甲醇的沸点温度。

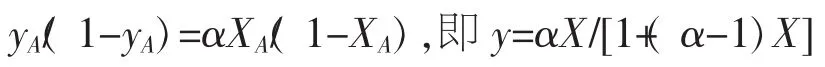

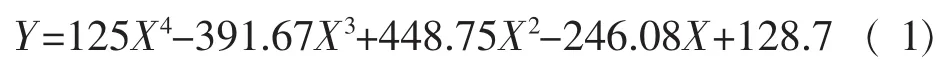

表2 含醇量与沸点关系表

图1 含醇量与沸点关系曲线图

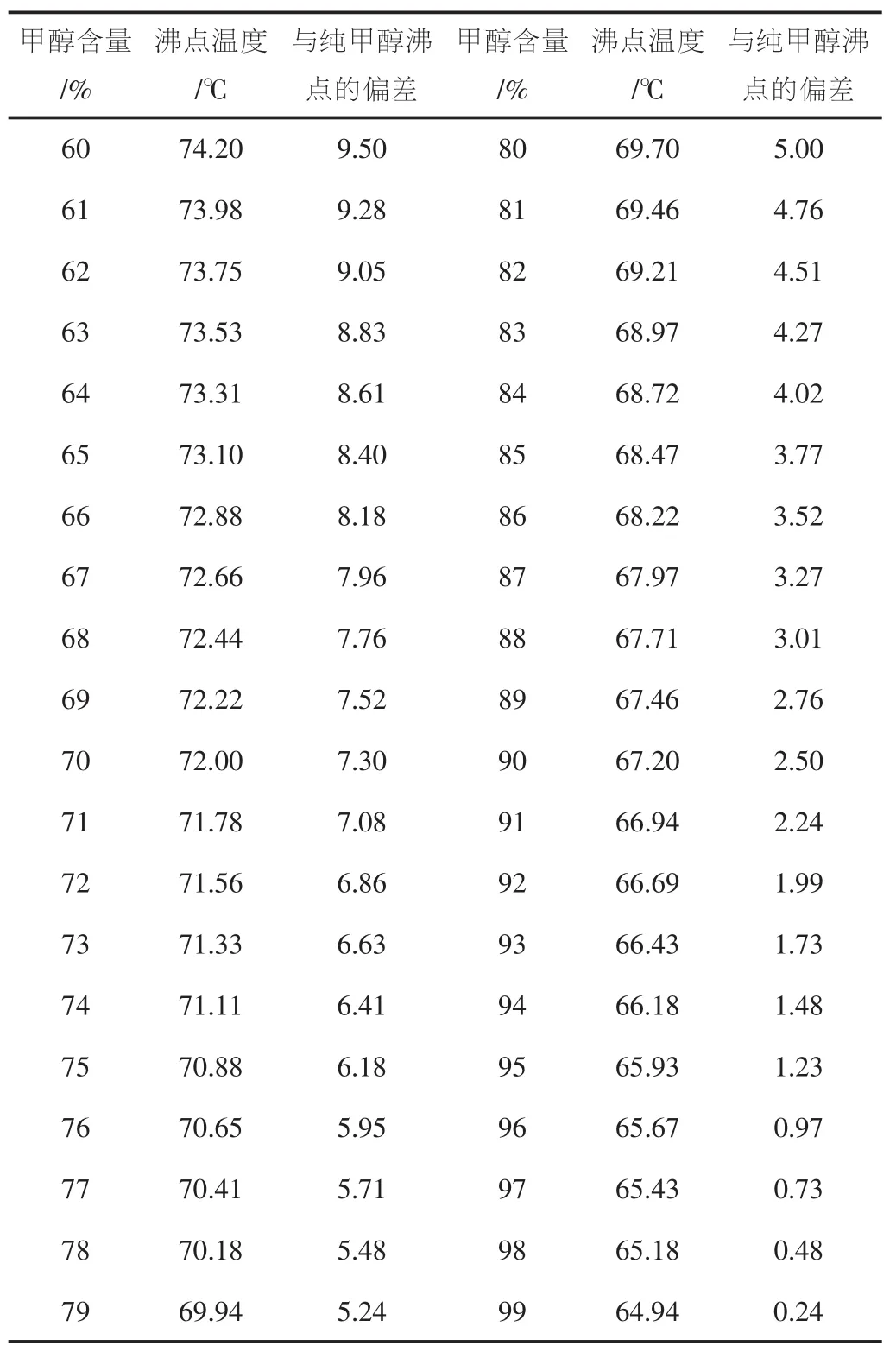

通过多项式拟合得出(经过上述后5点的多项式公式):

式中:Y-甲醇沸点;X-甲醇水溶液甲醇浓度。

通过式(1)计算不同浓度下沸点温度(标准大气压下)(见表3)。

表3 含醇浓度与沸点关系表

通过表3数据分析:甲醇浓度在上述范围内变化降低5%,沸点温度变化上升1.25℃左右。

甲醇浓度为95%时,沸点与纯甲醇沸点偏差为1.23℃,沸点温度为65.93℃。

本厂精馏塔塔顶的操作压力一般为常压,在有管路阻力和空冷器等的影响,目前塔顶压力为微负压,表压显示在-0.1 kPa~-2.5 kPa,塔底压力为微正压,表压在1 kPa~10 kPa(精馏塔的设计压力为0.3 MPa,最大工作压力为0.15 MPa)。在上述压力的情况下调整精馏塔塔顶产品甲醇的浓度大于95%,需要在理论状态下将塔顶温度控制在61℃~62℃(因甲醇与水的沸点不同,在一定压力的情况下,温度越低甲醇的含量越高,但此温度必须控制在一定压力下甲醇的沸点温度范围之内)。在上述压力的情况下调整塔底水的甲醇含量小于0.1%需要将塔底温度控制97℃~98℃。水的沸点与压力有密切关系,压力越低,沸点越低。

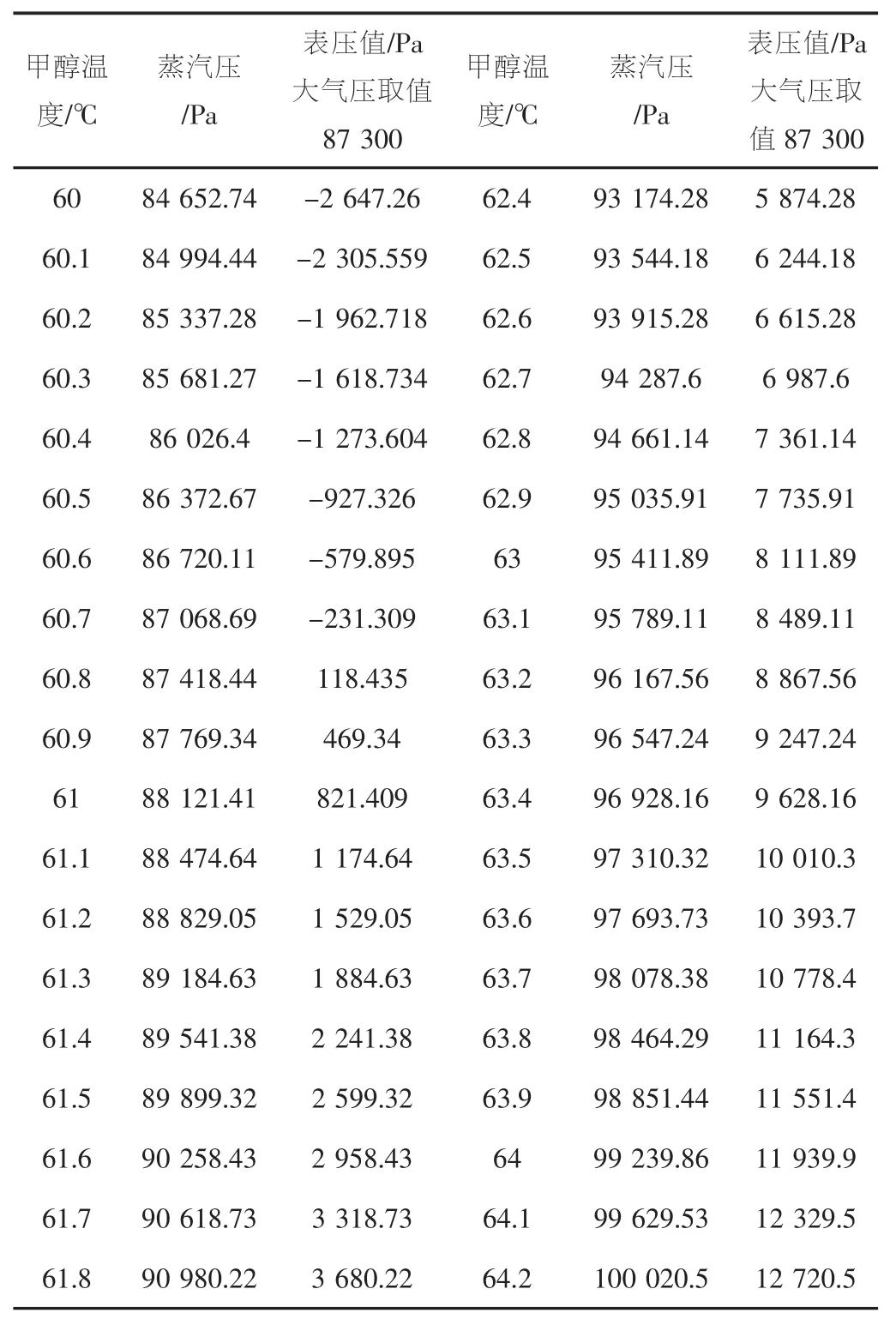

表4 甲醇温度与蒸汽压对应表

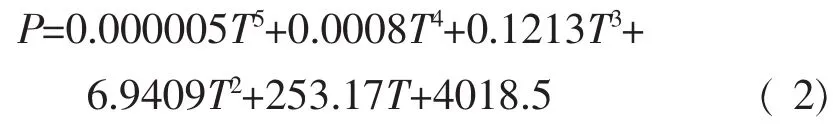

通过多项式拟合得出:经过上述7点的多项式公式为:

式中:P-甲醇蒸汽压力,MPa;T-甲醇温度,℃。

图2 甲醇温度和压力关系曲线图

通过式(2)计算不同温度下蒸汽压力(见表5)。

表5 不同温度下蒸汽压力表

表5 不同温度下蒸汽压力表(续表)

第一处理厂所在的陶利的大气压值在87 000 Pa~87 600 Pa,如大气压取值为87 300 Pa,甲醇在此大气压下沸点约为60.8℃。

甲醇精馏塔系统为密闭系统,与大气压不直接相通,通过空冷器将塔顶甲醇蒸汽进行冷却,降低塔顶蒸汽压力;塔内产生蒸汽量大时,冷却相对不足,塔顶形成正压力;塔内产生的蒸汽量小时,相对冷却效果来讲蒸汽量不足,塔内会形成负压力。

当表压压力为0时,相应纯甲醇沸点约为60.8℃。

当表压压力为-2 kPa时,相应纯甲醇沸点约为60.2℃,考虑设计浓度为95%,沸点上升,相应沸点约为61.45℃。

当表压压力为-2.5 kPa时,相应纯甲醇沸点约为60.1℃,考虑设计浓度为95%,沸点上升,相应沸点约为61.35℃。

3.3甲醇参数优化后的产品甲醇浓度提高情况

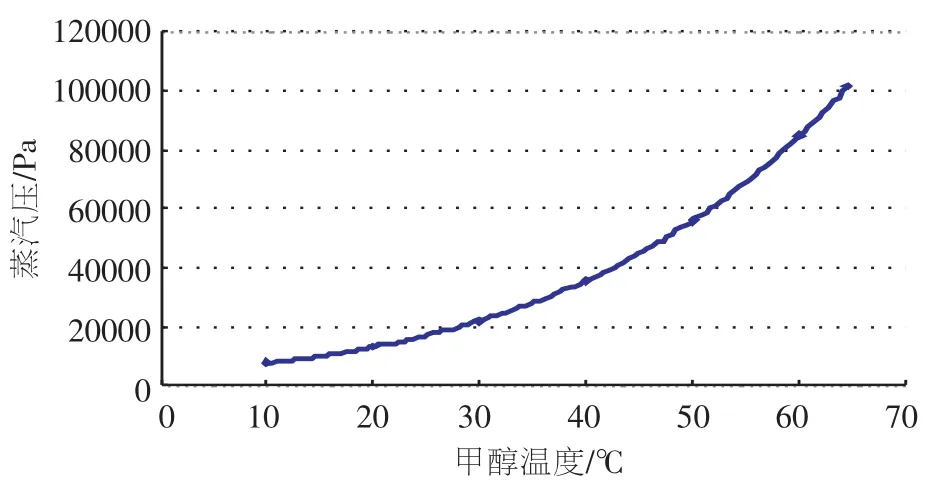

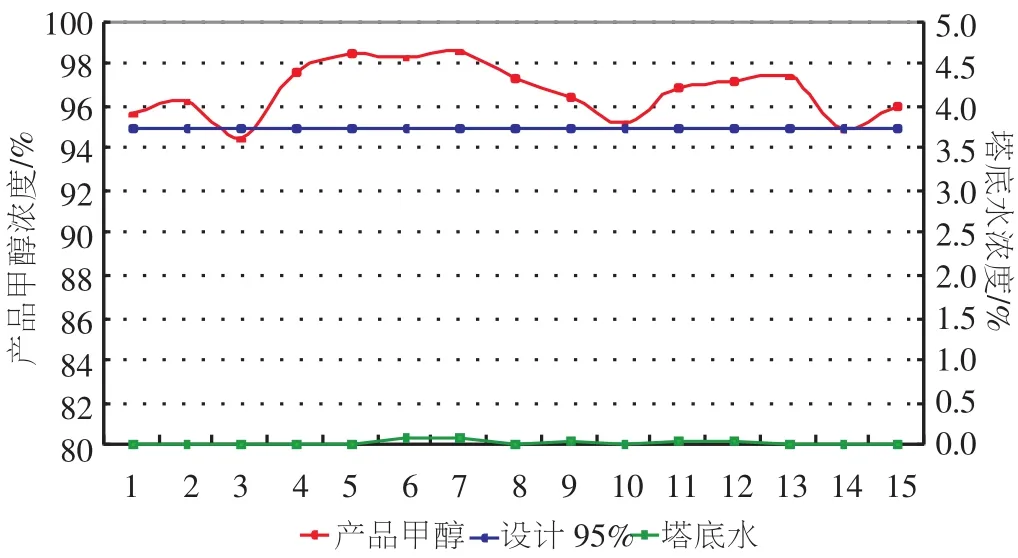

图3 产品甲醇、塔底水浓度优化调整后化验数据统计

2014年11月18日开始对甲醇回收装置参数进行优化后,控制塔顶温度在61℃~62℃,塔顶压力在-0.1 kPa~-2.5 kPa,由化验统计产品甲醇浓度平均为96.7%,产品甲醇浓度达到了设计要求,其中化验15次,仅有2次低于95%以下(因参数未控制在要求范围之内),最高浓度达到98.55%(本文所说的数据都是在精馏塔流程畅通,塔板洁净、降液管无堵塞等情况下的参数控制,处理量在1.2 m3/h~1.5 m3/h的工况下得出的)。

4 取得成果与结论

从甲醇精馏塔运行情况分析,对精馏塔塔顶的温度进行精确的控制,目前精馏塔完全能达到设计处理量,且运行稳定,分离效率高。

(1)按理论计算和现场实际验证得出本厂甲醇精馏塔塔顶温度控制在61℃~62℃,塔顶压力在-0.1 kPa~-2.5 kPa,能得到95%以上的产品甲醇。根据甲醇不同压力与温度的对应表及时调整塔顶温度,指导生产运行。

(2)参数调整后甲醇装置的蒸汽使用量减少,蒸汽压力对精馏塔的影响减小,从而使精馏塔运行平稳且降低了能耗。

(3)参数调整后,甲醇装置处理量保持在1.2 m3/h~1.5 m3/h,满足设计要求,第一处理厂精馏塔每年运行时间大概为100 d~120 d左右,甲醇回收装置可以达到间歇运行,冬季停运,降低了冬季运行的风险和员工的劳动强度。

[1]李勇.长庆气田含甲醇污水处理工艺技术[J].天然气工业,2003,(7):112-115.

[2]李勇.榆林气田含油含醉污水处理改造设计说明书[R].长庆设计院,2006.

[3]王松汉.石油化工设计手册第1卷[M].北京:化学工业出版,2003.

10.3969/j.issn.1673-5285.2015.05.027

TE962

A

1673-5285(2015)05-0113-04

2015-03-12