仪表风干燥剂破损原因分析及处理措施

2015-11-02祁涛刘立文

祁涛,刘立文

(中国石油宁夏石化公司,宁夏银川750021)

仪表风干燥剂破损原因分析及处理措施

祁涛,刘立文

(中国石油宁夏石化公司,宁夏银川750021)

炼油厂仪表风系统空气干燥剂为分子筛和氧化铝,干燥剂在运行初期出现了大量的破损,通过更换仪表程控阀、重新设置PLC控制数据等具体措施,最终解决了干燥剂破损问题,保证了炼油装置长周期运行。

干燥器;氧化铝;分子筛;程控阀

压缩空气作为动力源控制气动阀时,需要用干燥装置将压缩空气净化成露点合格的仪表风,空气干燥剂的主要作用就是吸附水份以确保仪表风露点合格。炼油厂仪表风系统空气干燥剂装填的是分子筛和氧化铝,在运行初期干燥剂出现了大量破损,使得干燥器出口滤网经常结堵,仪表风压力、露点不稳定,给装置生产带来了重大隐患。

1 运行过程中干燥剂破损介绍

运行初期,岗位员工发现干燥器仪表风压力由原来的0.79 MPa降至0.76 MPa,检查干燥器出口过滤器,发现有大量干燥剂粉末堵塞过滤器出口滤芯,经清理后恢复正常,运行3个月后又出现仪表风压力降低现象,打开后发现滤芯内又出现大量干燥剂粉末。为此,大半年期间共更换了3次干燥剂,每次更换新剂后,运行周期最长6个月,最短只有2个月就发现有干燥器破碎、粉化现象,磨耗损失都在1/5以上,直接经济损失近20万元/年。

2 干燥剂破损的原因分析

2.1游离水进入粉化分子筛

炼油厂干燥器利用电加热原理将分子筛及活性氧化铝中的饱和水分脱出,实现干燥剂持续再生。游离水与分子筛接触会有大量热量放出,损坏分子筛结构,造成大面积粉化,故分子筛忌液态水。游离水进入的主要原因:压缩空气中的固体、液体的微粒(滴)经过干燥器前过滤器过滤材料的拦截后,凝聚在滤芯表明(内外侧)。聚积在滤芯表明液滴和杂质经过重力的作用沉淀到过滤器的地步再经自动输水器或人工排出。自动疏水器失灵会在前过滤器聚积大量凝结水,如果不及时、彻底排出这些凝结水,前过滤器就成了一只贮水器。其结果:进气中大量夹带液态水。

炼油厂仪表风干燥剂破损周期较长,还未达到上述在短时间大面积粉化的程度,而且车间对现场疏水器的管理非常严格,排水及时,这种游离水进入干燥器情况基本可以排除。

2.2仪表控制系统及程控阀存在问题

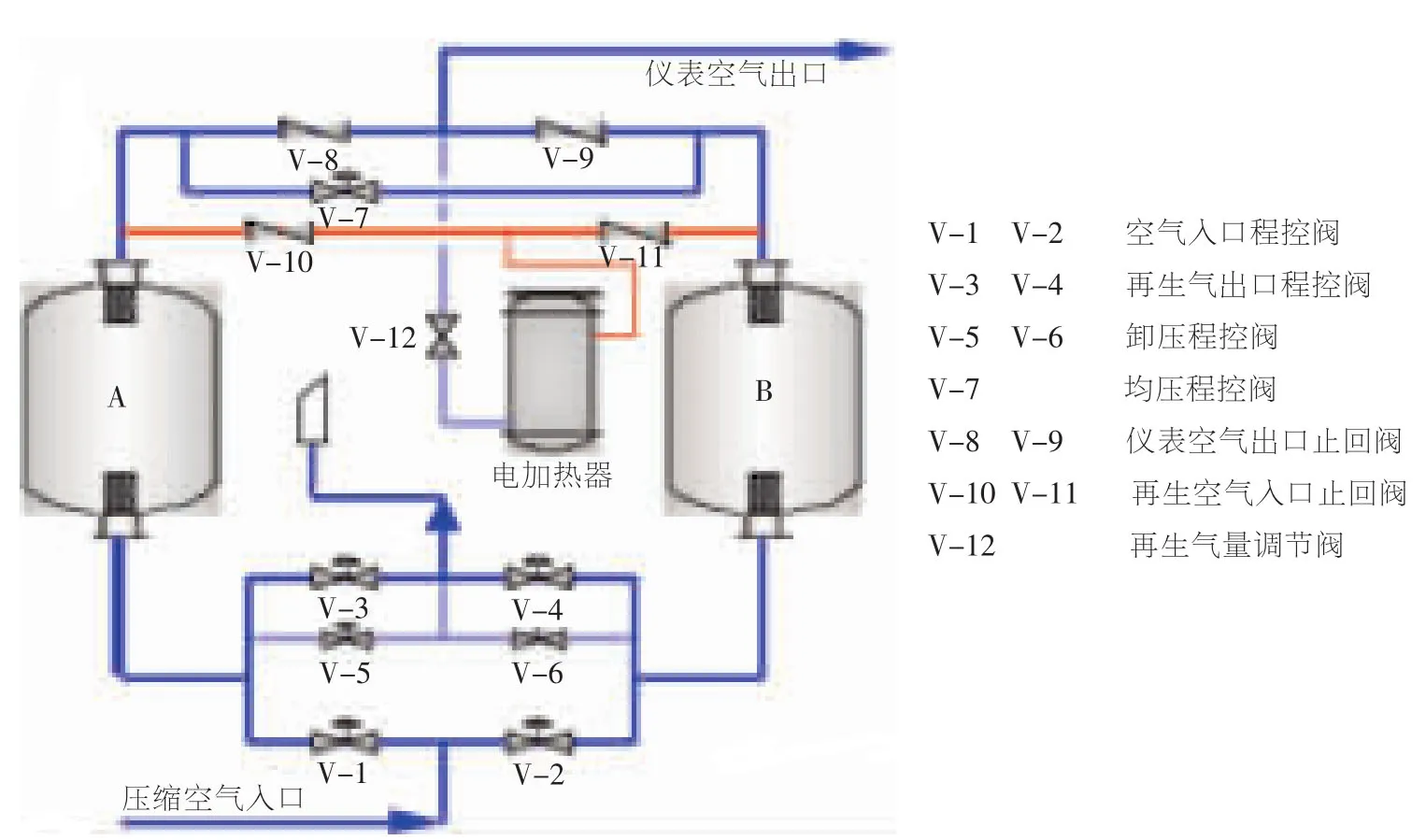

炼油厂空气干燥器采用微热再生,有两只吸附筒,交替使用,一只吸附筒吸附,另一只吸附筒再生,3 h自动切换一次。切换、运行、再生全过程采用PLC自动控制,当其中一只吸附筒工作时,该吸附筒再生气出口阀与泄压阀关闭,空气经干燥后从出口单向阀进入净化风管网。干燥器在切换时,首先要进行均压。由于均压管在出口处,在均压过程中如果均压阀开得过快,势必造成空气量有大的波动,造成对吸附床的冲击。在卸压时,如果卸压过快,由于卸压阀在分子筛筛床的下面,分子筛下部的压力卸的过快,二分子筛床层上面的压力必须通过分子筛层才能卸掉压力。其压力差越大,对筛床的压力也将大大增加,这将对分子筛床的安全不利,同时加剧分子筛的磨损,产生过多的粉末。

运行初期,炼油厂空分空压装置两台微热再生干燥器PLC程序控制器、电磁阀、阀体气缸经常出现不能按正常逻辑程序关闭或者打开的现象,造成干燥器不能正常工作,如:

(1)入口阀不能及时打开,造成压缩机憋压卸载(憋压卸载现象经常发生),进入干燥器空气压力不稳定,造成干燥剂抖动,磨损。

(2)卸压阀与再生气出口阀不能及时关闭,造成净化空气大量泄漏,压力下降,同时强气流冲击干燥剂,使得干燥剂上下跳动,磨损而粉化。

(3)干燥剂再生效果不好,干燥剂长期含水超标,强度下降。原因一,PLC程序控制器故障,加热炉不能正常启动;原因二,只吸附筒再生气出口阀与泄压阀内漏,高压(0.8 MPa)气体就会泄漏至再生气出口管,泄漏气体压力高于再生气压力(0.2 MPa~0.3 MPa),导致再生气不能正常流经吸附筒,干燥剂吸附的水分不能被再生气带出,再生效果差。

2.3吸附剂装填问题

干燥器装填分三层装填,下层Φ3~Φ5活性氧化铝,中间4×8目分子筛,上层Φ3~Φ5活性氧化铝,数量各为三分之一,每层约900 kg,因氧化铝与分子筛的硬度相差很大,同粒径的分子筛与活性氧化铝的强度相差20 N~40 N,在受到强气流冲击后,容易造成磨损而粉化,因此催化剂装填有严格的要求,如下:

(1)每一层都要求干燥剂要装平,装实。一旦装填过松或者装填量不够时,气流极易造成干燥剂长期处于沸腾状态,增加吸附剂之间的摩擦,引起大量干燥器的粉化。

(2)在装填干燥剂之前,要检查干燥器底部支撑板筛网是否完好,安装不好会导致干燥剂泄漏,引起分子筛摩擦粉化。

(3)干燥剂装填完后,要在出口铺加两层60目的不锈钢滤网,目的防止分子筛被气流带出。

2.4干燥剂质量问题

炼油厂干燥剂供货商承诺氧化铝抗压强度≥100 N,分子筛抗压强度≥65 N,当进气温度≤40℃、进气含油量≤0.01 mg/L、进空气压力0.6 MPa~1.0 MPa时,可以保证氧化铝磨耗率≤0.50%,分子筛磨耗率≤0.20%,因本公司化肥仪表风装置也采用此厂家干燥剂,未发现此类破损,故排除干燥剂质量问题。

3 整改措施

3.1确保程控阀运行正常

为了消除因干燥器气动阀故障对干燥剂造成的冲击,先后对两套干燥器仪表控制系统进行了更新,更换了电磁阀,将干燥器4只入口气动阀,4只再生气出口阀,4只卸压阀送吴忠仪表厂进行检测与维修,对损坏的气动阀进行了更换,通过对两干燥器12只气动阀维护保养,干燥器运行状况明显好转,自阀门更换后至今,未出现因气动阀故障对干燥剂造成冲击的现象。其中一套仪表风系统示意图(见图1)。

3.2优化仪表控制系统

微热再生干燥机原设计卸压时间为3 min,为了避免因干燥器卸压时间短对干燥剂造成冲击,将卸压时间由原来的3 min延长至5 min。另外,对干燥器再生气放空消音器加强维护,防止消音器芯子破损,起不到限制再生气流速的3.3严格要求装填干燥剂

作用而突然卸压,使干燥剂受到冲击。

按照2.3装填要求,装填干燥剂之前,认真检查了干燥器底部支撑板筛网。装填过程,安排专业技术人员监督干燥剂装平、装实。最后在干燥器床层上部填满直径为Ф 8~Ф 10的惰性瓷球,确保干燥剂床层压实。同时更换了进出口不锈钢滤网。

图1 干燥器仪表控制图

4 效果评价

上述措施实施后,炼油仪表风系统再未出现风压降低现象,期间多次停机打开干燥器手孔检查,均未发现干燥剂粉化现象,仪表风露点温度始终低于-60℃,两套干燥器一直运行良好,干燥剂破损问题基本解决。

5 结论

仪表风干燥剂再生,切换、运行、再生全过程采用PLC自动控制,炼油厂生产初期干燥剂破损的主要原因在于:(1)控制阀门存在问题;(2)PLC控制系统均压速率、泄压速率设置不合适。上述仪表控制系统问题的解决,对防止干燥剂破损至关重要。

[1]韩恩惠.仪表风露点升高原因分析与措施[J].中国化工贸易,2013,(8):167-168.

[2]边永生.仪表风干燥系统的故障原因分析[J].炼油与化工,2011,22(3):54.

The analysis and treatment measures of drier breakage in instrument air system

QI Tao,LIU Liwen

(PetroChina Ningxia Petrochemical Company,Yinchuan Ningxia 750021,China)

Air drier is molecular sieve and alumina in instrument air system ofrefinery.During operation and running,a large number of breakage appeared.Byreplacing the program control valve,reseting the PLC control data and other specific measures,we ultimately solved the desiccant damage problem,and ensuredlong period operation of oil refining equipment.

dryer;alumina molecular;sieve;program control valve

10.3969/j.issn.1673-5285.2015.05.025

TE927

A

1673-5285(2015)05-0105-03

2015-04-12

祁涛(1979-),宁夏银川人,工程师,2003年毕业于宁夏大学化学化工学院化工系,现在中国石油宁夏石化公司生产运行处从事炼油工艺技术管理工作,邮箱:tqi@petrochina.com.cn。