氩弧熔覆制备25Ni-10Zr-10Mo-15WC-40B4C复合涂层组织及耐磨性

2015-11-02王振廷朱士奎

王振廷,冯 帆,朱士奎

(1.徐州工程学院 江苏省大型工程装备检测与控制重点建设实验室,江苏 徐州 221008;2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

氩弧熔覆制备25Ni-10Zr-10Mo-15WC-40B4C复合涂层组织及耐磨性

王振廷1,2,冯帆2,朱士奎2

(1.徐州工程学院 江苏省大型工程装备检测与控制重点建设实验室,江苏 徐州 221008;2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

零件表面改性技术,是提高其使用寿命的重要方法之一,以Ni粉、Zr粉、Mo粉、WC粉和B4C粉为原料,采用钨极氩弧熔覆工艺在Q235钢表面原位合成了(Fe,Mo,W)2B,(Fe,Mo,W,Zr,Ni)(B,C),(Zr,Mo,W,Fe)C0.7增强α-Fe基复合涂层。利用扫描电镜(SEM)、X射线衍射仪(XRD)、能谱分析仪(EDS)等分析手段对熔覆层的显微组织和物相进行分析,采用显微硬度测试计和摩擦磨损实验机对熔覆层的硬度及其耐磨性进行测试。结果表明:熔覆层与Q235钢基体呈良好的冶金结合,未见气孔、裂纹等缺陷。其增强相颗粒有大的圆块状、不规则长条状和小的八面体状弥散均匀地分布于基体当中;部分八面体小颗粒镶嵌在大颗粒上。复合涂层区域平均显微硬度约13.7 GPa,最高可达14.6 GPa;在室温干滑动磨损实验条件下,熔覆层呈现优异的耐磨性,其耐磨性约为基体Q235钢的20倍。

氩弧熔覆;原位合成;熔覆层;耐磨性

0 引 言

材料的摩擦磨损常常发生在零部件表面,如何提高零件的表面性能和使用寿命越来越受到关注,近年来,表面改性技术发展迅速,表面熔覆作为表面改性的重要方法,尤其受到相关科学工作者的重视[1-2]。熔覆技术可以根据零部件的不同需求,以较为廉价的生产成本,结合原位自生反应,在材料表面制备出具有高强度、高硬度、化学稳定性良好的陶瓷颗粒作为增强相[3]。目前,熔覆常采用激光、等离子束和电子束等能量密度较高的热源[4],涂层厚度较薄且均匀,但使用设备昂贵,难于操作。因此,氩弧热源被广泛应用。氩弧热源具有热量大、熔深大,设备简单,易于操作等优点[5-6]。其原位合成反应生成的颗粒与基体具有良好的浸润性和结合强度,颗粒细小,分布均匀,界面无夹杂物,被视为解决界面问题的有效方法[7-8]。在众多的陶瓷增强颗粒当中,作为常用陶瓷增强颗粒之一,ZrC具有高熔点(3 530 ℃)、高硬度、高弹性模量和优良的化学稳定性,与钢液的润湿性良好,是理想的陶瓷增强相,成为材料表面硬化技术中日益受到重视的材料[9]。在已有相关研究的基础上[10],笔者以Ni粉、Mo粉、Zr粉、WC粉和B4C粉为原料,采用钨极氩弧熔覆工艺在Q235钢表面原位合成25Ni-10Zr-10Mo-15WC-40B4C复合涂层,对涂层的显微组织、物相、硬度和耐磨性进行研究。

1 实验材料与方法

选取100 mm×20 mm×10 mm的Q235钢作为基体材料,磨光后用丙酮和无水乙醇清洗,保证试样清洁。以Ni粉、Zr粉、Mo粉、WC粉和B4C粉为原料,质量分数配比分别为25%、10%、10%、15%和40%。Ni粉、Mo粉和Zr粉的纯度为99.9%,平均粒度20 μm,WC粉和B4C粉纯度均为99.5%,平均粒度30 μm。

首先,将待熔覆的混合粉末用黏结剂调成乳胶状并均匀涂覆于Q235钢基体表面,预涂层厚度控制在1.5 mm;然后将试样置于室温通风条件下自然干燥24 h,最后用DZ-2BC型真空干燥箱120 ℃下烘干1.5 h。选用MW3000型数字式直流钨极氩弧焊机进行熔覆实验,电流130 A,气流量12 L/min,焊速8 mm/s;室温下冷却获得约1.2 mm熔覆涂层。采用NH7720型电火花切割机将熔覆后的试件沿垂直涂层表面方向切开制备试样,试样尺寸为20 mm×10 mm×10 mm;使用10%HF+90%HNO3对试样块进行腐蚀,时间为2 s。熔覆试样显微组织观察由MX-2600FE型扫描电镜(SEM)完成,并结合依附于该扫描电镜的OXFORD型能谱分析仪分析熔覆涂层的元素分布。用XD-2型X射线衍射仪对涂层进行物相分析。采用MHV-2000型显微硬度计沿平行于涂层厚度方向每隔0.2 mm打点,进行涂层的显微硬度测试,载荷0.98 N,加载时间为10 s。在MMS-2B型磨损实验机上作室温干滑动摩擦实验:试样沿熔覆件纵向切割成10 mm×10 mm×10 mm的立方体试样块,用直径40 mm,硬度为60 HRC的GCr15作对磨环,法向载荷200 N,对磨时间90 min,动磨轮转速200 r/min。采用FC204型电子天平(精度为万分之一)进行磨损质量的测量,并与相同实验条件下相同尺寸的Q235钢的磨损质量进行对比。

2 结果与分析

2.1熔覆层截面显微组织及其分布特征

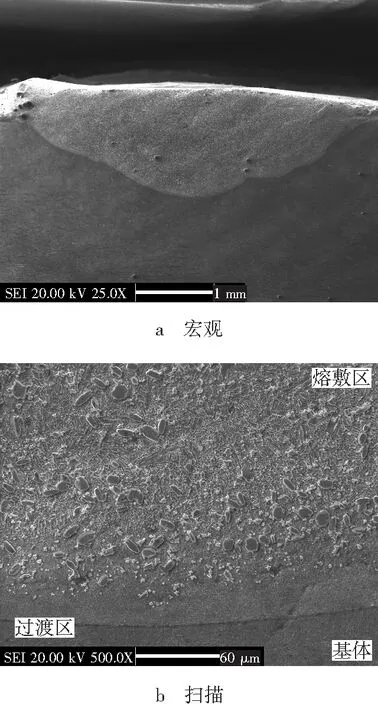

图1a为氩弧熔覆涂层横截面的宏观照片,图1b为氩弧熔覆涂层横截面SEM扫描照片。

图1 氩弧熔覆涂层横截面照片

从图1中可以看出,该横截面被划分为三个区域,这些区域被称为熔覆区、过渡区和基体。熔覆区最大厚度约为1 200 μm,弥散分布的颗粒数量较多;过渡区厚度40 μm,颗粒分布明显减少,基体与熔覆层之间通过扩散层形成良好的冶金结合,界面处无气孔及裂纹。

图2为涂层内部不同区域SEM照片。

图2 涂层内部SEM照片

从图2中可以看出,熔敷层主要由三种颗粒组成:圆块状的大颗粒、长条状的长颗粒和八面体状的小颗粒。不同形态的颗粒弥散均匀地分布于基体之中,其中小颗粒或弥散分布在基体中或镶嵌在大颗粒上。从涂层中部向上部观察,生成的增强相比其他部位颗粒明显得多,而且分布较为均匀。

氩弧熔覆涂层能谱测试见图3。从图3可以看出,大块圆颗粒主要由Fe、Ni、Zr、Mo、W、B、C等元素组成;长状颗粒主要由Fe、Ni、Mo、W、B、C等元素组成;小八面体颗粒主要由Fe、Ni、Zr、W、C等元素组成;涂层体中由于基体的稀释作用,涂层中含有大量的Fe元素。

图3 熔覆涂层能谱测试

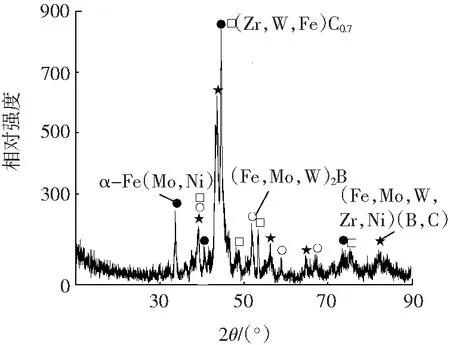

2.2熔覆涂层的物相分析

图4为氩弧熔覆涂层试样XRD衍射图谱。从X射线衍射谱中可知,熔覆涂层中主要存在的物相有(Zr,Mo,W,Fe)C0.7,(Fe,W,Mo)2B,(Fe,Mo,W,Zr,Ni)(B,C)等碳化物和硼化物和α-Fe相。结合能谱分析可推断:大块圆颗粒中的代表物相为(Fe,Mo,W,Zr,Ni)(B,C);长状颗粒中的代表物相为(Fe,W,Mo)2B;小八面体颗粒中的代表物相为(Zr,W,Fe)C0.7。

图4 熔覆试样XRD衍射图谱

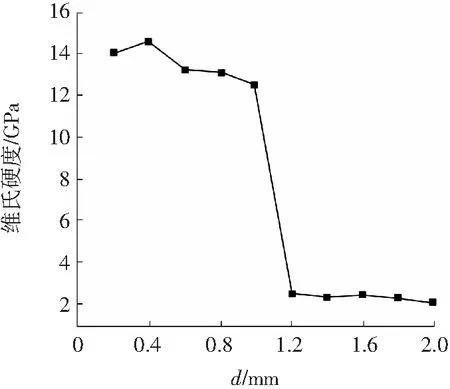

2.3熔覆层的显微硬度及耐磨性

图5为熔覆涂层显微硬度沿厚度方向分布曲线。由图5可知,熔覆涂层的熔覆区具有很高的显微硬度,平均为13.7 GPa,最高可达14.6 GPa。过渡区显微硬度明显降低,从12.51 GPa突然降至2.51 GPa,几乎接近基体显微硬度,且沿涂层深度方向的硬度呈下降趋势。通过数据分析,熔覆区的平均硬度大约是基体平均硬度的6.05倍,这是由于在熔覆区弥散均匀分布着原位自生的大圆块状、长条状和八面体小颗粒,其弥散强化作用使该区域硬度得以提高。再者,由于涂层中含有大量的合金元素Ni、Mo、W等,使其产生固溶强化作用,也在一定程度上提高了硬度。在氩弧高温热源熔覆过程中会产生稀释作用,产生了厚度约40 μm的过渡区。在相同实验条件下Q235钢的磨损量约为熔覆层磨损量的20倍,该熔覆层具有优异的耐磨性。

图5 熔覆涂层显微硬度沿厚度方向分布曲线

Fig.5Micro hardness distribution curve alongdirection of cladding layer

3 结 论

(1)以Ni粉、Zr粉、Mo粉、WC粉和B4C粉为原料,采用钨极氩弧熔覆工艺,在Q235钢表面成功制备了25Ni-10Zr-10Mo-15WC-40B4C原位自生的复合涂层。

(2)增强相由大块圆颗粒(Fe,Mo,W,Zr,Ni)(B,C),长条状颗粒 (Fe,W,Mo)2B和小八面体颗粒(Zr,W,Fe)C0.7构成,基体与涂层之间呈现良好的冶金结合,且不存在气孔、裂纹等缺陷。

(3)复合涂层从顶部到下方依次为熔覆区、过渡区、基体三个区域,显微硬度沿着三个区域的深度方向依次降低,熔覆区最高硬度达到14.6 GPa,平均硬度约13.7 GPa,相当于基体平均硬度的6.05倍。

(4)复合涂层在很大程度上改善了基体材料的表面耐磨性,干滑动摩擦时,在相同条件下涂层的耐磨性比基体提高了20倍。

[1]杜海霞,徐峰,李文虎,等.氩弧熔覆Fe基复合涂层的组织与性能[J].热加工工艺,2012(1):145-146.

[2]陈丽丽,王振廷,杨德云.原位自生ZrC-ZrB2/铁基氩弧熔覆层[J].焊接学报,2014,12(2):89-92.

[3]马壮,李剑,张璐,等.氩弧熔覆技术特点及研究现状[J].热加工工艺,2012(1):162-165.

[4]王永东,于小永,刘兴.氩弧熔覆原位自生TiC/TiN增强镍基复合涂层分析[J].特种铸造及有色合金,2014(4):420-422.

[5]李敏,李惠东,李惠琪,等.同步送粉等粒子束表面冶金合金化涂层的凝固组织特性及形成机理[J].焊接学报,2006,27(3):69-72.

[6]宋思利,邹增大,王新洪,等.钨极氩弧熔敷技术制备含TiC颗粒增强涂层的研究[J].山东大学学报:工学版,2006,36(3):1-4.

[7]王振廷,孟君晟,王永东,等.原位自生TiCp/Ni60A复合涂层组织结构及长大特性[J].稀有金属材料与工程,2007,36(S2):769-711.

[8]马乃恒,方小汉,梁工英.激光熔敷原位合成TiC/Al复合材料[J].中国有色金属学报,2000,10(6):843-846.

[9]王振廷,秦立富.氩弧熔覆Ni-Mo-Zr-WC-B4C复合材料涂层组织与耐磨性[J].焊接学报,2009(8):13-16.

[10]李国庆.钨极氩弧熔覆原位自生ZrB2-ZrC-B4C-SiC高温陶瓷涂层的研究[D].哈尔滨:哈尔滨工业大学,2013.

(编辑徐岩)

Research on microstructure and wear resistance of 25Ni-10Zr-10Mo- 15WC-40B4C composite coating preparation by argon arc cladding

WANG Zhenting1,2,FENG Fan2,ZHU Shikui2

(1.Jiangsu Key Laboratory of Large Engineering Equipment Detection &Control,Xuzhou 221111,China; 2.School of Materials Science &Engineering,Heilongjiang University of Science &Technology,Harbin 150022,China)

This paper is devoted to improving parts service life by surface modification technology.The improvement is made possible by the preparation of (Fe,Mo,W)2B,(Fe,Mo,W,Zr,Ni)(B,C),(Zr,Mo,W,Fe) C0.7enhanced α-Fe based composite coating on the surface of Q235 steel thanks to the use of the powders of Zr,Mo,Ni,WC and B4C as raw material and the adoption of in situ synthesis and the argon arc cladding technology.The validation is performed by analysis of the composite coating microstructure,its constituent,hardness and wear resistance by the means of scanning electron microscopy (SEM),X-ray diffraction (XRD),energy spectrum analyzer (EDS),microhardness tester and sliding wear tester.The results show that there are no pores,cracks and other defects with well metallurgical combination between cladding layer and Q235 steel substrate;the reinforced particles which are evenly dispersion discontinuously distributed in the matrix have large,round,irregular long strip,and a portion of small particles which shaped eight surface body embedded in large particles;coating layer has a highest micro hardness of 14.6 GPa,and wear resistance more than 20 times of Q235 steel substrate in the conditions of room temperature and dry sliding wear.

argon arc cladding;in situ synthesis;cladding layer;wear resistance

2015-02-14

江苏省大型工程装备检测与控制重点建设实验室开放课题(JLKLEDC201201)

王振廷(1965-),男,黑龙江省鸡西人,教授,博士后,研究方向:材料表面工程及耐磨材料,E-mail:wangzt2002@163.com。

10.3969/j.issn.2095-7262.2015.02.016

TG174

2095-7262(2015)02-0192-04

A