一种永磁同步电机齿槽转矩的测量装置

2015-11-02杨庆江高贵亮

杨庆江, 张 欣, 高贵亮

(黑龙江科技大学 电子与信息工程学院, 哈尔滨 150022)

一种永磁同步电机齿槽转矩的测量装置

杨庆江,张欣,高贵亮

(黑龙江科技大学 电子与信息工程学院, 哈尔滨 150022)

为准确测量永磁同步电机的齿槽转矩,设计一种转子与静态转矩传感器相连接、用直流电机驱动永磁同步电机定子旋转的测量机械结构,利用高精度数据采集卡对转矩进行连续测量,并采用数字滤波的方法,将采集信号中的工频干扰和静态转矩传感器固有机械振荡干扰进行窄带陷波。该测量装置经实际测试可行,能够完整的测量出电机齿槽转矩变化过程,并具有足够的工程精度。

永磁同步电机; 齿槽转矩; 测量方法; 干扰

0 引 言

齿槽转矩是永磁同步电机的重要参数。它是在电枢绕组不通电的状态下,永磁体磁场与电枢铁芯齿槽作用的切向力在圆周方向产生的一种振荡转矩。齿槽转矩会使永磁同步电机(以下简称电机)转矩波动,产生振动和噪声,出现转速波动,使电机不能平稳运行,影响电机的性能。

目前,常用的测量齿槽转矩的方法较多,其一是由机械分度头、步进电机、电参数测量仪和被测电机构成的测电压法[1-5]。通过对一个周期内电流电压多点采样,间接得到齿槽转矩。此方法能够在齿槽转矩的一个周期内进行多采样点测量,但步进电机感应电势与转矩曲线的精度不高,测量误差较大。第二种是由实验重物、电子称、平衡杆、支杆和被测电机组成的电子称法。测量时保持平衡杆任一时刻都是水平的,记录电机每转过一个角度时的电子称示数,计算得出齿槽转矩。测量装置简易,但需要保持平衡杆任一时刻的水平,步骤比较繁琐。三是由砝码、带刻度圆盘、支杆和被测电机组成的砝码法。通过测量砝码质量和悬挂砝码的力臂计算得出,得出的结果是电机齿槽转矩和摩擦转矩的总和,减去摩擦转矩,得出齿槽转矩值[6-10]。该测量方法简单,实验成本低,但需要根据被测电机齿槽转矩的大小,选择合适长度的支杆和砝码。

以上三种方法中,均采用如机械分度头、平衡杆和砝码等机械装置进行测量,其共同的不足之处是测量过程繁琐,精度不高。为此,笔者在众多研究基础上,设计了一种直接采用转矩传感器进行齿槽转矩测量的方法。

1 齿槽转矩测量装置

1.1机械结构设计

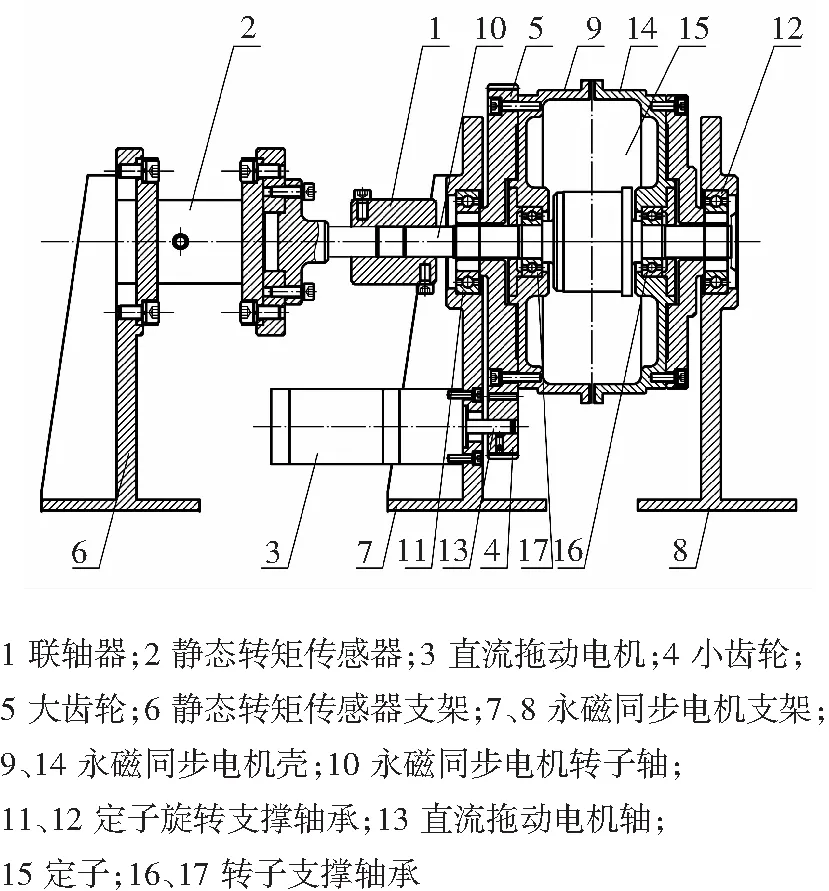

测试系统主要由静态转矩传感器、直流拖动电机、拖动电机安装齿轮、被测电机安装齿轮、支撑架、联轴器、轴承等机械装置组成。机械结构如图1所示。

图1 测试系统机械结构

静态转矩传感器的固定端通过连接螺栓安装在支撑架上,另一端通过联轴器与被测电机的转子轴刚性连接。被测电机安装齿轮由连接螺栓完成与被测电机壳体的连接,安装时保证齿轮与被测电机轴同心,被测电机通过轴承安装在支撑架上。拖动电机安装齿轮安装在拖动电机轴上,安装时同样保证齿轮与拖动电机轴同心。拖动电机通过连接螺栓安装在支撑架上,拖动电机安装齿轮与被测电机安装齿轮啮合。

拖动电机运行时,通过齿轮带动被测电机壳体(定子)转动,此时产生齿槽转矩,转矩通过被测电机转子轴上的联轴器传递到静态转矩传感器上。

1.2电气系统设计

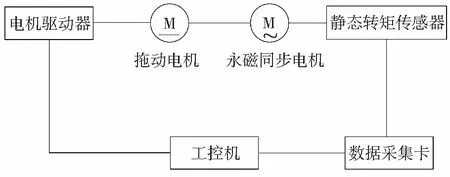

测试系统的电气结构如图2所示。以工业控制计算机为核心,通过电机驱动器调节拖动直流电机的旋转速度,数据采集卡对静态转矩传感器输出的电压信号进行采集,对采集的转矩值通过软件处理。

图2 电气系统结构

图2中,直流拖动电动机额定转速66 r/min,电机驱动器AQMD3610NS,工作在恒速模式。静态转矩传感器型号为TFF425。选用研华SYS-4U610-4A50-AOL型工控机,配备PCI-1716-AE型数据采集卡,采样频率选定为1 000 Hz。

2 采集数据分析与处理

由于被测电机的功率较小,其齿槽转矩也较小,为此选用精度较高,但额定值较小的静态转矩传感器进行测量。 TFF425型传感器其额定值为0.37 N·m,精度为0.2%,标称校准值为2.176 5 mV/V@0.37 N·m,传感器供电电压为12 V,则其满量程时输出信号幅值为2.176 5 mV/V×12 V=26.118 mV,对于测量系统来说,对如此小的输出值进行测量,其抗干扰能力及对干扰的处理能力是该测量系统能否成功的关键。

2.1静态转矩传感器固有频率的干扰分析

2.1.1固有机械频率的确定

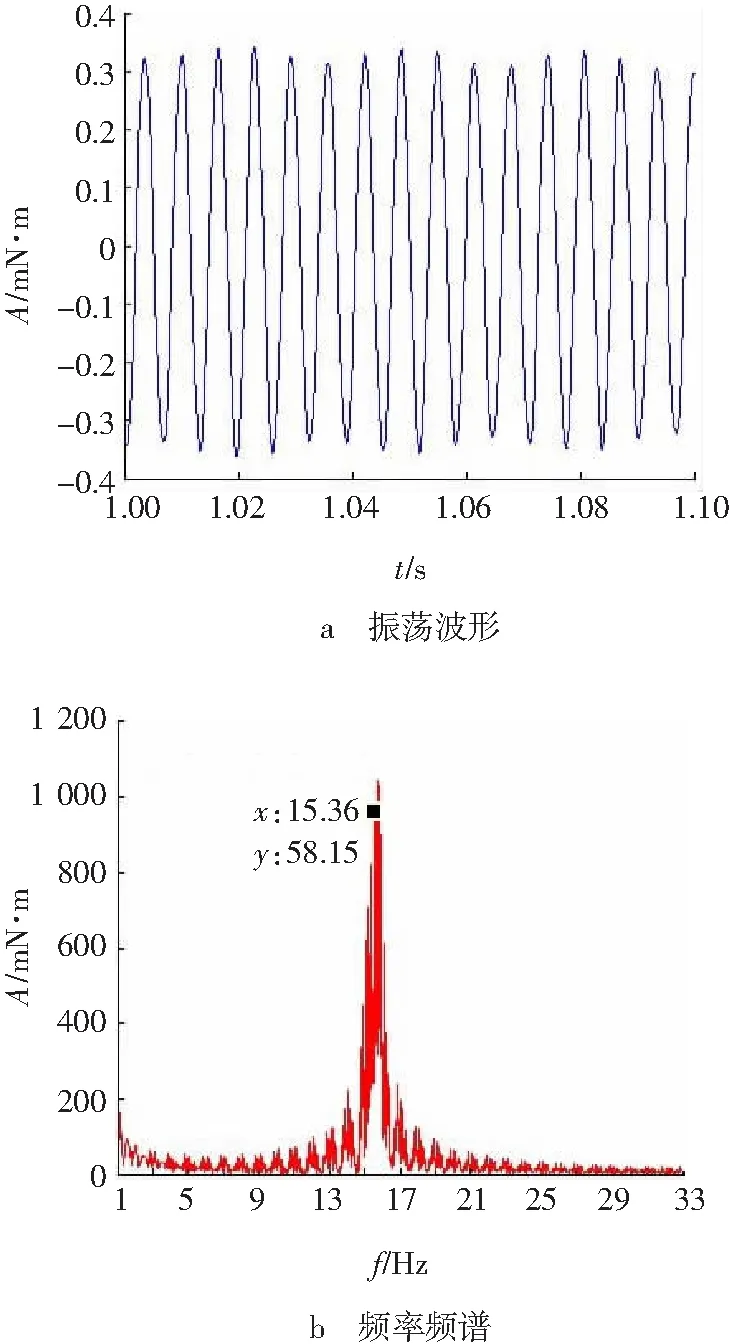

断开静态转矩传感器与电机转子的联轴器,人为施加一转矩后使转矩传感器处于自由状态,测量此时的振动信号,如图3所示。经过频率分析可得,该传感器机械固有频率为15.56 Hz。

图3 固有机械振荡波形和频谱

Fig. 3Inherent mechanical oscillation waveform and spectrum

2.1.2不同转速对固有频率的影响

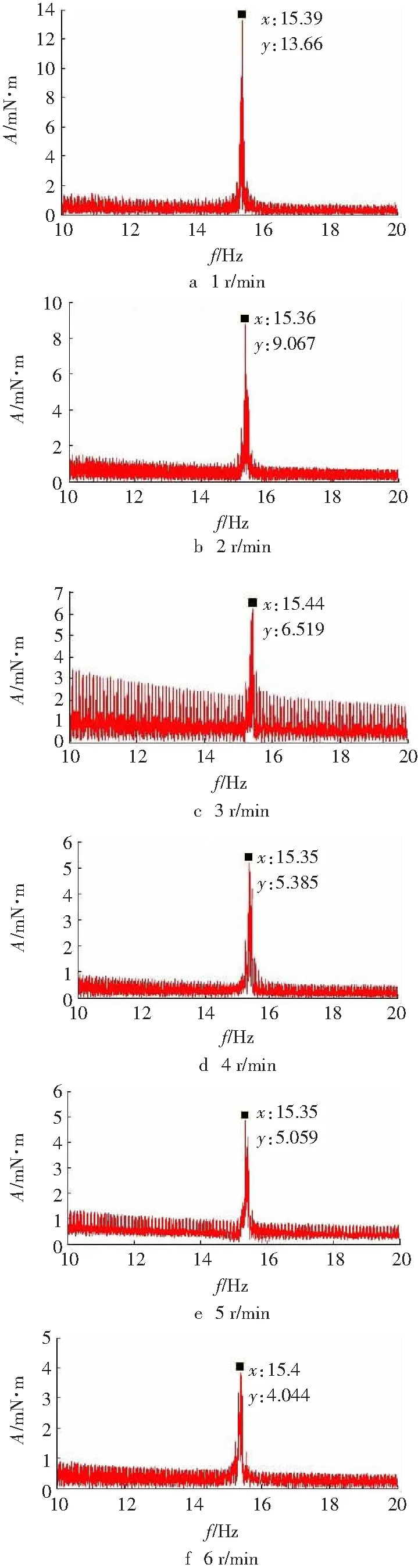

通过对电机不同转速时的齿槽转矩数据的处理,可以得到图4固有频率的特征频谱。

通过图4分析可知,当被测电机从1~61 r/min变化时,静态转矩传感器固有频率干扰值从13.36降到了4.044 mN·m。通过计算可以得出,转速为1 r/min时,干扰占到额定值0.37 Nm的3.6%;转速为3 r/min时,干扰占到1.7%;转速为6 r/min时,干扰占到1.1%。综上可以得到,转速小于3 r/min时,对测量误差有影响。转速大于3 r/min时,因为干扰在传感器的2%的精度以内,不会对测量造成影响。从图5中可以看出,静态转矩传感器机械固有频率随转速的变化关系。

图4 不同转速时的固有频率特征频谱

Fig. 4Spectrum of inherent frequency characteristic of different speed

Fig. 5Curve of inherent mechanical frequency speed of sensor

2.2工频干扰分析

通过对电机在运动时齿槽转矩数据的处理,可以得到如图6的频谱。

图6 工频干扰频谱

调节拖动电机从最小转速逐渐到额定转速,可以得到多组待测电机的齿槽转矩的测量数据。通过对多组测量数据的处理,可以得到不同转矩时的频谱图。由图6可见,所有频谱图的共同点,都含有50 Hz的工频干扰。图中还可以看出,工频电压为7.14 mV,占传感器额定输出电压27.35%(额定输出电压值为26.118 mV),对测量的结果影响较大。

2.3数字滤波通道设计

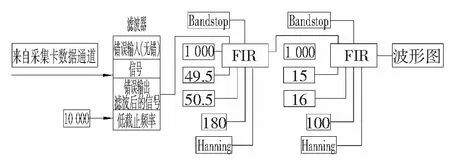

系统采用LABVIEW软件进行设计,为准确反映被测齿槽转矩信息,针对传感器固有振荡频率和工频干扰,采用高阶FIR数字滤波的方法进行陷波处理,数字滤波通道如图7所示。

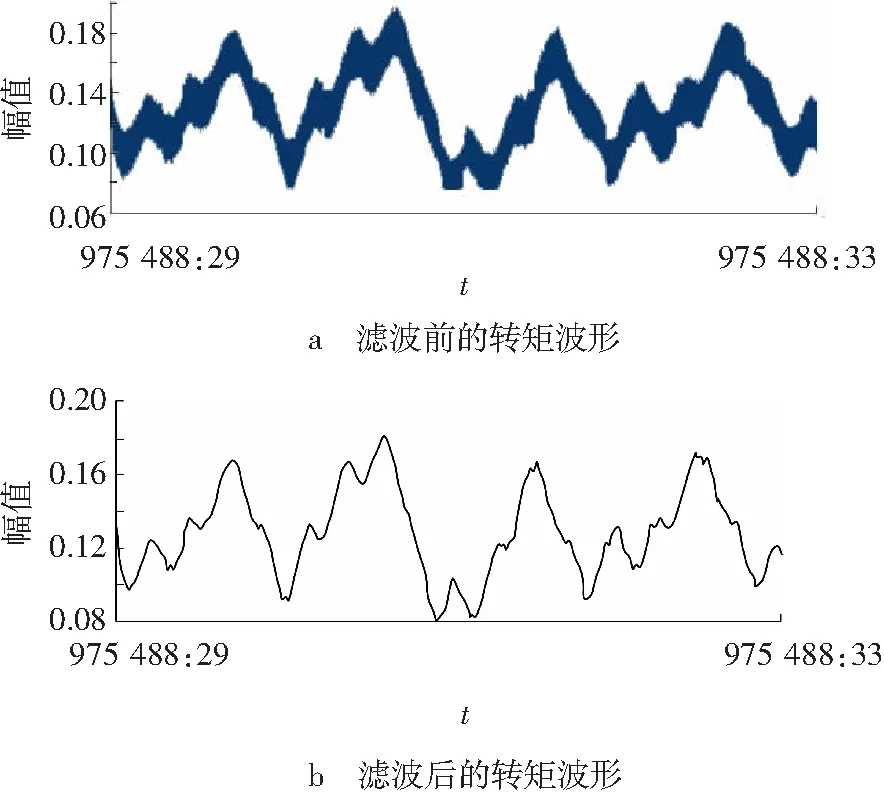

数字滤波通道由三部分组成,第一部分为低通滤波器,截止频率为10 kHz,第二部分为中心频率50 Hz的180阶陷波器,第三部分为中心频率15.56 Hz的100阶陷波器。测试结果如图8所示,通过对图8b导出的数据进行频谱分析,得到图9所示的频谱图,从中可以看出传感器固有频率15.56 Hz的幅值为0.835 2 mN·m, 干扰占到额定值0.37 Nm的0.2%;工频干扰50 Hz的幅值为0.079 87 mN·m, 干扰占到额定值0.37 Nm的0.2%以下;数据在测量的精度范围之内,不会对测量精度构成影响。

图7 数字滤波通道

图8 齿槽转矩测量波形

图9 齿槽转矩滤波后的频谱

3 结束语

永磁同步电机齿槽转矩的测量系统是一种新型装置。文中提出的转子与静态转矩传感器相连接,驱动永磁同步电机定子旋转的测量机械结构通过实际测试,运转可靠;通过对采集数据后期处理,能够连续准确地对齿槽转矩进行测量。该装置可以测量由机槽转矩变化的过程,可以满足工程精度的需要。

[1]王秀和. 永磁电动机[M]. 北京: 中国电力出版社, 2011.

[2]唐任远. 现代永磁电动机理论与设计[M]. 北京: 机械工业出版社, 1997.

[3]汪旭东, 许孝卓, 封海潮, 等. 永磁电动机齿槽转矩综合抑制方法研究现状及展望[J]. 微电机, 2009, 42(12): 64-69.

[4]程树康, 宫海龙, 柴风, 等. 永磁轮毂电机齿槽转矩研究[J].中国电机工程学报, 2009, 29 (3): 47-51.

[5]ZHU Z Q. A simple method for measuring cogging torque in permanent magnet machines [C]// Power & Energy Society General Meeting, Calgary: [s.n], 2009: 1-4.

[6]童良忠, 陆永平.无刷直流电动机静态力矩脉动测试[J].微电机, 1992, 25(1): 41-43.

[7]罗宏浩, 廖自力. 永磁电机齿槽转矩的谐波分析与最小化设计[J].电机与控制学报, 2010, 14(4): 36-40.

[8]LI ZHU, JIANG S Z, ZHU Z Q, et al. Analytical methods for minimizing cogging torque in permanent-magnet machines[J].IEEE Trans.Magnetics, 2009, 45 (4): 2023-2031.

[9]邓秋玲, 黄守道, 刘婷. 永磁同步风力发电机设计参数对齿槽转矩的影响[J]. 微电机, 2010(7): 9-12.

[10]杨玉波, 王秀和, 丁婷婷, 等. 极弧系数组合优化的永磁电机齿槽转矩削弱方法[J]. 中国电机工程学报, 2007 (6): 9-13.

(编辑徐岩)

A measuring device and method of cogging torque of permanent magnet synchronous motor

YANGQingjiang,ZHANGXin,GAOGuiliang

(School of Electronics & Information Engineering, Heilongjiang University of Science & Technology, Harbin 150022,China)

This paper is focused on accurately measuring cogging torque of PMSM. The measurement is effected by designing the measurement device where the rotor of permanent magnet synchronous motor (PMSM) is connected with static torque sensor while the stator is driven by DC motor. The device works by continuously measuring torque using a high precision data acquisition card and filtering out the interference of power frequency in signal acquisition and natural mechanical oscillation of the sensor using a digital filtering method. Experiments show that the device can trace the change process of cogging torque completely and provides enough engineering accuracy up to 0.2%.

PMSM; cogging torque; measurement; interference

2015-03-18

杨庆江(1969-),男,黑龙江省拜泉人,教授,研究方向:电力电子与电力传动、嵌入式系统,E-mail:yqj@usth.edu.cn。

10.3969/j.issn.2095-7262.2015.03.019

TM341

2095-7262(2015)03-0324-04

A