铝合金薄壁件铣削加工精度控制研究*

2015-11-02廖玉松

廖玉松,韩 江

(1.滁州职业技术学院机械与汽车工程系,安徽滁州 239000;2.合肥工业大学机械与汽车工程学院,合肥 230003)

铝合金薄壁件铣削加工精度控制研究*

廖玉松1,韩 江2

(1.滁州职业技术学院机械与汽车工程系,安徽滁州 239000;2.合肥工业大学机械与汽车工程学院,合肥 230003)

为了实现对薄壁件较高精度的铣削加工,文章通过理论分析与实验研究相结合对铝合金薄壁件的铣削加工过程中的精度控制方法进行了较为系统的研究。在侧壁的铣削加工上,从有限元分析,理论分析以及实验验证的角度考察了过切倾斜控制和分层对称铣削方法对提高加工精度的影响;在腹板铣削加工上,通过理论分析和实验考察,分析了切深、刀具的选择以及走刀方式对加工变形的影响。最终得出结论:在侧壁铣削加工过程中采用过切倾斜控制和分层对称铣削方法能有效克服薄壁件刚性弱的缺点,加工精度较高;在薄壁腹板铣削加工过程中发现采用刀尖圆角半径为0,以及较少的齿数刀具可以有效减小加工变形,在走刀方式上,螺旋铣削路径将是减小零件加工变形的优选走刀方式。

铝合金;薄壁件;铣削加工

0 引言

目前铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。在各领域,铝合金薄壁件的应用也越来越广泛,以及由于薄壁件刚性较弱,如何克服薄壁件刚性弱的缺点,并且能低成本、高效率地保证薄壁件产品能达到一个较高的精度,是目前工业上一个普遍的难题。

目前已有的该方面的研究有上海交大的袁俊凇[1]通过有限元分析的方式研究了汽车领域所运用的薄壁件的铣削加工,通过有限元预测零件在加工过程中发生的变形,并判断零件最终是否能达到要求,其只是针对零件的变形做出一定的预测,对于提高加工精度上并未提出一个切实有效的方法,同样何永强[2],王一江[3]以及李阳[4]均做了通过有限元预测相应变形的相似的工作,孙嘉继[5]通过实验的方式对6061铝合金薄壁件的铣削加工参数进行了优化,其在一定程度上提高了铝合金薄壁件的加工精度,但是从根本上讲切削参数的优化对于加工精度提高的效果是很有限的,因为其并不能克服薄壁件刚性弱的致命性缺点,同样马纯艳[6]和Jinxing K[7]通过提高切削速度的方法提高薄壁件的加工质量,这也只能算是切削参数优化的一部分,并不能从根本上解决问题。梁岩里[8]通过薄壁件铣削加工颤振机理进行分析,最终优化了加工参数,使得零件的颤振频率远离机床的固有频率以免发生共振现象,从而解决了薄壁件的颤振问题,从一定程度上提高了薄壁件的加工质量,但是其提供的方法同样未能有效克服薄壁件的若刚性缺点。

针对以上技术所存在的部分缺陷,本文从有限元以及理论分析,并结合实验研究,提供了一套能有效克服薄壁件弱刚性缺陷的铣削方案,最终实验结果表明,本文所提供的方案有效克服了零件的弱刚性,在保证加工效率的基础上使得加工精度得到了明显的提高。

2 侧壁精度控制实验研究

针对薄壁件侧壁加工时零件的变形特征,可从两方面着手对加工精度进行控制;①在常规切削参数下,通过工件或刀具部分倾斜以过切补偿的方式;②采用高速切削分层对称铣削技术进行切削加工。

以下切削实验在型号为Mikron UCP710的数控加工中心上完成,变形测量采用型号为HEIDENHAIN TS630的三维测头测量,其定位精度为2μm。

2.1 过切倾斜控制实验

如图1所示,在切削力的作用下,薄壁件的上端变形量较大,A,C两点在铣刀的作用下分别移到A′,C′两点,因此最终刀具实际切除的材料只有A′BDC部分。切完退刀后薄壁件会发生部分弹性恢复,形成壁厚加工误差。在加工过程中如果刀具倾斜一定的角度,使刀具由原先的DC位倾向DC′位置,即在薄壁件的下端其切除材料的径向切深保持不变,在薄壁件上端铣刀的径向切深增加δ。设定刀具倾斜一定的角度后薄壁件的变形为δ1。若铣刀倾斜角度合适,使得变形与过切部分正好先相互抵消,即δ+δ1=0,最终薄壁件的加工精度处于精度要求范围内。为了对刀具倾斜加工变形进行研究,实验过程如下。

图1 过切补偿原理示意图

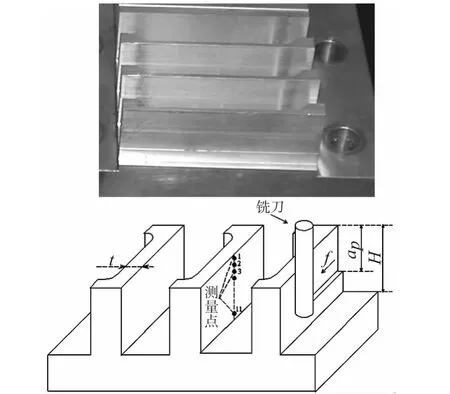

如图2所示,先用铣刀在同一个零件上铣出三个相同的薄壁。图中薄壁的壁厚为t=2mm,切削参数为;径向切深ae=0.2mm,轴向切深ap=20mm,铣刀转速n=15000r/min;所选用刀具为;hanita4102,45°螺旋角,两齿,直径为d=10mm,刀具悬伸长度为l=40mm。

图2 过切实验示意图

实际加工过程中刀具的倾斜通过加工中心的工作台的倾斜实现刀具与工件之间出现一定的相对倾斜角度。加工完成后,在薄壁中部的ap高度范围内,由上到下测量薄壁的变形量,如图3~图5所示。可以看到,在刀具与薄壁不存在预倾斜角度情况下,工件发生的变形主要集中在薄壁的上端,变形值为正值,最大变形量为20μm;当刀具与工件预倾斜0.1°时,此时过切偏大,于是变形值为负值,最大变形量为21μm;当刀具与工件预倾斜0.05°时,薄壁件发生的变形值有正有负,最大正变形量为2μm,最大负变形量为11μm,与没有预倾斜角度的情况相比较,其最大变形量的降低幅度为35%。由此可见,通过控制刀具与工件之间的预倾斜角度进行加工能非常有效地控制薄壁件的加工的变形量,从而进一步提高了薄壁件的加工精度。

图3 刀具与工件相对倾斜0°情况下薄壁件的加工变形量

图4 刀具与工件相对倾斜0.1°情况下薄壁件的加工变形量

图5 工件倾斜0.05°情况下变形图

另一种解决办法为通过减小径向切深,会使得薄壁件的加工变形量进一步减小,通过测量薄壁件由上至下的变形,会发现其变形曲线有一个整体向下偏移的趋势,最终可以大幅度甚至消除负偏差。通过实际测量值和有限分析值可知,两者非常接近,因此在实际加工过程中可以先通过有限元分析的方式计算刀具与薄壁件之间所需要的预倾斜角度,再将其运用于实际加工过程中,最终使得零件加工后能达到精度要求。在有限元软件Abaqus中根据零件的实际尺寸进行建模并进行有限元分析,对三个薄壁分别在倾斜角度为0°,0.1°,和0.05°下铣削加工时的变形量进行分析,有限元模型如图6所示。

图6 刀具与工件之间设定预倾斜角度加工变形有限元分析

通过多次实验,可以得出结论;在借助于有限元软件对薄壁件的加工变形量进行分析的基础上,通过设定合适的刀具和零件之间的预倾斜角度,可以行之有效地使得零件加工后的变形量得到控制,最终通过一次精加工走刀即可使得零件达到精度要求,在加工效率上得到了明显的提高。总之,基于有限元分析的预倾斜角度薄壁件切削加工是一种新型的切削工业,其在提高薄壁件加工精度的基础上进一步提高了加工效率。

2.2 分层对称铣削工艺实验

下面通过实验,验证分层对称加工对提高薄壁件加工精度的影响。

实验所用刀具型号为fraisa U5275,两齿,直径为d=12mm,刀尖圆角半径为r=1.5mm。切削参数为;主轴转速为n=15000r/min,径向切深为ae=7mm,轴向切深为ap=1mm。为了考察不同进给量对最终加工效果的影响,实验设定加工A框所取进给量为f=4 m/min,设定加工B框进给量为f=2m/min。

刀具加工路线为由内向外逐层环切,通过分层对称铣削,所铣每层深度即为前期所设定的轴向切深ap=1mm。先铣削A框去除1mm厚的材料,再铣削B去除1mm厚的材料,接着继续铣削A框,如此重复,最终两框所去除材料的深度深度均为14mm。

最终加工完毕的零件其两框的长度、宽度以及加工深度均一致,分别为76mm,68mm,14mm,A、B两框之间的薄壁最终厚度为0.5mm。

如图7所示,最终顺利铣出0.5mm厚的薄壁。通过测量可以发现该薄壁的变形量很小,其最大变形量仅为0.01mm,粗糙度仅为Ra0.6。由此可见,本文所描述的分层对称铣削的加工方式其自身优势主要在于巧妙运用了零件在材料去除前的自身的刚性,更重要的是薄壁两侧材料对称铣削去除,最终使得表面残余应力分布对称,进一步减小了表面残余应力引起的薄壁的变形。由于A、B框采用了不同的径向进给量,通过对两框表面粗糙度进行测量和对比,可以发现其粗糙度的差别非常之小。因此可以得出结论;在分层对称铣削加工时,为了提高加工效率,可以采用较大的径向进给量进行加工,其加工质量同样很高。而文献[9]中提到当薄壁的厚度小于1mm时由于震动过于剧烈已经无法继续加工,更无法保证加工质量,足以证明分层对称铣削工艺的优越性。

图7 分层对称铣削实验样件

3 腹板加工精度控制实验

3.1 大切深小切深对比实验

为了考察切深对腹板加工精度的影响,下面对其进行实验研究。

实验所用刀具型号为hanita4102,两齿,直径为d=12mm,螺旋角为αhx=45°。

实验所用两框如图8中的A、B所示,其长度、宽度以及高度均分别为76mm,68mm,20mm。对A框采用大切深进行铣削,对B框采用小切深进行铣削,最终加工完成后腹板剩余厚度为2mm。

A框所取切削参数为ae=5mm,n=15000r/min,f=3m/min,ap=6mm;B框所取切削参数为ae=5mm,n=15000r/min,f=3m/min,ap=3mm。铣刀的走刀路径为由内向外逐层环切,采用垂直进刀方式。

图8 实验框体照片

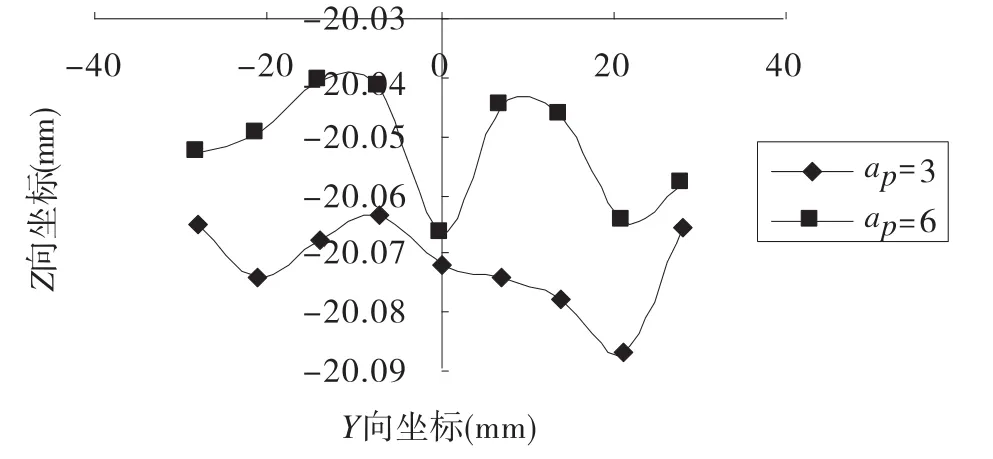

铣削加工后,在两框体中部沿着机床X轴和Y轴方向分别测量腹板各点在Z轴上的坐标,最终测量结果如图9、10所示(设定X、Y轴的原点为框体几何中心点,以下均相同)。

图9 Y轴上各点变形对比图

图10 X轴上各点变形对比图

通过观察可以看出,所有测量点的坐标值统一小于标准值-20mm,其主要原因是由于刀具向上拉力所产生,使得腹板部分的材料被过切。轴向切深为ap= 6mm时测得的腹板的变形量明显小于轴向切深为ap= 3mm时腹板的变形量,此结果与理论分析结果一致。可见,在最后一次走刀时采用较大的轴向切深进行腹板切削能有效控制腹板变形,其为一种优良的工艺方法。

3.2 不同刀具选取对加工变形的影响

采用不同刀具对腹板进行铣削加工时腹板的变形量并非一致,为对其做进一步的考察,本文采用不同刀尖圆角半径的刀具以及不同齿数的刀具进行铣削加工实验。

3.2.1 不同刀尖圆角半径对零件加工变形的影响

所选刀具分别为;①型号为hanita 4102,直径为d=10mm,螺旋角αhx=45°,刀尖圆角半径为r=0,两齿;②型号为fraisa U5275,直径为d=10mm,螺旋角为αhx=30°,刀尖圆角半径为r=1.5mm,两齿。

两种刀具所采用的切削参数均为;ap=3mm,ae= 5mm,f=3m/min,n=15000r/min。

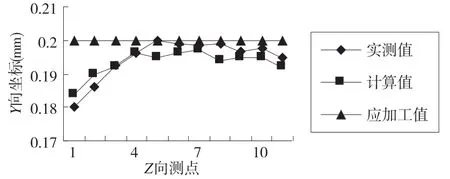

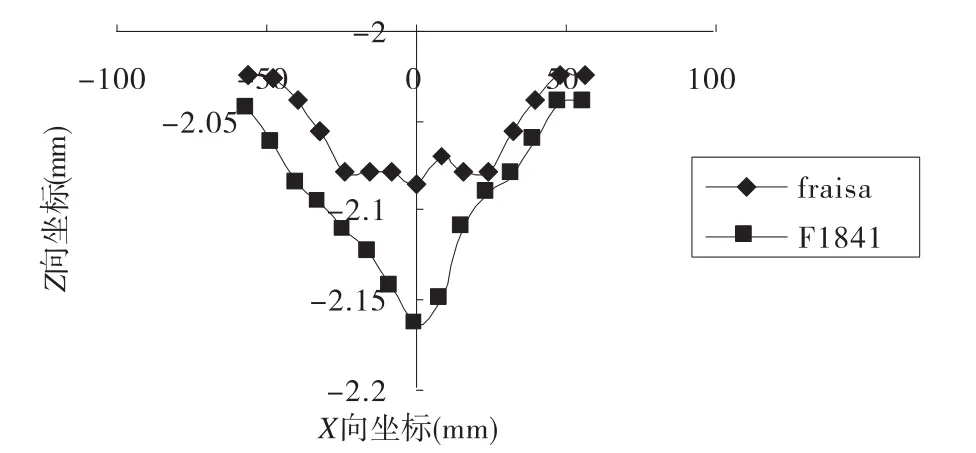

所加工框体的长、宽、腹板厚度分别为136mm,70mm,2mm。加工完成后,在腹板中部沿着机床X轴与Y轴测量各点在Z轴上的坐标值,测量结果如图11、图12所示。

图11 Y轴上各点变形

图12 X轴上各点变形

通过观察可知,fraisa刀具加工后的腹板的变形量偏大,然而通过理论分析可知,偏大的刀具螺旋角会产生更大的轴向力,进一步会产生更大的腹板变形,然而从本文的实验结果所得到的结果恰恰完全相反,因此虽然hanita刀具的螺旋角大于fraisa刀具的螺旋角,但是其所引起的腹板的变形量却偏小,可以推断,主要原因是由于刀尖圆角半径所引起。当刀剑圆角半径为0时,轴向力会得到大幅度的减小,最终使得腹板的变形进一步得到减小。根据如图所示的变形曲线可知,在框体中部,其变形量偏小,主要是由于在螺旋下刀的过程中所选的升角偏小,从而获得了较小的轴向力,更重要的是在切削初期腹板中部由于材料并未去除因此其刚性较好。

3.2.2 不同刀具齿数对加工变形的影响

所选刀具选为;①fraisa U5275,直径为d=12mm,刀尖圆角半径为r=1.5mm,螺旋角为αhx=30°,两齿;②walter F1841,直径为d=12mm,刀尖圆角半径为r=0,螺旋角为αhx=30°,四齿。

两种刀具所采用的切削参数均为;n=15000 r/min,ae=6mm,ap=2mm,f=2m/min。

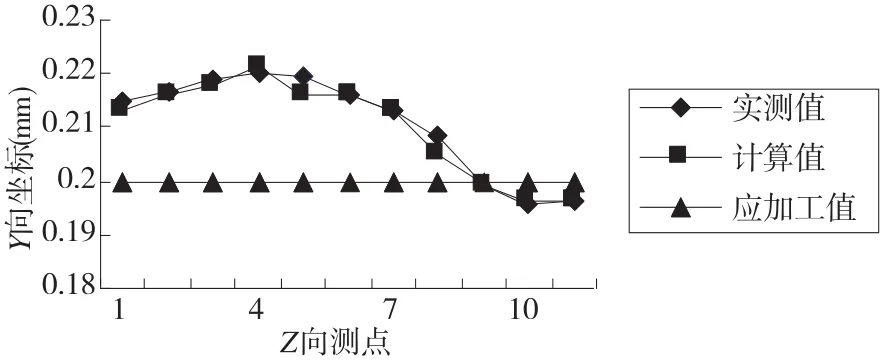

在加工前后腹板的厚度分别为3mm、1mm。实验所选用两框体尺寸一致,长宽分别为124mm、76mm,见图8中C、D两框。切削完成后在框体中部沿着机床X轴与Y轴测量各点坐标,最终测量结果如图13、图14所示。

图13 Y向各点变形量

图14 X向各点变形量

可以看出,腹板两端的变形量小于中部的变形量,其原因为在切削后腹板的厚度仅为1mm,因此其刚性较弱,更重要的是选用垂直下刀的方式,最终导致了其中部较大的变形量。

使用刀具fraisa U5275刀具所产生的变形量偏小。前期分析结论为刀尖圆角半径值为0时其所产生的变形量相对较小,然而本文的实验结果恰恰相反,其主要原因要归结为齿数对变形量的影响。当齿数越多时,同一时刻共同参加切削工作的齿数会增多,使得切削面积会进一步增加,进而使得切削力增大,最终导致了较大的加工变形量。因此,为了提高加工精度,刀具的齿数应尽量减少,2~3齿为适宜。

3.3 不同走刀路径对腹板变形的影响

走刀路径的不同会导致薄壁有不同的受力方式,进而最终导致不同的腹板的变形量。传统的走刀方式主要有三种,即;环切,行切以及螺旋切削。其中环切包括依外形环切、等距环切、平行环切等;行切主要包括双向环切和单向环切。根据螺旋的初始位置,环切可分为由外向内切削和由内向外切削的两大类。若采取由外向内的走刀形式,最终会使得腹板中心部位的刚性较弱,从而会产生较大的变形量,因此这里优先采取的是由内向外的走刀方式。

为了考察不同走刀方式对薄壁腹板变形的影响,下面对以上三种走刀方式对薄壁腹板变形的影响进行实验比较。

3.3.1 环切与行切对腹板变形影响的对比

所用刀具型号均为hanita4102,螺旋角为αhx= 30°,直径为d=10mm,刀尖圆角半径为r=0。

切削用量均为;主轴转速n=15000r/min轴向切深ap=3mm,径向切深ae=5mm,进给量f=3m/min,采用螺旋下刀的方式,其螺旋的直径为16mm;所加工框体的长、宽、厚分别为136mm,70mm,2mm。加工完成后沿着机床X轴和Y轴方向测量框体中部在Z轴上的变形量,测得结果分别如图15及图16所示。

测量结果显示,采用环切方式引起的零件腹板的变形量明显小于采用行切方式所引起的腹板的变形量。通过理论分析可知,环切的切削方式充分薄壁件本身的刚性从框体中部开始加工,因此其引起的变形量也相对较小,行切方式并未遵循这个原理,且其效率由于工作过程中频繁环向而明显降低,更重要的是在每行切入时均为全刀宽参与切削,加速了刀具的磨损,因此最终可以得出结论;环切方式将是铣削加工腹板的优选加工方式。

图15 Y向各点变形对比图

图16 X向各点变形对比图

3.3.2 环切与螺旋切削对薄壁腹板变形影响的对比

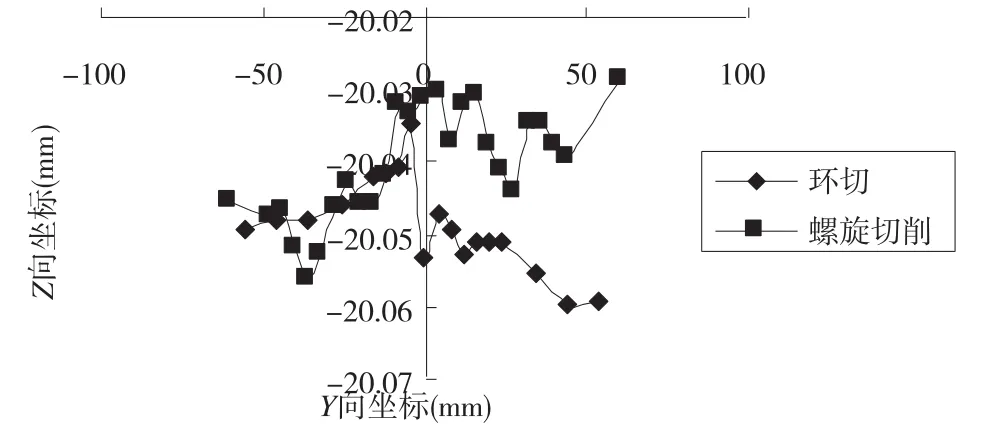

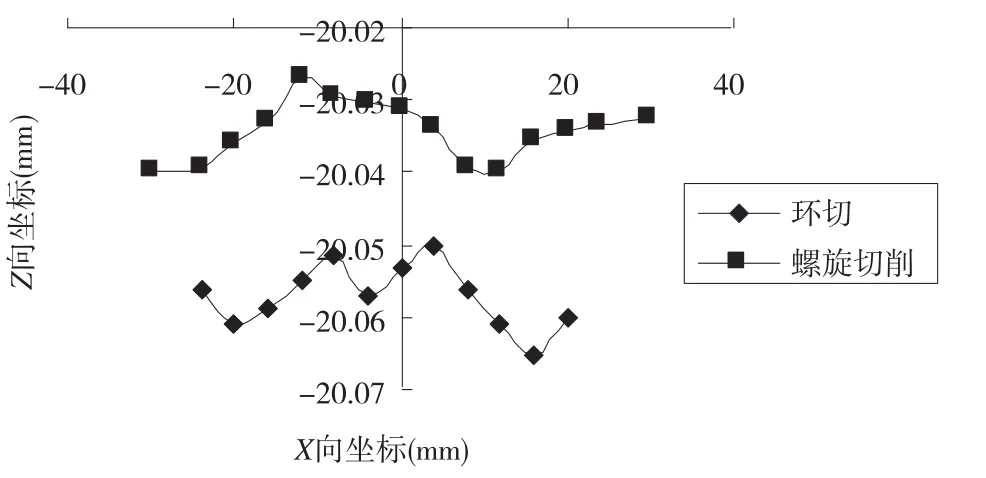

所用刀具型号均为fraisa U5275,刀尖圆角半径为r=1.5mm,直径为10mm。

切削用量均为;主轴转速为n=15000r/min,轴向切深ap=3mm,径向切深ae=5mm,进给量f=3 m/min。下刀方式为螺旋下刀,其螺旋的直径为16mm。所加工框体的长、宽、厚度分别为136mm,70mm,2mm。加工完成后沿机床X轴与Y向测量框体中部沿着Z向的变形量,结果如图17及18。

图17 Y向各点变形对比图

图18 X向各点变形对比图

根据结果可以看出,采用螺旋铣削加工方式所引起的腹板的变形量明显小于采用环切方式所引起的变形量。由于在螺旋切削时,铣刀的径向切深保持一个恒定值,因此其在其切削过程中其切削力同样会保持一个较为恒定的值,其能有效提高切削过程的稳定性,进而会提高零件的表面加工质量。在采用环切方式的过程中,当刀具在加工拐角部分时,由于切削力会有较大幅度的增加,因此在该处会产生较大的变形量,进而会产生一定的波动性,影响零件的加工质量。因此采用螺旋走刀方式在加工薄壁件过程中有自己的优势,应该作为优选的走刀方式。

4 结论

本文通过理论分析结合实际实验,针对铝合金薄侧壁和薄壁腹板的加工精度做了较系统的研究。

在侧壁的铣削加工上,提出了过切倾斜控制和分层对称铣削工艺两种方法,实验证明;

(1)基于有限元分析的过切倾斜控制方法能有效克服零件因刚性弱而造成的欠切状况;

(2)分层对称铣削工艺充分利用零件材料未完全去除时自身的刚性,能有效控制零件在加工过程中的变形量,同时有效抑制加工过程中的颤振现象,进一步使得零件表面加工质量得到了明显的提高。

对于薄壁腹板的加工,主要考察了切深、刀具参数以及走刀路径对腹板加工变形的影响,最终可以得到结论;

(1)在最后一次走刀时采用较大的轴向切深进行腹板切削能有效控制腹板变形,其为一种优良的工艺方法;(2)在刀具的选择上,刀尖圆角半径为0以及齿数较少的刀具能有效提高腹板加工精度;

(3)在铣刀路径上,螺旋式的走刀路径是减小零件加工变形的优选走刀方式。

[1]袁俊凇,孔啸,孙嘉继,等.铝合金薄壁件铣削加工变形有限元分析[J].现代制造工程,2011(11);96-100.

[2]何永强,曹岩.铝合金薄壁件侧壁加工变形有限元分析[J].义乌工商职业技术学院学报,2011(3);58-61.

[3]王一江.铝合金薄壁件铣削加工变形有限元模拟与试验研究[D].太原;中北大学,2011.

[4]李阳.薄壁零件铣削加工变形预测[D].大连;大连交通大学,2008.

[5]孙嘉继.6061铝合金薄壁件铣削加工试验研究与参数优选[D].上海;上海交通大学,2011.

[6]马纯艳.薄壁件高速铣削加工变形分析与实验研究[D].南京;南京理工大学,2008.

[7]Jinxing K,Dajiang L,Xiaobin Y.High Speed Milling Experiment for Thin-wall Workpiece[J].Manfarng Hnology& Mahn Ool,2007(8);9-13.

[8]梁岩里,王凯,杨三强,等.薄壁件铣削加工颤振控制研究[J].组合机床与自动化加工技术,2012(4);28-31.

[9]武凯,何宁,廖文和,等.基于变形控制的薄壁结构件高速铣削参数选择[J].机械科学与技术,2005,24(7);788-791.

Study on the Accuracy Control in the Process of Milling Thin-wall Aluminum Alloys

LIAO Yu-song1,HAN Jiang2

(1.Department of Mechanical and Automotive Engineering,Chuzho Vocational and Technology College,Chuzhou Anhui 239000,China;2.Institute of Mechanical and Automotive Engineering,Hefei University of Technology,Hefei230003,China)

;As to milling thin-wall aluminum alloy parts accurately,this paper does some researches on the accuracy control of milling thin-wall aluminum alloy parts.In milling the thin side wall,finite elementanalysis,theoretical analysis and experiments were used to find out the effects of inclination control and symmetrical hierarchical milling to the machining accuracy,In milling the thin-wall plate,the theoretical analysis and experiments were used to find out the effects the radius of tool nose,the number of tooth and the tool path to the machining accuracy.At last,conclusions can be got as;in milling the thin side wall,inclination and symmetrical and hierarchical milling can overcome the weakly rigidity of the thin-wall parts and improve the machining accuracy;in milling the thin-wall plate,with radius of the tool nose of 0,less tool teeth and spiral tool path can improve the machining accuracy significantly.

;aluminum alloy;thin-wall parts;milling

TH166;TG54

A

1001-2265(2015)05-0113-05 DOI:10.13462/j.cnki.mmtamt.2015.05.032

2014-11-29;

2014-12-28

国家自然科学基金(51275147);2011年安徽省省级质量工程项目-机械设计与制造省级特色专业建设(皖教高[2011]5号文件第121项);高档数控机床与基础制造装备科技重大专项;标准型数控系统的产业化及专用型齿轮机床数控系统的研究开发(2012ZX04001-021)

廖玉松(1969—),男,安徽来安县人,滁州职业技术学院副教授,硕士,数控高级技师,研究方向为CAD/CAM,研究方向为数控加工与编程,(E-mail)276480023@qq.com。