纳米氧化锆增韧氧化铝基陶瓷刀具切削HT200时的切削性能研究

2015-11-02钟金豹黄传真

钟金豹,黄传真

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.山东大学 机械工程学院,济南250061)

纳米氧化锆增韧氧化铝基陶瓷刀具切削HT200时的切削性能研究

钟金豹1,黄传真2

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.山东大学 机械工程学院,济南250061)

文章研究了陶瓷刀具A15Zc和A20Z(c+m)在不同切削速度下切削HT200时的切削性能。通过对比后刀面磨损量,对比了两种刀具在不同切削速度下的抗磨损能力;并与另外一种已商业化的氧化铝基陶瓷刀具SG4(Al2O3/(W,Ti)C)作对比,探索了两种刀具合适的加工条件。通过对刀具前后刀面磨损形貌SEM研究,得出了两种刀具在两种切削速度下的主要磨损形态和主要磨损机理。该文对纳米相变增韧陶瓷刀具的研制及应用具有较大指导意义。

陶瓷刀具;切削性能;磨损机理

0 引言

陶瓷刀具的成分或者制造方法不同,其切削性能不同,所以不同的陶瓷刀具有不同的适用范围。工件材料的机械性能、切削用量和刀具几何参数等对刀具磨损有重要影响。Al2O3/ZrO2陶瓷刀具的室温性能优良,且其中的组分Al2O3和ZrO2在高温下的化学稳定性好,与Fe的溶解度很小,不易向工件材料中扩散及溶解,因此,Al2O3/ZrO2复合陶瓷刀具具有较高的耐磨性能[1-3]。

国外已成功研制出氧化错增韧氧化铝陶瓷刀具,如瑞典的CC620、德国的SN60和SN80、美国的Cer-Maxt460等。CC620刀片具有相当高的刀刃强度和耐磨性,用于粗车和精车铸铁和球墨铸铁等材料,切削速度高达900m/min,用于加工合金钢时,粗车速度可达200m/min,精车速度可达800m/min[4]。

国内对氧化错增韧氧化铝基陶瓷刀具的切削性能研究较少,本文对新研制的两种具有较高综合力学性能的纳米氧化错增韧氧化铝基陶瓷刀具进行切削实验研究。本文对自己研制的两种纳米氧化错增韧氧化铝基陶瓷刀具A15Zc和A20Z(c+m)进行切削加工试验研究,分析刀具的磨损破损机制,探索其合适的加工条件。

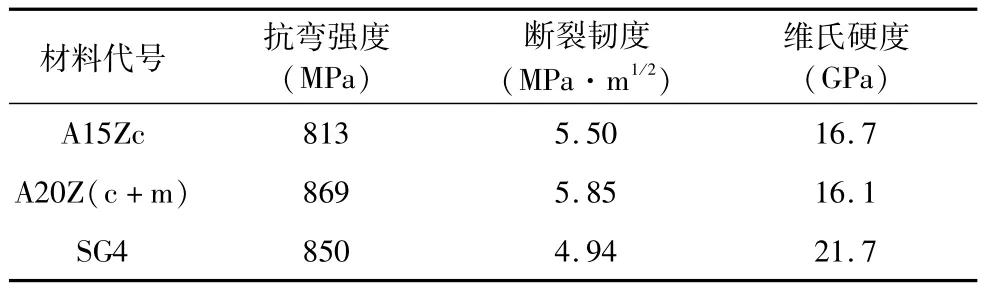

表1是试验选用陶瓷刀具材料的力学性能。其中,纳米氧化错增韧氧化铝基陶瓷两种,分别为A15Zc和A20Z(c+m),选用另外一种已商业化的氧化铝基陶瓷刀具SG4(Al2O3/(W,Ti)C)[5]作为对比刀具材料。选取HT200(200-220HB)为加工材料。采用工具显微镜观察刀具后刀面磨损量,并用扫描电镜对刀具磨损形貌进行观察。

表1 试验选用刀具材料的力学性能

1 切削试验

1.1试验条件

①车床:CA6140车床;②实验刀具:A15Zc和A20Z(c+m);③工件材料:HT200(200-220HB);④刀具几何角度:前角γ0=-5°,后角α0=5°,刃倾角λ0=-5°,主偏角κr=45°,倒棱宽度bγ1=0.2mm,倒棱角γ01=20°,刀尖圆弧半径γε=0.5mm;⑤切削用量:切削速度ν=115m/min(低速)和320m/min(高速),进给量f=0.1mm/r,切削深度αp=0.1mm;⑥切削方式:干切削。

1.2试验结果及分析

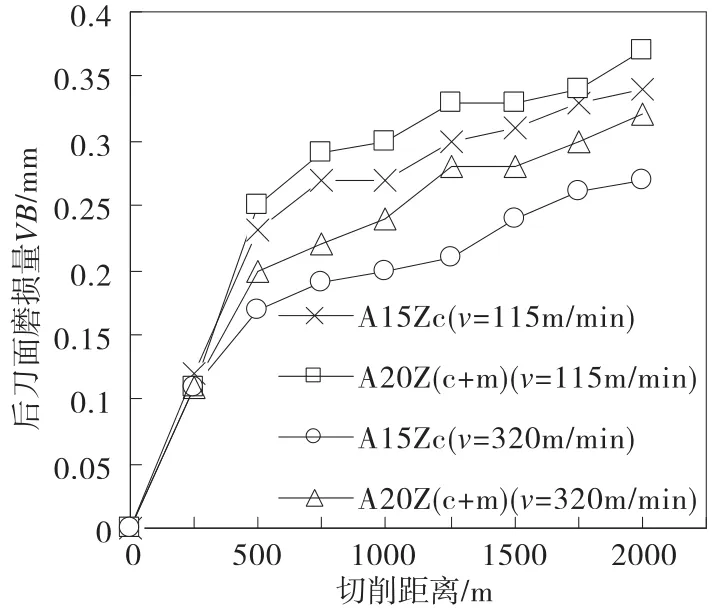

图1 不同切削速度下各刀具后刀面的磨损量

图1是A15Zc和A20Z(c+m)在不同切削速度、特定进给量和切削深度情况下切削灰铸铁时的后刀面磨损量与切削距离关系图。从图上可以看出,当进给量和切削深度一定、切削速度分别为115m/min和320m/min时,A15Zc的后刀面磨损量在每个切削距离测量点都小于A20Z(c+m)的后刀面磨损量,说明A15Zc刀具材料在切削铸铁时比A20Z(c+m)具有更好耐磨性;对比每种刀具材料在两种切削速度下的后刀面磨损量可以发现,刀具在切削速度为115m/min时的后刀面磨损量总比切削速度为320m/min时大,原因本人认为与切削时间相关,这两种材料在切削铸铁时,由于低速切削时切削相同距离所用的切削时间比高速时长,所以磨损量大。铸铁的内部缺陷和硬质点较多,使得刀具在车削的过程中承受不稳定的外力作用,这加剧了刀具的磨损,两种刀具在切削距离为2000m时,后刀面的磨损量都很大,超过切削等距离的淬硬45#钢和淬硬40Cr时的磨损量,见图2与图3[6-7]。

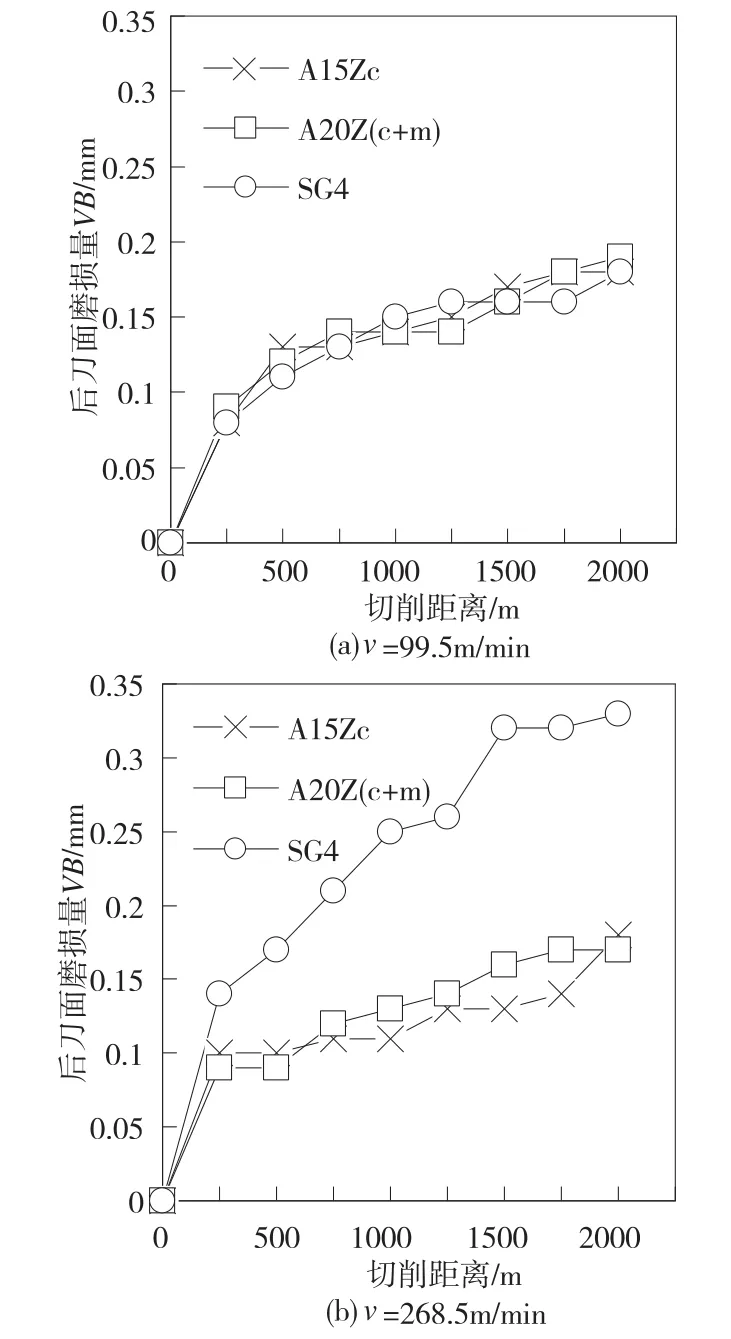

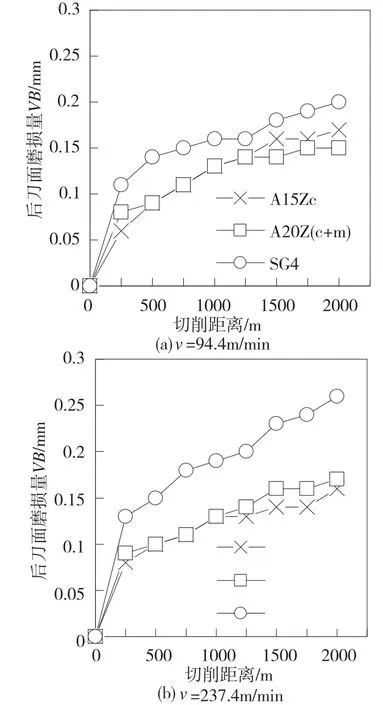

图2 不同刀具材料在不同切削速度下切削淬硬45#钢时后刀面磨损量

图3 不同刀具材料在不同切削速度下的后刀面磨损量(ap=0.2mm)

1.3刀具磨损形态及磨损机理分析

图4和图5分别是A15Zc和A20Z(c+m)两种陶瓷刀具在低速下切削铸铁时的磨损形貌SEM图。对比图4和图5可见,两种刀具在低速下切削铸铁时,刀具的磨损形态没有明显的区别,刀尖处有边界磨损和后刀面磨损,同时都有较轻的前刀面磨损。前刀面磨损都是粘结磨损和磨粒磨损。

图4 A15Zc低速切削灰铸铁时的磨损SEM(ν=115m/m in)

图5 A20Z(c+m)低速切削铸铁时的磨损SEM(ν=115m/m in)

图6和图7分别是A15Zc和A20Z(c+m)两种陶瓷刀具在高速下切削铸铁时的磨损形貌SEM图,对比其低速切削下的刀具磨损形貌,高速切削时,刀尖处也有后刀面磨损和边界磨损,但在前刀面上没有明显的磨损,刀具前刀面显微形貌基本无变化,没有发现刀具表面晶粒被切屑带走的痕迹,说明刀具前刀面的磨损较小。

图6 A15Zc高速切削铸铁时的磨损SEM(ν=320m/m in)

图7 A20Z(c+m)高速切削铸铁时的磨损SEM(ν=320m/min)

图8是A15Zc分别在低速和高速下切削铸铁时后刀面磨损形貌。由图8a可见,低速切削时,在后刀面磨损带上可以看到明显的脆性断裂引起的材料剥落。刀具在周期性振动切削力作用下,材料会产生疲劳磨损,由于接触应力场分布的特点,裂纹除了从材料表面萌生外,还可能从材料的亚表面层内产生,其扩展方向或是平行于材料表面或是与表面成一定的角度。疲劳磨损是一个疲劳损伤的累积过程,随着疲劳磨损裂纹在亚表面层内的不断扩展,材料会产生大块的剥落。而在高速切削铸铁时,后刀面磨损除了有疲劳磨损造成的材料剥落外,还可以看到明显的磨粒磨损痕迹[8-11]。

图8 A15Zc在不同切削速度下切削铸铁时的后刀面磨损SEM(标尺:10μm)

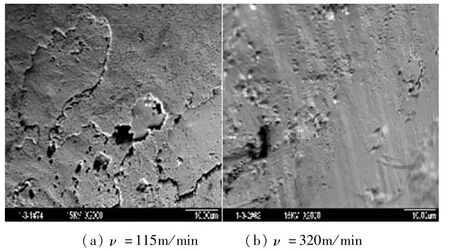

图9是A20Z(c+m)分别在低速和高速下切削铸铁时后刀面磨损形貌。由图可以看出,其磨损面都比较光亮平整,表面上存在一些细小的划痕,具有磨粒磨损的特征。因此,A20Z(c+m)的后刀面磨损在低速和高速下都是磨粒磨损。

图9 A20Z(c+m)在不同切削速度下切削铸铁时的后刀面磨损SEM(标尺:10μm)

2 结论

本文研究了陶瓷刀具A15Zc和A20Z(c+m)切削灰铸铁HT200时的切削性能。结果表明,刀具A15Zc的抗磨损能力好于A20Z(c+m);两种刀具材料在切削速度为115m/min时的后刀面磨损量比切削速度为320m/ min时大;低速切削(115m/min)时,两种刀具的主要磨损形态是前后刀面磨损和边界磨损,刀面的主要磨损机理是粘结磨损和磨粒磨损;高速切削(320m/min)时,两种刀具的主要磨损形态是后刀面磨损和边界磨损,刀具的主要磨损机理是疲劳磨损和磨粒磨损。

本文研究的两种陶瓷刀具A15Zc和A20Z(c+m)的力学性能偏低,尤其是维氏硬度较低,但通过切削实验发现,两种刀具都具有较好的抗磨损能力,下一步需对这两种陶瓷刀具抗磨损能力进行深入研究。

[1]黄传真,孙静,刘大志,等.陶瓷刀具材料的研究现状[J].组合机床与自动化加工技术,2004(10):1-3.

[2]陈响,马伟民,马雷,等.用数值仿真优选Al2O3/ZrO2(Y2O3)陶瓷刀具的切削参数[J].机械工程学报,2013(21):1-8.

[3]华希俊,戚洪强,符永宏,等.陶瓷刀具高速干切削加工数值仿真研究[J].组合机床与自动化加工技术,2012(4):97-103.

[4]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[5]刘含莲.多元多尺度纳米复合陶瓷刀具材料的研制及其切削性能研究[D].济南:山东大学,2005.

[6]刘含莲,黄传真,朱洪涛,等.Al2O3基纳米复合陶瓷刀具切削不锈钢的实验研究 [J].制造技术与机床,2011(1):30-32.

[7]钟金豹,黄传真.纳米氧化错增韧氧化铝基陶瓷刀具切削性能的研究[J].工具技术,2012(5):14-16.

[8]马伟民,闻雷,管仁国,等.Al2O3/ZrO2(Y2O3)复合材料的可靠性、磨损形态及其切削耐用度[J].中国有色金属学报,2007(2):270-276.

[9]胡红军,黄伟九.超细晶陶瓷刀具磨损性能的有限元和试验研究[J].材料热处理学报,2013(11):195-200.

[10]RohitKhanna,BikramjitBasu.Sliding Wear Properties of Self-Mated Yttria-Stabilized Tetragonal Zirconia Ceramics in Cryogenic Environment[J].Journal of the American Ceramic Society.2007(8):2525-2534.

[11]Jaroslav Sedláˇcek,Duˇsan Galusek,PeterˇSvanˇcárek,Ralf Riedel,Alan Atkinson,Xin Wang.Abrasive wear of Al2O3-SiC and Al2O3-(SiC)-C composites with micrometer-and submicrometer-sized alumina matrix grains[J].Journal of the European Ceramic Society.2008(15):2983-2993.

(编辑 赵蓉)

Study on Cutting Performance of Nano-Scale Zirconia Toughening Alumina Matrix Ceramic Tool Materials When Cutting HT200

ZHONG Jin-bao1,HUANG Chuan-zhen2

(1.School of Mechanical Engineering,Inner Mongolia Science and Technology University,Baotou Inner Mongolia 014010,China;2.School of Mechanical Engineering,Shandong University,Jinan 250061,China)

Compared to the commercial ceramic tool SG4,the cutting performance of nano-scale ZrO2toughening Al2O3matrix ceramics tool materials,such as A15Zc and A20Z(c+m),in machining cast iron HT200.When machining cast iron HT200,the wear resistance of A15Zc is better than that of A20Z(c+ m),and tool flank wear width of A15Zc and A20Z(c+m)at the low speed of 115m/m in is bigger than that at the high cutting speed of 320m/m in.The wear patterns at the low cutting speed are tool wear on rake face and flank as well as notch wear,and the wear mechanisms arre bonding and abrasive wear.The wear patterns at the high cutting speed are tool wear on flank and notch wear,and the wear mechanisms are fatigue and abrasive wear.

ceramic tools;cutting performance;wear mechanism

TH162;TG711

A

1001-2265(2015)02-0024-03 DOI:10.13462/j.cnki.mmtamt.2015.02.007

2014-07-08;

2014-10-22

钟金豹(1980—),男,内蒙古巴彦淖尔人,内蒙古科技大学教师,硕士,主要从事陶瓷刀具的研制及切削性能方面的研究;(E-mail)zhongjinbao122@126.com。