气瓶在热处理过程中破裂原因分析

2015-11-01由宏新刘润杰

由宏新,招 聪,刘润杰

(大连理工大学化工机械学院,辽宁大连 116024)

气瓶在热处理过程中破裂原因分析

由宏新,招聪,刘润杰

(大连理工大学化工机械学院,辽宁大连116024)

为查明一起气瓶在热处理过程中异常爆裂的失效原因,对爆破气瓶材料与用于制造气瓶的管材内表面树脂状涂层进行分析,加工模拟试件并对其进行热处理,以分析模拟试件在热处理过程中的压力变化。热处理过程中不仅测量模拟试件的压力变化,还采集气瓶内的气体进行色谱分析。分析结果表明,含石墨树脂状涂层组分分解,分解产物与瓶内空气中的氧气发生反应是气瓶破裂的原因。

气瓶;破裂;反应;石墨

0 引言

无缝气瓶在使用过程中的事故,时有发生[1-3],但在生产过程中的热处理时气瓶发生破裂事故,并不多见。某公司在使用35CrMo管生产气瓶过程中,在进行热处理加热保温时,炉内一只气瓶发生破裂,造成加热炉严重损坏。分析该气瓶的破裂原因有助于相关单位避免类似事故的发生。

1 事故概述

该气瓶加工工艺为:原料锯切→管收底、收口→瓶口初加工→电炉加热(850~860℃,保温1 h)→油淬→回火→瓶口机加工。气瓶破裂后的照片见图1(a)。破口处呈明显塑性变形减薄,最薄处约4.1mm,断口边缘有明显的剪切唇,无金属碎片,为塑性断口。破口张开较宽,最宽处超过450mm,呈瞬时超压撕裂状。对同批次热处理的气瓶在出炉后观察,都有不同程度的鼓胀,其中一只气瓶的鼓胀情况见图1(b)。

图1 破裂与鼓胀气瓶照片

2 分析与研究

气瓶在热处理时发生破裂与鼓胀,除与材料有关外,一定还存在着与气瓶高温强度不相适应的压力源,否则气瓶不会发生破裂与鼓胀[4-5]。因此,从材料与压力源两个方面,探究事故发生的原因。

2.1材料

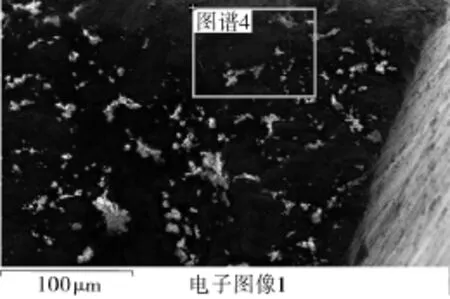

生产气瓶的管材为35CrMo,名义尺寸为φ377mm×13mm,加工气瓶所用管材的内表面有树脂状黑色残留物,如图2所示,经相关管材生产厂家观察分析,黑色残留物为热扩用的润滑剂——石墨,其主要成分是C。

图2 加工气瓶所用管材内表面

在破裂气瓶上钻取金属材料,并分析其化学成分,结果见表1。材料成分符合35CrMo的标准要求[6]。

表1 金属材料的化学成分%

在破裂气瓶破口最薄点下部与损毁气瓶远离破口处,截取金相试样观察,管材轴向的金相照片见图3。所有组织皆为有带状组织的铁素体加珠光体,符合气瓶瓶体的组织结构要求。

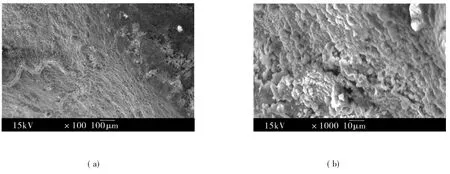

在破口最薄点取断口进行扫描电镜观察,在观察的同时对选取断口进行能谱分析。为保持断口原貌,在分析纯乙醇清洗后观察。

图4示出相关断口的SEM图像。能谱分析结果如表2所示,断口能谱分析区域如图5所示。

图4 断口的SEM照片

表2 断口能谱分析结果%

图5 断口能谱分析区域

由图4的SEM图像表明,破口起裂处有波纹状形貌,结合宏观断口观察,破口属于韧性破裂。由图5的断口能谱分析表明,断口表面除存在铁的氧化物外,还存在热处理炉保温材料的成分。

对35CrMo瓶体材料,在860℃进行拉伸强度测试。两个拉伸试件的名义屈服极限σ0.2均在20MPa左右,抗拉强度 σb分别为 80.7,78.5MPa,试样在860℃有非常好的塑性。

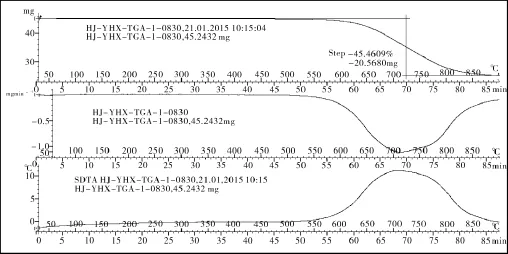

用失重分析仪对管材内表面树脂状物质进行热稳定性分析,在程序控制温度下测量待测样品的质量与温度变化关系,试验气氛是空气。失重试验的结果见图6。图6中自上而下的第1条线表示热重曲线,表示随温度增加时试样质量的变化,纵坐标表示试件质量;第2条线是对热重曲线一阶求导的曲线,纵坐标表示试件质量随时间变化率;第3条线是SDTA信号下热量变化曲线。3条曲线横坐标上半部均表示温度,下半部表示时间。

图6 失重试验结果

失重试验表明管内表面附着含碳树脂状物质,在400℃开始失去重量,在860℃时树脂状物质的最大失重率为45.5%,且分解产物在600℃左右可以燃烧,并放出热量。

通过对材料的分析,材料与断口的检验表明材料成分与组织正常,失重分析表明管材内表面含碳黑色树脂状物质在400℃开始分解,且分解产物在600℃左右可以燃烧。

2.2压力源

确定热处理过程中气瓶的破裂原因,需要确定破裂的压力源,为此,以制造受损气瓶的同批管材加工的模拟试件(如图7所示)进行热处理,以分析压力的来源。热处理过程中用图7中的接气口将模拟试件的气体导出,以便用气相色谱进行分析。

模拟试件在试件外表面用φ465mm×18mm筒节加以保护,盲板中心焊接的316材料10mm ×2mm管长度400mm。为将气体压力导出热处理炉,在10mm×2mm管前焊接6mm×2mm长度1.5 m左右的316管,压力表距离热处理炉口的距离为800mm左右。压力测量采用0.4级量程1.6MPa的压力表。将模拟试件置于热处理炉中,模拟热处理加热温度加热到860℃。模拟试验在650mm×650mm×2000mm的热处理炉中进行。

图7 模拟试件结构示意

模拟试件加热到860℃、保温1 h后,压力表显示值为0.2MPa,打开泄气阀门手感觉到有潮气。在压力升至0.22MPa后20 min,听到炉内一声压力闷响,压力表读数下降。在860℃保温1 h,且压力降到0.18MPa后,用接气口将部分气体排出到色谱接气袋中,留待色谱测试。估计焊接处泄漏,关闭热处理炉电源,打开炉门,自然冷却,试件留待后续检验。

模拟试件冷却到常温后,采用直尺检测筒体变形,筒体有鼓胀,鼓胀情况见图8。将模拟试件置于水中进行气密试验,在低于0.1MPa下端盖泄漏。

图8 模拟试件鼓胀示意

3 综合分析

正常热处理时,气瓶加热到860℃,按照气体状态方程计算,气瓶内密闭的空气压力,相对大气压的压力大约为0.3MPa。气瓶金属材料的成分与组织正常,按照气瓶制造厂的经验,没有气瓶破裂与鼓胀。

在热处理过程中,模拟试件压力先升后降并在降低前产生闷响,热处理后筒体鼓胀端盖泄漏。解释模拟试件的压力变化规律,是确定破裂气瓶的关键,分析色谱产生的气体是了解压力变化规律的关键环节。模拟试验采集的气体,其色谱测量结果表明气体中含有 N2(44.92%),CO2(5.496%),H2O(50.012%)。

伸出热处理炉的管线较细,伸出长度在800mm左右,热处理车间温度低于10℃,水蒸气可以凝结为水导致实测压力降低。根据色谱测试的结果,计算模拟试验的管件内部绝对压力为0.423MPa[7]。实际模拟试件内的相对压力为0.325MPa,有限元模拟表明,在该压力下,以材料在860℃下的拉伸强度测试为依据,模拟试件的应力较小。由于模拟试件检测的气体含有水蒸气,在冬季环境水蒸气可能凝结,导致离线所测色谱气中的气体含量存在一定误差,实际存在水蒸气可能更多,模拟试件内的相对压力高于0.325MPa。

试验结果显示有明显的变形,该变形除了与试验压力有关外,还与试验温度与试验时间有关。

失重试验表明,管内表面附着在管壁的含碳树脂状物质,不仅在400℃开始失去重量,而且在600℃下可以燃烧。在860℃下,树脂状物质的最大失重率为45.5%,且分解产物可以氧化与燃烧[8]。氧化与燃烧的证据是色谱检测的气体中含有CO2,且失重试验时有热量放出[9]。氧化与燃烧导致钢管本体的温度高于保温温度,虽然热处理炉的温度控制在860℃,但模拟试件管材本身的温度由于管内表面附着层的燃烧高于860℃,材料强度更低,结构更易变形;模拟试件持续在炉温860℃下保温,结构与材料在压力作用下,有蠕变的可能,蠕变导致模拟试件产生明显的变形。

模拟试验存在着压力先升高、后下降的现象,了解该现象的发生原因,对了解模拟试件的压力变化的本质以及确定事故发生的原因起着关键性作用。

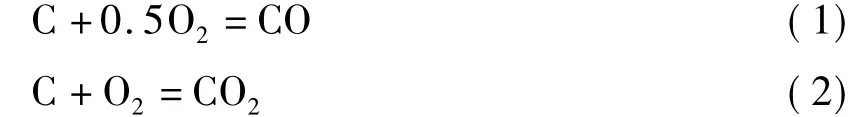

管材内表面含石墨与耦合剂形成的树脂状涂层,在管内存在空气的情况下,于热处理加热环境中,含C组分分解形成的C与氧气发生反应,生成CO和CO2,即:

反应(1)是体积增大的反应,不会有压力突降。反应(2)反应前后物质的摩尔量相同,体积不变,压力也不会变化。

生成的CO也有可能继续与空气中的氧气发生下列反应生成CO2,即:

根据反应(3),由反应前的1.5 mol到反应后的1 mol,是体积减少的反应,反应后压力降低。CO也可与空气中O2发生快速氧化-爆炸,反应生成大量的CO2,将封存在试件内的氧气全部消耗。CO在空气中的爆炸下限为12.5%,爆炸上限为74%。

据管材生产厂家的介绍,管材内表面含石墨树脂状涂层是由石墨加水做润滑剂,在管材热加工过程中形成的。其组分也可在高温下直接分解成C及H2O,但都是体积增加的过程,不会有压力降。

由于模拟试验色谱检测模拟试件含水蒸气,且水蒸气的量最多,在管材内表面有含碳组分的情况下,有可能生成水煤气,即发生反应:

该反应需要热量与充分的水蒸气,在860℃下,可以提供充分的热量,模拟试件色谱测试表明,在860℃气瓶内部含有较多的水蒸气。反应(4)是体积增加的反应,在模拟试件体积一定的条件下,随反应的进行、模拟试件内的压力升高。

生成的水煤气H2+CO可与气瓶内的O2发生爆炸反应,即:

水煤气在空气中的爆炸下限为6.3%,爆炸上限为73.8%。相对于CO的爆炸,其爆炸下限更低。爆炸下限低说明水煤气更容易产生爆炸。

水煤气爆炸反应(5)的发生,产生声响,使反应前的物质从3 mol降为反应后的2 mol,相应地,在模拟试件体积一定的条件下,反应发生的后果除了压力降低,气体中的氧含量消除,色谱检测证明了这一点。

爆炸产生的瞬时冲击波及其反射,使其作用力增加,导致模拟试件在强度最薄处开裂,丧失密封性[10-12]。

标称200 L气瓶,其内部含有42 L氧气,158 L氮气,假定爆炸下限不随条件变化而改变,在绝压0.3MPa下,达到水煤气爆炸下限需要的水煤气体积为155 L,换算成常压需467 L,20.85 mol,需125 g的 C与188 g的水。在内径351mm,长度1500mm,内部表面积为171.44 dm2,每平方分米需存在1.83 g的含C元素与水的物质。制作气瓶的管材在内表面有不均匀的含碳树脂状的情况下,有可能达到上述分析的结果,且由于含碳树脂状物质的不均匀分布,在含碳较厚处,燃烧与氧化比较剧烈,使含碳较厚处的35CrMo材料的强度更为降低,材料在热处理保温时,蠕变明显,壁厚减薄,并在气瓶内部压力作用下破裂。

4 结语

破裂气瓶材料成分与组织正常,但加工气瓶的管材内表面有含石墨的树脂状黑色残留物,气瓶在热处理过程中,含石墨树脂状涂层组分分解,气瓶内部压力增加,管材内表面含碳树脂状物质在600℃左右燃烧,并放出热量,使实际热处理时管材温度升高,导致气瓶在内部压力作用下产生明显的鼓胀;用内表面含石墨的树脂状涂层的管进行模拟热处理试验,当分解后的组分中的CO、水煤气达到一定含量时,CO、水煤气与瓶内空气中的氧气发生爆炸反应,虽爆炸后的气体容积减小,但爆炸产生的瞬时冲击及其反射,使其作用力增加,并使860℃热处理的35CrMo气瓶在最薄点附近开裂。

[1]高静华,金巨年,马恒春.氧气瓶爆破事故分析[J].压力容器,1990,7(5):58-62.

[2]张国发.一起氧气瓶爆炸事故分析[J].深冷技术,1997(2):49.

[3]夏立荣,耿志强,雷闽.氧气瓶爆炸事故的原因分析[J].压力容器,2007,24(8):50-54.

[4]陈卫华,胡连桃,程雄鹏.三起氧气瓶爆炸事故的原因分析及建议[J].深冷技术,2002(2):48-50.

[5]庄胜强,葛志军.一起氧气瓶爆炸事故分析[J].深冷技术,2009(6):59-61.

[6]GB/T 3077—1999,合金结构钢[S].

[7]毕明树.工程热力学[M].北京:化学工业出版社,2009.

[8]李冬,陶刚,张礼敬,等.氧气瓶内附油脂充氧过程爆炸分析与计算[J].中国安全生产科学技术,2011,7(4):18-23.

[9]杨象岳,李海潮,杜清,等.一起氧气瓶充装时爆炸事故分析[J].深冷技术,2012,30(7):53-55.

[10]张守中.爆炸与冲击动力学[M].北京:兵器工业出版社,1993.

[11]张守中.爆炸基本原理[M].北京:国防工业出版社,1988.

[12]韦晨,王泽军,谭蔚,等.气瓶动态爆破压力预测[J].压力容器,2014,31(4):41-48.

Analyzing the Causes of the Cylinder Rupture during Heat Treatment Process

YOU Hong-xin,ZHAO Cong,LIU Run-jie

(School of Chemical Machinery,Dalian University of Technology,Dalian 116024,China)

The failure reason for abnormal bursting of a cylinder was analyzed during the process of heat treatment.Thematerial of the burst cylinder and resinous coatingwhich was inside of the tubes for producing the cylinders were analyzed.The simulated specimen wasmade and carried it to heat treatment for analyzing its pressure changes.During the process of heat treatment,the pressure changes of simulated specimen weremeasured,besides,the gas in the cylinder was collected for chromatographic analysis.The entire analysis shows that the component of graphite resin coatingwas decomposed,and the decomposition products with the oxygen inside the air of the cylinder reaction is the reason for cylinder rupture.

gas cylinder;rupture;reaction;graphite

TH49;TG435

B

1001-4837(2015)11-0058-06

10.3969/j.issn.1001-4837.2015.11.010

2015-04-13

2015-11-03

由宏新(1963-),男,副教授,主要从事压力容器的安全评估工作,通信地址:116024辽宁省大连市凌工路2号大连理工大学化环生学部实验楼H504,E-mail: youhx@sina.com。