曲轴箱自动制芯取芯工艺改进

2015-11-01姚积敏赵怀明

姚积敏, 赵怀明,计 威

(1.宁波全力机械模具有限公司,浙江宁波 315700; 2.中国重汽(香港)有限公司济南铸锻中心,山东章丘 250200)

曲轴箱自动制芯取芯工艺改进

姚积敏1, 赵怀明2,计 威1

(1.宁波全力机械模具有限公司,浙江宁波 315700; 2.中国重汽(香港)有限公司济南铸锻中心,山东章丘 250200)

针对曲轴箱铸造生产,从单台冷芯机制芯、手工取芯和简易吊具取芯及制芯中心冷芯机制芯,机器人全自动取芯、组芯的模具夹具进行了分析比较,制芯中心冷芯盒模具、机器人全自动取芯组芯夹具能完全满足铸造企业进行大批量生产发动机曲轴箱铸件的需要和技术要求,并能提升产品的质量、尺寸精度及减轻劳动强度。

曲轴箱;制芯模具;自动取芯;夹具

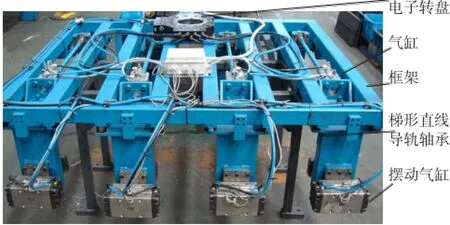

近几年来我国汽车业快速发展,重型汽车的发展和质量提升标志着中国商用汽车行业的设计标准要求和制造水平在提高。曲轴箱铸件是重型汽车发动机的主要部件之一,从过去的年产量几万台到现在年产量20万~30万台以上,这就要求模具、夹具的结构和制芯方式都能适应发动机铸造企业进行自动化大批量生产铸件的技术要求。为此,我们对曲轴箱制芯中心的模具和坭芯取芯方式进行了大胆的创新,采用机器人取芯,机器人的取芯夹具在制芯中心A机、B机上都能使用,二台制芯中心冷芯机共用一套机器人取芯夹具。夹具采用4只磁性气缸,4只磁性摆动气缸,32套梯形直线导轨轴承,1套德国进口的电子转盘跟ABB机器人连接,利用接近开关信号传输和快换电子盘模块共同来控制夹具的夹紧、放松、单个旋转等各个动作。此夹具结构在国内著名重型汽车铸造企业得到验证,效果良好。

1 单台冷芯机制芯采用手工取芯和简易吊具取芯结构工艺分析

1.1 模具、夹具的选用材料

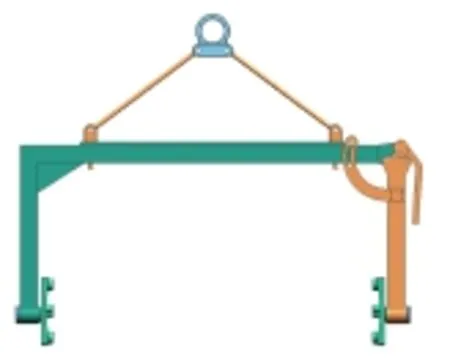

单台冷芯机制芯的芯盒模具通常用HT250材料制作,取芯时有的用手工取芯,有的用简易吊具取芯,此简易吊具一般用方管来焊接制作。目前,对长期生产发动机铸件的铸造企业来说,由于产量都很大,铸造工艺及技术都已比较成熟,在大批量生产中,都采用制芯中心生产、机器人取芯组芯,一步到位。

1.2 单台冷芯机制芯的芯盒模具及手工取芯和简易取芯吊具的结构特点

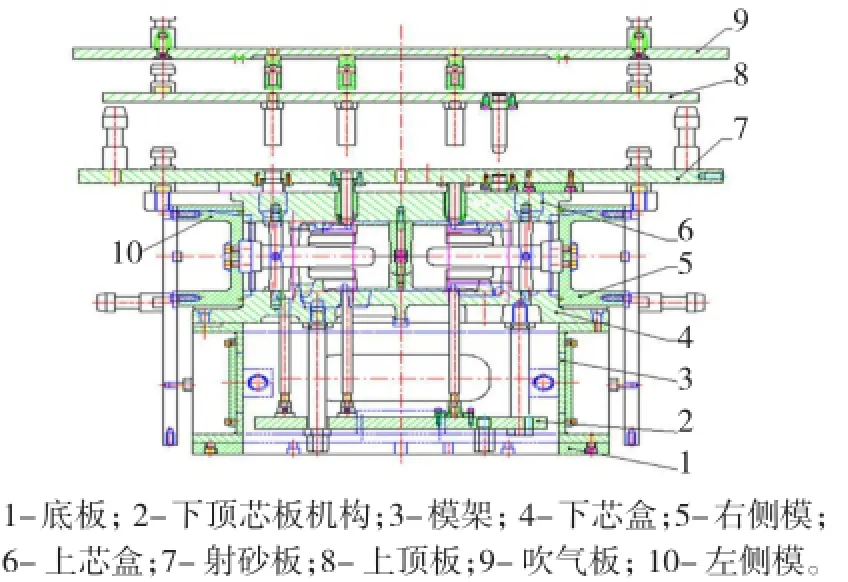

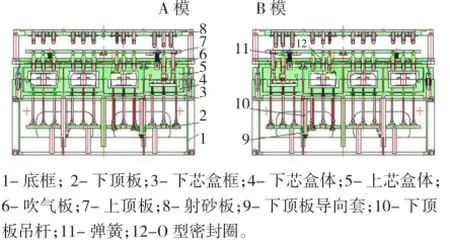

单台冷芯机制芯的芯盒模具一般1模出2芯,通常为手工取芯和简易吊具取芯,取出的坭芯手工放置存芯架上。模具一般由上芯盒、下芯盒、左/右侧模、下顶芯机构、模架、射砂板、上顶板、吹气板等组成(见图1),简易取芯吊具一般为60×40×3(mm)方管焊接,单边能活动锁紧,底部两侧有夹紧定位装置(见图2)。

1.3单台冷芯机制芯的冷芯盒模具及手工取芯和简易取芯吊具的优缺点

优点:此冷芯盒模具及简易取芯夹具在产品批量少时比较适合,设备及工装装备投资比较少,夹具、模具设计也相对比较简单,制出的坭芯如有较小缺陷还可以人工修补,模具制作费用也不高。夹具也不需要通用,也不需要信号控制及较复杂机构,一台冷芯机一套夹具就行。

缺点有以下几方面: ①因为是单机生产,八个坭芯组合成一组曲轴箱主体芯,需二台冷芯机制芯各制二次才能组成一个芯组,整体来说制芯速度不快,无法跟上静压造型线每小时70箱的节拍,制约产量提高; ②各坭芯用简易吊具一个一个取芯,再人工组芯,会造成二次组芯误差,在理论上讲每一个芯组都有偏差,造成产品质量不稳定; ③生产工人劳动强度大,生产环境很难提升到理想的目标。

图1 曲轴箱主体芯单机冷芯盒模具示意图

图2 曲轴箱主体芯简易取芯吊具示意图

2 冷芯机制芯模具、机器人全自动取芯组芯夹具工艺分析

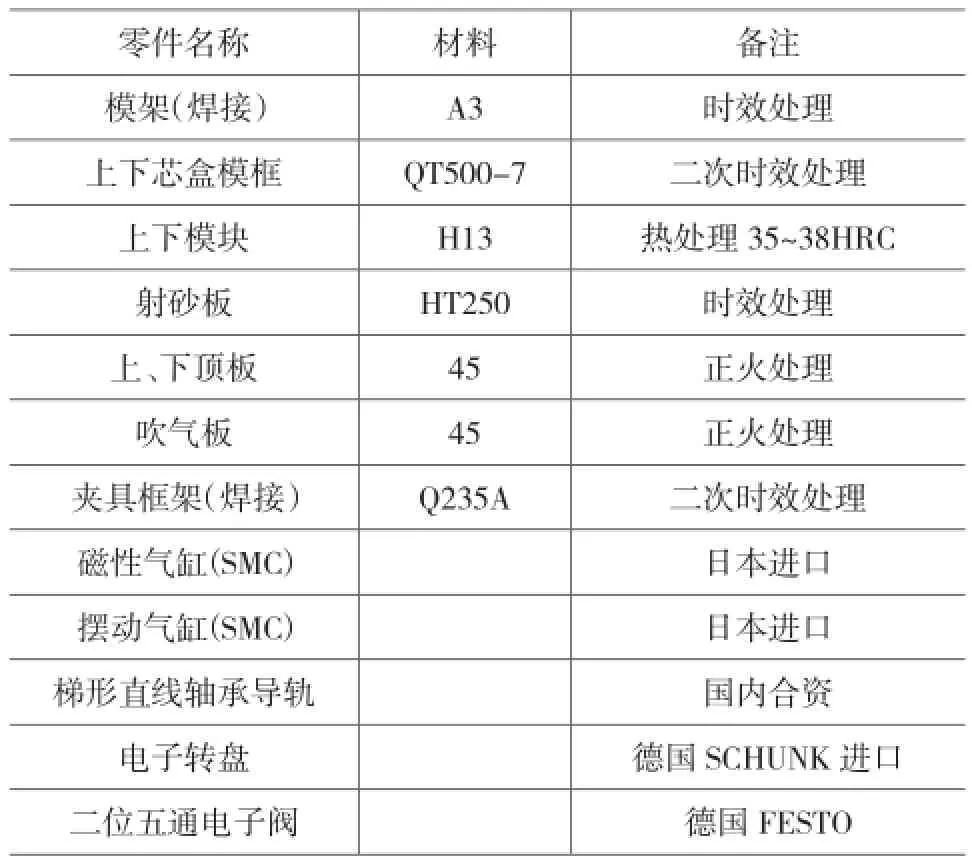

2.1模具、夹具主要部件材料选用 (表1)

表1 模具、夹具主要部件材料

2.2冷芯盒模具、机器人取芯夹具的结构特点

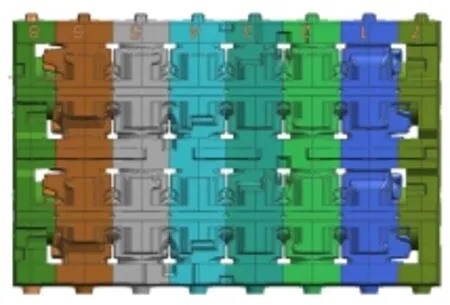

制芯中心的冷芯机分为A机、B机2台设备,在2台设备中间放一台机器人。把A冷芯机上的四个坭芯和B冷芯机上四个坭芯分别用机器人夹具取芯至辊道托盘上组合。

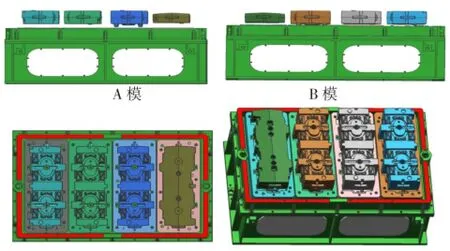

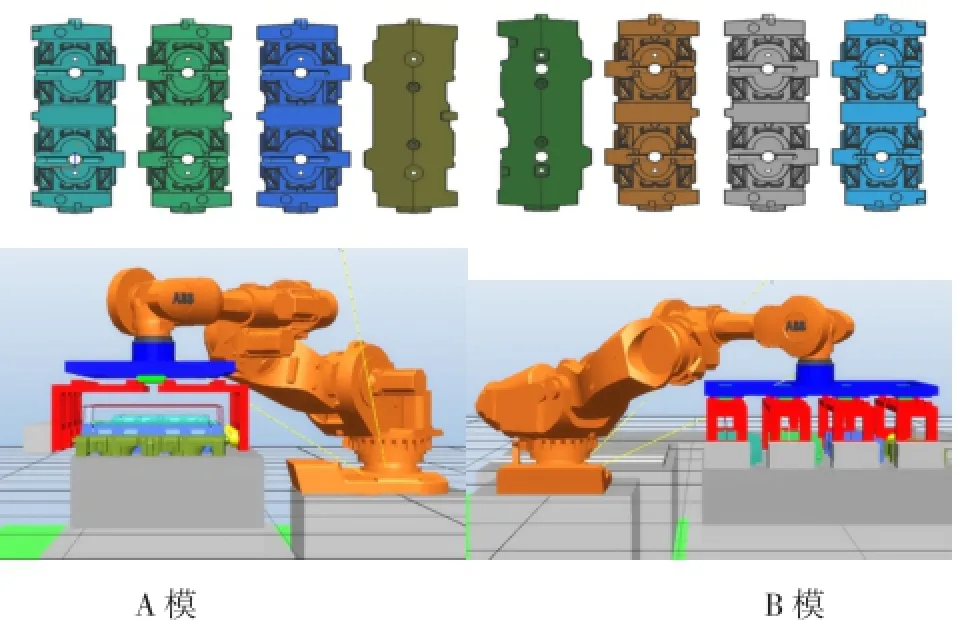

⑴ 冷芯盒模具有底框、下顶板、下芯盒、上芯盒、吹气板、上顶板、射砂板等组成。吹气板与上顶板组合成一起,用弹簧控制上顶板的高度尺寸来保证射口位置的坭芯尺寸,上顶杆通过吹气板中设置O型密封圈来保证三乙胺气体不往外渗漏,以保证制芯车间环境的良好(见图3); ⑵ 模具的型腔采用H13模具钢制作、每一套芯盒有四个型腔组成,每个型腔为单一镶块,用键定位,四个型腔全部装配后整体加工以达到技术要求的尺寸准确性; ⑶ 下顶板有四根吊杆控制下顶杆高度尺寸,吊杆设有导向套,当设备下顶芯启动后顶芯板平稳往上顶,顶出四个型腔中的砂芯;⑷ 芯盒中的排气塞布置是非常关键的,制芯中心的模具在操作过程是全自动封闭式的,这就要求模具的尺寸、材料硬度、排气、进气的比例都应非常准确,制出的坭芯要非常饱满,有微小缺陷都直接反映在铸件产品上形成报废。在整个制芯组芯过程中是全自动封闭式的,人工无法去修补,只能把整条制芯线停下来才能修改,这大大影响生产效率(见图4);⑸ 机器人取芯夹具采用整体方管焊接成四方形框架,在框架上焊接夹头的支架及气缸的固定板,夹具上有4只磁性气缸、4只摆动气缸、1套德国雄克公司的电子转盘全部进口以保障在20万次以上不出现故障,夹具中使用了国内合资的32套梯形直线导轨轴承来辅助气缸运动的稳定性;⑹ 夹具的工作流程:当制芯中心A机制芯完成后,下芯盒退出至顶芯工位后顶出坭芯,机器人夹具马上运动至A机上取芯,机器人夹具根据设置好的PC系统信号一次夹起四个坭芯,迅速移动到辊道的组芯胎具上部,第一个摆动气缸翻转1#坭芯成垂直再放置,紧跟着第二个摆动气缸翻转2#坭芯成垂直移动到1#芯配合后再放置,依次类推,单一工位四个坭芯组合必须要求在45 s左右完成,因为B机上的制芯在50秒内能完成。机器人夹具组好A模机坭芯后迅速移至B模机上取芯再在托盘组合,反复运动此动作,以保证静压线的生产能力(见图5)。

图3 制芯中心A模、B模 冷芯盒示意

图4 制芯中心A模、B模冷芯盒顶芯后三维坭芯示意图

图5 机器人取芯夹具工作模拟图

2.3制芯中心冷芯盒模具、机器人取芯夹具优点

优点:①制芯中心冷芯盒模具尺寸准确,公差可以保持0~-0.05 mm,完全满足曲轴箱铸件的国内外尺寸公差接收标准要求。型腔为H13钢镶块结构,加工中心一次加工到位,保证了型腔尺寸及定位销、套孔的中心距尺寸及公差要求。制出的坭芯光洁饱满,没有披锋;②模具材料H13钢进行热处理至36~39HRC,使用寿命在20万次以上,型腔为镶块结构给模具维护带来了方便。模具结构紧凑,定位准确,使用寿命增长;③制芯时间在50 s完成整个工序,比单机生产快了三、四倍。制芯中心密封良好,设备精良(一般情况下制芯设备都是德国Laempe的Hottinger、西班牙Loramendi 、意大利FA等);④机器人取芯夹具一次能取四芯,速度快,组合精确,节约空间,故障率低,自动化程度高(见图6、图7);⑤提高效能、降低劳动强度及废品率,给企业带来更多社会效益和利润。

图6 机器人取芯夹具

图7 八个坭芯组合后的三维图片

3 机器人取芯夹具有待改进的空间

机器人取芯夹具根据铸造企业的实际情况来决定夹具进口配件的供应商,电子转盘在全球只有几家公司在生产,质量都可以,价格昂贵。日本产气缸更换成欧美气缸,日本产摆动气缸更换为欧洲产的伺服电机,这样更能准确控制夹具的转动角度。夹具的制作费用需比原来的有所增加。

进口配件的供货时间比较长,少则一个月,长则多达60~90天,此类配件都需提前采购。

4 结论

⑴随着我国发动机缸体曲轴箱自动化铸造水平及产量的提高,采用传统的单机冷芯机生产人工取芯组芯已无法适应现在高质量、高精度、大批量生产铸件的技术要求。制芯中心冷芯盒模具、机器人取芯夹具完全能达到此要求。

⑵机器人取芯夹具、制芯中心冷芯盒模具制芯时间短、运行平稳、可靠,组芯精确,是最适合目前大批量生产曲轴箱铸件的工装装备。

⑶降低工人的劳动强度,制芯的环境也能得到改善,节约了生产场地,生产效益也大幅提高,企业形象及利润也进一步提高。

[1] 姚吉敏,大型机体缸筒芯制芯模具的改进[J]. 中国铸造装备与技术,2009(6) .

[2] 砂芯转运浸涂夹具[P].中国.实用新型专利.2012201614948. 2012.04.17.

Improvement of The Automatic Core Picking for Crankcase

YAO JiMin1, ZHAO HuaiMing2, JI Wei1

(1. Ningbo Quanli Mechanical-Mould Co., Ltd.,Ningbo 315700,Zhejiang,China;2.Sinotruk(Hong Kong)Co., Ltd.,Jinan Casting- forging Centre, Zhangqiu 250200.Shandong,China)

As to the production of crankcase, this artical compares the manual process-single machine core making, manual and tooling core picking with the automatic process-core making centre, robot automatic core picking and core assembly using fxture. The automatic process can meet the batch production for the foundry, it can raise the quality and dimensional accuracy of the casting, meanwhile the labour intensity is reduced.

Crankcase; Coremaking mould;Automatic core-picking;Fixture

TG242.7;

A;

1006-9658(2015)04-0015-03

10.3969/j.issn.1006-9658.2015.04.004

2015-02-05

稿件编号:1502-802

姚积敏(1968—),男,从事铸造工艺、装备及模具开发工作.