基于响应曲面模型的壳体件压铸成形工艺参数优化

2015-11-01张庆

张 庆

(贵州职业技术学院,贵州贵阳 550008)

基于响应曲面模型的壳体件压铸成形工艺参数优化

张 庆

(贵州职业技术学院,贵州贵阳 550008)

基于试验设计的壳体压铸成形工艺参数优化的参数组合上,利用响应曲面方法可以进行全局范围的优化设计。通过正交试验获得各因素的影响程度指数。利用Box-Behnken试验获得合适的设计参数样本,建立基于二次回归方程的壳体成形响应面模型,对壳体的压铸成形进行工艺参数优化。结合二次响应曲面的回归方程求解满足质量要求的最优工艺条件,验证表明,该方法对提高压铸成形质量有效。

压铸成形;响应曲面;Box-Behnken试验;二次回归方程;工艺参数优化

0 引言

随着仿真技术的发展,数值模拟技术被广泛用于预测压铸成形的质量问题。同时借助优化理论的发展,特别是结合响应面技术[1]之后,压铸成形数值模拟已被有效的用于求解成形过程中的最优工艺条件。响应面技术通过有限差分法数值模拟结果,建立起压铸成形工艺参数与铸件质量成形之间的函数关系,然后用该函数代替数值计算对产品压铸件质量进行预测,这一方法极大的提高了计算效率,使得利用优化算法求解最优的压铸成形工艺称为可能。

目前二次多项式模型、径向基函数模型(Radial Basis Function)和Kriging模型等是应用比较广泛的响应曲面模型。本文建立了铝合金壳体压铸件的主要质量指标与工艺参数的关系模型,并利用该模型对壳体件的压铸成形工艺参数进行了优化。

1 试验样本参数的确定

以压铸铝合金壳体件为例,壳体件三维模型图如图1所示。

图1 壳体件三维图

1.1确定实验方案

Box-Behnken设计是最常用的响应曲面设计方法,每个因素只需要三个水平,就可以在有限的实验次数下对所获得的实验数据建立二次回归方程,并进行二次回归的拟合,分析各个因素的主效应和交互效应,对实验过程中有影响的因素和交互作用进行评价,最后能在一定的水平范围内得出最优化的实验方案。

选取铝合金壳体件压铸工艺参数中的浇注温度、压射比压和充填速度三个重要因素进行实验设计。该实验设计每个因素选取3个水平,并且在中心点安排3次实验。

压铸成形优化质量评价指标:压铸件的缩孔缩松和卷气夹杂。

利用的是Minitab软件生成Box-Behnken实验设计的表头。Box-Behnken 试验方案如表1所示。

1.2试验样本参数的建立

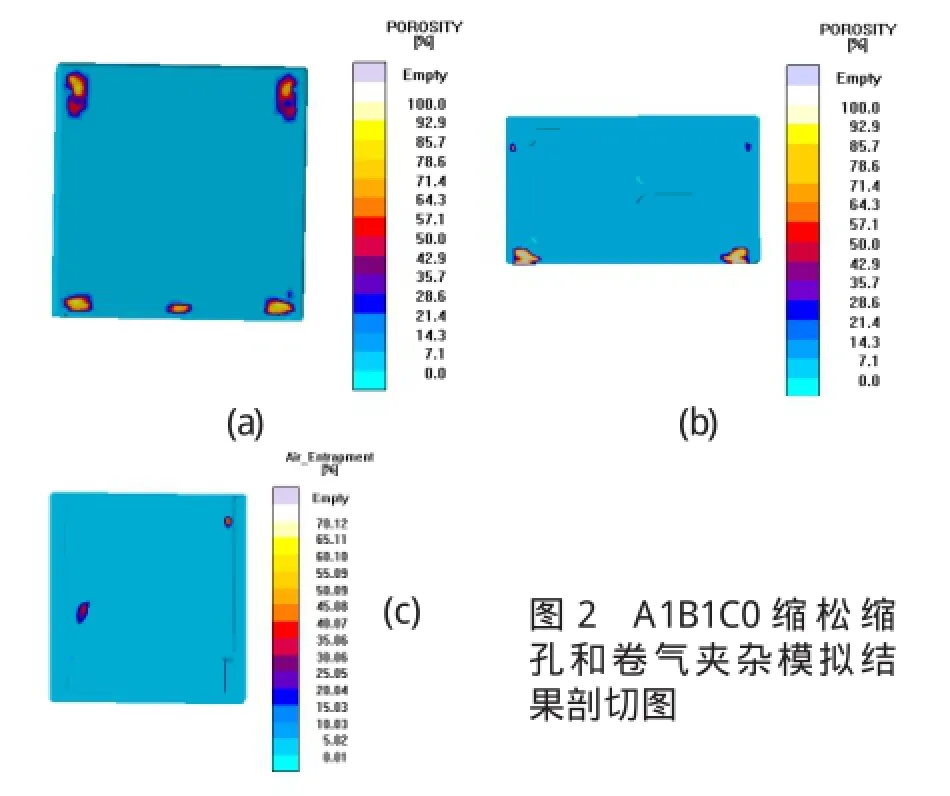

采用MAGMA软件对试验方案逐个进行数值模拟。选取铸件的2个典型剖切面的缩孔缩松缺陷图和1个剖切面的卷气夹杂缺陷图作为目标优化。通常压铸工艺设计时,常采用评分累积法来确定实验指标值[2]。以第三组数据A1B1C0为例,缩孔缩松和卷气夹杂的模拟结果如图2所示。再利用Visual C++编写一个数值图像处理程序分别读取每张图片的缺陷占剖切面的百分比。

图2 A1B1C0缩松缩孔和卷气夹杂模拟结果剖切图

根据缩孔缩松(porosity)面积占剖切面总面积的百分比和卷气夹杂(air-Entrapment)面积占剖切面总面积的百分比进行评分,评分方法规定如表2所示:

表2 评分方法规定

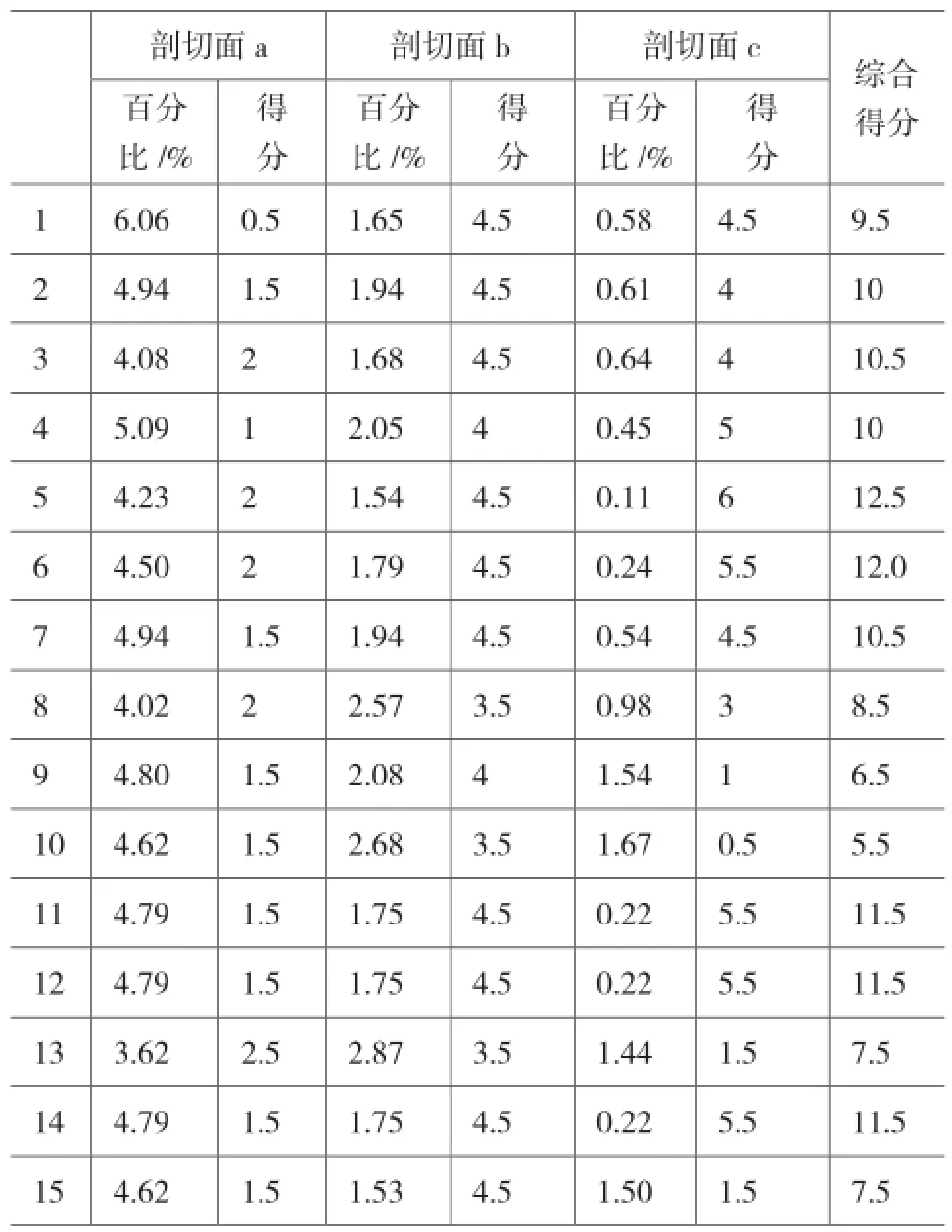

每次模拟实验都选取3个剖切面来进行评分,并且把相对应的3个评分值进行累积求和,最后得出该次实验指标的综合得分,综合得分越高,缩孔缩松和卷气夹杂缺陷越少,模拟得出的铸件质量越好[6]。实验结果如表3。

表3 实验结果

由表3可以看出,综合得分最低的是第10次模拟试验,即5.5分,模拟效果不理想,反之,综合得分最高的是第5次模拟试验,即12.5分,模拟效果是最好的。由表1可以查到第10次模拟实验的条件为浇注温度为650 ℃、压射比压为400×100 kPa和充填速度为44 m/s,第5次模拟实验的条件为浇注温度为665 ℃、压射比压为600×100 kPa和充填速度为45 m/s。

2 响应曲面模型的建立

响应曲面法是以试验设计为基础,用于处理多变量问题建模和分析的统计处理方法,通过近似模型建立输入变量和输出变量之间的关系,可以方便的进行分析计算和优化求解[3]。

设x=(x1,x2,……,xn)是n维输入变量,y是输出变量,通过选定响应面模型后,可以拟合输出变量与输入变量之间的函数关系y=y=f(x),该函数即为响应面模型。

2.1数学模型

在本次试验设计中,用缩孔缩松和卷气夹杂质量指标的综合得分yα(α =1~15)作为实验响应值,二次回归方程为:

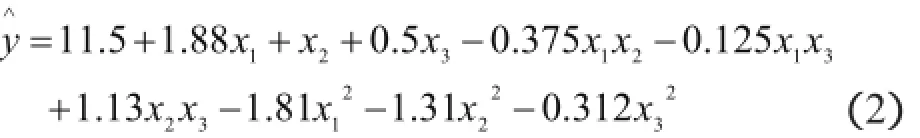

2.2计算二次回归方程

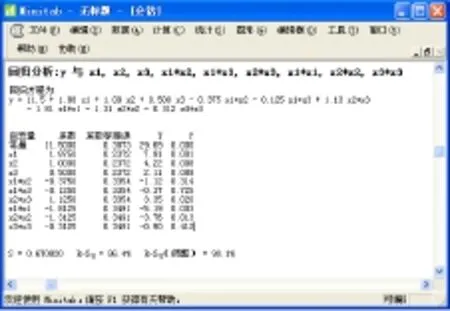

Minitab是一款现代质量管理统计的优秀软件,以其简洁的操作界面和强大的统计功能已经成为质量统计领域与六西格玛方法的常用软件,它的实验设计也是操作简单、方便易用的[4]。

根据表3的数据作为样本拟合点,利用Minitab软件中的DOE模块对二次回归方程式(1)进行计算,将其导入Minitab软件中的DOE模块,得到的Box-Behnken结构矩阵,经过分析得到的计算结果如图3所示[5]。

图3 计算结果

由图3中的计算结果可知,回归系数分别为:

b0=11.5 ,b1=1.875, b2=1,b3=0.5,b12=-0.375,b13=-0.125,b23=1.125,b11=-1.8125, b22=-1.3125,b33=-0.3125。

因此,回归方程为:

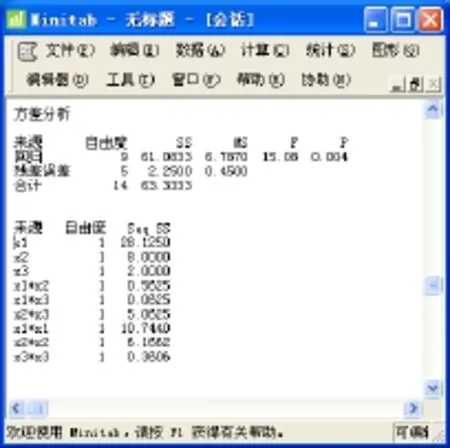

2.3方差分析及显著性检验

对所求解的回归方程进行显著性检验,由Minitab计算得出的方差分析结果[6],如图4所示:

图4 方差分析结果图

通过进行F检验,可以看出,在α=0.01水平上,二次回归方程高度显著,与实验模拟结果拟合得较好,能够用来预测响应值。

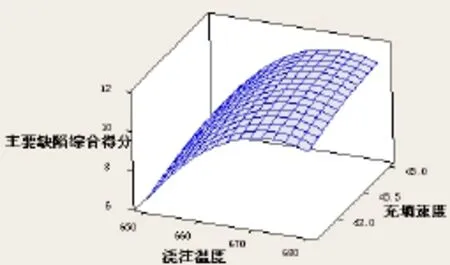

2.4 响应曲面构建

利用Minitab软件计算得到的响应曲面图如图5、图6。

图5 浇注温度与压射比压交互影响响应面

由图5的等高线图可以看出,当浇注温度在665~680 ℃,压射比压在(450~600)×100 kPa时,壳体压铸件主要缺陷综合得分值较大。

图6 浇注温度与充填速度交互影响响应面

由图6的等高线图可以看出,当浇注温度在665~680 ℃,充填速度在42.4~45 m/s时,壳体压铸件主要缺陷综合得分值较大。所以,当浇注温度在665~680 ℃,压射比压在(450~600)×100 kPa,充填速度在42.4~45 m/s时,壳体压铸件主要缺陷综合得分值较大。以上分析数据表明,采用这组工艺参数,铸件质量的模拟效果较理想。

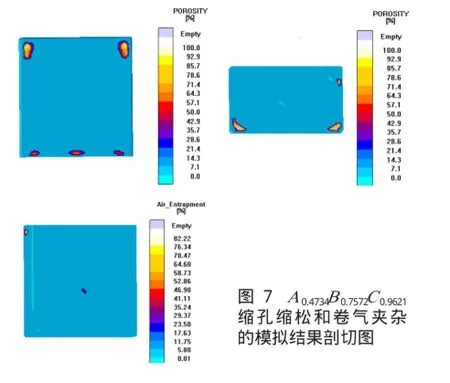

3 工艺参数优化后的模拟验证

3.1稳定点的求解

利用微积分中数值函数关于向量变量的求导法则,求解出优化参数为: ①浇注温度672.1 ℃;②压射比压575.7×100 kPa;③充填速度44.9 m/s。

通过前面的二次回归方程计算和响应曲面分析,求解出当浇注温度为672.1 ℃、压射比压为575.7×100 kPa以及充填速度为44.9 m/s时,得到二次回归方程响应值最大为=12.8。使用MAGMA软件以此优化的工艺参数进行模拟实验验证,得到实验的缩孔缩松和卷气夹杂的模拟结果剖切图如图7所示:

图7 A0.4734B0.7572C0.9621缩孔缩松和卷气夹杂的模拟结果剖切图

根据前面确定的实验指标评分方法计算缩孔缩松和卷气夹杂指标的综合得分,优化的实验结果如表4所示:

表4 优化的实验结果

由表4可以看出,在优化后的工艺参数下,壳体压铸件缩孔缩松和卷气夹杂指标的综合得分为13分,与二次响应曲面分析所得到的最大值12.81很接近,使得壳体压铸件缩孔缩松和卷气夹杂缺陷极大地减少,因此优化后的工艺参数是较理想。

根据实验参数,压铸出来的铸件如图8所示,铸件质量较好。说明该工艺方法能够应用于实际生产中,能够提高铸件的质量。

图8 壳体件

4 结论

本文根据模拟实验结果建立了铸件主要质量指标与工艺参数关系的二次回归方程,并对响应曲面进行分析绘制出了曲面图及等高线图。使用Minitab软件中的DOE模块建立二次回归方程,并利用该软件计算出二次回归方程的极大值点,从而得出最优工艺参数方案,最后使用MAGMA软件进行了模拟验证,模拟结果证明了计算得到的最优工艺参数方案在理论上是可行的。

采用MAGMA软件和Minitab软件对壳体件的压铸工艺方案和工艺参数进行了分析并且得出最优的工艺参数方案,使得壳体铸件的缺陷大大减少,压铸件的质量得到明显提高,在实际生产过程中对铝合金压铸件的压铸成形过程有一定的指导意义。

[1] R H Myers.D C Montgomery. Response surface methodology: process and product and product optimization using designed experiments [M].New York:J.Wiley.2002:60-102.

[2] Ambati P, Ayyanna C.Optimizing medium constituents andfermentation conditions for citric acid production from palmyra jaggery using response surface method[J]. World Journal of Microbiology and Biotechnology, 2001(17): 331-335.

[3] 吴召齐,李细锋,陈军,等,基于多宽度高斯核函数模型的十字形件冲压成形工艺参数优化[J].塑性工程学报,2013,20(01):58-62.

[4] 闵亚能.实验设计(DOE)应用指南[M].机械工业出版社.北京:2011.1:336-437.

[5] George E P Box, William G Hunter. J Stuart Hunter. Statistics for Experimenters[M] . Wiley, New York.1978:112-205.

[6] 杨大强,陆彬,徐栋恺,等,板料冲压模具扩孔和渐进成形扩孔的对比分析[J].上海交通大学学报,2014.03,48(3):394-398.

[7] 隋允康.响应面方法的改进及其对工程优化的应用[M].北京:科学出版社,2011:151-208.

Research on optimization of the processing parameter of die casting based on response surface with shell parts

ZHANG Qing

(Guizhou Vocational And Technical College,Guiyang 550008,Guizhou,China)

Based on the experimental design of shell die casting on the optimized parameters, the response surface method which is optimizing design in the global scope. By using the orthogonal test ,we can obtain the impact of various factors. The parameters of the samples which the Box - Behnken test design can achieve, establish the response surface model that is quadratic regression equation of the shell, and optimize process parameters of die casting forming. Combining with regression equation of the quadratic response surface can solve the optimal process conditions that can is the quality requirements of satisfaction, test shows, the method can improve the quality of die casting is effective.

Die casting;Response surface;Box-Behnken test;Quadratic regression equation; Optimization of the processing.

TG245;

A;

1006-9658(2015)04-0071-05

10.3969/j.issn.1006-9658.2015.04.021

2015-04-17

稿件编号:1504-894

张庆(1987—),女,硕士研究生,从事机械教学与科研工作.