塔架式抽油机举升技术应用

2015-10-31大庆油田有限责任公司第七采油厂

韩 辉(大庆油田有限责任公司第七采油厂)

塔架式抽油机举升技术应用

韩辉(大庆油田有限责任公司第七采油厂)

针对普通游梁式抽油机传动效率较低,能量损耗大,制约油井系统效率提高的问题,开展塔架式抽油机举升技术试验。采用塔架式结构,取消游梁式抽油机的传动结构,并在智能变频装置控制下实现抽油杆的上下往复运动。结合其他采油厂应用情况,开展技术改进,增加了弹性联轴器和2组动滑轮,并对钢丝绳部分进行改进,提高塔架式抽油机节能效果和适用性。现场试验5口井,与游梁式抽油机相比,塔架式抽油机的系统效率提高4.3%,平均单井日节电27.54 kWh,节能效果显著,实现了节能降耗的目标。

塔架式抽油机游梁式抽油机动滑轮弹性联轴器系统效率

游梁式抽油机作为使用最早、最普遍的抽油机,凭借其结构简单、维修方便等优点,在机械采油设备数量上占据绝对优势,同时在油田开发中发挥了重要作用;但由于游梁式抽油机采用四连杆结构,传动节点多,传动效率低,能量损失较大,制约机采井系统效率的提高,不适应当前油田节能降耗的发展趋势[1]。

塔架式抽油机采用塔架式结构,取消了游梁式抽油机的四连杆传动机构,通过智能变频装置改变永磁电动机旋转方向,实现抽油杆的上下往复运动,是一种结构简单、性能可靠、能耗较低的新型举升设备,对降低油田开发成本具有重要意义。

1 工作原理

1.1结构原理

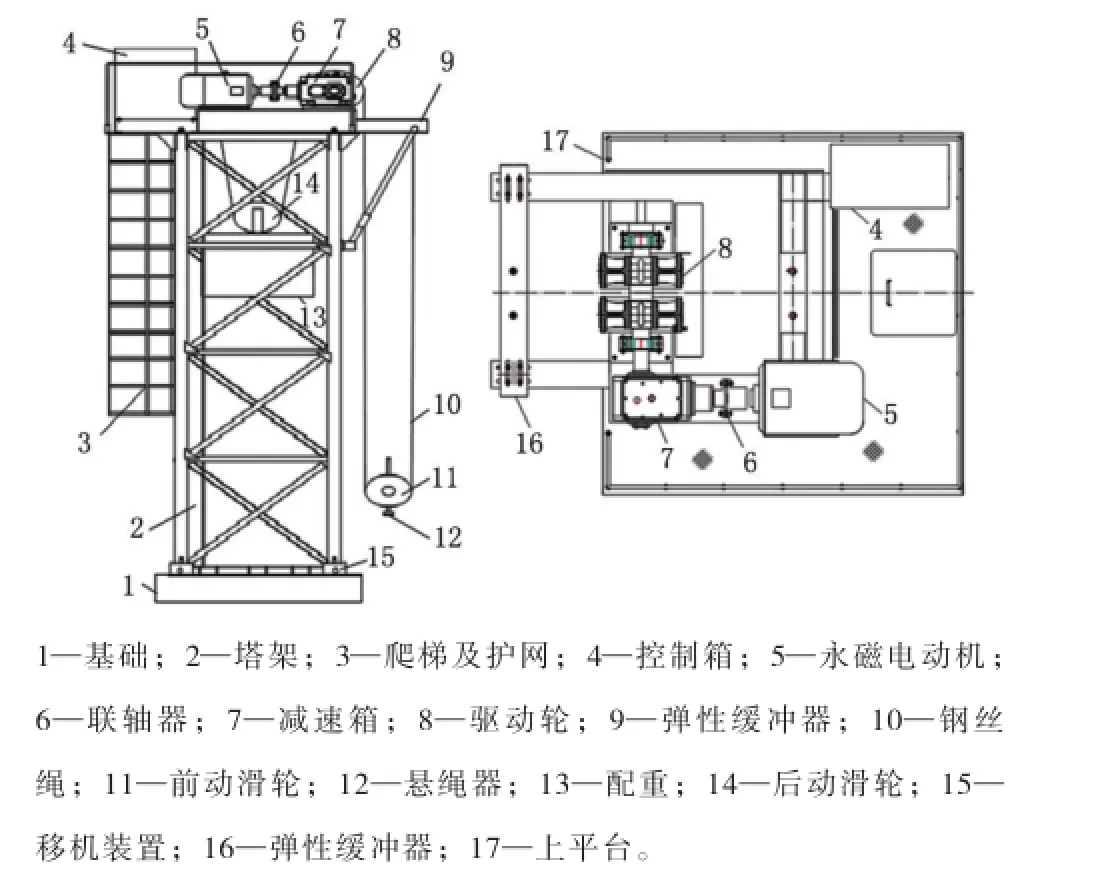

塔架式抽油机主要由基础、塔架、永磁电动机、弹性联轴器、减速箱、驱动轮和前后动滑轮、钢丝绳、配重、移机装置、弹性缓冲器、爬梯和护栏等部件组成,具体结构示意见图1,现场实物见图2、图3。

该抽油机使用低速大转矩永磁电动机作动力系统,电动机与减速箱通过弹性联轴器连接,经减速箱减速后,能量由减速箱输出端传递到驱动轮,驱动轮通过2组钢丝绳下的动滑轮分别拉动抽油杆和配重做直线运动,通过控制系统改变电动机旋转方向,实现抽油杆上下往复运动,完成抽油过程。

图1 塔架式抽油机结构

图2 塔架式抽油机现场实物

图3 塔架式抽油机上平台

1.2节能原理

结构节能:采用齿轮、动滑轮传动代替传统游梁式抽油机的四连杆机构传动,结构简单,机械效率高,同时降低电动机装机功率。

平衡方式节能:采用天平平衡方式,通过精确调整配重,使配重质量和悬点载荷相近,有效降低抽汲过程中电动机的功率消耗。

电动机节能:永磁同步电动机功率因数高,效率高,无功功率小;启动扭矩大,降低电动机装机功率,减少电能浪费。

控制系统节能:根据塔架式抽油机的工作特点,设计软启动功能,消除启动冲击,降低装机功率及变压器容量;电动机在运行过程中,电压随井下载荷变化而变化,降低电动机的功率消耗。

2 技术特点

塔架式抽油机属于“长冲程、低冲速”机电一体化抽油机,结合了现代数字控制技术和直线抽油方式,可解决常规游梁式抽油机能耗高、机械效率低、调参困难的问题,具有多方面的技术优点[2]。

2.1节能效果显著

用齿轮、动滑轮传动代替传统的四连杆机构传动,结构简单,机械效率高;采用天平平衡方式,平衡精调超过95%,无功损耗大幅降低;采用变频技术,电动机在运行过程中,电压是随井下载荷变化而变化,降低电动机的功率消耗,与普通游梁式抽油机相比,综合节电率达33.47%。

2.2长冲程、低冲速,满足低渗透油田需要

目前,在第七采油厂葡南区块现场试验WCYJT8-4-9.9Z型塔架式抽油机。该抽油机最大冲程为4 m,最小冲速可调至0.5 min-1以下,冲程、冲速均可无极调整,最大程度地满足地层供液能力差井的生产要求,提高油井泵效,降低冲速,提高低产井系统效率,实现低产井连续生产,有效防止蜡卡、冻井等事故的发生。

通过控制上、下冲程频率,可实现上冲程速度较快、下冲程速度较慢的生产方式,减少漏失量,增加泵的充满程度,提高泵效。

抽油机上、下冲程均实现“慢—快—慢”的运动过程,换向时加速度小,减小光杆弯曲及弹性变形,长冲程、低冲速可减轻杆管偏磨,延长检泵周期。

2.3生产维护工作量小,劳动强度低

塔架式抽油机保养点少,只有钢丝绳、动滑轮等需定期润滑;保养率低,一年2次;生产过程中冲程、冲速、防冲距的调整均可通过手持遥控器远程操作完成,快速、方便、准确;平衡调整只需单人对配重进行操作即可完成;电动机与减速箱之间采用弹性联轴器连接,无须更换皮带。

2.4安全性能高,防洪性能好

采用电磁制动技术,当按“停止”按钮或电路突然断电时,制动系统的控制电路失磁,制动器动作,实现抽油机平稳可靠刹车;变频系统自控程度高,对过载、失速具有完善保护功能,当抽油杆断脱时系统能及时可靠停机。

电动机和控制箱位于塔架上平台,能够有效解决泄洪区油井洪水季生产问题,减少停井对原油产量的影响。

3 技术改进

塔架式抽油机在大庆油田其他采油厂应用以来,在提高低产井系统效率及敏感地区适用性上效果较好;但仍存在一些问题亟需解决,结合现场应用问题,对钢丝绳、电动机与减速箱传动部分进行了改进,并增加了动滑轮传动机构。

3.1钢丝绳

针对第十采油厂塔架式抽油机钢丝绳使用寿命短、更换频繁的问题,从钢丝绳结构设计、受力等方面进行了改进,改进后的钢丝绳已正常运行超过300 d,预期使用寿命大于3年,具体改进方法如下:

◇选用国家标准设计防旋转钢丝绳,提高钢丝绳抗拉强度;

◇驱动轮、动滑轮直径均大于钢丝绳直径的30倍,增加受力面积,如图4所示;

◇与钢丝绳接触的部位均采用圆弧设计,将线接触改为面接触,增加受力面积,如图5所示;

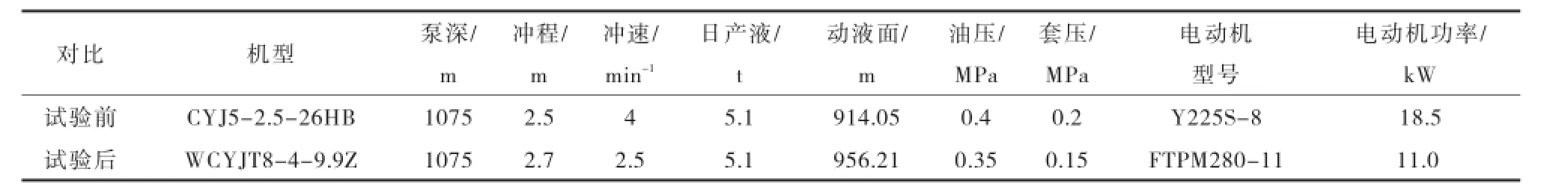

表1 试验前后基础数据对比

表2 试验前后节能效果对比

图4 动滑轮设计

图6 弹性缓冲器

◇动滑轮采用MC尼龙,减少钢丝绳的磨损;

◇拉抽油杆钢丝绳与前横梁采用弹性缓冲器过渡连接,减少钢丝绳运动过程所受的惯性力,如图6所示。

3.2电动机与减速箱传动部分

针对目前在用塔架式抽油机电动机与减速箱皮带进行传动易发生打滑、损坏,导致更换频繁影响生产时率的问题,设计弹性联轴器,提高传动效率及可靠性,现场实物见图7。

3.3动滑轮传动机构

针对目前在用塔架式抽油机卸载时无法单独挂抽,需吊车配合的问题,设计动滑轮传动机构,减少50%载荷,同时降低负载对电动机、减速箱转矩的需求,提高适用性,现场实物见图8。

图7 弹性联轴器

图8 动滑轮传动

4 现场试验效果

从2014年8月14日开始,在葡南区块5口井上进行了现场试验,试验后运行平稳,截至目前免修期已超过400 d。试验井原为游梁式抽油机井,塔架式抽油机试验近1年来运行平稳,从测试数据(表1)看节能效果明显。安装塔架式抽油机后,5口井平均单井有功功率为3.61 kW,下降1.16 kW;系统效率为15.7%,提高4.3百分点;平均单井日节电27.54 kW,5口井年累计节电5.026×104kWh,具有较好的节能效果(表2)。

5 结论与认识

1)塔架式抽油机通过改变抽油机的结构,采用天平平衡方式和动滑轮等结构,使抽油机本身的工作方式具有节能特性,同时使用永磁电动机,节能效果明显。

2)现场试验表明,塔架式抽油机与传统抽油机相比具有结构简单、操作方便、节能效果明显的优点。

3)塔架式抽油机不仅可以提高机采井系统效率,实现节能降耗的目的,而且通过使用智能化变频控制装置提高抽油机安全性能,减少工作量,降低劳动强度,降低油田的综合成本。

[1]于得水,塔架式数控抽油机应用效果评价[J].石油石化节能,2014,4(4):13-15.

[2]陈涛平,胡靖邦.石油工程[M].北京:石油工业出版社,2002:274-284.

10.3969/j.issn.2095-1493.2015.12.008

2015-08-18)

韩辉,2012年毕业于西南石油大学(石油工程专业),从事采油工程新技术研究、机采节能管理等工作,E-mail:hanhui1025@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第七采油厂工程技术大队,163517。