生产车间可视化实时监控平台设计与开发

2015-10-31周光源

周光源,王 强

(合肥工业大学 机械与汽车工程学院,合肥 230009)

生产车间可视化实时监控平台设计与开发

周光源,王强

(合肥工业大学 机械与汽车工程学院,合肥230009)

针对制造业生产车间管理落后、信息滞后、可视性低等现状,分析了生产车间可视化监控面临的问题,研究了生产车间可视化监控的关键技术,即车间信息集成技术和可视化对象模型技术(VOM),并定义了VOM的对象数据模型、可视化表征模型和用户交互模型。在此基础上,设计开发了一种能实时、动态监控生产过程的生产车间可视化实时监控平台(RM-VP),进而详细讨论了利用该平台构建生产车间模型的方法以及平台自身的运行机理。最后,借助于实际项目将平台应用于某变速箱厂的装配车间,从而验证了平台的稳定性和可靠性。

可视化;监控平台;生产车间;信息集成

0 引言

近年来,由于市场竞争的不断加剧、企业规模的不断扩张,随之而来的问题是生产车间的现场管理和信息传递跟不上生产节拍。当前国内大多数企业的生产管理依旧停留在用纸质报表人工手动记录的阶段,这种方式工作量大,效率极低,信息封闭而延迟。这种管理上的滞后不但严重制约了生产系统的高效运行,同时给安全生产带来了隐患。

可视化监控技术(Visual Monitoring Technology,VMT)是一种改进生产现场管理,提升生产车间全员工作效率的管理监控方法。它借助于信息集成技术和计算机图形技术等,把繁杂、冗余的数据进行分析处理,以一种直观的方式展现在管理者面前,使得管理人员一目了然,大大增加了管理的便捷。

对于生产车间可视化实时监控技术,近些年国内外的学者们从不同角度出发进行了研究,并取得了大量的成果。吴锋、侯平智从用户需求出发,研究讨论了制造可视化的理论基础、模型和算法、可视化渲染和交互控制以及可视化效果评估等技术[1]。孙伟、马辉等分别采用不同方法研究了制造系统可视化技术的关键要素和开发流程[2]。尹超、张飞等针对多品种小批量机加工车间,研究了一种动态反映车间生产进度、物料消耗、零件加工信息的可视化监控技术[3]。任磊、王威信等人提出了一种模型驱动下的交互式信息可视化开发方法Daisy,并研究了其核心技术[4]。杜一、任磊在此基础之上,又提出并实现了一个面向最终用户的支持信息多面体可视分析的交互式可视化平台DaisyVA[5]。高扬、蒋增强等借鉴面向对象的思想,构建车间对象的三维模型库,并提出了基于多维向量点的生产车间可视化监控技术[6]。Senkuviene·等人提出了一种能实时监控生产进度和设备状态的可视化方法,使生产过程透明化,有利于改进生产[7]。

尽管国内外学者们在生产车间可视化监控方面研究成果显著,但目前可视化监控技术在国内制造业的发展还存在一些问题[8]。①制造过程可视化实时性不够。②可视化表征和界面渲染技术的高效性、美观性尚待改善。③可视化监控系统业务可扩展性差。④用户交互控制性较差。

针对以上存在的问题,本文基于车间信息集成技术,建立可视化对象模型,创建了可视化对象模型库,并结合计算机图形技术对监控界面进行可视化表征和可视化渲染,设计开发出一种实时、高效、具有良好的交互性和可扩展性的生产车间实时可视化监控平台(Real-time Monitoring of Production Workshop Visualization Platform, RM-VP),为制造过程提供实时、准确、高效的监测与管控。

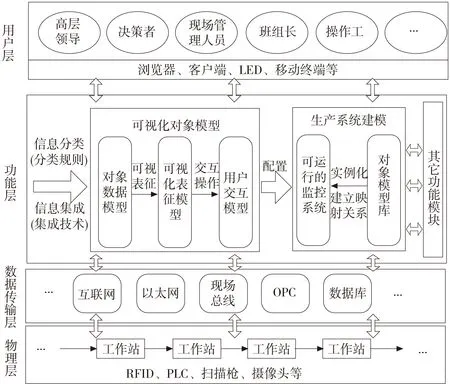

1 平台体系架构

RM-VP平台包括四层体系结构,即物理层、数据传输层、功能层和用户层。如图1所示。

图1 平台体系架构

(1)物理层是整个系统的硬件支撑,包括RFID、扫描枪、PLC等信息感知设备和控制设备。物理层借助于标签、条形码等信息载体通过信息感知技术实时采集制造资源在生产过程中产生的数据,同时将上层系统的用户操作控制信号经过各种信息转换后得以执行。

(2)数据传输层是连接物理层和功能层之间的桥梁,负责信息传输以及数据存储。信息传输主要基于以太网、互联网等,并结合OPC等技术将生产过程中的数据高效、安全的传输到上层系统。

(3)功能层完成的是系统的业务逻辑功能。用户根据自己的需求利用可视化对象模型库构建生产车间模型,进而生成生产车间可视化实时监控系统。功能层的核心是可视化对象模型(Visual Object Model, VOM),包括对象数据模型、可视化表征模型和用户交互模型。

(4)用户层是平台体系的最高层,包括企业的管理者、班组长、操作工等。用户通过浏览器、客户端、移动终端等与平台进行交互操作,对整个生产过程进行监控与管理。

2 平台关键技术

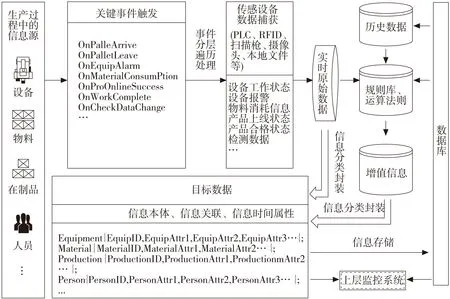

2.1信息集成技术

信息集成技术是生产车间可视化实时监控平台的关键,是平台能实时、准确、高效、安全运行的保障。信息集成的过程是将生产过程中信息源产生的纷繁复杂的信息,通过信息感知技术捕获到,再经过信息增值、信息分类、封装的过程,从而得到上层系统中所需要的目标数据[9-10]。如图2所示。

图2 信息集成流程

(1)信息感知。信息感知实现的关键是定义生产过程中的关键事件。而关键事件是根据业务逻辑和用户需求定义的,如托盘到位、托盘离开、设备报警、物料消耗等。关键事件通过设备间的交互信号来触发。与关键事件关联的是多层次的子事件,关键事件触发后,子事件分层遍历执行。在事件执行过程中,生产过程中的实时原始数据将从生产现场的各种传感设备捕获得到。

(2)信息增值。将通过信息感知技术捕获得到的原始数据结合数据库中的历史数据作为输入因子,经规则库和运算法则的运算处理,便得到原始数据的增值信息。如计划执行进度、产品合格率、产品返修率等。

(3)信息分类封装与存储。将纷繁杂乱的原始数据和增值信息按分类规则重新分类封装,就得到了目标数据,也就是可视化对象模型(VOM)中的数据模型。目标数据包括信息本体属性、信息关联属性以及信息时间属性。目标数据一方面存储到数据库,供以后调用和查询;另一方面作为参数传递给上层可视化监控系统,进而通过可视化表征模型以图形的方式呈现到系统界面。

2.2可视化对象模型

可视化对象模型(VOM)是生产车间建模的基本单元,也就是制造资源在监控系统中的映射。用户根据业务需求和车间现场布置,使用可视化对象模型库对生产车间自定义建模。平台根据生产车间模型生成可运行的可视化实时监控系统。

可视化对象模型包括对象数据模型、可视化表征模型和用户交互模型。即Object = {ObjectID, ObjData, ObjView, ObjControl}。

对象数据模型即信息集成过程中得到的目标数据的集合,包括信息本体属性、信息关联属性以及时间属性等其他属性,即ObjData = {DataID,DataItem1,DataItem2,…,DataRel1,DatarRel2,…, DataTime, …};其中DataID表示数据模型的唯一标识,DataItem表示信息本体属性,DataRel表示信息间的关联属性,DataTime表示时间属性。

可视化表征模型表示的是对象数据模型的可视化表征图形样式的集合,包括图形的位置、颜色、形状、背景图片、大小等属性以及图形之间的关联属性,即ObjView = {ViewID, View-Loc, View-Color, View-Sharp, View-Image, View-Size,…,ObjViewRel1, ObjViewRel2,…}。其中ViewID是图形唯一标识,View-Loc, View-Color, View-Sharp, View-Image, View-Size表示图形的位置、颜色、形状、图片、大小,ObjViewRel表示图形之间的关联关系。

用户交互模型是用户操作的集合,包括数据模型变换、可视化表征模型变换和底层控制指令下发,可表示为ObjControl = {ControlID,DataChange,ViewChange,Command}。其中ControlID是用户操作的唯一标识;DataChange = { ObjDataChange1, ObjDataChange2, ObjDataChange3,… }是一系列相关对象数据模型的参数变换;ViewChange = { ObjViewChange1, ObjViewChange2, ObjViewChange3,… }是一系列相关可视化表征模型的参数变换;Command={Command1, Command2, Command3,…}是一系列相关底层控制指令的集合。

可视化对象模型的本质是一个类,在系统运行过程中,它通过平台与底层的接口将生产过程中的实时数据传递到对象数据模型,再通过可视化表征模型将其以可视化的形式实时地显示到界面,同时通过用户交互模型将用户的操作反馈到底层以控制生产,从而实现整个平台的实时监控、管理功能。

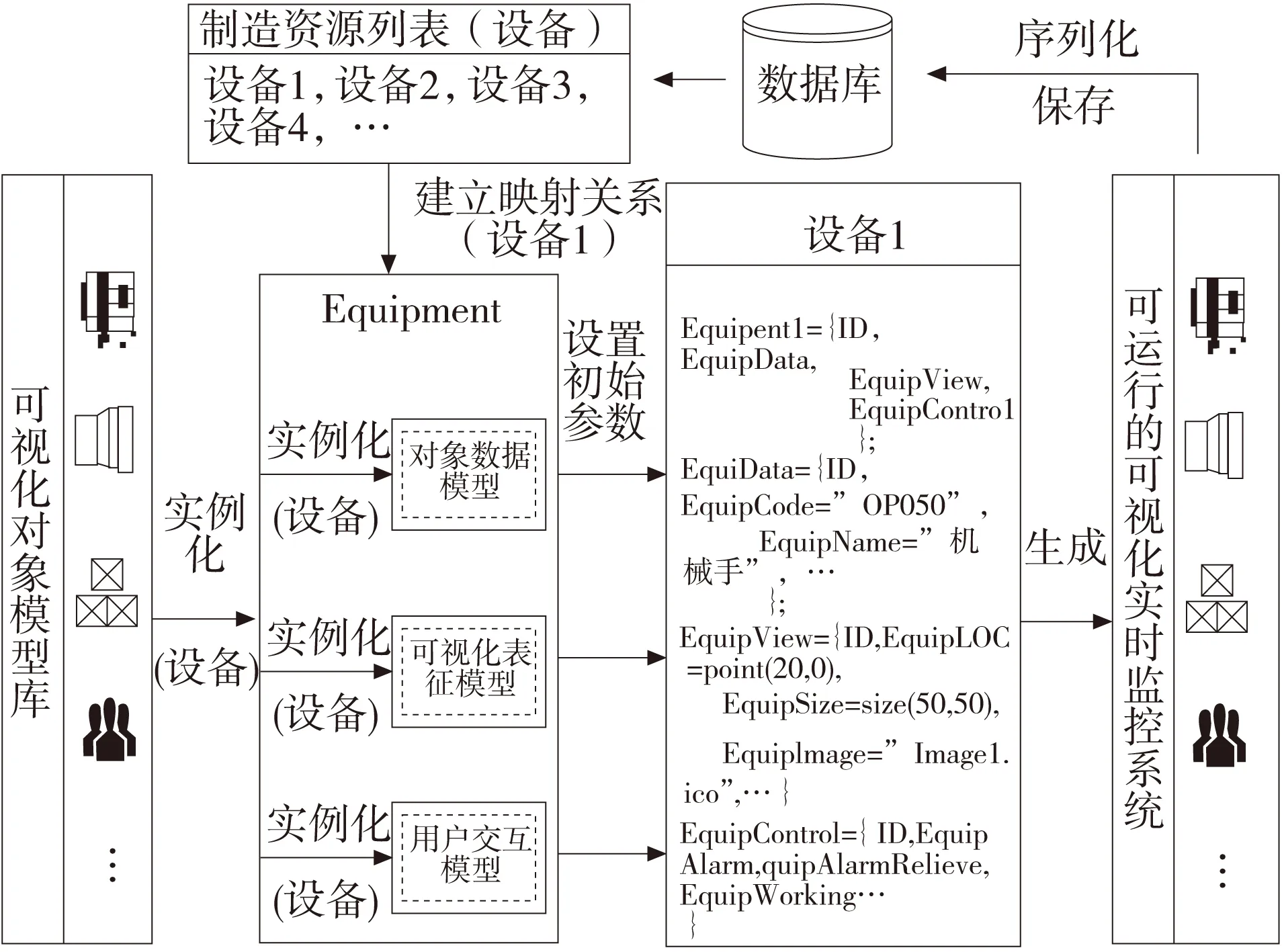

3 车间建模与平台运行

3.1生产车间建模

生产车间的建模可以根据用户的需求及生产现场的布置自己定义,构建的生产车间模型即是可视化对象模型及其之间关联关系的组合。RM-VP平台根据用户所建模型创建可运行的可视化实时监控系统,并保存于数据库以便随时调用和监控。图3所示为以设备对象为例的生产车间建模流程。

Step1:从可视化对象模型库中选择相应模型并将其实例化。这个过程实质上是分别将对象数据模型、可视化表征模型、用户交互模型实例化的过程。

Step2:建立制造资源与对象模型之间的映射关系。从数据库中检索出制造资源列表,选择需要监控的对象,并将其与第一步中建立的模型绑定。

Step3:可视化对象模型参数的初始化。初始化的过程包括:①定义对象数据模型的基本属性、关联属性等;②定义可视化表征模型的初始图形样式、不同运行状态下的图形样式以及参数变化时的动画显示等;③定义用户对对象的操作方法等。

Step4:序列化和保存。重复前三步可建立生产车间模型。将模型序列化后存储于数据库中,这样用户通过平台可随时将系统模型从数据库提取并反序列化,生成可运行的可视化实时监控系统。

图3 生产车间建模流程(以设备为例)

3.2平台运行流程

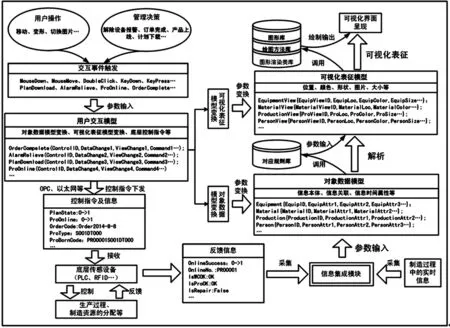

RM-VP平台是在底层信息集成技术的支持下得以运行的。一方面系统将生产过程中的实时信息采集并呈现到可视化界面,另一方面和用户进行交互,把用户的操作控制指令下发到底层,并将底层的反馈实时更新到界面。如图4所示。

用户交互操作包括用户对可视化界面的操作,如图形变换、信息查询等,也包括上层系统的管理决策,如计划下载、结束订单等。这些交互操作可能只涉及到单个模型的单个子模型的参数变更,也可能涉及到多个模型的多个子模型的变化,系统对这些模型的变换按定义的次序依次执行。

用户交互操作将触发用户交互事件,如鼠标事件、按钮事件或其它自定义事件等。触发事件过程中的有用数据经运算处理后将作为输入参数,传递给相应对象的用户交互模型。用户交互模型将其中对象数据模型变换的参数传递给对应的对象数据模型,将可视化表征模型变换的参数传递到对应的可视化表征模型,以实现监控界面对用户操作的实时响应。用户交互模型还负责将用户控制指令和相应信息通过OPC、以太网等下发到底层,底层通过传感设备来控制生产。用户对底层生产过程的控制会引起生产过程的变化或制造资源的变化,加上传感设备对控制信号的反馈信号,以及生产过程中其它的实时更新的信息,这些信息经过信息集成模块的集成、分类,作为输入参数传递给相应的对象数据模型。对应规则库存储的是对象数据模型和可视化表征图形间的对应关系。对象数据模型通过调用对应规则库解析为可视化表征模型。可视化表征模型调用图形类库、绘图方法类库和图形渲染类库等将对象模型绘制输出到监控界面,以完成制造资源在系统中的可视化表征。

图4 平台运行流程

4 平台应用实例

依据上文所提可视化对象模型,笔者所在课题组基于.NET平台,利用C#语言和GDI+图形设备接口技术,开发了生产车间可视化实时监控平台和可视化对象模型库,并以某自动变速箱厂与课题组合作项目为例,将平台在实际生产管理中得以应用。

项目实践证明了生产车间可视化实时监控平台可以实现生产车间的快速建模,生成的系统能够实现生产过程的实时信息集成、可视化呈现和用户反馈控制,从而实现生产车间的可视化监控。目前,系统已经在企业中成功应用,并取得良好的应用效果,给企业生产管理带来便捷。图5是系统运行的部分截图。

图5 系统应用

5 总结

本文针对国内企业生产车间管理落后、信息封闭的现状,分析研究了生产车间可视化实时监控技术。在搜集、分析了大量国内外学者研究成果的基础上,构建了生产车间实时可视化监控平台,并且研究了 用于平台底层数据采集的信息集成技术和平台运行的核心——可视化对象模型。文章还详细分析了可视化实时监控平台的建模流程和运行流程,最后以某自动变速箱厂为例,将平台和系统应用于实际生产管理中,并取得了良好的应用效果,同时也验证了技术的可行性。

[1] 吴锋, 侯平智. 制造可视化及关键技术研究[J]. 现代制造工程, 2009(4):134-136.

[2] 孙伟, 马辉, 李小彭,等. 面向制造系统的可视化仿真技术研究[J]. 组合机床与自动化加工技术, 2008 (9):92-96.

[3] 尹超, 张飞, 李孝斌,等. 多品种小批量机加车间生产任务执行情况可视化动态监控系统[J]. 计算机集成制造系统, 2013(1):46-54.

[4] 任磊, 王威信, 周明骏,等. 一种模型驱动的交互式信息可视化开发方法[J]. 软件学报, 2008, 19(8):1947-1964.

[5] 杜一, 任磊. DaisyVA:支持信息多面体可视分析的智能交互式可视化平台[J]. 计算机辅助设计与图形学学报, 2013,25(8):1177-1182.

[6] 高扬, 蒋增强, 扈静,等. 基于多维向量点的生产车间可视化监控技术研究[J]. 现代制造工程, 2008(9):108-110.

[8] Chaomei Chen. Visualization viewpoints:top 10 unsolved information visualization problems[J]. IEEE Computer Graphics and Applications, 2005,25(4):12-16.

[9] 童亮, 鄢萍, 刘飞. 面向服务的车间制造过程信息集成运行系统[J]. 计算机集成制造系统, 2010,16 (2):340-348.

[10] 张映锋, 赵曦滨, 孙树栋,等. 一种基于物联技术的制造执行系统实现方法与关键技术[J]. 计算机集成制造系统, 2012, 18(12):2634-2641.

(编辑李秀敏)

Design and Development of Visual Real-time Monitoring Platform for Workshops

ZHOU Guang-yuan, WANG Qiang

(School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

Manufacturing workshops have backward management, lag information and low monitoring visuality. Aiming at this situation, the problems faced by the workshop visual monitoring were analyzed, the two key technologies of workshop visual monitoring were studied, namely workshop information integration technology and visual object model technology(VOM). Further, the data model, the visualization model and the operation model of VOM are proposed and defined. Based on this, a real-time monitoring of production workshop visualization platform (RM-VP) is designed and developed, which can dynamically monitor the production process in real time. Furthermore, the method to configure the workshop model and the operation mode of this platform were discussed in detail. Finally, relying on a concrete project, the platform was applied to an assembly workshop of transmission factory, and the result proved the stability and reliability of the platform.

visualization;monitoring platform;workshop; information integration

1001-2265(2015)11-0145-04DOI:10.13462/j.cnki.mmtamt.2015.11.040

2015-01-14;

2015-01-27

周光源(1990—),男,安徽安庆人,合肥工业大学硕士研究生,研究方向为制造过程监测与控制,(E-mail)zhougy1990@126.com。

TH122;TG506

A