刀具全生命周期智能管理系统开发*

2015-10-31刘丰文董惠敏

刘丰文,董惠敏,钱 峰

(大连理工大学 机械工程学院,辽宁 大连 116024)

刀具全生命周期智能管理系统开发*

刘丰文,董惠敏,钱峰

(大连理工大学 机械工程学院,辽宁 大连116024)

针对重型柴油发动机缸体、缸盖柔性生产线的生产管理需求,分析刀具管理流程,提出了实时信息驱动的生产管理模式,并以状态信息为核心,集成ERP、MES、立体库、条码系统、对刀仪及数控机床等系统数据,开发了刀具全生命周期智能管理系统。通过实时采集刀具位置及状态等管理信息,对刀具进行全生命周期状态信息追踪管理,实现各管理环节数据高度集成与高效流通,消除信息孤岛。同时,引入预警机制及逻辑设置,提升了刀具智能化管理水平及刀具管理效率与质量。

刀具智能管理;全生命周期;状态信息

0 引言

刀具管理是现代制造业重要一环,提升刀具全生命周期智能化管理水平,有助于提升企业生产管理效率与质量[1]。国内外许多学者在刀具管理方面进行了积极探索,先后在刀具编码及信息传递方面[2-3]、刀具存储策略和备刀量算法方面[4]、信息跟踪与反馈技术方面[5]以及信息集成方面[6-7]进行了相关研究。国外在刀具管理领域的研究更加深入[8-9], Sandvik、Valenite Modco及Iscar等公司均推出各具特色的刀具管理系统[10],但由于管理模式的差异,难以在我国制造业企业进行移植并普及。

本文以重型柴油发动机缸体、缸盖柔性生产线刀具管理为对象,进行基于B/S模式的刀具全生命周期智能管理系统开发。采用多系统数据集成、刀具状态跟踪管理的方式解决了企业生产管理信息链断裂的问题,实现数据高度集成及刀具全生命周期信息管理;引入条码技术提升信息传递的效率及准确性,实现管理信息高效流通;引入预警机制及逻辑管理提升刀具管理的智能化程度,降低对管理人员的依赖性;实时采集刀具信息并进行统计分析,解决管理信息滞后的问题,实现刀具实时管理。

1 管理模式与系统设计

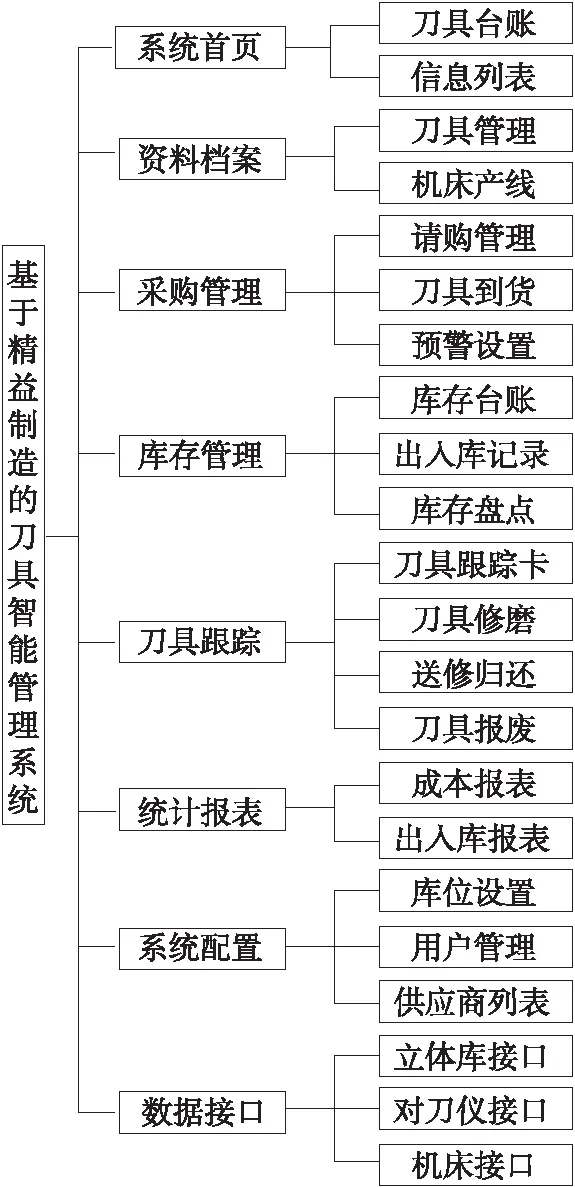

本文在分析刀具管理流程的基础上,进行系统结构方案设计及系统功能模块设计,其中系统功能模块如图1所示。系统设计以刀具状态信息为核心,提升数据集成、信息流通及统计分析能力,消除管理过程中信息重复录入、传递效率及准确性低、反馈滞后及信息利用不充分的问题,准确反馈刀具位置、使用情况及剩余寿命等信息,实现刀具全生命周期管理。

图1 刀具管理系统功能模块结构图

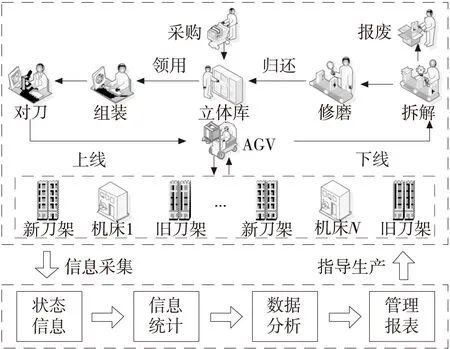

1.1管理模式

刀具管理流程如图2上半部分所示,始于采购终于报废,经历领用、组装、对刀、上/下线、拆解及修磨等环节。采购时,系统综合ERP、MES系统的投产计划信息及库存信息,自动制定采购计划。使用过程中,刀具与条码标签绑定,刀具到达各生产环节时均会对条码标签进行扫描,刀具状态信息在线同步更新。系统统计刀具状态信息并进行分析,自动生成刀具投放计划及库存调整计划。对刀时,刀补信息上传服务器,刀具使用时,数控系统扫描条码标签从服务器下载刀补信息,进行参数调整。刀具拆解时,系统记录并统计刀具的处理信息,自动生成刀具修磨及报废清单。

图2 实时信息驱动的生产管理模式图

系统集成性提升了管理信息的追溯能力,实现了刀具全生命周期管理。通过提升实时信息采集及数据统计分析能力,实现实时信息驱动的生产管理模式。对库存及出入库等信息设置预警,对库位调整、刀具配送等环节进行逻辑设置,提升了系统的智能性。

1.2系统结构方案

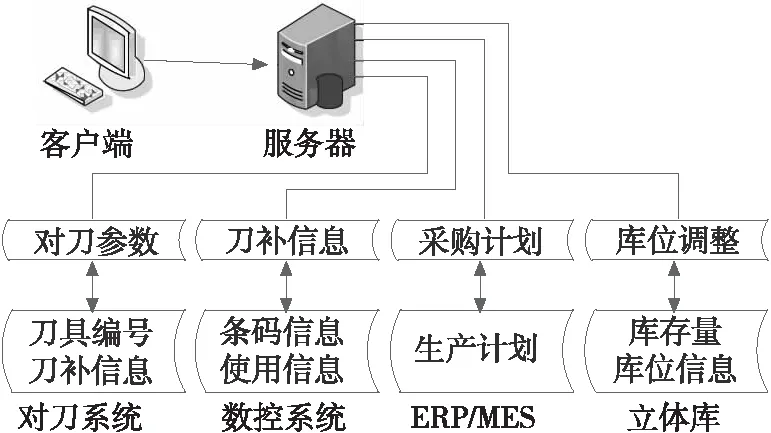

刀具管理系统采用了如图3所示的“基础信息—服务器—客户端”的三级结构方案。

图3 系统结构方案图

(1)基础信息采集层

为消除信息孤岛,基础信息采集层通过SQL Server数据库共享及开发数据接口的方式,实现刀具管理系统与多个外部系统的数据集成,系统及时获取ERP、MES系统的生产计划信息、立体库的库存信息、对刀仪的刀补参数信息以及刀具在数控机床的使用信息。多系统数据集成提升了信息的流通及追溯能力,能够实时对各环节刀具信息进行统计分析,为管理决策提供指导。

(2)服务器管理层

管理层及时获取基础层信息,并进行统计分析,生成相应报表指导生产管理。管理层将采集信息与预警设置信息比对,对于超出预警极限的信息会进行预警提示,便于管理人员进行相应调整。此外,管理层会对部分管理环节进行逻辑判定,实现智能化管理。

(3)客户端应用层

工作管理人员可以在客户端应用层查看基础层采集的生产管理数据和管理层生成的统计分析数据,根据刀具库存信息、剩余寿命及刀具消耗等信息开展刀具采购、库存调整、刀具投放等生产管理工作。

2 系统功能实现

2.1状态信息管理

刀具管理信息以信息标签的形式进行传递,标签编号承载了刀具编号、修磨次数、状态信息、位置信息及使用信息等管理数据,信息通过条形码形式存储。刀具经过各管理环节,刀具状态信息相应改变,从而实现刀具全生命周期信息管理,流程如图4所示。

图4 刀具状态信息管理流程图

刀具经过各个状态节点时需要扫描条码,刀具状态信息随之发生变化,系统信息同步更新。系统将数据库采集的状态信息统计后载入刀具台账,并将数据分析结果通过管理看板展示。为确保数据准确性,会定期对刀具数量进行盘点,保证管理数据质量。

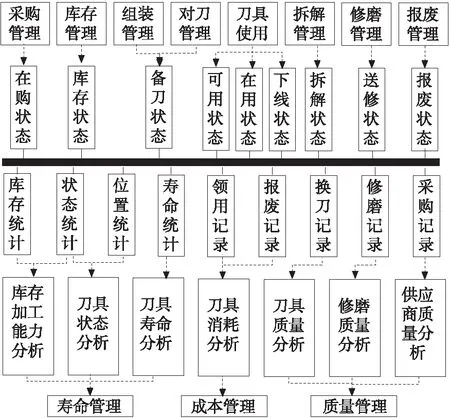

2.2信息统计分析

系统实时采集各管理环节的刀具状态信息,通过定制化的报表对信息进行统计分析,自动生成管理报表,为生产管理提供参考依据,具体状态信息管理过程如图5所示。

由于数据统计分析具有时效性和主动性,所以系统能够实现由实时信息驱动的生产管理。工作人员能够依据库存统计、状态统计、寿命统计及修磨报废记录等信息,开展库位调整、刀具投放及刀具采购等工作,实现由实时数据推动的质量管理、成本管理及寿命管理。

图5 状态信息管理及利用图

2.3系统数据集成

为实现刀具全生命周期的信息跟踪管理,系统开发过程中与ERP、MES、ZOLLER对刀系统、FANUC数控系统以及立体库等多个外部系统进行了数据集成,集成方案如图6所示。

图6 刀具管理系统数据集成方案

(1)与对刀系统数据集成方案

通过SQL Server链接ZOLLER对刀系统数据库,实现数据共享。对刀时,对刀系统通过刀具编号从服务器数据库中查找对刀参数完成对刀。对刀后,对刀系统将刀补信息上传服务器。

(2)与数控系统数据集成方案

刀具由AGV运送至相应数控机床,数控系统通过条码信息从服务器下载与刀具对应的刀补信息。刀具使用过程中,服务器将从数控系统中提取刀具上/下机时间、刀具加工寿命等信息,为后期生产管理分析提供数据支撑。

(3)与立体库数据集成方案

系统通过SQL Server每5min读取立体库操作记录,实现对立体库的出入库信息管理。通过对出入库信息进行统计,可以得到刀具的库存信息。此外,定期对库内信息进行盘点核对,从而保证管理系统的数据准确性。

3 刀具智能管理

为提升刀具管理智能化程度,降低刀具管理对于工作人员的依赖程度,系统开发过程中进行了管理逻辑设置及自动预警监控,其中管理逻辑设置主要用于仓储调度及刀具投放管理。

3.1仓储调度管理

仓储调度管理由刀具存取调度和库位调度两部分组成,对于提升刀具管理效率,提升库位资源利用率以及降低库位管理成本有十分重要的意义。

3.1.1存取调度

传统刀具存取方式是将不同修磨次数的刀具混放管理,简单易行但不利于成本管理,无法准确分析刀具的消耗情况,无法准确预测库存刀具的剩余加工能力。

使用刀具管理系统后,新旧刀具分库存放,相同修磨次数的刀具集中放置,依据修磨次数排序,按先入先出原则存取,修磨次数多的刀具优先领用。在刀具存取过程中,系统按此存取模式进行数据记录,准确管理刀具修磨次数信息,从而实现刀具寿命管理。

3.1.2库位调度

通过引入逻辑管理进行库位调度,实现刀具出入库操作的自动库位调整。

1)新旧刀具判断:

(1)

其中:Storage location—库位变量;

W—编号M刀具的新刀库位;

w—编号M刀具的旧刀库位;

k—修磨次数,k=0,1,…,N;

i、j—分别是新、旧刀具库位编号,且i、j=0,1,…,N,对于固有库位而言i、j=0。

2)库位选择及库位扩展:

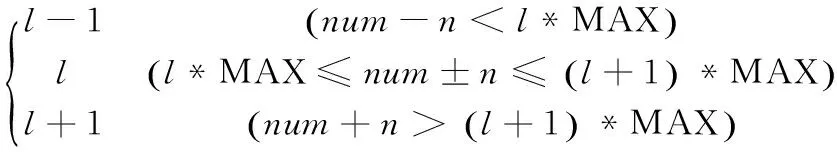

Location code=

(2)

其中:Location code—库位编号变量;

l—当前刀具最大库位编号;

n—当前刀具操作数量;

num—当前刀具现有库存量;

MAX—单一库位最大存储量。

3.2预警机制

为实现管理数据自动监控,系统引入预警机制对部分重要刀具管理信息进行自动预警,工作流程如图7a所示,生产过程中采集的数据与阀值库中预警阀值比对,对超出阀值的信息进行预警。

图7 刀具管理预警图例

预警主要针对刀具库存信息、备刀信息以及刀具领用、报废信息,有效避免了由于刀具库存量或备刀量不足而导致的停产事故,并能够对领用、报废等管理环节中的异常数据进行预警。图7b是对刀具领用量的预警,对超出预警阀值的领用信息进行预警提示,工作人员可以对异常信息及时分析。

4 系统效能分析

管理系统采用了“模块—环节—用户—权限”分级管理模式,通过权限设置提升系统数据的安全性。系统功能模块设置与刀具管理环节一致,提升了刀具管理系统的操作性,系统界面如图8所示。

(a)首页台账 (b)请购管理

(c)刀具拆解 (d)预警设置

刀具管理系统已成功应用于我国某大型柴油发动机企业,使用管理系统后数据采集、传递、统计、分析以及部分信息的预警均可通过系统自动实现,管理效率及管理信息化程度显著提升,具体对比如表1所示。

刀具管理系统使用后,管理信息时效性增强,信息利用程度提升,通过对实时信息进行统计分析指导采购管理、寿命管理及库存管理等环节,有效降低企业生产管理成本。系统逻辑管理实现部分管理环节的智能操作,避免了刀具管理对于工作人员的依赖,提升了管理效率。预警机制能自动监控异常信息,无需工作人员频繁开展点检工作,有效避免由刀具管理原因影响企业正常生产。

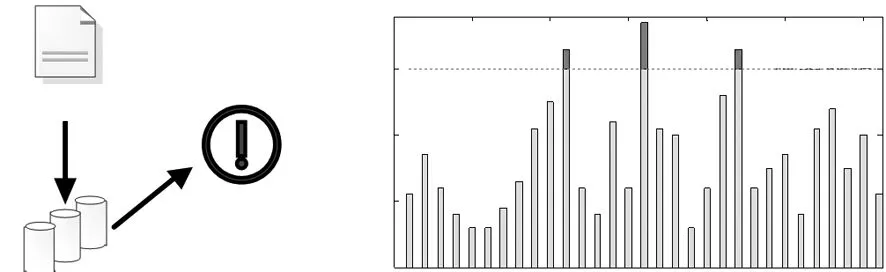

图9 刀具管理用时对比图

图9为使用管理系统前后工作人员刀具管理用时对比图,对比可见刀具管理系统对工作人员工作内容影响很大。传统管理方式下数据录入、统计及分析等工作占据工作量的80%,使用刀具管理系统后信息处理性工作百分比降至32.5%,工作人员可将更多时间投入生产改良性工作,有利于企业发展。

5 结论

本文提出了一种面向刀具全生命管理周期的智能化刀具管理方法,并进行了基于B/S结构的系统开发。通过实时统计分析各管理环节的刀具状态信息,实现了由实时信息驱动的刀具管理模式。此外,引入预警机制及逻辑管理,实现重要信息的预警监控及部分管理环节的智能判断,提升了刀具管理的自动化及智能化程度。本系统在柴油发动机生产企业获得良好的应用效果,对于信息化生产制造系统有普遍的借鉴意义,为我国制造业生产系统升级改造提供了一种可行方案。

[1] 陈云,杜齐明,董万福. 现代金属切削刀具实用技术[M].北京:化学工业出版社,2008.

[2] 梁吉元,张玉,郁鼎文. 面向CIMS的计算机辅助刀具管理系统[J].工具技术,2000,34(2):16-18.

[3] 冯永涛,公冶凡强. 基于DNC的刀具管理系统的研究与开发[J].航空精密制造技术,2004,40(5):26-29.

[4] 王敏锐,王敏杰,闫伟国. 面向DNC的刀具管理系统的开发[J].工具技术,2003,37(7):36-40.

[5] 殷锐,何卫平,和延立,等. 面向数字化生产线的刀具管理系统的开发[J]. 机床与液压,2006,29(9):29-33.

[6] 许晓栋,邹泽明,李从心. 基于B/S结构的集成信息刀具管理系统[J].制造业自动化,2005,27(3):5-8.

[7] 周占峰,王润孝,王东勃,等. 面向ERP的刀具管理信息系统研究[J]. 组合机床与自动化加工技术,2004(11):106-107.

[8] M Selim Akturk, Siraceddin Onen.Dynamic lot sizing and tool management in automated manufacturing systems.Computers and OperationsResearch,2002,29(8):1059-1079.

[9] Ranjit Singh, C Patvardhan, D Ganeshwar Rao.Intelligent Tool Management Strategies for Automated Manufacturing Systems. Intelligent Control and Automation, 2011,2(4):405-412.

[10] 徐和国,王玉,周雄辉. 基于实体模型的计算机辅助刀具选择系统[J].上海交通大学学报,2005,39(1):113-116.

(编辑李秀敏)

Development of Intelligent Tool Management System in Lifecycle

LIU Feng-wen, DONG Hui-min, QIAN Feng

(School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China)

According to the requirements of production and management of flexible production lines of cylinder block and cylinder head of heavy-duty diesel engines, a production management mode driven by real time information is presented, by analyzing tool management process. A intelligent tool management system in lifecycle with condition information as its core is developed, by integrating the information of ERP, MES, automated warehouse, barcode system, tool setting gauge and CNC. Information island is eliminated by collecting management information in real time and tracing and managing condition information in lifecycle. Information in all management links is highly integrated, and can flow efficiently. Warning system and logic management are introduced into, and the intelligent level of tool management has been promoted and the efficiency and the quality of tool management have been improved.

tool intelligent management; lifecycle; condition information

1001-2265(2015)11-0137-04DOI:10.13462/j.cnki.mmtamt.2015.11.038

2015-02-09

“高档数控机床与基础制造装备”科技重大专项(2013ZX04012071)

刘丰文(1989—),男,山东烟台人,大连理工大学硕士研究生,研究方向为数字化设计及精益制造,(E-mail)liuwenkeyi@126.com。

TH166;TG506

A