整体叶轮数控加工工艺的研究*

2015-10-31郑才国唐克岩

郑才国,郑 菲,唐克岩,文 琼

(成都理工大学 工程技术学院,四川 乐山 614000)

整体叶轮数控加工工艺的研究*

郑才国,郑菲,唐克岩,文琼

(成都理工大学 工程技术学院,四川 乐山614000)

为了完成整体叶轮的数控加工,用UG 对其进行了实体建模,并生成了叶轮的加工轨迹,利用VERICUT软件进行了仿真验证,证明了程序的正确性,达到了预期加工的要求,为其他复杂零件的加工提供了思路和方法,对零件加工具有一定的指导意义。

整体叶轮;数控加工;VERICUT

0 引言

叶轮因为壁薄,叶片较深,扭曲大,表面加工精度高,其造型和加工一直是研究的热点,对叶轮的造型一般采用在pro/Engineer软件中实现模型生成,然后通过格式转换导入UG软件[1],对叶轮的粗加工一般采用型腔铣对流道从不同的方向进行开槽,但开槽后剩余加工量大,且不规则,还需要用分层渐进法补加工。精加工则采用合适的刀轨驱动方法,为此编程人员需要通过反复实验,影响编程效率[2-3],UG NX 8.5叶轮加工专用模块为我们提供了方便。基于此,本文利用UG NX 8.5 完成整体叶轮的实体造型,并利用该软件提供的叶轮加工专用模块进行叶轮的五轴粗精加工刀路规划,通过利用软件的后置处理构造器实现五轴后置处理并生成所需的加工程序代码,最后利用VERICUT验证程序的正确性。

1 整体叶轮建模

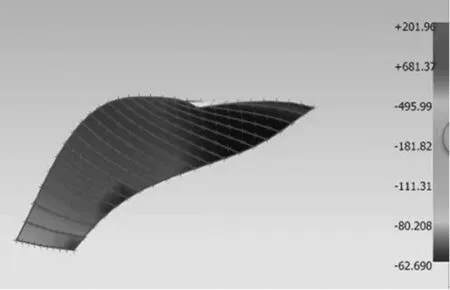

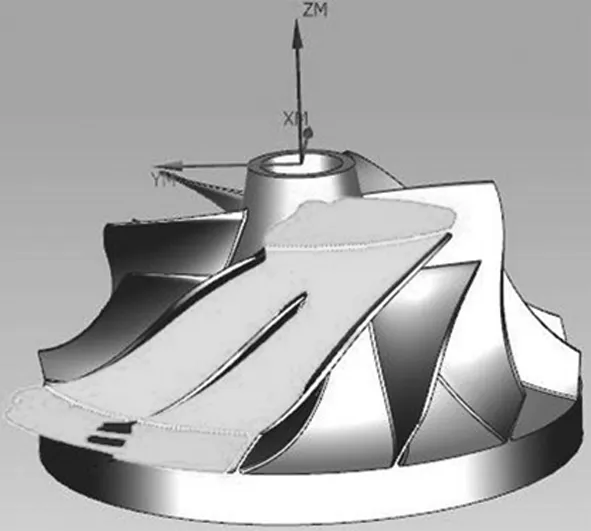

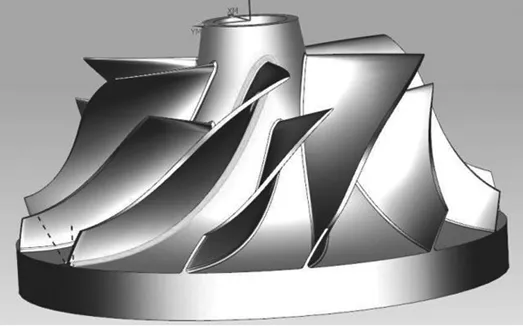

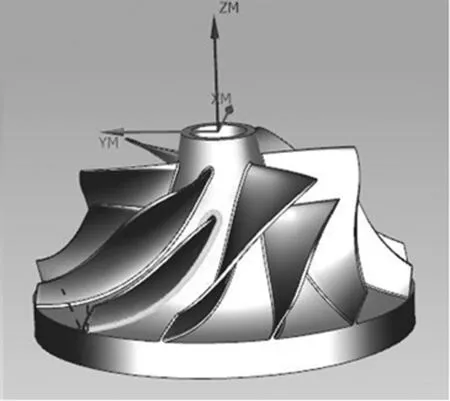

数控加工的前提需要精确的几何实体模型。叶轮实体模型建立的关键是叶片造型,它将直接决定整机效率和工况等性能指标,叶轮的建模主要是轮毂和叶片的建模,叶轮叶片数据的获取主要有两种方法:一种是通过逆向工程;一种是通过理论计算。本文采用第一种方法,在叶片的建模过程中运用UG NX 软件遵循“点—曲线—曲面”的原则,按照用户提供的数据,利用软件的曲线工具生成相应的曲线,然后对曲线进行编辑处理,最后进行叶片曲面的造型,其结果如图1所示。

图1 叶片造型

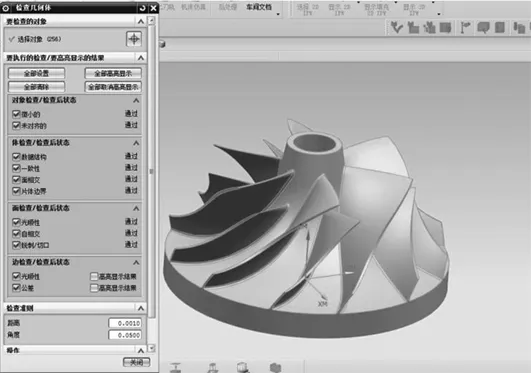

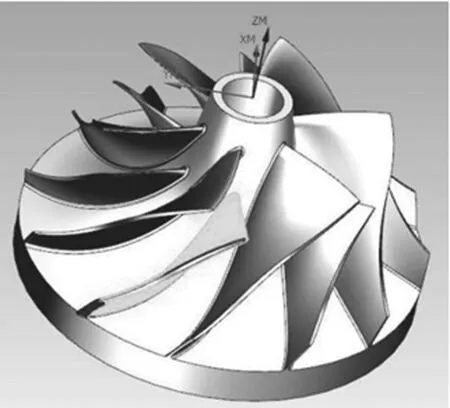

由于叶轮轮毂为回转体,它的创建较简单,在草图中创建轮毂截面的特征曲线后,使用旋转指令便可生成轮毂的实体模型,最终完成整体叶轮模型创建,在加工前先对设计的模型进行相关分析,模型符合加工要求,其结果如图2所示。

图2 整体叶轮几何体分析

2 叶轮的加工工艺规程

2.1叶轮的加工工艺分析

本文中加工的叶轮直径为160mm,叶轮高为85mm,共有6组叶片,叶片最大厚度1.5mm, 相邻叶片曲面的最小距离为7.1mm,材料为7075硬铝合金,毛坯为车削加工获得。

2.2叶轮加工的刀具路径

UG 8.5 提供了叶轮加工模块,粗加工操作选项可提高涡轮和多叶零件的加工效率。为了能达到更高的进给率或更深的深度可以通过增加开槽运动的深度。附加的精加工选项可以提供侧刃(侧面)铣削功能,还允许在薄叶片之间进行增量粗/ 精加工操作,从而保持刚度并提高精加工质量。整体叶轮主要刀路轨迹为叶轮的粗加工,叶片精加工,轮毂精加工和叶片圆角精加工。

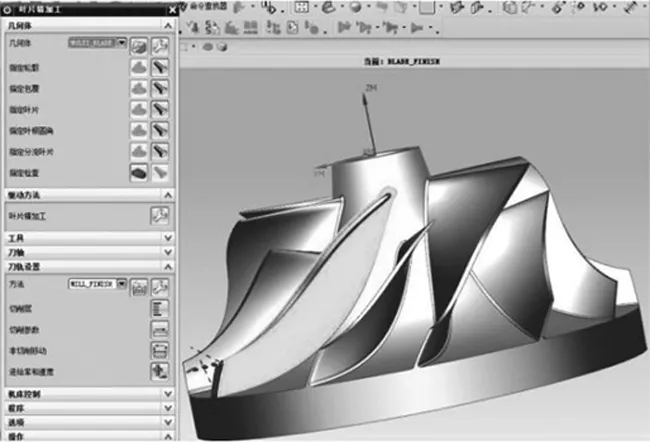

2.2.1叶轮开槽粗加工

粗加工采用刀具为硬质合金球头铣刀,直径为6mm,主轴转速设定为5000r/min,进给速度设定为600mm/min,余量为0.3mm,设置切削层深度选项相关参数,深度模式:从包覆插补至轮毂,每刀深度恒定,距离为刀具的30%,加工模块选择如图3所示,其刀路轨迹如图4所示。

图3 叶轮加工模块

图4 叶轮粗加工

2.2.2叶片精加工

精加工包含叶片精加工和分流叶片精加工两部分,叶片精加工主要参数为:采用刀具为直径3mm的硬质合金球头铣刀,主轴转速为8000r/min,进给速度为400mm/min,设置叶片精加工驱动方法,要精加工的几何体为叶片,要切削的面为左面、右面和前缘,叶片边缘点为沿叶片方向,切削方向为顺铣,起点为后缘,分流叶片的参数设置步骤与叶片参数设置相同,其刀路轨迹如图5、图6所示。

图5 叶片精加工轨迹

图6 分流叶片精加工轨迹

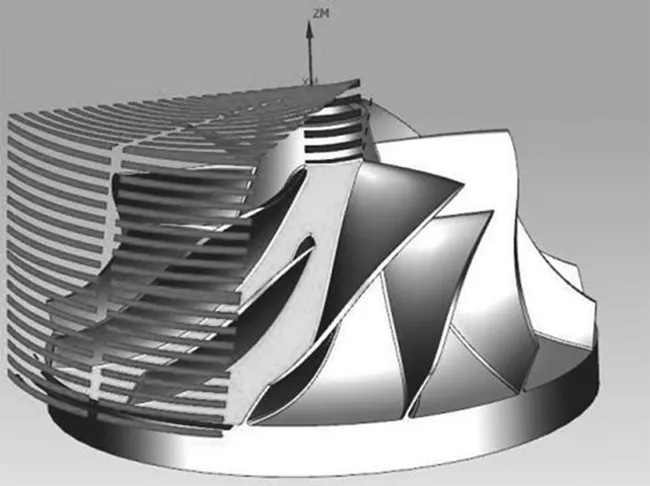

2.2.3轮毂精加工

精加工采用刀具为直径3mm的硬质合金球头铣刀,主轴转速为8000r/min,进给速度为400mm/min ,轮毂精加工驱动方法设置,叶片边缘点为沿叶片方向,切向延伸刀具的50%,后缘边定义与前缘相同,切削方向为顺铣,模式为单向,其刀路轨迹如图7所示。

图7 轮毂精加工轨迹

2.2.4圆角精加工

精加工采用刀具为直径2mm的硬质合金球头铣刀,主轴转速为8000r/min,进给速度为300mm/min ,圆角精加工驱动方法设置,要加工的几何体为叶根圆角,切削的面为左面、右面和前缘,驱动模式为较低的圆角边,切割条带为步进,切削方向顺铣,其刀路轨迹如图8、图9所示。

图8 叶片圆角精加工

图9 分流叶片圆角精加工

3 五轴加工中心后置处理

UG NX 8.5虽然自带有部分后置程序,但因为机床结构和数控系统等不同,软件自带的后置处理程序没有通用性,需进行专门的开发,此次利用UG后处理构造器创建适合机床的后处理文件[1]。我院的机床控制系统为西门子840D,其后处理编辑如图10,生成的程序格式如图11。

图10 后处理编辑

图11 程序格式

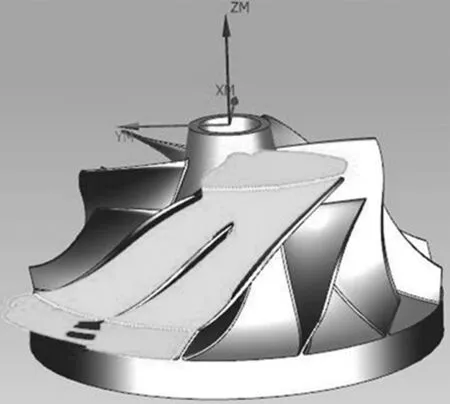

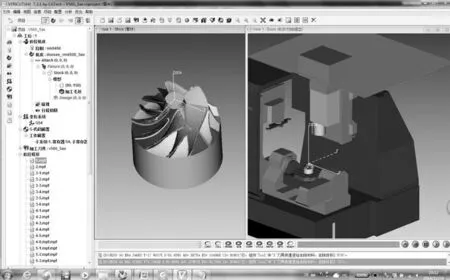

4 叶轮数控加工仿真优化及实体验证

VERICUT是专业的数控加工仿真和优化软件,应用它可以验证程序的正确性,减少零件首件调试风险,避免潜在的碰撞错误等,提高加工效率[5,9]。根据我院购置Hi_V560五轴加工中心,系统为西门子840D,摇篮式结构,在软件中建立好机床模型,添加刀具和程序进行仿真验证及优化。该叶轮加工结果如图12所示。

图12 叶轮的仿真加工

5 结束语

本文通过UG软件完成叶轮的建模,避免了软件间的数据转换,运用UG软件中叶轮加工模块,生成了叶轮的五轴粗,精加工相应的刀路轨迹,降低了编程人员工作,提高了效率,最后利用VERICUT构建了Hi_V560五轴加工机床,并进行了仿真优化,验证了程序的正确性,降低了机床碰撞的风险,减少了废品和重复工作,因此利用UG叶轮加工模块的对叶轮加工具有重要的意义。

[1] 丁刚强. 整体叶轮五轴数控加工技术的研究[J].制造技术与机床,2013(4):100-103.

[2] 李群,陈五一, 单鹏, 等.基于 UG 的复杂曲面叶轮三维造型及五轴数控加工技术研究[J].航天制造技术,2007,8(4):40-44.

[3] 杨晗. 基于UG和VERICUT整体叶轮数控加工与虚拟仿真的研究[J].制造技术与机床,2013(6):61-64.

[4] 唐进元,尹凤.基于MasterCam的三大类型五轴机床后置处理程序编制方法[J].制造技术与机床,2010(8):32-38.

[5] 李云龙,曹岩,魏娟,等.数控机床加工仿真系统VERICUT [M].西安:西安交通大学出版社,2005.

[6] 贾健明,杨继平,薛亮.整体叶轮的多轴数控加工技术[J].航天制造技术,2002(6):3-8.

[7] 于源,负敏,王小椿.整体叶轮五轴粗加工多级刀位规划的计算方法[J.西安交通大学学报,2002,36(1):39-42.

[8] 北京兆迪科技有限公司.UG NX 8.5数控加工教程[M].北京: 机械工业出版社,2013.

[9] 郑贞平,黄云林,黎胜容.VERICUT7.0中文版数控仿真技术与应用实例详解[M].北京: 机械工业出版社,2011.

[10] 贺明,张平.一种面向叶轮的五轴数控高效加工方法[J].组合机床与自动化加工技术,2014(7):139-141.

(编辑李秀敏)

Study on NC Machining of Integral Impeller

ZHENG Cai-guo,ZHENG Fei,TANG Ke-yan,WEN Qiong

(College of Engineer and Technical,Chengdu University of Technology , Leshan Chengdu 614007,China)

In order to manufacture the integral impeller by NC machining ,a model of the integral impeller was established with UG software ,and the tool path was carried out .the NC code is correct based on VERICUT software. the machining quality of the parts accords with the anticipative machining requiements.Provides design idea and means for CNC machining of other complex parts,it is significant for machining parts.

integral impeller; NC machining; VERICUT

1001-2265(2015)11-0117-03DOI:10.13462/j.cnki.mmtamt.2015.11.033

2015-01-13;

2015-02-26

成都理工大学工程技术学院院级青年科学基金(C122014005)

郑才国(1977—),男,重庆潼南县人,成都理工大学工程技术学院讲师,硕士,研究方向为数控技术,(E-mail)zcgcd@sohu.com。

TH166;TG659

A