数控机床主轴系统FMECA分析及改进措施

2015-10-31王广勇郭正才朱艳飞

王广勇,郭正才,朱艳飞

(1.山东职业学院 机械工程系,济南 250104;2.太原科技大学 机械工程学院,太原 030024;3.山东理工大学 机械工程学院,山东 淄博 255000)

数控机床主轴系统FMECA分析及改进措施

王广勇1,郭正才2,朱艳飞3

(1.山东职业学院 机械工程系,济南250104;2.太原科技大学 机械工程学院,太原030024;3.山东理工大学 机械工程学院,山东 淄博255000)

根据某国产数控机床生产厂家一年半的数控铣床主轴系统的维修记录,对数控机床主轴系统的故障部位、故障模式、故障原因以及致命度进行分析(FMECA);通过分析发现主轴系统的主要故障部位在轴承、皮带、主轴及丝杠位置处,总计故障率达到了70%,噪声为主要的故障模式,故障原因主要是部件之间存在松动、间隙或者损坏造成。通过致命度分析发现轴承的致命度最高,达到了0.002354;针对轴承、丝杠等故障问题提出了相应的改进措施,为数控机床主轴系统的可靠性设计和分析提供了依据。

数控机床;主轴系统;FMECA;可靠性

0 引言

主轴系统作为数控机床的关键子系统,一旦发生故障,机床将无法正常工作,主轴系统的可靠性对数控机床整机可靠性的影响较为严重[1-2]。在数控机床及数控系统可靠性方面,吉林大学对机床可靠性方面进行了相应的研究,谷东伟[3]等对数控机床主轴系统的可靠性进行评定,为主轴系统设计以及主轴系统可靠性增长提供了依据;张海波[4]、张英芝[5-6]等分析了数控系统的故障部位和原因,且通过分析发现数控系统故障的主要原因是元器件损坏,为提高数控系统的可靠性对伺服驱动板进行了改进;在数控车床可靠性方面,对数控车床的故障分布规律及可靠性进行了研究,并建立数控车床主轴的模糊故障树理论。在数控机床主轴检测方面也有相关学者[7-9]进行研究,如对数控机床主轴振动数据的实时监测,建立了数控机床主轴系统的性能退化模型,以及轴承组件的故障诊断。葛玉华[10]等对数控机床链式刀库的进行了详细的介绍,并通过设计控制程序以提高其可靠性。但是,对于数控机床主轴的FMECA分析,无相关学者进行统计分析,找出主轴系统的薄弱环节。基于此,本文对几十台某型号数控铣床主轴系统进行了FMECA分析,通过分析得出了数控机床主轴系统的故障部位、故障模式以及故障原因的频率图,并针对常发问题提出了相应的改进措施。

1 主轴系统的FMECA分析

机床主轴是机床的关键部件, 它的工作性能对整机性能和加工质量以及机床生产率有直接的影响[11];目前市场上的数控铣床主轴系统是由伺服电机通过同步带或者齿轮使机床Z轴滚珠丝杠旋转带动主轴箱体上下移动。通过对几十台某国产数控铣床进行为期一年半的跟踪记录,对其故障部位进行统计分析,归纳建立主轴系统的可靠性数据库,其中部分故障部位解释如下:

轴承:主要是支承旋转主轴以及Z轴固定丝杠处的轴承;

皮带:指的带动Z轴丝杠旋转的皮带;

主轴:指旋转主轴上面一些附件;

刀夹处:指主轴装夹刀具的部位。

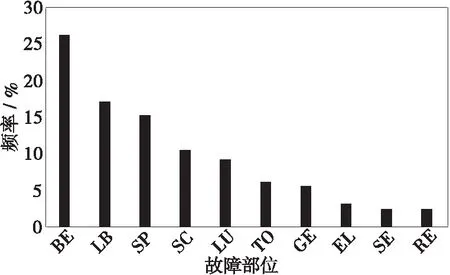

根据所建立的数控机床主轴系统的可靠性数据库,对数控机床主轴系统的故障部位进行统计分析,得出故障部位的次数及频率如表1所示和故障部位的频谱图如图1所示;从频谱图上可以看到轴承的故障率最高达到了26%,其次为皮带、主轴和丝杠故障率超过10%,因此减少轴承、皮带、丝杠以及主轴部件的故障是提高主轴系统可靠性的关键。

表1 主轴系统故障部位频次及频率

图1 故障部位频率图

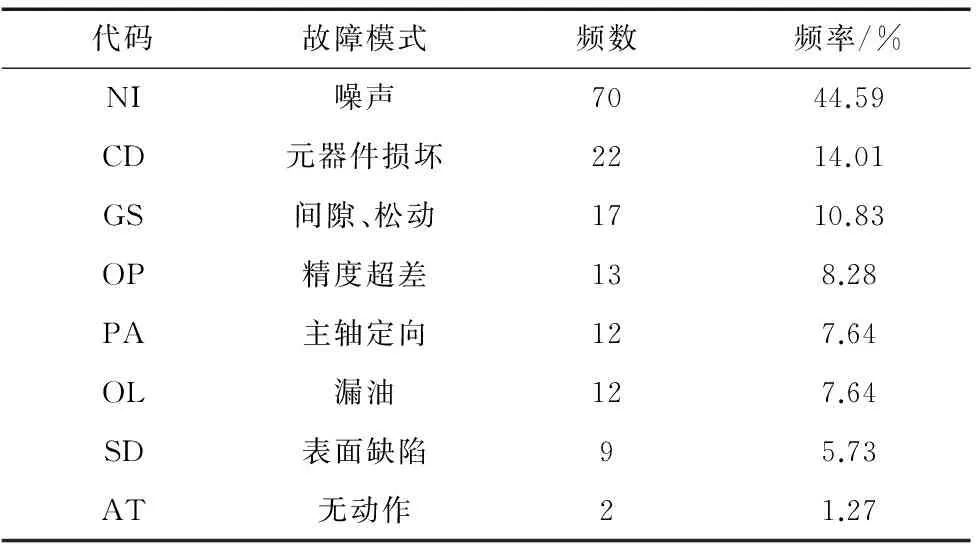

表2给出了主轴系统的故障模式图,故障模式主要为故障的表现形式,通过图2可以看到故障模式噪声的频率最高,达到了45%高于其他故障模式;其中元器件损坏、间隙、松动以及精度超差故障模式的总计达到了33%,这几项占了故障模式的绝大部分比重。

表2 主轴系统的故障模式频次与频率表

图2 主轴系统故障模式频率图

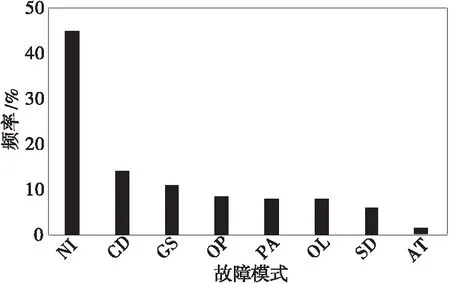

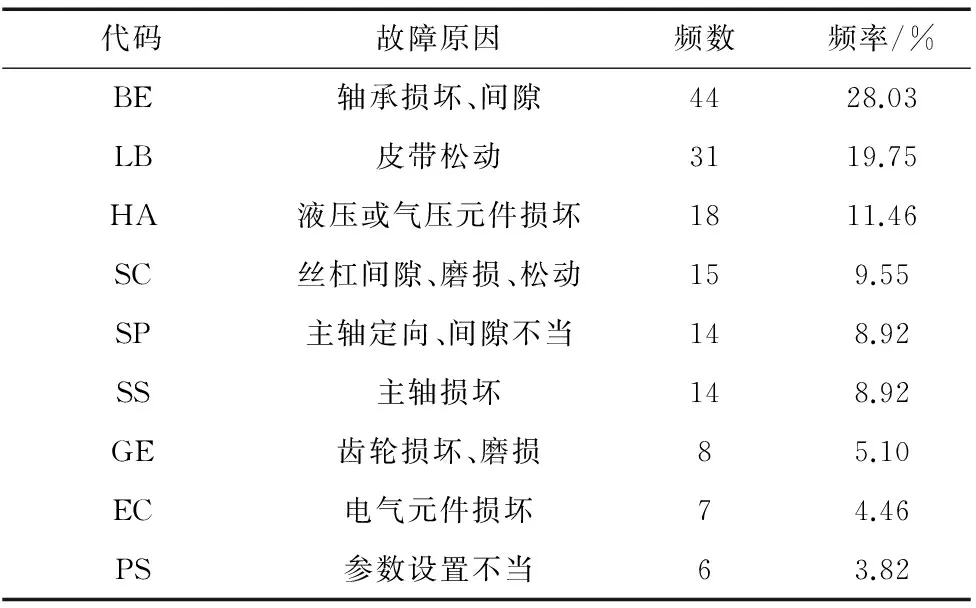

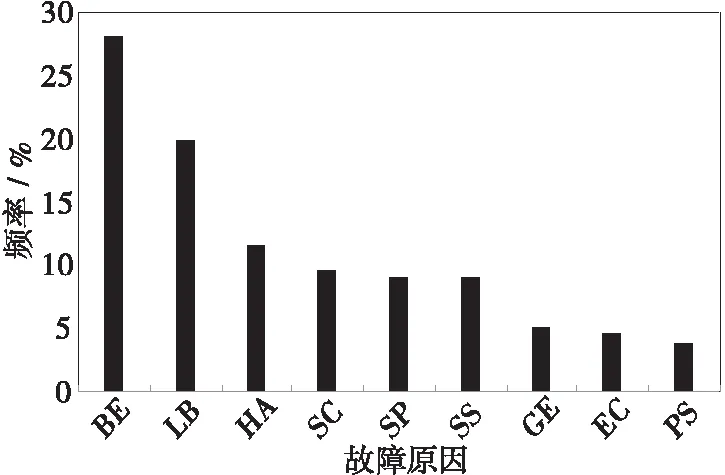

根据故障部位及故障模式对故障原因进行分析,得出了表3故障原因频次及频率,通过图3故障频率图可以看到轴承的损坏、间隙以及皮带的松动造成故障的频率达到了48%,约占故障总频率的一半,故提高轴承和皮带的可靠性对主轴系统的可靠性的提高具有关键的影响。

表3 主轴系统故障原因频次及频率

图3 主轴系统故障原因频率图

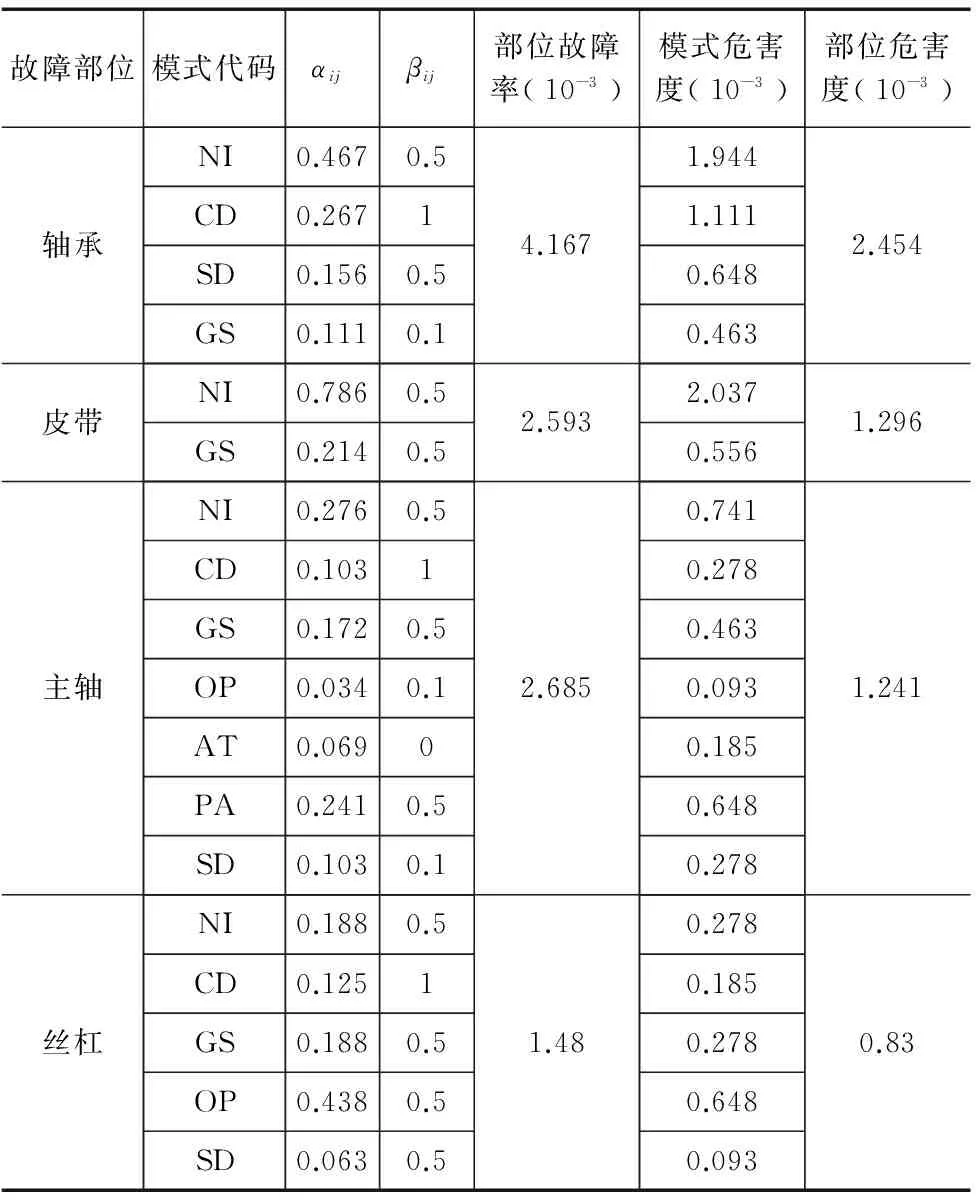

2 相关部件的致命度分析

零部件i以故障模式j发生故障致使该零部件发生故障的危害度CRij,其计算公式为[12]:

CRij=αijβijλi

零部件i对整机的危害度为:

式中:n为零部件i出现故障模式的种类数;

aij为零部件i以故障模式j引起该部件发生故障的故障模式概率,计算公式为:

aij=nj/ni

其中,nj为零部件i第j种故障模式出现的次数;

ni为零部件i全部故障模式发生的总次数。

βij为零部件i以故障模式j发生故障造成该零部件损伤的概率。

其中:βij=1表示该件肯定发生损伤;βij=0.5表示该件可能发生损伤;βij=0.1表示该件很少发生损伤;

βij=0表示该件无影响。

其中:Ni为零部件i在规定时间内的故障总次数;

∑t零部件i在规定时间内累积工作时间,在本次的数据统计中∑t=10800h。

表4 危害度分析

由数控机床主轴系统的危害度分析,可知轴承对数控机床主轴系统的危害度最高,其次为皮带、主轴自身以及丝杠。

3 改进措施

(1)从故障原因频率图可以看到轴承的损坏、间隙占到故障原因频率的28%,轴承的损坏并未达到其疲劳极限,故轴承的损坏是由其它缺陷造成。故提高轴承的可靠性,首先是在合理选择轴承的型号的同时,应对轴承安装孔的制造工艺进行相应的改进以及合理的控制轴承预紧;其次是通过振动和声音信号的检测手段对轴承位置处进行实时在线检测,提前发现轴承不正常运行问题。皮带的松动是由于皮带在使用过程中或者由于电机与轴之间存在偏差使皮带逐渐松动,可以从改进电机与轴连接的结构形式进行改进如可以采用伺服电机通过联轴器带动轴的方式以提高此环节的可靠性。

(2)由于丝杠螺母副具有预紧结构,预紧力的大小对丝杠的磨损具有一定的作用,造成机床加工精度降低,因此提高丝杠螺母副的精度保持性对主轴系统的可靠性提高具有重要的意义。

(3)由于主轴箱体制造工艺存在误差,造成主轴定向以及存在间隙的情况,因此提高主轴箱的制造工艺、装配工艺以及主轴组件动平衡检测时检测精度的提高,对改善主轴的定向以及间隙具有重要的作用。

4 结论

(1)在数控机床主轴系统中,轴承位置是故障的多发部位,其次为皮带、主轴、丝杠位置,故障频率总计将达到70%,因此提高它们的可靠性对提高机床主轴系统的可靠性乃至整个机床的可靠性具有重要性。

(2)噪声在数控机床主轴故障模式中所占的频率最高达到了48%,故障原因为轴承的损坏、间隙以及皮带的松动,因此合理选择轴承、皮带的类型,加强对轴承、皮带位置的在线动态监测对事故发生的预防具有重要的作用。

(3)通过危害度分析,轴承缺陷对数控机床主轴系统的危害度影响最大。

[1] 周大帅. 高速电主轴综合性能测试及若干关键技术研究[D].北京: 北京工业大学, 2011.

[2] 董新峰, 李郝林, 余慧杰. 基于最大熵原理与鉴别信息的机床主轴系统退化分析[J].振动与冲击, 2013, 32(5) : 62-64.

[3] 谷东伟, 申桂香, 张英芝,等.数控机床主轴系统可靠性评价[J].中南大学学报(自然科学版),2013, 44(2):540-545.

[4] 张海波, 贾亚洲, 周广文,等.数控系统故障部位及其原因分析[J].吉林大学学报(工学版), 2004, 34(4):260-263.

[5] 张英芝, 申桂香, 贾亚洲,等.数控车床故障分布规律及可 靠性[J].农业机械学报,2006, 37(1):156-159.

[6] 张英芝, 申桂香, 薛玉霞,等.数控车床主轴模糊故障树分析[J].吉林大学学报(工学版), 2006, 36(2): 65-68.

[7] 万海波, 杨世锡. 基于HHT的数控机床主轴振动监测系统的研制[J].振动与冲击, 2014, 33(6): 48-52.

[8] 黄海凤, 高宏力, 许明恒,等.数控机床主轴系统性能退化评估方法[J].振动、测试与诊断, 2013,33(4): 646-652.

[9] 谢小正, 赵荣珍, 靳伍银.数控机床主轴轴承故障知识获取方法[J]. 振动、测试与诊断, 2013, 33(5): 804-808.

[10] 葛玉华, 韩军, 冯虎田,等.链式刀库换刀控制程序设计及可靠性保障措施[J].组合机床与自动化加工技术,2013(1):61-64.

[11] Lin Ching-torng , Wang Mao-jiun J. Hybrid fault tree analysis using fuzzy sets[J]. Reliability Engineering and System Safety, 1997,58: 205 -213 .

[12] 贾志成, 胡忠翔, 申桂香,等.数控机床故障模式的对比分析[J].兵工学报, 2009, 30(1):86-90.

(编辑李秀敏)

FMECA and Improve Measurement of Spindle System of CNC

WANG Guang-yong1,GUO Zheng-cai2,ZHU Yan-fei3

(1.Department of Mechanical Engineering,Shan Dong Polytechnic, Jinan 250104, China; 2.College of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China)

Based on the maintenance record of computer numerical control (CNC) machine spindle system in one and half year, the failure modes, effect and criticality analysis (FMECA) was analyzed. The frequent failure position of bearing, belt, spindle and screw were up to 70%, the failure modes is mainly noise, failure cause is mainly clearance or damage. the criticality analysis of bearing was highest reached 0.002354; Aiming the failure position, the corresponding improvement measures were put forward to provide a basis for the reliability design and analysis of CNC spindle system.

CNC machine;spindle system;FMECA;reliability

1001-2265(2015)11-0111-03DOI:10.13462/j.cnki.mmtamt.2015.11.031

2015-01-30;

2015-03-06

王广勇(1970—),男,济南人,山东职业学院副教授,硕士,研究方向为数控技术,(E-mail)wgy_0531@163.com。

TH166;TG659

A