基于机器视觉的微点焊系统研究与设计*

2015-10-31陈树越

袁 斌,陈树越

(常州大学 信息学院,江苏 常州 213164)

基于机器视觉的微点焊系统研究与设计*

袁斌,陈树越

(常州大学 信息学院,江苏 常州213164)

针对电子装备行业中电子器件铜丝焊接靠人工难以精确定位,以及生产效率低下的突出问题,提出了基于机器视觉的微点焊系统,着重阐述了该系统中的视觉系统算法的设计步骤,首先通过工业CCD相机采集图像,经过灰度化,中值滤波预处理,阈值分割,Blob分析得到焊盘区域,将焊盘区域图像从RGB空间转到HSV空间,分析S分量得到铜丝线区域。实验结果证明该系统在速度和精度上都可满足焊线生产的需求,大大提高了产品质量和生产效率。

微点焊机;机器视觉;图像处理;定位

0 引言

机器视觉系统是把工业镜头当作人的眼睛去测量和判断,通过机器视觉产品将被测物转换成图像信号,传送给专门的图像处理系统,根据颜色、像素的分布和光的亮度转变成数字化信号。图像系统对这些信号进行各种运算来获取被测物的特征,从而根据判断的结果来控制设备的运作。机器视觉系统的特点是提高生产的自动化程度,在一些不适合人工作业的危险环境或者人眼难以满足工作需要的工作环境,就可以用机器视觉来代替人工视觉,机器视觉的运用,能够提高在工业生产过程中检查产品的质量效率和精度,在很大程度上降低了人工成本,提高了工作效率。正是由于机器视觉对于信息的迅速采集和分析,能够自动处理和设计信息以及加工控制信息的集成,在现代自动化生产过程中,人们将机器视觉系统广泛的运用在工况监视,成品检验、质量控制、工艺制造、安全监控等领域[1-5]。

针对在电声电子元器件的生产装配过程中,电路板上的铜引线是柔性的并且焊线的直径一般是30μm到500μm,在点焊过程中很难识别和精确的定位的问题[6-7],本文提出利用机器视觉技术对铜丝线位置进行识别,然后将位置信息传递给二维运动平台进行精确定位,最后由微点焊机器人完成铜引线的焊接。采用机器视觉代替人工视觉,提高电声电子器件点焊的效率和质量。实验结果表明,本文所述的基于机器视觉的微点焊系统,在速度和精度方面都可满足焊线生产的需求,且具有较好的鲁棒性。对于电声电子元器件焊接设备的自动化、智能化有一定的参考意义,为自动焊线机的设计和产业化提供了重要依据。

1 系统构成与原理

基于机器视觉的微点焊系统主要由机器视觉系统,工控机,二维平台运动控制系统、点焊机和所组成,其中机器视觉系统包括软件系统和硬件系统两个部分。软件系统主要指有关图像的采集分析处理;硬件系统包括光源、镜头、工业相机、图像采集卡等。二维平台运动控制系统通过PLC对机械运动机构进行控制。首先运动平台将待测工件运动到相机下面,视觉系统完成对工件的图像采集,并传送到工控机进行分析和处理,得到铜丝线的焊接位置坐标,工控机将坐标传送到PLC系统,PLC系统驱动运动机构将工件移动到点焊机下方,并驱动点焊机进行焊接。图1是微点焊系统的系统结构原理图。

图1 微点焊系统组成

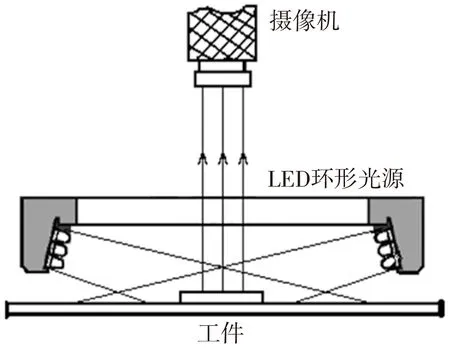

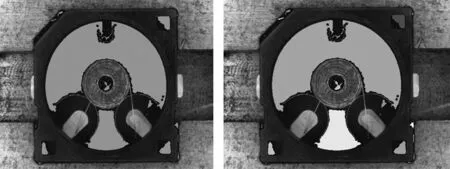

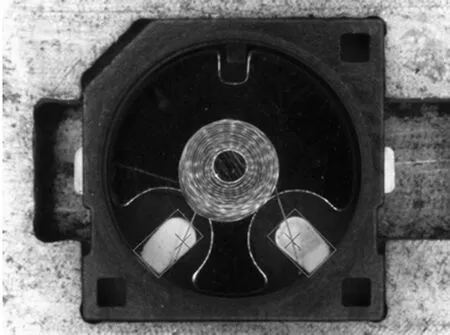

在机器视觉系统中,光源具有非常重要的作用,选择合适的光源成为决定整个系统成败的关键因素,光源的主要目的就是将被测物体与背景尽量明显分别,获得高品质、高对比度的图像。综合考虑待测工件形状,光滑程度,平坦度,表面光泽,以及现场工作环境等因素,系统光源选用白色角度照射LED环形光源作为主光源,如图2所示。在上述装置下,采集到的工件图像如3所示。

图2 系统光源

图3 工件图像

2 铜丝线定位检测算法

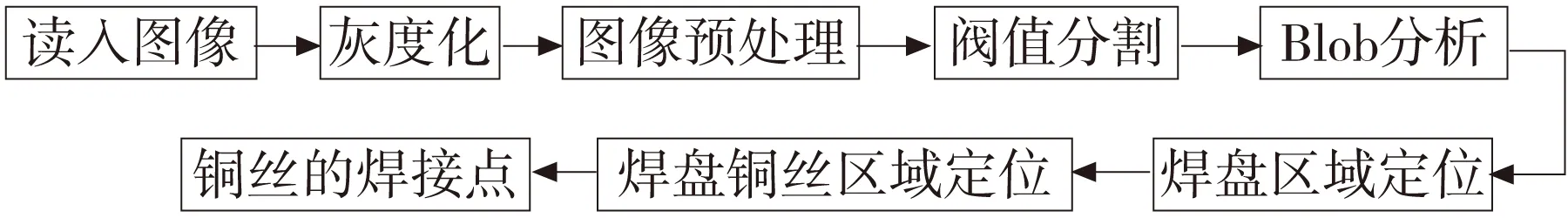

对图3所示的图像进行如图4所示的算法处理。具体的步骤如下:

图4 软件算法框图

步骤1:灰度化

因工业相机是彩色相机,将彩色图像转换为灰度图像。公式(1)是其转换的算式:

f(x,y)=

r(x,y)×0.299+g(x,y)×0.587+b(x,y)×0.114

(1)

其中r(x,y),g(x,y),b(x,y)分别为彩色图像中RGB三个通道在(x,y)位置的灰度值,f(x,y)是灰度图像的像素值。图5是灰度图像。

图5 灰度图像

步骤2:图像预处理

工件在图像的采集与传输过程中,总会出现一定的噪音干扰,需要在图像分析之前,对图像进行去噪。中值滤波对脉冲噪声有良好的滤除作用,特别是在滤除噪声的同时,能够保护信号的边缘,使之不被模糊[8-9]。二维中值滤波输出为

(2)

图6 中值滤波图像

公式(2)中:A为窗口,{fij}为二维数据序列,这样处理的特点是:当在窗口内,被噪声污染的像素不超过滤波器区域的一半时,噪声会被抑制;当在窗口内,被噪声污染的像素超过滤波器区域的一半时,噪声会得到保留。本实验采用窗口尺寸是3×3。得到的效果图如图6所示。

步骤3:阈值分割

对图6进行阈值分割,经过对多个工件的图像分析,本实验阈值T=25。图7是阈值分割的结果。浅灰色部分表示灰度值是小于等于T的区域。

图7 阈值分割图像

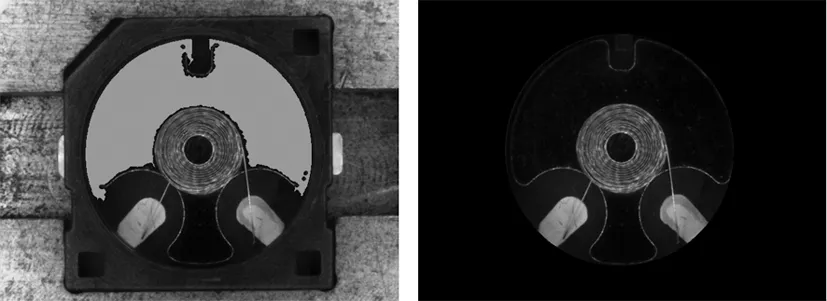

步骤4:Blob分析

为了得到焊盘所在的区域,需要提取图6中的圆圈区域,图7有很多孔洞,故对图7进行闭运算,结构元素为半径为7的圆,得到图8a。对图8a进行8连通域分析,得到各个离散的区域图,如图8b所示,不同的颜色表示不同的区域。对图8b的各个离散区域进行特征分析,选取面积作为区别特征,它描述区域的大小,是目标区域尺度的度量,最简单的区域面积计算方法是统计区域边界与区域内包含像素点的数目,其计算公式如公式(3)所示:

(3)

其中,R表示区域像素的集合,A是区域R的面积。选出面积最大的区域,此区域即是工件内部圆盘区域一部分,如图8c中浅灰色部分所示。对图8c中的浅灰色区域求外接圆,获取外接圆对应的工件图像部分,如图8d所示。将图8d取阈值T=60,得到如图8e中的浅灰色部分。

(a) (b)

(c) (d)

(e)

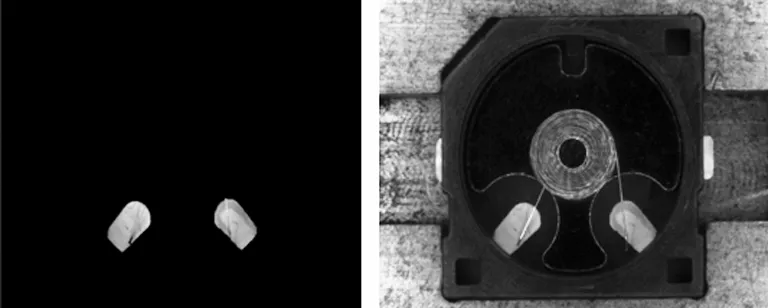

步骤5:焊盘区域定位

为了得到焊盘区域,对图8e中的浅色区域进行开运算,结构元素为半径为7的圆,腐蚀掉铜丝线,并对区域进行8连通域分析,因为焊盘的区域接近于矩形,所以选择矩形度作为特征。矩形度反映物体对其外接矩形的充满程度,其计算公式如式(4)所示:

(4)

A0表示物体的面积,AR表示物体最小外接矩形的面积。R的值在0~1之间,当物体为矩形时,R取得最大值1.0。本实验矩形的特征选取0.8,且A0大于1000的区域,得到结果如图9所示,图中1和2区域就是焊盘区域。

图9 焊盘定位区域

步骤6:焊盘铜丝区域定位

为了得到铜丝线区域,在图3中,提取以图9为AOI(Area of Interest)的图像,得到焊盘区域的图像,如图10a所示。为了更好地分辨颜色信息,将图10a从RGB空间转换到HSV空间[10],并提取该图像中的S分量,对S分量图取T=130,并对区域进行8连通分析,选取面积大于150的区域,该区域就是铜丝线的区域,如图10b所示。

(a) (b)

步骤7:铜丝的焊接点确定

针对图10b的铜丝线区域,为了让焊枪在最佳的位置进行焊接,需要求该区域的中心点坐标xc,yc,即是焊接点坐标。因为焊盘上的铜丝线都是近似于一条直线,所以中心点坐标采用公式(5), 公式(6)计算得到:

(5)

(6)

图11 焊接点位置

3 结论

针对在电子元器件的生产装配过程中,电路板上的铜引线是柔性的并且焊线的直径一般是30μm~500μm,在点焊过程中很难识别和精确的定位的问题,提出了基于机器视觉的微点焊定位系统的研究与实现,该系统已经在实际生产中得以应用和验证,在速度和精度方面都可满足焊线生产的需求,且具有较好的鲁棒性,对于微点焊设备的自动化、智能化和国产化有一定的参考意义。

[1] 吴冬春,李金友.基于模糊控制的焊缝自动跟踪系统的设计[J].组合机床与自动化加工技术,2011(6):73-76.

[2]廖维.基于机器视觉的工件加工尺寸在线测量方法与系统研究[D].武汉:武汉理工大学,2012.

[3]潘武,张莉彦,徐俊成.基于机器视觉的工件的在线检测[J].组合机床与自动化加工技术,2012(7):75-78.

[4] 伍济钢,宾鸿赞.薄片零件尺寸机器视觉检测系统研究与开发[J].机床与液压,2010,38(17):86-88.

[5]王晓东,宋洪侠,刘超,等.基于机器视觉的微小型零件测量与装配控制[J].哈尔滨工程大学学报,2011,32(9):1117-1122.

[6]李晓舟,于化东,于占江,等.微小尺寸零件表面缺陷光学检测方法[J].兵工学报,2011,32(7):872-877.

[7] 郭强生,靳卫国,周庆亚.集成电路粘片机视觉检测技术研究[J]. 电子工业专用设备,2005,7(126):34-39.

[8] 徐勇.边缘结构保持型的图像滤波算法研究[D].合肥:合肥工业大学,2011.

[9] 王波.滤波算法在图像增强中的应用研究[J].计算机仿真,2013,30(3):364-367,407.

[10] Rafael C Gonzalez, Richard E Woods. Digital Image Processing (3rd Edition)[M]. New York: Pearson Prentice Hall, 2007.

(编辑李秀敏)

Research and Design on Micro Spot Welder Based on Machine Vision

YUAN Bin,CHEN Shu-yue

(School of Information,Changzhou University,Changzhou Jiangsu 213164,China)

To solve the problems that copper wire in electronic devices is difficult to be located manually in electronic equipment industry, and production efficiency is low. Micro spot welder based on machine vision is presented. The design of the algorithm in the visual system is emphasized. The image is captured by a CCD industrial camera, and bonding Pad region is located by image gray processing, median filtering pre-processing, threshold segmentation, blob analysis. The image corresponding to the bonding Pad region is transformed from RGB to HSV, and the copper wire region is located in S component. Experimental results show that speed and accuracy of the system is good enough to meet the practical application requirement.The product quality and production efficiency is greatly improved.

micro spot welder; machine vision; image processing; location

1001-2265(2015)11-0052-03DOI:10.13462/j.cnki.mmtamt.2015.11.015

2015-05-29

国家自然科学基金面上项目(51176016);江苏省产学研联合创新资金项目(BY2014037-11)

袁斌(1974—),男,江苏徐州人,常州大学实验师,研究方向为智能仪表与控制研究与开发,(E-mail)ybin@cczu.edu.cn。

TH122;TG506

A