大型数控车床主传动系统衍变可行性研究

2015-10-31盖立武韩东义郭旭红

盖立武, 韩东义,郭旭红

(1.苏州市职业大学 机电工程学院,江苏 苏州 215104;2.纽威数控装备有限公司,江苏 苏州 215163;3.苏州大学 机电工程学院,江苏 苏州 215021)

大型数控车床主传动系统衍变可行性研究

盖立武1,3, 韩东义2,3,郭旭红3

(1.苏州市职业大学 机电工程学院,江苏 苏州215104;2.纽威数控装备有限公司,江苏 苏州215163;3.苏州大学 机电工程学院,江苏 苏州215021)

通过对某大型数控车床的主传动系统进行分析计算,采用公比和级比相等的原则对传动轴的中、高速齿轮进行了重新设计,找出影响主传动系统高速齿轮最高转速偏高的因素,采取了两种调整方案,比较发现第一种调整方案有着较大优势。然后对主传动系统的I-II轴的中心距和部分齿轮的齿数进行了调整,使其衍变为3~500rpm的高速主传动系统。新的主传动系统完全继承了原主传动系统的传动轴和主轴组件,满足了模块的互换性要求,降低了产品的制造成本,缩短了产品的市场响应时间,对其它类似机床主传动系统的衍变起到了重要的启迪作用。

数控车床;主传动;衍变

0 引言

数控机床行业竞争越来越激烈,机床厂家为了提高竞争力在制造机床产品时常常需要满足客户提出的各种要求,客户对机床产品的要求不同,机床的主传动系统也要与之相适应,而设计一套完整的主传动系统过程复杂、工作量大,在国、内外只有大型的机床厂家才能有足够的设计人员较为及时的响应客户需求的变化,但也会造成设计、制造成本的大幅上升。对于中小型机床企业来讲技术力量、制造能力都无法和大型机床企业相抗衡。对客户提出的改变机床性能参数的要求,除非订单很大,否则重新设计从经济上来讲是不可行的。而对于一些大型、重型的机床,客户往往需求机床的数量很少,机床的性能参数又会根据实际加工的需要提出不同的要求。这一客户群又是中、小型企业的主要客户群[1-3]。本文根据设计工作中积累的经验,在对某一大型数控车床的主传动系统进行分析计算的基础上,通过微量的修改设计,在保持原有的主轴组件和箱体外形尺寸不变的情况下使其能快速衍变为新的主传动系统。

1 原有的主传动系统参数

某大型数控车床主传动系统基本参数如下:

(1)

其中:nmin—主轴最低转速;

nmax—主轴最高转速;

nj—主轴额定转速(也即主轴达到恒功率输出时的最低转速);

Rn—主轴调速范围。

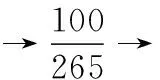

传动路线为:

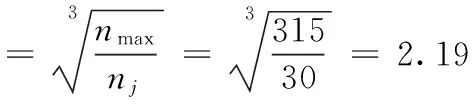

其中,Ⅱ-Ⅲ轴之间为滑移齿轮组。此外机床配置的主轴电机FANUC α i22/7000的额定转速n电额=1500rpm,正常工作下V形带的线速度V带≤15m/s,高速齿轮线速度V轮≤12.5m/s,主传动系统的公比

(2)

2 主传动系统分析计算

在某种情况下,可能需要主传动系统具有更大的调速范围,更高的输出转速。下面探讨配置FANUC α i22/7000主轴电机,主轴最高转速nmax=500rpm,主轴额定转速nj=30rpm,主轴最低转速nmin=3rpm时的调速方案。出于尽量提高机床主轴箱模块的通用性,便于组织生产及降低成本考虑,希望能在现有三档主轴箱基础上实现该调速要求,或对其作较小变动实现。显然利用现有三档主传动系统直接升高电机转速,进行电气调速是最简单易行的方案[4-6]。但是否可行,需进行分析后才能得出结论。分析如下:

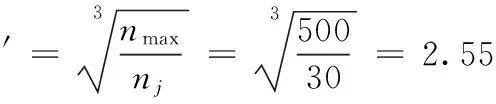

(3)

若使主轴输出无速度缺口,则必满足电机恒功率调速范围Rdp≥φ′,则有电机最高转速:

nmax电≥n电额×Rdp=1500×2.55=3825rpm

(4)

取3850rpm,按传动路线计算实际输出转速,得主轴最高转速nmax主=368rpm<<500rpm,误差为26.4%,显然,是因为原公比φ(2.19)<φ′(2.55),而系统级比仍为2.19,故不可行[7]。若将电机转速继续提高,则满足nmax主=500rpm时有:

(5)

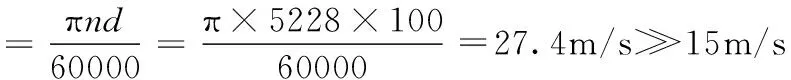

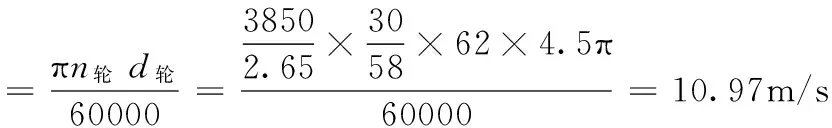

电机带轮节径d=100mm,故得皮带线速度为:

(6)

同时,高速齿轮线速度为:

15.6m/s>12.5m/s

(7)

高速齿轮线速度超出许用值很多,造成噪音超标,故也不可行。

3 主传动系统调整方案

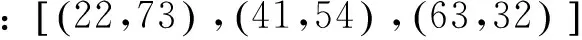

因此必须通过调整传动比,使公比φ′=2.55,级比也为2.55来实现[8]。为保证结构上可行性,可类比该传动齿轮参数及各传动组传动比进行。为使轮系中心距不做较大变动,首先仍保留滑移齿轮组齿数和ZΣ=93,其它两传动组与原系统相同。滑移齿轮低速齿轮仍采用22/71一对,级比2.55,欲求解其它中、高速两对齿轮参数,根据主传动路线建立以下方程:

(8)

解得

(9)

(10)

解得

(11)

由以上可得:

①高速齿轮升速比

(12)

在许可范围之内。

②主轴实际输出转速

(13)

误差为1%,满足实际需求。

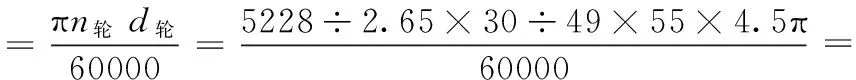

③高速齿轮线速

(14)

略微超出许用值,但可以正常工作。

④高速齿轮转速

(15)

显然,上述几项指标除高速齿轮最高转速偏高外,其它都比较合理。转速偏高易引起传动轴振动,故应采取措施予以抑制,降低最高转速。有以下两种可行方案(尽量不变动各传动轴中心距):

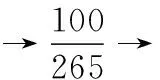

方案一:增大初级Ⅰ-Ⅱ轴降速比iⅠ-Ⅱ,减小末级Ⅳ-Ⅴ轴降速比iⅣ-Ⅴ,保持Ⅱ-Ⅲ轴传动比iⅡ-Ⅲ不变[9]。

对于传动比的调整,应遵循按基本公比1.06n的原则进行。经试算,取n=3,即调整传动比倍数为1.063。于是有:

(16)

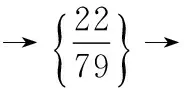

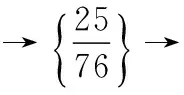

在保持齿轮强度的基础上,查表找到与传动比最接近的两对齿轮为:(30,58)及(25,76)。可见,Ⅰ-Ⅱ轴传动齿轮齿数和ZΣ=88,故中心距aⅠ-Ⅱ需改变;而末级Ⅳ-Ⅴ轴传动齿轮齿数和仍为

ZΣ=25+76=22+79=101

(17)

故中心距aⅣ-Ⅴ不需做调整。同时有:

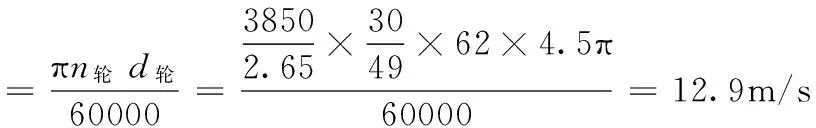

①高速齿轮转速

(18)

②高速齿轮线速度

(19)

满足使用要求。

该方案各相关参数都能较好的满足使用要求,虽升速齿轮径向尺寸增大,但经过结构设计发现不会与其它零件产生干涉[10]。

方案二:拉低升速曲线斜率,同时减小末级Ⅳ-Ⅴ轴降速比iⅣ-Ⅴ。

通过以上两方案对比不难发现,方案一是最理想的调速方案,仅需调整中心距aⅠ-Ⅱ和部分传动齿轮齿数,即可使原系统衍变为3~500rpm高速主传动系统。并且,所有传动轴和主轴组件都可以互相通用,主轴箱箱体的外形尺寸完全一致,满足模块的互换性要求。至此,完成了从5~315rpm主传动系统到3~500rpm主传动系统的衍变。

新的主传动系统传动路线为:

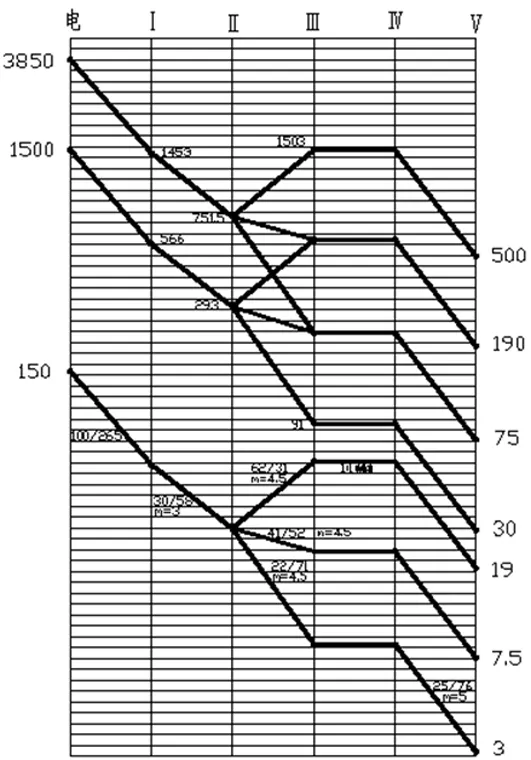

3~500rpm主传动系统转速图如图1所示。

图1 3~500rpm主传动系统转速图

4 结束语

通过对某大型数控车床的主传动系统进行分析计算,找出影响主传动系统衍变的因素,然后针对性进行微量的的修改设计,使现有的主传动系统衍变为适应新的切削条件下的全新主传动系统。新的主传动系统完全继承了原主传动系统的传动轴和主轴组件,满足了模块的互换性要求,降低了产品的制造成本,缩短了产品的市场响应时间,使同一机床迅速衍变出适应不同切削条件下的变形产品成为可能。

[1] 许铭生, 杨福年.φ1000mm系列卧式车床主传动系统的优化设计[J].机械设计,2011,28(8):93-96.

[2] 施金良,刘飞,许弟建,等.变频调速数控机床主传动系统的功率平衡方程[J].机械工程学报,2010,46(3):118-124.

[3] 王战中,韩彦军,王为杰,等.机床主传动系统双公用齿轮设计研究[J].机床与液压,2005(7):50-51.

[4] 孔伟.数控机床主传动比的确定[J].装备机械,2003(3):14-15.

[5] 张福荣. 数控机床主传动系统的噪声分析与控制[J]. 机械研究与应用,2005,18(2):39-45.

[6] 刘凤利,李辉. 机床主传动系统优化设计[J]. 河北理工学院学报,2001,23(1):33-37.

[7] 陈心昭.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[8] 成大先.机械设计手册(第三卷)[M].北京:化学工业出版社,2002.

[9] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[10] 孙桓,陈作模.机械原理[M].北京:高等教育出版社,2000.

(编辑李秀敏)

The Feasibility Study of The Main Drive System’s Evolution of Large Numerically Controlled Lathe

GAI Li-wu1,3,HAN Dong-yi2,3,GUO Xu-hong3

(1.Mechanical and Electronic Eng. Department, Suzhou Vocational University,Suzhou Jiangsu 215104,China;2. Neway CNC Equipment (Suzhou) Co.Ltd.,Suzhou Jiangsu 215163,China)

Through analysis and calculation of the main drive system of a large CNC lathe and by using common ratio and ratio of transmission shaft, a high speed gear for the principle of equal is designed to find out the factors that effect of main drive system of high speed and to take the two adjusting the whole scheme. It is also found that the first adjustment scheme has a great advantage. Then the center of the main drive system of I-II shaft and gear number of teeth were adjusted to evolve into 3~500 rpm speed master drive system. New main drive system of fully inherited the owner transmission system of the shaft and the spindle components, meeting the needs of the evolution of the module of interchangeability requirement, and reducing the manufacturing cost of the products, and shortening the response time of products in the market, compared to other similar machine tools main drive system, plays an important inspiration.

numerically controlled lathe; main drive system; evolution

1001-2265(2015)11-0041-03DOI:10.13462/j.cnki.mmtamt.2015.11.012

2015-06-15

盖立武(1979—),男,山东滕州人,苏州市职业大学实验师,工程师,研究方向为数控机床的设计及机械加工,(E-mail)glw@jssvc.edu.cn。

TH165;TG502

A