CRH5型高速动车组车轮轮辋疲劳寿命分析

2015-10-31张廷秀陈换过

张廷秀,陈换过,蔡 丽,张 文,陈 培

(浙江理工大学机械与自动控制学院,杭州310018)

CRH5型高速动车组车轮轮辋疲劳寿命分析

张廷秀,陈换过,蔡 丽,张 文,陈 培

(浙江理工大学机械与自动控制学院,杭州310018)

根据国内外车轮相关标准,采用基于有限元法的疲劳寿命分析方法分析了动车组车轮轮辋疲劳寿命。根据UIC510-5和BS EN13979标准,确定了车轮运行过程中的载荷工况,进而编制了动车组车轮在不同工况下的载荷谱。借助有限元软件分析了不同工况下动车组车轮的应力状态并获得了轮辋危险部位的应力谱,结合轮辋材料的S-N曲线和Miner法则对直道、弯道和道岔工况下车轮轮辋危险部位的疲劳寿命进行了估计。结果表明:道岔工况对轮辋危险部位寿命影响最为严重,而直道和弯道的影响相对较小。分析结果为确定车轮的安全检修周期提供了一定的理论依据,对高速动车组的安全运行有实际指导意义。

高速动车组;轮辋;载荷谱;有限元;疲劳寿命

0 引 言

经过几十年的不断发展,我国高速铁路建设已经跻身世界高速铁路的强国之列。车轮在高速动车组列车的安全运行中起着至关重要的作用。然而,随着动车组逐渐向高速化发展,车轮轮辋中的问题也随增多,严重影响了列车的运行安全[1]。轮辋的主要失效形式是辋裂,辋裂是由车轮接触疲劳而引起的踏面深度剥离,因此对轮轨接触区周围轮辋部位的疲劳强度和寿命的分析是研究车轮辋裂的重要内容。

国内外学者针对车轮的疲劳强度和寿命做了大量研究,研究内容主要集中在基于国内外标准的车轮疲劳强度分析和基于载荷谱的车轮疲劳寿命分析。李树林等[2]依据国内外相关标准对CRH3型动车组车轮进行了疲劳强度评定,依据Miner法则分析了车轮的疲劳寿命预测图;Liu等[3]提出了铁路车轮的高周疲劳寿命预测方法,确立了轮对的三维弹塑性有限元模型;梁红琴等[4]参考EN 13979-1的强度校核方法,分析了车轮在直线、曲线及道岔三种运行工况下车轮考察部位的动应力变化范围,探讨了车轮的疲劳强度评定方法;Seo等[5]采用有限元法计算了车轮的残余应力,并通过疲劳极限图对车轮的疲劳强度进行评定;刘旭等[6]分别采用基于单轴疲劳理论的车轮疲劳强度评定准则和Dang-Van多轴高周疲劳评定准则对同一车轮进行疲劳强度计算,并比较两者的安全度和适用范围。这些研究大多以整个车轮为研究对象,而针对轮辋危险部位疲劳强度和寿命的研究相对较少,更缺乏针对具体某个型号的车轮轮辋的研究。

根据国内外的大量案例分析可知,轮辋最容易出现辋裂的部位是距踏面以下15 mm左右的位置,因为该部位容易存在夹杂物且应力值相对较大。针对这种情况,本文以CRH5型高速动车组车轮为研究对象,参考国内外的相关标准,结合车轮材料的S -N曲线和Miner法则,对车轮轮辋踏面下15 mm这一危险部位进行寿命估计。

1 车轮的载荷工况及载荷谱

1.1车轮的载荷工况

国外相关标准UIC510-5和BS EN13979对车轮运行中的直道工况、弯道工况和道岔工况下载荷的位置和方向做了相关规定,如图1所示,并对三种工况载荷的计算方法做了相关规定,计算公式如下:

直道工况1:

弯道工况2:

EZ=1.25Pg/2;EY2=0.7Pg/2(导向轮)或EY2=0.6Pg/2(非导向轮)(2)

道岔工况3:

EZ=1.25Pg/2;EY2=0.42Pg/2(导向轮)或EY2=0.36Pg/2(非导向轮);EY3=0.6Pg/2(导向轮)或EY3=0.6Pg/2(非导向轮)(3)

式(1)-(3)中:EY为等效横向力,EZ为等效垂向力,P为轴重,g为重力加速度。

图1 直道、弯道和道岔工况载荷的位置和方向(单位:mm)

1.2不同工况下车轮的载荷谱

对不同国家的高速列车技术参数分析可知,当列车运行速度达到350 km/h级别时,最大轴重一般要控制在17 t以内[7]。故可以据此求得静载工况下列车车轮的最大载荷,之后可由式(1)-(3)求得车轮在不同动载工况下的最大动载荷;再结合文献[8]中编制载荷谱的方法以及参考四方车辆研究所测得的同类车辆的实际载荷谱,可编制出车轮的载荷谱。

当列车轴重为最大轴重17 t时,考虑列车轮对的自重,约为P0=1.47t,取导向轮进行研究,由式(1)-(3)可得到车轮在不同动载工况下的最大动载荷:

直道工况:EZ=1.25(P+P0)g/2=115437.5N,EY=0N;

弯道工况:EZ=1.25(P+P0)g/2=115437.5N,

EY2=0.7(P+P0)g/2=64645N;

道岔工况:EZ=1.25(P+P0)g/2=115437.5N,EY2=0.42(P+P0)g/2=38787N,EY3=0.6(P+P0)g/2=54410N.

根据相关统计[8],列车在一年的时间里大约运行3×105km,每千米会发生约350次载荷循环,每106次载荷循环会发生一次最大的载荷,故第一级最大载荷的循环数大约为105次,由此可根据载荷循环比得到列车运行一年的时间里各级载荷的频次。

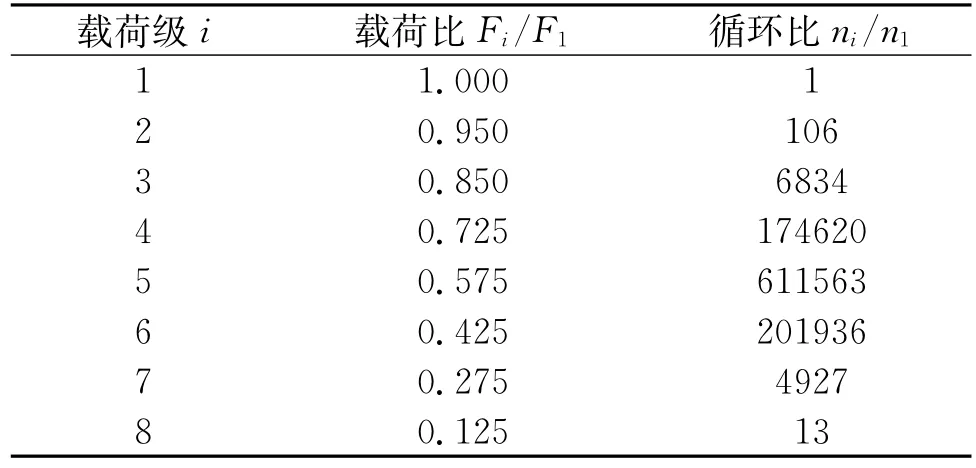

根据文献[8]可知各级载荷比及其对应的循环数比,如表1所示。

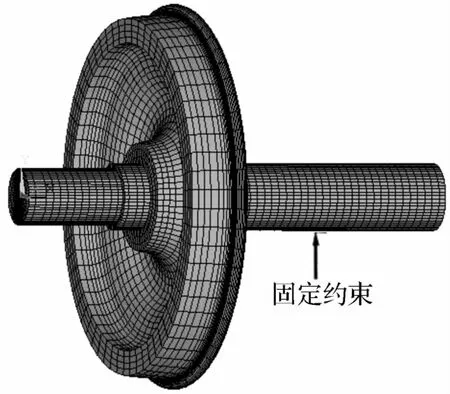

表1 各级载荷比及其循环比

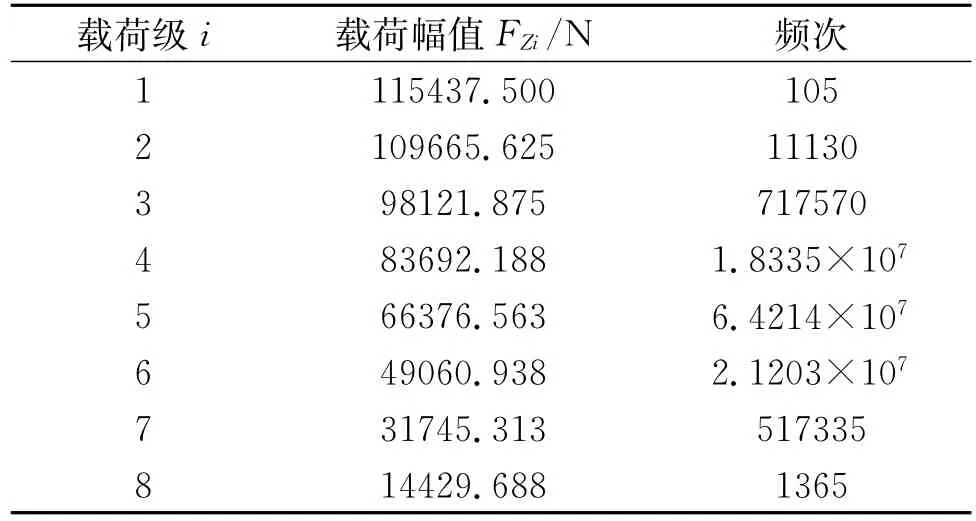

由表1各级载荷比及其对应的循环数比,结合前文求得的不同工况下车轮的最大动载荷(最大动载荷包括最大垂向载荷和横向载荷),可得到各工况的垂向载荷谱和横向载荷谱。各工况的垂向载荷和横向载荷及其对应的频次,如表2、表3和图2所示。

表2 直道、弯道和道岔工况垂向载荷谱FZi

表3 弯道、道岔工况横向载荷谱FYi

图2 直道、弯道和道岔工况载荷

2 有限元分析

2.1有限元模型的建立及网格划分

本文所研究的车轮为CRH5型高速动车组车轮,车轮的设计和制造按标准UIC510-5和BS EN13979执行,车轮踏面采用XP55磨耗型踏面,允许磨耗量为40 mm,滚动圆直径为Φ890 mm。

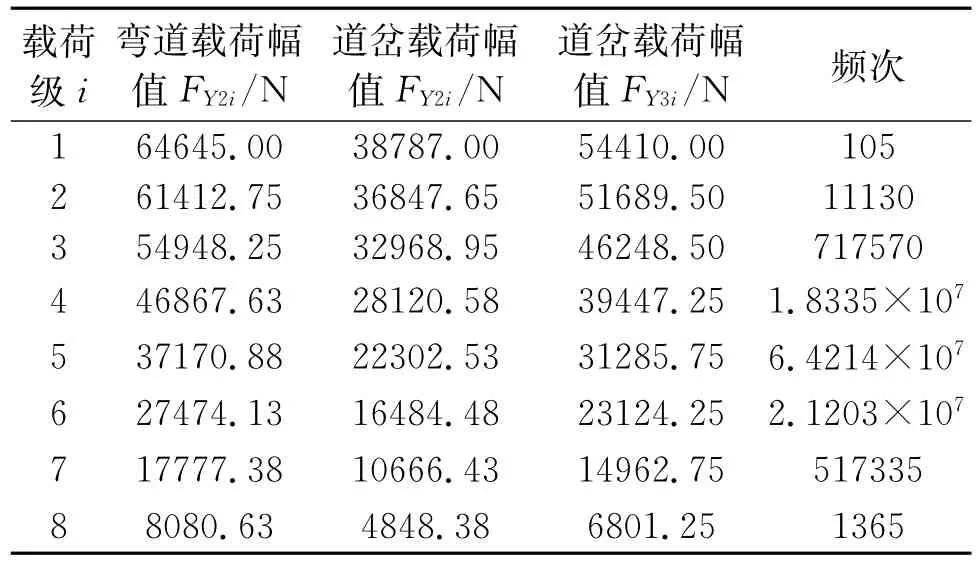

在三维实体软件Pro/E里建立半轮对三维模型,导入有限元分析软件ANSYS里处理后进行网格划分和材料参数设置。单元采用三维实体solid187单元。轮轴的弹性模量为E=2.1×105MPa,泊松比为μ=0.3。根据轮轴的实际运行状况,在车轴的轴箱处施加固定约束,不同运行工况下车轮上施加的载荷位置及方向如图1所示,有限元模型如图3所示。

图3 轮轴的有限元模型

2.2轮辋危险部位的最大应力谱

通过ANSYS软件分别对直道、弯道和道岔工况的各级载荷进行加载计算。直道工况第一级载荷作用下,危险部位(距踏面15 mm)及其von Mises应力云图如图4所示。提取三种工况各级载荷作用下轮辋危险部位的最大von Mises应力值,经过分析得到轮辋的应力谱,如表4所示。直道工况轮辋的应力谱如图5所示,其中n1-n8为各级应力对应的频次。

图4 直道工况第一级载荷作用下轮辋危险部位及其应力云图

表4 直道、弯道和道岔工况轮辋的应力谱

图5 直道工况轮辋的应力谱

3 车轮轮辋的疲劳寿命估算

线性疲劳累积损伤理论认为,在循环载荷作用下,各应力之间都是相互独立的,疲劳损伤可以线性累加,当累积到一定程度时试件或构件就发生疲劳破坏。

3.1不同工况的各级载荷下的寿命估计

得到轮辋危险部位的应力谱后,可根据车轮轮辋材料的S-N曲线估计出相应的应力级下的疲劳寿命。本文选取的S-N曲线为指数形式表达式,超长寿命段的S-N曲线为一条直线。

指数形式的S-N曲线可表示为:

等号两边取对数后为:

其中材料参数为:A=lg C/m lg e,B=1/m lg e。S-N曲线图中,当寿命取对数而应力不取对数表示时,S与N间有线性关系,通常称为半对数线性关系。

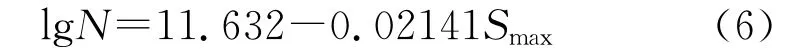

依据国内某些作者对动车组车轮疲劳强度分析得到的S-N曲线进行疲劳寿命的估计。选取的动车组车轮的S-N曲线[8]经过变换可表示为:

选取的超长寿命段的S-N曲线可表示为:

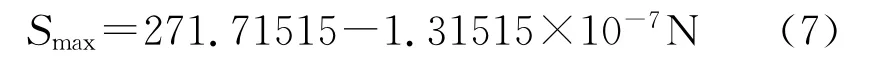

据此,经过分析计算可得到直道、弯道和道岔工况中轮辋危险部位各级最大应力下的疲劳寿命,如表5所示。

表5 直道、弯道和道岔工况中各级应力下轮辋危险部位的疲劳寿命

3.2三种工况的疲劳寿命估计

本文选用最具代表性的Palmgren-Miner理论进行疲劳寿命的估计。首先作如下假设:

a)每一级应力对结构的损伤是其循环次数线性累加的结果;

b)每一级应力造成的疲劳损伤都是相互独立的,不存在相关性,当累积的损伤量达到最大值时就会产生疲劳破坏。

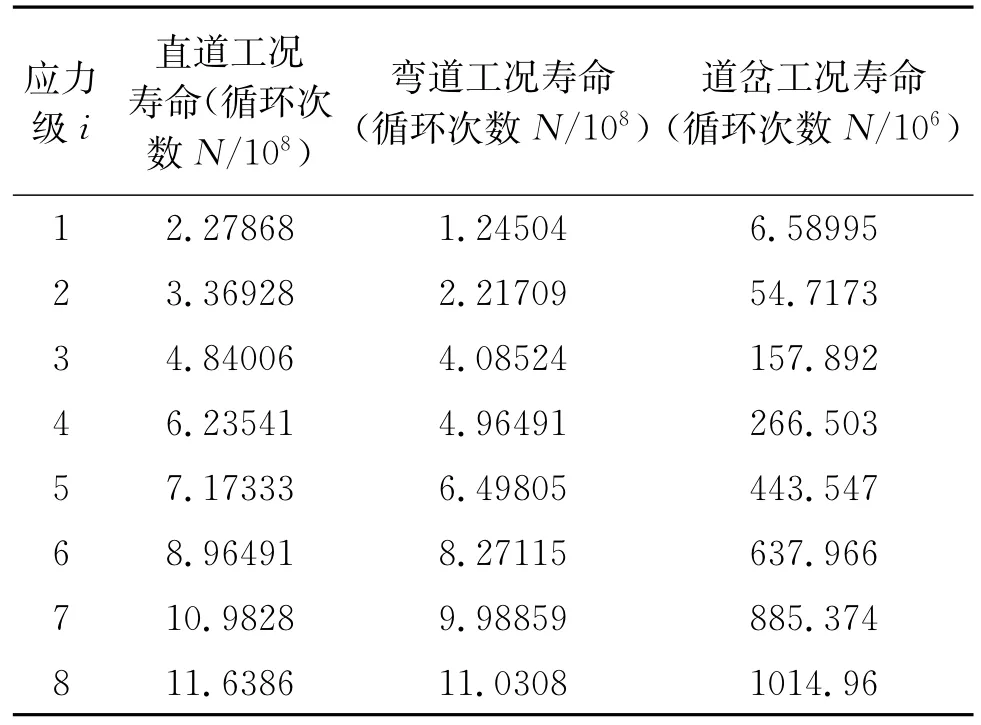

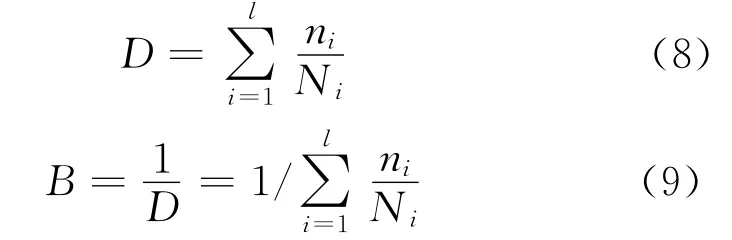

当载荷为变幅载荷时Miner定律的公式[9]可表示为:

其中:D为一个载荷谱的累积总损伤(当D达到1时可认为产生疲劳破坏),l为应力谱级数,Ni为对应于第i级应力的形成破坏的循环次数,ni为第i级应力发生的循环次数,B为载荷谱块数。

结合表5中计算得到的直道、弯道和道岔三种工况中各级载荷作用下的疲劳寿命,通过 Miner公式可以求得直道、弯道和道岔工况的一个载荷谱总损伤D和载荷谱块数B,如表6所示。

表6 直道、弯道和道岔工况的一个载荷谱总损伤D和载荷谱块数B

因本文所取的一个载荷谱为一年当中列车运行的载荷谱,所以载荷谱块数即对应了列车运行的年限。按列车每年运行3×105km,则列车运行年限与3×105km的乘积即为列车总共可运行的公里数。由此可得:

直道工况列车的疲劳寿命约为6.92年,相当于运行2.076×106km;

弯道工况列车的疲劳寿命约为6.11年,相当于运行1.833×106km;

道岔工况列车的疲劳寿命约为3.97年,相当于运行1.191×106km。

我国《铁路动车组运用维修规程》里对于CRH5型动车组检修周期建议,一级检修运行里程4000 km或48 h、二级检修运行里程6×104km、三级检修运行里程1.2×106km、四级检修运行里程2.4× 106km、五级检修运行里程4.8×106km。本文的计算结果显示动车组车轮轮辋的运行寿命在高级检修期(三、四、五级检修周期)中,因此可以反映此检修周期是相对合理的,但是三级检修周期距离寿命估计的结果较远,而且各高级检修周期的间隔时间过长。根据本文的计算结果,并考虑到列车的运行环境较为恶劣,影响车轮使用寿命的因素也非常复杂,因此建议将三级检修里程在保证安全的情况下延长至1.5×106km,另外,可适当减小高级检修周期的间隔时间,比如以一个二级检修周期(6×104km)为间隔,以保障列车运行的安全性和可靠性。

4 结 论

CRH5型高速动车组车轮在运行的过程中,直道工况和弯道工况对列车轮辋寿命的影响较小,疲劳寿命相对较接近车轮的设计寿命,而道岔工况对列车轮辋的运行寿命影响相对严重。虽然道岔工况在列车总的运行过程中所占的比重较小,但仍需对道岔结构设计做进一步改进,以提高列车车轮整体的使用寿命。依据计算结果建议在保证安全的情况下将三级检修周期延长至1.5×106km,并适当减小高级检修周期的时间间隔。

本文的分析结果可为确定车轮的安全检修周期提供一定的理论依据,同时为进一步分析车轮轮辋疲劳裂纹的影响因素和形成机理提供技术方法支持。

[1]涂富田,张 弘.车轮轮辋疲劳裂纹及掉块分析研究[J].铁道技术监督,2006,34(4):6-8.

[2]李树林,石启龙,杨建伟,等.CRH3型动车组车轮的疲劳寿命分析[J].机械设计与制造,2011(12):228-230.

[3]Liu Y,Stratman B,Mahadevan S.Fatigue crack initiation life prediction of railroad wheels[J]. International Journal of Fatigue,2006,28(7):747-756.

[4]梁红琴,赵永翔,杨 冰,等.高速动车组拖车车轮疲劳强度的分析评定[J].机车电传动,2013(2):18-20.

[5]Seo J W,Kwon SJ,Jun H K,et al.Effects of residual stress and shape of web plate on the fatigue life of railway wheels[J].Engineering Failure Analysis,2009,16(7):2493-2507.

[6]刘 旭,张开林,姚 远,等.两种评定准则下的车轮疲劳强度分析[J].机车电传动,2012(4):23-25.

[7]丛 韬,付秀琴,张 斌,等.简析高速重载工况对车轮轮辋疲劳裂纹萌生的影响[J].铁道机车车辆,2014,34(5):24-27.

[8]卢 昊.高速列车车轮的疲劳可靠性灵敏度分析及可靠性稳健设计[D].沈阳:东北大学,2009:30-36.

[9]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003:75-80.

Fatigue Life Analysis for Wheel Rim of CRH5 Motor Train Unit

ZHANG Ting-xiu,CHEN Huan-guo,CAI Li,ZHANGWen,CHEN Pei

(School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou 310018)

This paper adopts fatigue life analysis based on finite element method to analyze fatigue life of wheel rim of motor train unit as per domestic and international wheel standards.The load cases of the wheel are determined as per UIC510-5 and BS EN13979 standards,and then the load spectrum in different load cases is established.Stress state of wheels of motor train unit under different working conditions is analyzed with the help of finite element software,and the stress spectrum of the wheel rim is obtained. The fatigue life of wheel rim in different load cases is estimated by combining S-N curve of wheel rim material and Miner’s rule.The results show that the fatigue life of wheel rim is most affected by working conditions of turnout junction,and the influence of straight road and winding road is small.The analysis result provides theoretical basis for security maintenance of motor train unit and also is valuable in practical safe operation of the train.

motor train unit;wheel rim;load spectrum;finite element;fatigue life

U270.12

A

1673-3851(2015)06-0824-05

(责任编辑:康 锋)

2014-11-06

国家自然科学基金-高铁联合基金项目(U1234207);国家自然科学基金项目(51475432);浙江省省级国际科技合作专项计划项目(2013C24005);浙江省自然科学基金项目(LZ13E050003)

张廷秀(1988-),男,山东临沂人,硕士研究生,主要从事机械零部件可靠性方面的研究。

陈换过,E-mail:chen8025@126.com