面料丝绺方向对半圆裙虚拟试衣仿真效果的影响

2015-10-31辛意云王美娟蔡倩云邹奉元

辛意云,王美娟,蔡倩云,邹奉元,b

(浙江理工大学,a.服装学院;b.浙江省服装工程技术研究中心,杭州310018)

面料丝绺方向对半圆裙虚拟试衣仿真效果的影响

辛意云a,王美娟a,蔡倩云a,邹奉元a,b

(浙江理工大学,a.服装学院;b.浙江省服装工程技术研究中心,杭州310018)

从9种全棉面料中筛选出各向异性明显的平纹及2/2斜纹面料各一种,通过V-Stitcher三维虚拟试衣平台中的系统旋转布纹线法、样板改变丝绺法,来模拟12个丝绺角度不同的半圆裙,提取其造型特征参数,并与实际制作的半圆裙进行比较。实验结果表明:面料丝绺角度不同,两种虚拟方法的试衣效果之间存在差异;实际裙装造型与虚拟试衣效果的差异性在平纹面料下体现为越接近正斜方向差异越显著,而在斜纹面料的各丝绺角度间较无规律;样板改变丝绺法的虚拟试衣效果与实际造型的差异更小。研究结果对提高不同丝绺角度下裙装的仿真效果有一定的指导意义。

虚拟试衣;丝绺方向;服装造型;半圆裙;仿真效果

0 引 言

三维虚拟试衣技术能大大提高织物和服装产品的设计、开发、销售等各环节的效率,已成为纺织服装商业化发展的趋势之一[1]。

然而,虚拟试衣的仿真效果有待于进一步提高。Wu等[2]借助OptiTex三维虚拟试衣平台,对不同面料下的裙装模拟效果与实际效果进行对比,得出在有些面料下裙装模拟效果在臀部的造型与实际差异较大;Liu等[3]借助Modaris三维虚拟试衣平台,比较了合身、紧身、宽松的无袖上衣及裤装的虚拟与实际效果间的差异,并指出虚拟效果的缺陷;Kim等[4]让顾客对虚拟和真实的裤装试穿的合体度进行评价,利用配对T检验得出在腹部、前裆、后大腿及整体的合体度上二者存在显著差异,且顾客常根据虚拟试衣效果错误的选择较大的尺码。

虚拟试衣的效果很大程度上取决于面料性能。有研究指出,在不同的丝绺方向下,面料的力学性能存在明显的各向异性,从而影响服装的造型[5-7],而目前还未见面料丝绺方向对虚拟试衣效果的影响研究。本文以半圆裙为研究对象,借助V-Stitcher三维虚拟试衣平台[8],提取不同丝绺方向下的半圆裙造型特征参数,分析了两种虚拟方法的效果之间及与实际造型间的差异性,并探寻仿真效果更好地虚拟方法。

1 实 验

1.1面料性能测试及筛选

选取9种在基本结构参数上有差异的常用全棉半圆裙面料,其中5种为平纹机织物,4种为2上2下斜纹机织物。2上2下斜纹是应用最广泛的加强斜纹组织,和平纹组织相同的是其正反两面的经、纬组织点数目相等[9-10]。织物基本参数见表1。

基于对称取样原则,每块面料以15°为一个单位,分别沿0(经向)、15、30、45、60、75、90、105、120、135、150、165°依次取样并测试[5-7]。采用FAST织物风格仪对面料的弯曲性能、拉伸性能、剪切性能、成形性进行测试,所有测试均在标准温湿度条件下进行,根据各丝绺角度下面料力学性能的测试结果来筛选出各向异性明显的平纹和斜纹面料各一种。

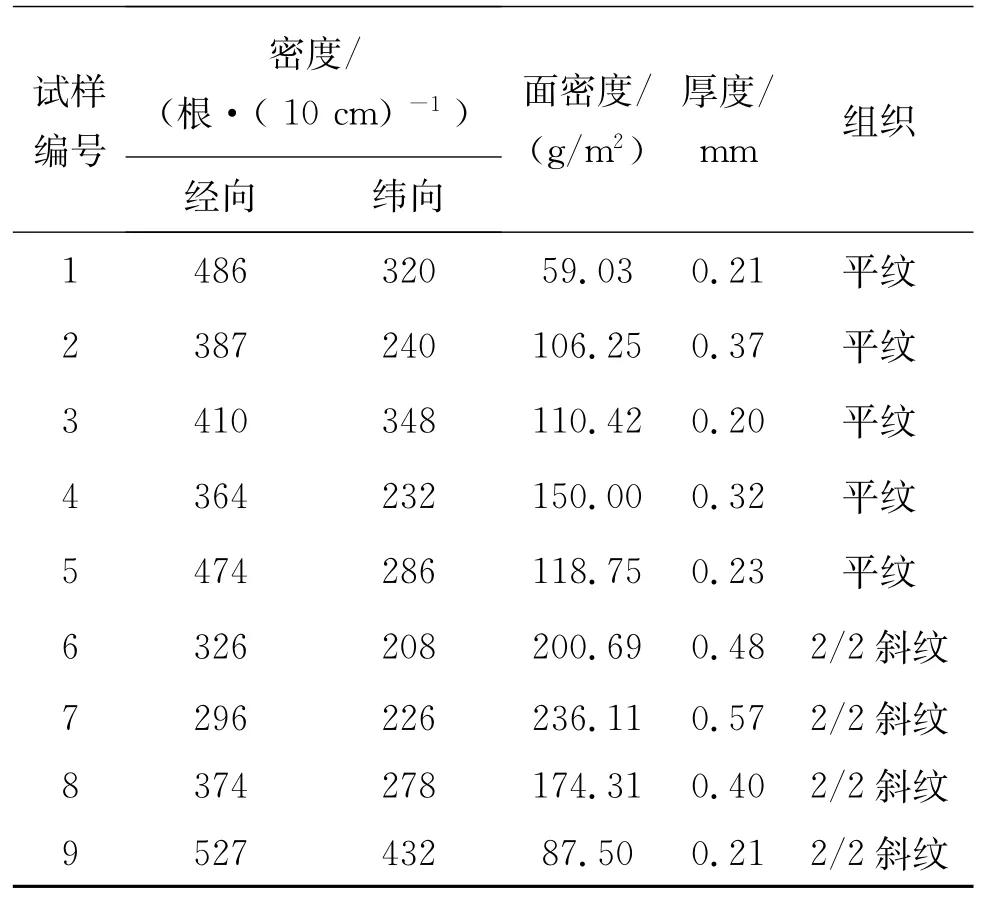

表1 面料的基本参数

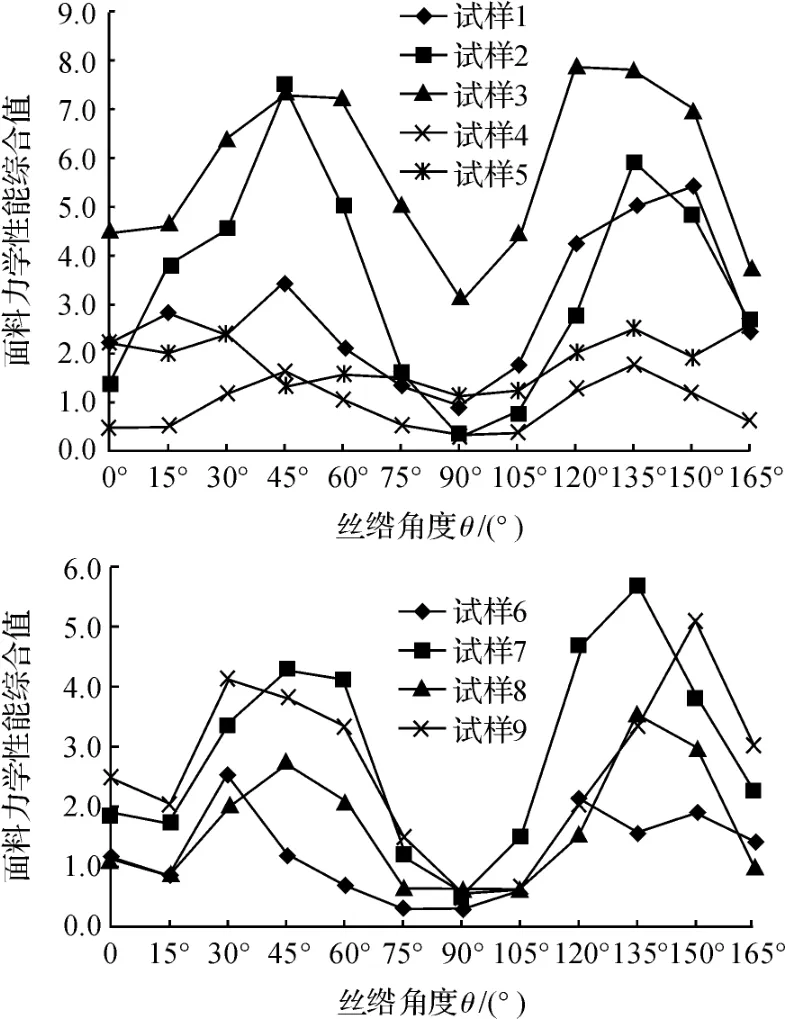

因同一面料在不同丝绺角度间各项力学性能的差异不一,因此将各项面料力学性能的数据均值化,去除量纲后相加得到综合值,进一步比较9种面料的各向异性。均值化法是一种可将多个指标等权归总成单一指标的无量纲化方法,计算方法为用各指标的每个试验结果除以其相对应指标的平均值,得到各指标无量纲化的新试验结果[11]。计算所得各试样在不同丝绺角度下的面料力学性能综合值,如图1所示。由图1可得,试样2和试样7的经纬向与斜向的面料性能综合值差异最大,即各向异性最明显。

图1 面料力学性能综合值折线

为与V-Stitcher三维虚拟试衣平台相匹配,筛选出的面料再由FTK工具箱进行面料性能测试(虚拟试衣只需面料的经纬向性能即可),如表2所示。其中,厚度与面密度分别由数字式织物厚度仪YG141D及电子天平测得。

表2 导入V-Stitcher三维虚拟试衣平台的面料性能数据

1.2样板设计与半圆裙制作

依据160/64A红邦人台,设计了成品裙长为55cm,腰围68cm,腰宽3cm的两片式中腰半圆裙样板。将试样2与试样7分别根据0°、15°、30°、45°、60°、75°、90°、105°、120°、135°、150°、165°的丝绺方向进行裁剪与制作。为减少误差,所有样裙由同一人在JUKI DDL-8700平缝机上进行缝制,且拉链位与底摆只保留缝份不做处理。

1.3半圆裙的三维虚拟试穿

在V-Stitcher三维虚拟试衣平台中导入半圆裙样板及实验面料的性能数据(表2),并根据160/ 64A人台调整试衣模特的尺寸。

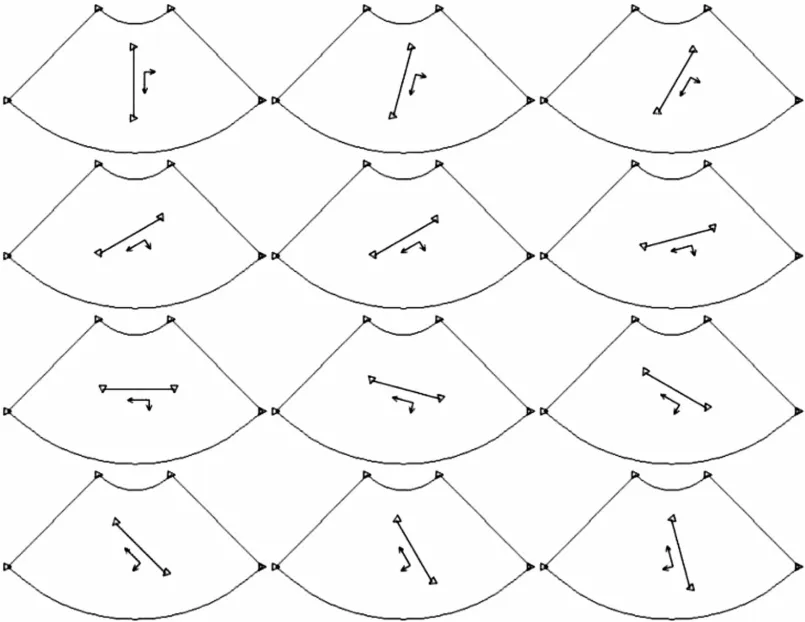

V-Stitcher中改变面料丝绺方向的方法有两种,方法一为系统旋转布纹线法,即导入样板的丝绺方向不变,通过在虚拟试衣平台中旋转布纹线来改变裙片的丝绺方向;方法二为样板改变丝绺法,即先绘制所选12个角度的样板,再依次导入虚拟试衣平台中。两种方法的差异在于:方法一更为简便,其根据面料经纬向的力学性能对面料进行仿真,再通过旋转布纹线来模拟各丝绺角度下面料的性能;方法二则根据面料经纬向的力学性及样板上的丝绺方向直接对面料进行仿真。两种方法对不同丝绺角度下面料仿真的机理不同。且在三维虚拟试衣中,面料设置的细微差别将会导致虚拟效果有较大的差异,因此根据上述两种方法分别进行半圆裙模拟试穿,以对比两种方法的仿真效果,其中每个丝绺角度各模拟3次。系统旋转布纹线、12个丝绺角度样板和试衣效果如图2-图4所示。

图2 系统旋转布纹线

图3 12个丝绺角度的样板

图4 半圆裙虚拟试衣效果

1.4半圆裙造型特征参数的提取

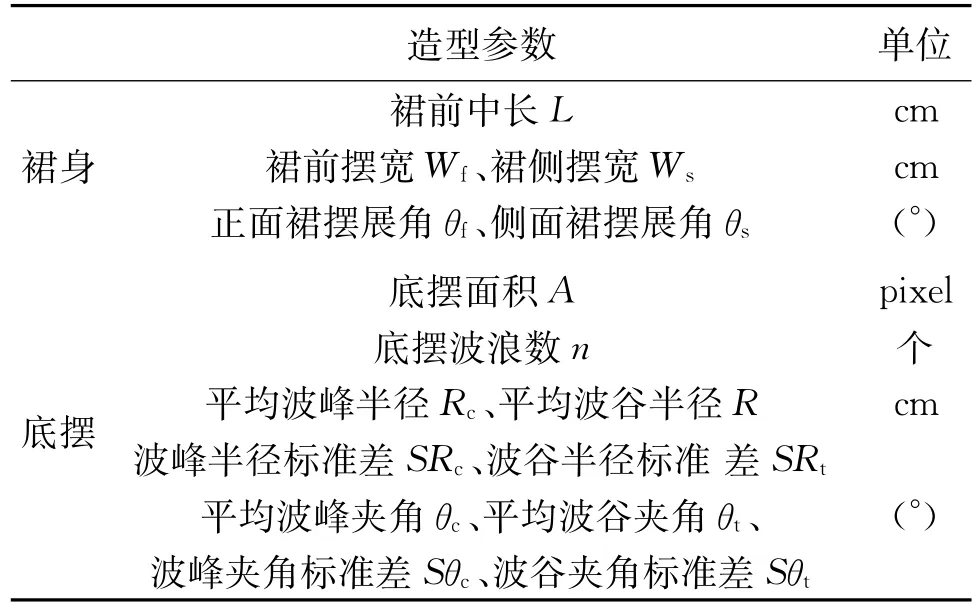

半圆裙造型的变化主要体现在裙摆宽度、厚度、波浪分布及底摆轮廓的变化上,根据现有文献选取了15个半圆裙造型客观评价参数[3-4],如表3所示。

表3 半圆裙造型特征参数

根据所选参数分别对半圆裙虚拟和实际效果的正面、左侧面、右侧面、底摆进行图像获取,其中,拍摄实物时相机位置与虚拟试衣中的设定保持一致。为避免实验结果的偶然性,每条半圆裙的虚拟试穿过程重复3次并分别截取图像,每条实物样裙拍摄的过程也重复3次。运用Photoshop图像处理软件对所得图像进行数据提取,测量方法如图5所示。

图5 半圆裙造型参数的测量方法

2 结果与分析

2.1两种虚拟方法试衣效果的差异性分析

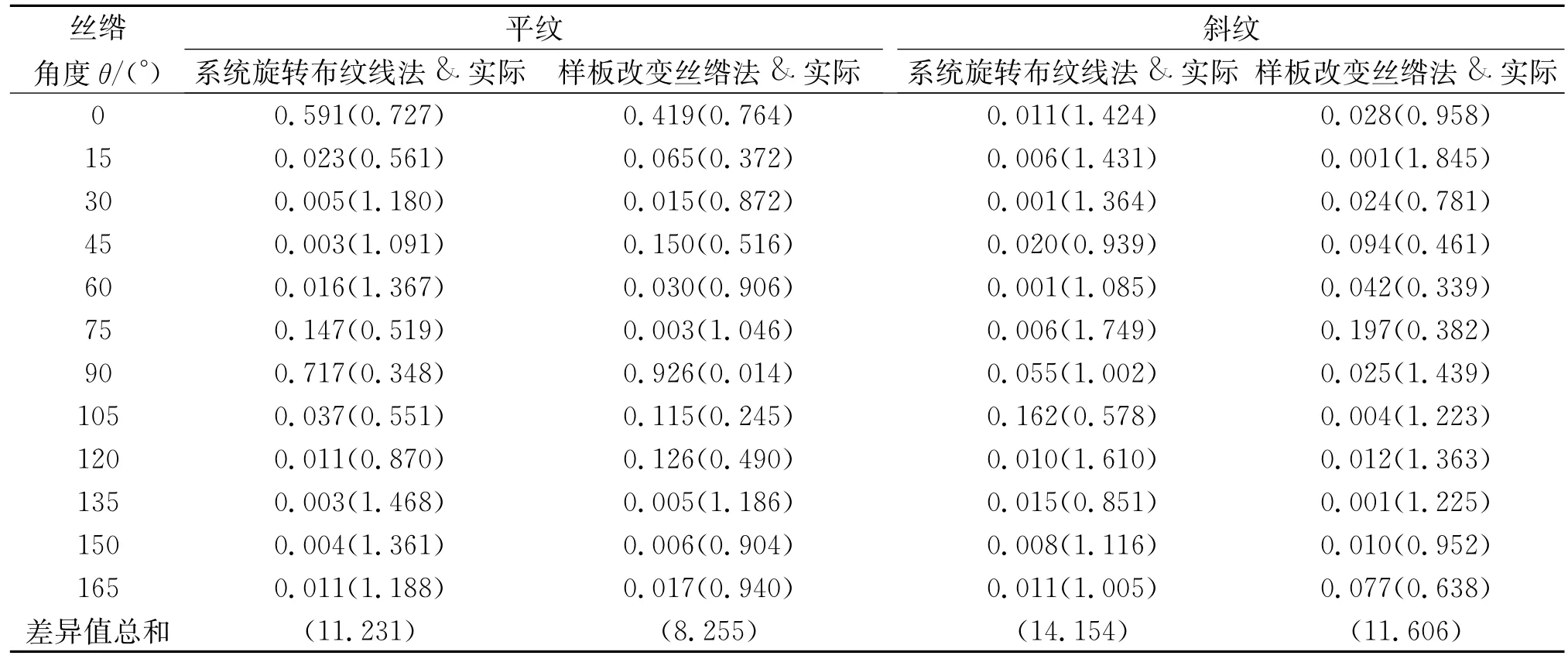

将15种半圆裙造型参数用均值化法去除量纲影响,相加得裙装造型的综合值[11],按照平纹、斜纹面料将数据分为两组,每组再根据12个丝绺角度,进行样板改变丝绺法与系统旋转布纹线法虚拟试衣,两种虚拟方法裙装造型综合值的配对T检验结果如表4所示。

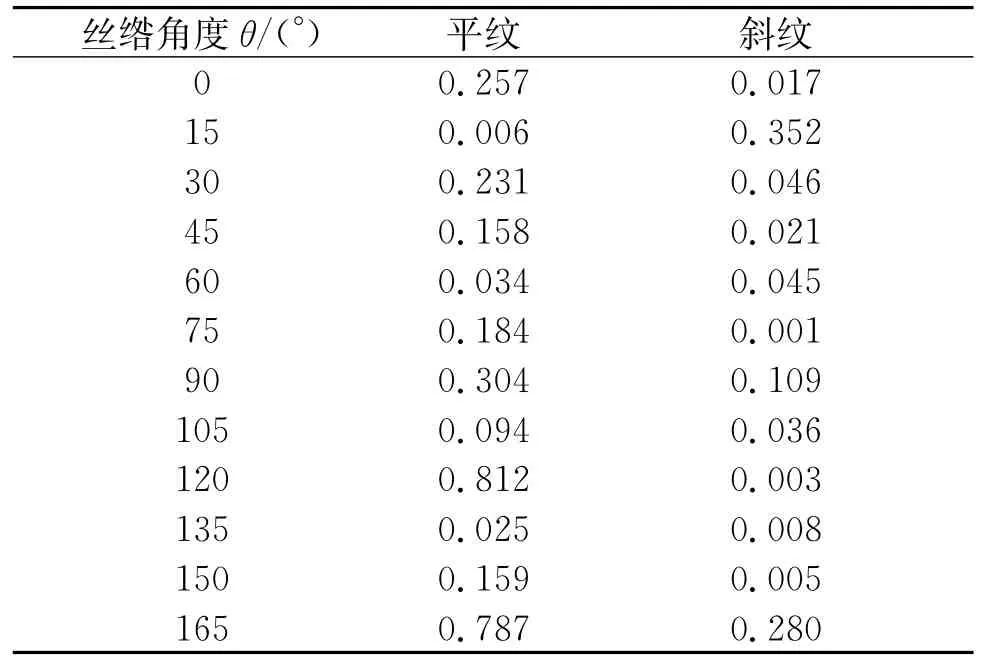

表4 样板改变丝绺法与系统旋转布纹线法的裙装造型综合值T检验结果

从表4可知,平纹面料的丝绺角度θ为15°、60°、135°时,两种虚拟方法所得裙装造型的T检验概率值达到显著性水平,而其余角度下均无显著差异。当斜纹面料的丝绺角度θ为15°、90°、165°时,两种虚拟方法所得裙装造型的T检验概率值未达到显著性水平,而其余角度下差异均显著。由此可知,面料丝绺角度不同,两种虚拟方法的试衣效果之间存在差异。

2.2实际裙装造型与虚拟试衣效果的差异性分析

2.2.1实际裙装造型与虚拟试衣效果的差异性

根据裙装造型综合值,继续用T检验方法来分析平纹、斜纹面料下实际裙装造型与两种虚拟方法试衣效果的差异性,差异越不显著说明仿真效果越好,以此比较12个不同丝绺方向下两种虚拟方法的仿真效果。T检验结果如表5所示。

表5 实际与两种虚拟方法的裙装造型综合值T检验结果(及差异值)

从表5中可知,面料丝绺方向的改变对两种虚拟试衣方法的仿真效果都有显著影响:

a)平纹面料下,当θ为0°、75°、90°时,系统旋转布纹线法与实际裙装造型间的T检验的P值未达到显著性水平,在其余角度下均差异显著,其中在45°与135°时差异最显著;当θ为30°、60°、75°、135°、150°、165°时,样板改变丝绺法与实际裙装造型间的T检验的P值达到显著性水平,其中在75°与135°时差异最显著。

由此可知,对于经、纬向的平纹面料,两种虚拟方法的试衣效果都较好;除45°时样板改变丝绺法与实际的差异性未达到显著性水平之外,越接近正斜方向,两种虚拟方法的试衣效果与实际裙装造型间的差异越显著。上述结果与试样2的面料性能测试结果相符,即越趋于正斜方向,面料力学性能综合值越高,与经纬向的值差距越大(图1)。由此也说明,对于同一平纹面料,V-Stitcher虚拟试衣平台不能根据经、纬向的面料性能,来准确模拟出斜向面料下的裙装效果。

b)斜纹面料下,当θ为90°、105°时,系统旋转布纹线法与实际裙装造型间的T检验的P值未达到显著性水平,在其余角度下均差异显著,其中在30°与60°时差异最显著;当θ为45°、75°、165°时,样板改变丝绺法与实际裙装造型间的T检验的P值未达到显著性水平,在其余角度下均差异显著,其中在15°与135°时差异最显著。

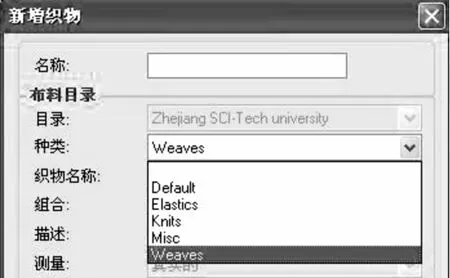

综上可得,经、纬向的2/2斜纹面料虚拟试衣仿真度较低;与平纹相比,斜纹面料中两个虚拟方法的试衣效果与实际裙装造型间差异达到显著性水平的丝绺角度更多,且此种差异性在各丝绺角度间较无规律。究其原因在于V-Stitcher虚拟试衣平台在新增织物时(图6),面料种类的设置中只包含机织物、针织物等几大类,并未对面料组织进行细分,而不同组织的面料在各向异性的变化上是有差异的。

图6 V-Stitcher虚拟试衣平台中的新增织物界面

由分析可知,V-Stitcher虚拟试衣平台对不同丝绺角度下面料的仿真存在误差,应对面料设置模块中的面料种类、组织结构等进行细分及改进。

2.2.2实际裙装造型与虚拟试衣效果的差异值

通过T检验,可得不同丝绺角度下两种虚拟方法与实际裙装造型综合值的均值差,将此均值差取绝对值即为裙装造型间的差异值,如表5所示。

根据12个丝绺角度下差异值的总和可得,当面料丝绺方向改变时,平纹与2/2斜纹面料下,样板改变丝绺法与实际裙装造型的差异值均小于系统旋转布纹线法。因此,对于同一面料不同丝绺方向下半圆裙的模拟,采用样板改变丝绺的虚拟试衣方法与实际的效果更为接近。

3 结 论

本文从9种常用全棉半圆裙面料中筛选出各向异性明显的平纹及2/2斜纹面料各一种,研究了平纹、2/2斜纹组织面料,在不同的丝绺方向下,两种虚拟方法的试衣效果之间,及与实际制衣所得半圆裙造型的差异性,得到以下结论。

a)面料丝绺角度不同,两种虚拟方法的试衣效果之间存在差异。

b)在平纹面料下,丝绺方向为经、纬向时,实际裙装造型与两种虚拟方法试衣效果的差异均不显著,丝绺方向越接近正斜方向,差异越显著;在斜纹面料下,实际裙装造型与两种虚拟方法试衣效果的差异达到显著性水平的丝绺角度比平纹更多,且此种差异性在各丝绺角度间较无规律。

c)采用样板改变丝绺法的虚拟试衣效果与实际裙装造型更为接近。

本文的研究结果对进一步提高该系统中不同丝绺角度下裙装的仿真效果有一定的指导意义。

[1]陈 亮,赵曙光,张丽娟,等.虚拟三维服装展示的发展历史与研究热点[J].纺织学报,2011,32(10):153-160

[2]Wu Y Y,Mok P Y,Kwok Y L,et al.An investigation on the validity of 3D clothing simulation for garment fit evaluation[C]//Proceedings of the International Conference on Innovative Methods in Product Design,2011:463-468.

[3]Liu Y,Fang F,Wang J P.Simulation evaluation of the virtual try on system[J].Lecture Notes in Electrical Engineering,2014,272(3):247-252.

[4]Kim D E,LaBat K.An exploratory study of users'evaluations of the accuracy and fidelity of a threedimensional garment simulation[J].Textile Research Journal,2013,83(2):171-184.

[5]凌小燕,唐 虹.面料方向性对裙装造型的影响[J].丝绸,2008(12):46-51.

[6]唐 虹.基于面料物理力学性能的半紧身裙造型风格特征主客观评价与预测[D].上海:东华大学,2008.

[7]李 俊,柯 莹,凌小燕,等.机织物丝绺方向对裙装造型效果的影响[J].纺织学报,2010,31(10):98-103.

[8]Browzwear公司.V-Stitcher虚拟试衣系统简介[EB/ OL].(2010-10-23)[2014-10-17].http://browzwear. com/products/v-stitcher/.

[9]杨晓旗,范福军.新编服装材料学[M].北京:中国纺织出版社,2012:32-40.

[10]夏 馨,金娟凤,邹奉元.基于3D虚拟试衣平台的半圆裙面料选用研究[J].浙江理工大学学报,2011,28(3):356-361.

[11]宋明顺,黄 佳,张士朋,等.多指标正交试验设计去量纲准则及方法研究[J].工业工程与管理,2014,19(1):41-46.

Effects of Fabric Grain Directions on Simulation Effect of Virtual Fitting of Half-circle Skirts

XIN Yi-yuna,WANG Mei-juana,CAI Qian-yuna,ZOU Eeng-yuana,b

(a.School of Fashion Desigu and Engineering;b.Zhejiang Provincial Research Center of Clothing Engineering Technology,Zhejiang Sci-Tech University,Hangzhou 310018,China)

The plain and 2/2 twill fabrics with significant anisotropy were selected from 9 all-cotton fabrics directions.System-rotating method and pattern-changing grain method in V-Stitcher 3D virtual fitting platform were adopted to simulate 12 half-circle skirts with different fabric grain directions,and the style parameters were extracted.Comparison with actually-made half-circle skirts was conducted.The results show that fitting effects of two virtual fitting methods have differences under different fabric gain angles;the differences between real skirt shapes and virtual fitting effects under the plain fabric are more significant as the fabric direction is closer to the oblique direction,while it is relatively irregular among different fabric directions under the twill fabric;the virtual fitting effects of pattern-changing grain method have smaller differences with real styles.Research results have the guidance significance for improving the skirt simulation effect in different fabric grain directions.

virtual fitting;fabric grain direction;garment style;half-circle skirt;simulation effect

TS941.717.8

A

1673-3851(2015)06-0738-06

(责任编辑:陈和榜)

2014-10-17

辛意云(1991-),女,杭州人,硕士研究生,主要从事人体工程与数字化服装方面的研究。

邹奉元,E-mail:zfy166@zstu.edu.cn