BFRP和CFRP加固受弯混凝土界面疲劳性能试验

2015-10-30谢建和黄昆泓李自坚张洹许光辉

谢建和 黄昆泓 李自坚 张洹 许光辉

摘要:以纤维增强复合材料(FRP)片材外贴混凝土受弯构件为研究对象,探讨玄武岩纤维(BFRP)和碳纤维增强复合材料(CFRP)加固混凝土界面疲劳性能。通过实施四点弯曲加载试验,研究了BFRP和CFRP加固混凝土界面疲劳破坏模式、界面疲劳裂缝扩展规律以及构件跨中挠度和FRP应变随加载循环次数的变化规律,并对BFRP和CFRP加固混凝土界面的静载剥离承载力和疲劳寿命进行了分析,给出了BFRP和CFRP加固混凝土界面的疲劳强度。研究结果表明:与BFRP-混凝土界面相比,CFRP-混凝土界面的静载剥离承载力提高了约50%,其疲劳寿命也明显提高;既有疲劳历程对BFRP和CFRP加固混凝土界面的静载剥离承载力影响不大。

关键词:结构工程;剥离承载力;玄武岩纤维;碳纤维增强复合材料;界面;疲劳

中图分类号:TU375.1 文献标志码:A

0引 言

纤维增强复合材料(Fiber Reinforced Polymer,FRP)片材加固技术具备强度高、耐腐蚀、轻质和施工便捷等优点,其中碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)由于抗拉性能优越,正被广泛地应用于混凝土结构的加固工程中。与碳纤维相比,玄武岩纤维(Basalt Fiber Reinforced Polymer,BFRP)具有更好的耐温性和更低的价格,是一种环保的绿色工业材料,是目前各国土木建筑加固领域的一个研究热点。在FRP片材加固技术中,FRP直接粘贴于混凝土表面,FRP-混凝土界面既是传递应力的关键部位,又是加固构件的薄弱环节,界面的破坏将导致FRP剥离,造成整个结构的破坏。因此,FRP-混凝土界面力学性能引起各国学者的关注。然而,目前关于FRP-混凝土界面力学性能的研究主要集中于其静力性能[1-6],针对其疲劳性能的研究却少见报道。Ferrier等[7]、Bizindavyi等[8]、Meneghetti等[9]、Nigro等[10]和Carloni等[11]先后采用FRP加固素混凝土单剪模型对界面疲劳性能进行了试验研究,Ko等[12]、Yun等[13]、Diab等[14]和彭晖等[15]则通过开展FRP加固素混凝土界面的双剪试验,对FRP-混凝土界面的疲劳行为进行了研究。郭樟根等[16]和Gartner等[17]认为,单剪和双剪模型处于纯剪切状态,均不能反映实际FRP加固梁受力状态,故由这些简化模型所获得的研究结果很难应用到处于弯剪状态的实际结构中。

为此,本文拟以FRP布外贴混凝土加固受弯构件为对象,通过实施四点弯曲疲劳试验,研究BFRP和CFRP加固混凝土的界面疲劳破坏模式、界面疲劳裂缝扩展规律以及构件跨中挠度和FRP应变随加载循环次数的变化规律,并对BFRP和CFRP加固混凝土界面进行疲劳寿命分析。

1试验概况

1.1试件设计

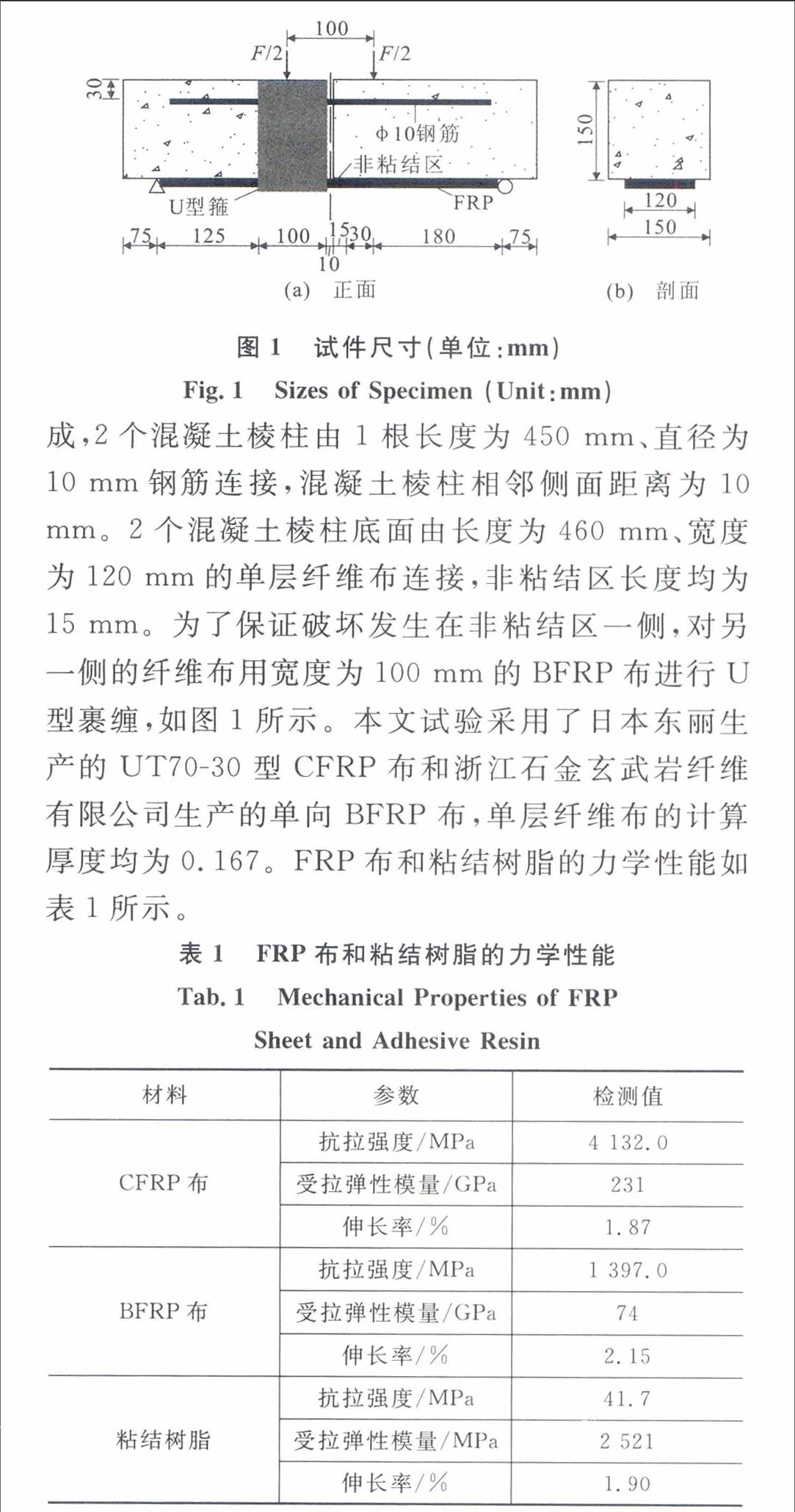

本文研究设计了10根如图1所示的FRP-混凝土加固受弯构件,其中5根采用CFRP加固,另5根采用BFRP加固。图1中,F为荷载。该构件由2个150 mm×150 mm×300 mm的素混凝土棱柱组成,2个混凝土棱柱由1根长度为450 mm、直径为10 mm钢筋连接,混凝土棱柱相邻侧面距离为10 mm。2个混凝土棱柱底面由长度为460 mm、宽度为120 mm的单层纤维布连接,非粘结区长度均为15 mm。为了保证破坏发生在非粘结区一侧,对另一侧的纤维布用宽度为100 mm的BFRP布进行U型裹缠,如图1所示。本文试验采用了日本东丽生产的UT70-30型CFRP布和浙江石金玄武岩纤维有限公司生产的单向BFRP布,单层纤维布的计算厚度均为0.167。FRP布和粘结树脂的力学性能如表1所示。

1.2试验加载与测量

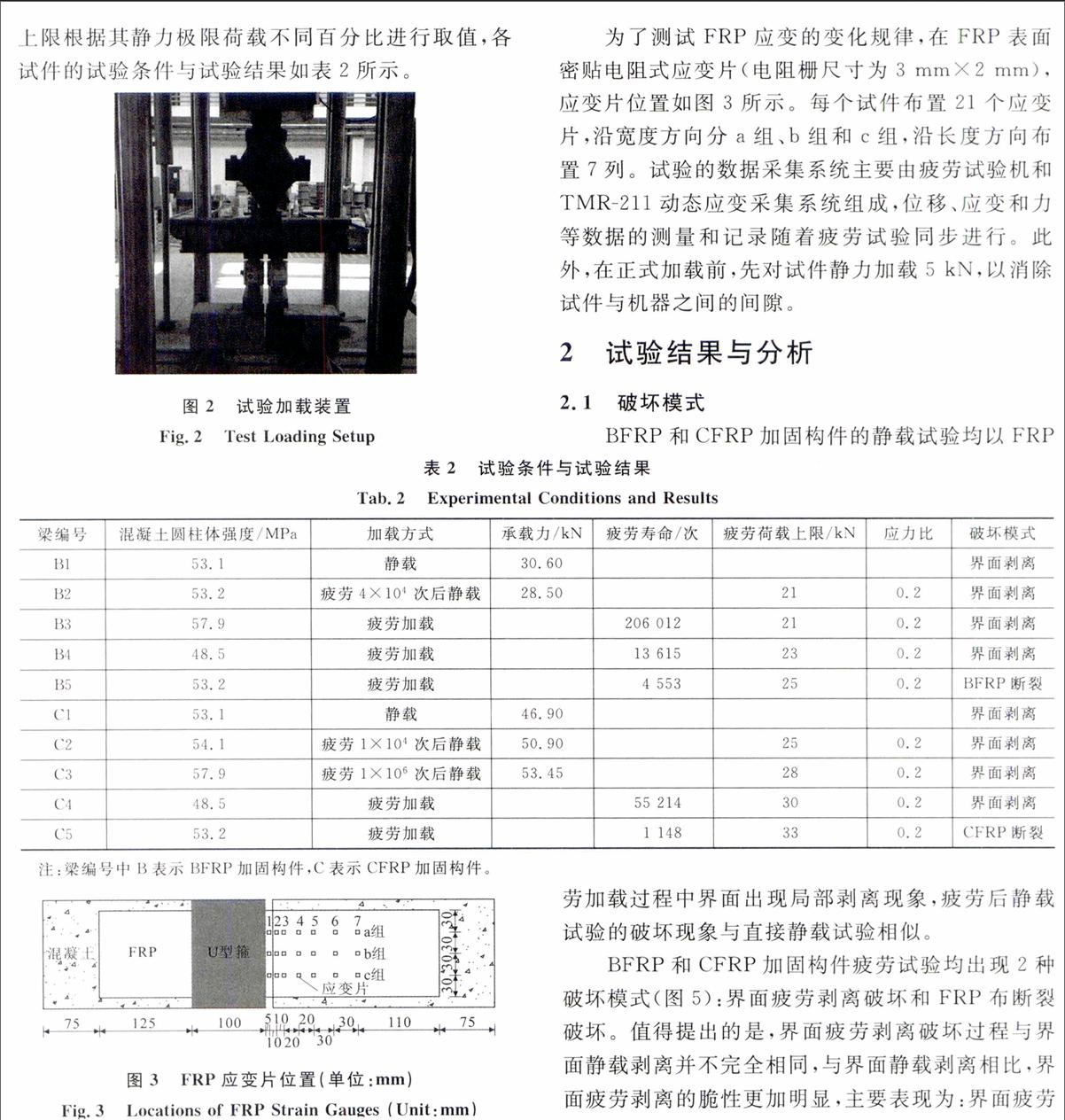

本文研究的试验在SDS500型电液伺服疲劳试验机上进行,采用四点弯曲加载方式,试验加载装置如图2所示。实施了静力加载、疲劳后再静力加载以及疲劳加载3种试验方式。静力加载采用位移控制模式,加载速度为0.2 mm·min-1。疲劳加载采用力控制模式,疲劳循环的荷载波为正弦波,加载频率为2 Hz,疲劳应力比为0.2,试件疲劳试验的荷载上限根据其静力极限荷载不同百分比进行取值,各试件的试验条件与试验结果如表2所示。

为了测试FRP应变的变化规律,在FRP表面密贴电阻式应变片(电阻栅尺寸为3 mm×2 mm),应变片位置如图3所示。每个试件布置21个应变片,沿宽度方向分a组、b组和c组,沿长度方向布置7列。试验的数据采集系统主要由疲劳试验机和TMR-211动态应变采集系统组成,位移、应变和力等数据的测量和记录随着疲劳试验同步进行。此外,在正式加载前,先对试件静力加载5 kN,以消除试件与机器之间的间隙。

2试验结果与分析

2.1破坏模式

BFRP和CFRP加固构件的静载试验均以FRP梁编号混凝土圆柱体强度/MPa加载方式承载力/kN疲劳寿命/次疲劳荷载上限/kN应力比破坏模式

界面剥离破坏结束,其破坏形态如图4所示。加固构件的破坏过程主要表现为:跨中附近混凝土率先出现竖向裂缝,裂缝与FRP轴线大致成45°夹角;随着荷载的增加,FRP-混凝土界面在该裂缝根部开始剥离,并向FRP布自由端扩展,伴随着界面剥离产生“啪啪”的响声;最终FRP向无U型箍一端完全剥离,并拉下跨中附近的一块楔形混凝土。从FRP剥落的表面来看,界面裂缝集中在混凝土表面的粘结树脂渗透层中扩展,因为剥落的FRP表面附有一层薄薄的混凝土。BFRP和CFRP加固构件的疲劳后静载试验也表现为FRP界面剥离的破坏模式,疲劳加载过程中界面出现局部剥离现象,疲劳后静载试验的破坏现象与直接静载试验相似。

BFRP和CFRP加固构件疲劳试验均出现2种破坏模式(图5):界面疲劳剥离破坏和FRP布断裂破坏。值得提出的是,界面疲劳剥离破坏过程与界面静载剥离并不完全相同,与界面静载剥离相比,界面疲劳剥离的脆性更加明显,主要表现为:界面疲劳加载初期,跨中附近的混凝土没有出现明显的竖向裂缝;随着加载循环次数的增加,非粘结区端部的FRP-混凝土界面出现微裂缝,并向FRP布自由端扩展;当界面裂缝扩展至临界值时,界面突然发生剥离破坏,FRP剥落的表面也附有薄层混凝土,其破坏形态如图5(a)所示。由此可见,无论是静载和疲劳作用,FRP-混凝土界面裂缝均集中在混凝土中发展,树脂-混凝土粘结界面是发生FRP加固混凝土剥离破坏的薄弱环节,这与Nigro等[6]、Yun等[9]和彭晖等[11]的直剪试验结果相同。

FRP布断裂的破坏形态如图5(b)所示,其破坏过程表现为:疲劳加载初期伴随着较为明显的界面剥离声,加载至疲劳寿命时,FRP布突然沿着U型箍边缘断裂,且伴有一声巨响,并把无U型箍一端的FRP布剥落,破坏时无任何征兆。从本次试验结果来看,当疲劳荷载上限较大时,加固试件发生FRP断裂破坏;当疲劳荷载上限较小时,加固试件则发生界面疲劳剥离破坏。其原因主要是由于U型箍边缘处的FRP应力集中较显著,疲劳荷载使该处FRP反复承受冲剪作用,当疲劳荷载较大时,该处的FRP先于界面剥离发生疲劳断裂。

2.2剥离承载力和疲劳寿命

对比表2所示静载试验的结果可知,与BFRP-混凝土界面相比,CFRP外贴混凝土界面静载跨中抗剥离承载力提高约50%。这与现有的研究结果相吻合,其主要原因是BFRP较低的弹性模量导致界面断裂能下降[6,18]。对于实施疲劳后再静载试验的加固构件,从表2可以看出,既有疲劳损伤使得BFRP加固构件抗剥离承载力略有下降,但并没降低CFRP加固构件的承载力。值得注意的是,试件C2和试件C3的剥离承载力比试件C1还大,这主要由于试件C2和试件C3的混凝土强度更大。

图6为加固试件界面疲劳寿命N的对数与跨中FRP疲劳应力上限S的关系曲线。从图6可以看出,当混凝土的抗压强度相同时,CFRP加固混凝土界面的疲劳寿命远大于BFRP加固界面。对图6中FRP加固构件的试验数据点进行线性拟合,可得到BFRP和CFRP加固混凝土界面疲劳寿命的拟合方程分别为:

BFRP-混凝土界面

S=1 287-89lg(N)(1)

CFRP-混凝土界面

S=1 502-70lg(N)(2)

通常假设2×106次循环就是疲劳极限,将N=2×106代入式(1)和式(2),可求得BFRP和CFRP加固混凝土界面的极限疲劳强度分别为726 MPa和1 061 MPa,其分别为BFRP和CFRP加固混凝土界面静载承载力的61%和58%。

2.3挠度变化规律

次数,跨中挠度取每个加载循环荷载上限时对应的挠度。从图7可以看出,FRP加固构件的跨中挠度随着加载循环次数增加呈现3个发展阶段:①挠度快速增长阶段,这一阶段发生在疲劳初期且历程很短;②挠度稳定增长至破坏阶段,随着第1阶段的结束,应变进入到一个相对稳定增长的阶段,这一阶段的历程较长,约占加固梁疲劳寿命的90%;③挠度急剧增长阶段,这主要由界面剥离或FRP断裂的脆性破坏引起,该阶段历程非常短。这与FRP加固钢筋混凝土梁受弯疲劳试验中的跨中挠度变化规律相似[19]。

图8为BFRP加固构件疲劳过程中跨中挠度与疲劳荷载关系曲线,其中每个循环曲线左半部分为加载阶段,右半部分为卸载阶段,曲线所包含的面积反映疲劳过程中的耗散能。从图8可以看出,由耗散能反映的疲劳损伤累积历程也呈现3个阶段:疲劳初期的残余挠度发展很快,耗散能随着加载循环次数的增加而增大;随着疲劳次数的增加,残余挠度缓慢增加,耗散能随着加载循环次数的增加而减小,此时,加载阶段曲线基本上是一组平行直线,反映出其间刚度基本保持不变;即将破坏之时,耗散能急剧增加。

2.4FRP应变演变和界面裂缝扩展

图9为试件B5的FRP应变与加载循环次数关系曲线,其中的应变取每个加载循环中荷载上限时的应变,数字1~7表示应变片所在列数(图3)。从图9(a)可以看出,在疲劳荷载作用下,FRP的应变沿其宽度方向非均匀分布,但FRP两侧和中轴处应变相差不大,说明FRP剥离大致齐宽度同步扩展。另外,由图9(b)可知,FRP应变随着加载循环次数的演变规律与跨中挠度相似:加载初期,应变快速增长;随后应变进入到一个长时间的稳定阶段,直至试件突然破坏。

图10为不同加载循环次数时FRP沿长度方向的应变分布。从图10可以看出,随着加载循环次数的增加,FRP应变从跨中开始向自由端逐步增大。参考文献[14]中的计算方法:当某处的应变值接近FRP应变,且加载循环次数的变化对其影响不大时,则认为该处的界面已经发生剥离。在如图10(b)

所示的距离中部裂缝60 mm的位置,其FRP应变值在第19次循环时仅为3×10-4,当循环加载至第139次时,其FRP应变值增大至73×10-4,且进一步循环也没提高其应变,则认为界面裂缝扩展至距跨中60 mm处对应的加载循环次数为139次。图11给出了界面裂缝长度与加载循环次数的关系,其中界面裂缝长度是以非粘结区端(距跨中15 mm处)作为起裂原点。从图11可以看出:在疲劳加载初期,界面裂缝扩展速率较大,呈现一个快速扩展阶段;随着加载循环次数的增加,界面裂缝沿着FRP长度方向从中部向FRP自由端部扩展。这与FRP加固钢筋混凝土梁的跨中界面裂缝扩展行为相似[19],但由于疲劳试验过程中应变片失效,未能采集到全部应变数据,故不能给出整个疲劳过程的界面裂缝扩展速率。

3结语

(1)与BFRP-混凝土界面相比,CFRP-混凝土界面的受弯剥离承载力提高约50%,其疲劳寿命也明显提高。

(2)当粘结长度足够长的时候,既有疲劳历程对BFRP和CFRP加固混凝土界面的受弯剥离承载力影响不大。

(3)BFRP和CFRP加固开裂素混凝土受弯构件疲劳强度会出现界面疲劳剥离和FRP布断裂2种破坏模式。当疲劳荷载较大时,加固构件容易发生FRP布断裂破坏。

(4)与CFRP加固钢筋混凝土构件相似,BFRP和CFRP加固素混凝土的疲劳损伤累积历程也呈现快速增长、稳定增长和急剧增长3个阶段。

参考文献:

References:

[1] 郝海霞,张建仁,高 勇,等.表层嵌贴CFRP-混凝土界面粘结性能简化分析[J].中国公路学报,2015,28(4):52-59.

HAO Hai-xia,ZHANG Jian-ren,GAO Yong,et al.Simplified Analysis on Bond Performance of Near-surface Mounted CFRP-concrete Interface[J].China Journal of Highway and Transport,2015,28(4):52-59.

[2]程永春,李春良,刘寒冰,等.碳纤维与混凝土界面粘结应力计算方法[J].交通运输工程学报,2007,7(2):46-49,54.

CHENG Yong-chun,LI Chun-liang,LIU Han-bing,et al.Computation Method of Interfacial Stresses Between CFRP and Concrete[J].Journal of Traffic and Transportation Engineering,2007,7(2):46-49,54.

[3]冯忠绪,王卫中.增强混凝土界面粘结强度的方法[J].长安大学学报:自然科学版,2009,29(1):91-94.

FENG Zhong-xu,WANG Wei-zhong.Reinforcement Methods of Concrete Interfacial Bond Strength[J].Journal of Changan University:Natural Science Edition,2009,29(1):91-94.

[4]任 伟,盖轶婷,闫 磊.基于粘性理论的FRP-混凝土界面性能分析方法[J].长安大学学报:自然科学版,2014,34(5):63-70.

REN Wei,GAI Yi-ting,YAN Lei.Analysis Method of Interfaces Performance for FRP-concrete Based on Cohesive Methods[J].Journal of Changan Univer-sity:Natural Science Edition,2014,34(5):63-70.

[5]XIE J H,GUO Y C,LIU Y F,et al.Experimental Study on Flexural Behavior of Pre-damaged Reinforced Concrete Beams Strengthened with Carbon Fiber Reinforced Polymer[J].Material Plastice,2014,51(4):370-375.

[6]谢建和,孙明炜,郭永昌,等.FRP加固受损RC梁受弯剥离承载力预测模型[J].中国公路学报,2014,27(12):73-79.

XIE Jian-he,SUN Ming-wei,GUO Yong-chang,et al.Prediction Model for Debonding Bearing Capacity of Damaged Reinforced Concrete Beam Flexurally Strengthened with Fiber Reinforced Polymer[J].China Journal of Highway and Transport,2014,27(12):73-79.

[7]FERRIER E,BIGAUD D,HAMELIN P,et al.Fatigue of CFRPs Externally Bonded to Concrete[J].Materials and Structure,2005,38:39-46.

[8]BIZINDAVYI L,NEALE K W,ERKI M A.Experimental Investigation of Bonded Fiber Reinforced Polymer-concrete Joints Under Cyclic Loading[J].Journal of Composites for Conctruction,2003,7(2):127-134.

[9]MAZZOTTI C,SAVOIA M.FRP-concrete Bond Behavior Under Cyclic Debonding Force[J].Advances in Structural Engineering,2009,12(6):771-780.

[10]NIGRO E,DI LUDOVICO M,BILOTTA A.Experimental Investigation of FRP-concrete Debonding Under Cyclic Actions[J].Journal of Materials in Civil Engineering,2011,23(4):360-371.

[11]CARLONI C,SUBRAMANIAM K V,SAVOIA M,et al.Experimental Determination of FRP-concrete Cohesive Interface Properties Under Fatigue Loading[J].Composite Structures,2012,94(4):1288-1296.

[12]KO H,SATO Y.Bond Stress-slip Relationship Between FRP Sheet and Concrete Under Cyclic Load[J].Journal of Composites for Construction,2007,11(4):419-426.

[13]YUN Y C,WU Y F,TANG W C.Performance of FRP Bonding Systems Under Fatigue Loading[J].Engineering Structures,2008,30(11):3129-3140.

[14]DIAB H M,WU Z,IWASHITA K.Theoretical Solution for Fatigue Debonding Growth and Fatigue Life Prediction of FRP-concrete Interfaces[J].Advances in Structural Engineering,2009,12(6):781-792.

[15]彭 晖,王 博,张建仁,等.CFRP-混凝土界面粘结的疲劳性能试验研究[J].实验力学,2014,29(2):189-199.

PENG Hui,WANG Bo,ZHANG Jian-ren,et al.Experimental Study of CFRP-concrete Interfacial Bonding Fatigue Behavior[J].Journal of Experimental Mechanics,2014,29(2):189-199.

[16]郭樟根,孙伟民,曹双寅.FRP与混凝土界面黏结-滑移本构关系的试验研究[J].土木工程学报,2007,40(3):1-5.

GUO Zhang-gen,SUN Wei-min,CAO Shuang-yin.Experimental Study on Bond-slip Behavior Between FRP and Concrete[J].China Civil Engineering Journal,2007,40(3):1-5.

[17]GARTNER A,DOUGLAS E P,DOLAN C W,et al.Small Beam Bond Test Method for CFRP Composites Applied to Concrete[J].Journal of Composites for Construction,2011,15(1):52-61.

[18]CHEN J F,TENG J G.Anchorage Strength Models for FRP and Steel Plates Bonded to Concrete[J].Journal of Structural Engineering,2001,127(7):692-704.

[19]XIE J H,HUANG P Y,GUO Y C.Fatigue Behavior of Reinforced Concrete Beams Strengthened with Prestressed Fiber Reinforced Polymer[J].Construction and Building Materials,2012,27(1):149-158.