基于PLC与HMI的太阳能热水工程控制系统

2015-10-30寇志伟徐明娜李文军

寇志伟,徐明娜,李文军,苏 曦

(内蒙古工业大学 工程训练中心,呼和浩特 010051)

0 引言

太阳能热水工程是工程性大面积太阳能集热系统,是通过集热器工质吸收太阳辐射能并与水进行热交换的典型的太阳能利用装置,与燃煤、燃气、电热水器相比较,具有环保、节能、安全的优点[1,2]。目前应用的控制系统多以太阳能通用控制器为主,操作复杂,维护困难,交互性、可靠性与扩展性较差,使得太阳能热水工程在应用、维护与扩展等方面受到了一定的限制。

PLC是专为工业环境设计的控制器,具有可靠性高、适应性好、模块丰富、功能完善、扩展灵活等优点,在工业控制领域得到了广泛的应用。PLC的最佳搭档工业触摸屏是操作人员与控制系统之间进行对话和相互作用的交互设备,可以用字符、图形和动画显示现场数据与设备状态,操作人员可以通过其来控制现场设备,是PLC控制系统不可或缺的设备。组态软件是基于Windows平台的人机界面(HMI)/控制与数据采集(SCADA)的监控组态软件,是自动控制系统监控层的软件平台和开发环境[3,4]。本文设计了基于PLC与人机界面(HMI)的太阳能热水工程控制系统,监控层上位机采用组态软件实现系统监控,工业现场采用触摸屏为人机交互界面,与下位机PLC通信。该系统可以很好的解决通用控制器存在的问题,提升太阳能热水工程的应用性能与技术水平。

1 太阳能热水工程结构与原理

太阳能热水工程利用大面积的太阳能集热器阵列收集太阳辐射能量,通过循环系统将能量传递给水,使水加热到一定温度为用户提供所热水的工程系统,主要有集热阵列、蓄热水箱、循环系统与控制系统组成。此外,在阴雨环境下太阳能产热水量不足时需要启动辅助热源系统,在冬季或寒冷环境下还需要有保温防冻系统及排空防冻系统,以防止低温冻堵,保证系统正常运行[2],系统结构如图1所示。

图1 太阳能热水工程组成结构

其中,控制系统是太阳能热水工程的决策指挥中心,需要完成相关温度与水位等信息的检测与运算、现场泵阀等设备的控制与保护、人机交互、工业通信及系统扩展等功能,是太阳能热水工程能否可靠、稳定、智能运行的关键,直接决定了太阳热水工程的应用性能与技术水平。

2 系统要求及控制方案

2.1 系统控制要求

太阳能热水工程是太阳能热应用技术从单户型、微小型向工程化、系统化发展的产物。控制系统以水温、水位为主要控制参数,需要完成对水温、水位等信息的检测与运算、系统泵阀等执行机构的控制、人机交互、工业通信及扩展等功能。工程应用需具备上水控制、循环控制、供水控制、防冻控制、辅助加热与排空控制等功能;需要良好的人机交互界面、具备完善的保护、报警及处理功能;系统易于扩展、实现工业组网及上位机监控,以适应太阳能热水工程的发展趋势,提高实际应用能力。

2.2 总体设计方案

根据上述控制要求,设计了基于PLC与人机界面的控制与监控系统,主要由数据采集单元、执行机构、PLC控制器、触摸屏与监控上位机等五部分组成,如图2所示。其中PLC是系统的控制核心,负责运算处理系统数据,控制调度外围设备,通过串行总线向上位机传输现场信息及设备状态,接受并执行上位机下达的控制指令;数据采集单元负责采集现场设备的水位、水温信息;执行机构负责驱动相应的泵阀等现场设备;触摸屏与组态软件作为上位机监控系统,均可以进行在线实时交互、显示、监控与管理,并对现场生产过程进行模拟仿真。

图2 太阳能热水工程系统组成

3 控制系统设计

3.1 硬件设计

根据设计方案及太阳能热水工程的运行特点,控制主机选用西门子S7-200PLC,上位机监控系统选用组态王(KingView)监控平台与Eview工业触摸屏,可以完成控制指令的输入、参数的设置、运行状态的监测与显示,可靠性高、操作简单及维护方便,适于现场控制。现场执行机构由太阳能热水工程其他参数选择,均使用交流接触器或继电器驱动,硬件选型如表1所示。

3.1.1 系统电气线路

系统电气线路采用PLC驱动交流接触器或继电器控制水泵、电磁阀等现场执行设备的形式。考虑到水泵的工作负荷及系统的可靠性,上水泵M1由接触器KM1控制运行;集热循环泵M2由接触器KM2控制运行;供水泵M3由变频器驱动,接触器KM3控制工频运行,KM7控制变频运行;辅助热源装置、排空装置与防冻装置分别由接触器KM4、KM5、KM6控制运行,如图3所示。

表1 系统硬件选型

图3 控制系统电气线路图

3.1.2 PLC控制电路

PLC控制电路如图4所示,S7-200PLC的输入点及EM223使用DC24V电源,I0.0~I0.5分别输入按钮SB1~SB3、热继电器FR1~FR3的动合信号,I2.0~I2.2输入变频器的运行状态信号。CPU224XP的电源、接触器KM0~KM7的线圈、指示灯HL1~ HL2采用AC220V电源,Q0.0~Q0.7输出继电器信号分别控制接触器KM0~KM7的线圈,Q1.0~Q1.1控制指示灯HL1~ HL2的状态,Q2.0~Q2.2的输出控制变频器运行。

图4 PLC控制电路

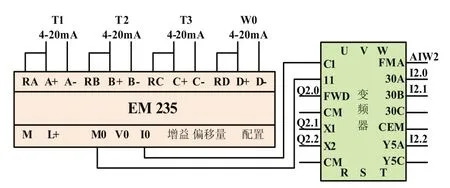

3.1.3 模拟量处理与变频器电路

模拟量处理与变频器电路如图5所示。模拟量模块EM235采用DC24V电源供电,DIP开关设为单极性0~20mA电流输入。4路AI信号分别用于水箱水温T1、集热水温T2、上水水温T3、水箱水位W0的4mA~20mA传感器信号输入,地址为AIW4、AIW6、AIW8 、AIW10。1路AO信号以4mA~20mA电流形式输出到变频器模拟电流输入端C1,地址为AQW2,用于控制变频器的输出频率。

图5 模拟量处理与变频器电路

3.2 系统软件设计

为了达到设计要求及系统稳定、可靠运行,设计了手动、自动、定时运行三种运行模式及上水控制、集热控制、供水控制、辅热控制、防冻控制、排空控制与自动保护等多个功能模块。系统需要设定的数据有水位上限WH、水位下限WL、水温上限TH、水温下限TL、温差上限ΔTH、温差下限ΔTL、防冻温度TD、排空温度TP等参数,其中水位参数的单位为cm,温度参数的单位为℃,各功能模块的控制条件如表2所示。

表2 功能模块及其控制条件

设计的控制程序由主程序、数据处理与显示子程序、保护与报警子程序、上水控制子程序、集热控制子程序、供水控制子程序、辅热控制子程序、防冻控制子程序与排空控制子程序组成,程序流程如图6所示。

图6 控制程序流程图

4 上位机界面设计

目前很多的工业控制系统都是由监控上位机与PLC下位机组成,PLC进行现场数据、状态的采集与上位机写入数据的接收,运算处理后输出控制信号并送上位机显示。上位机是图形化的人机交互界面,可是实现工业过程的动态可视化,本系统采用组态王与工业触摸屏为上位机实现工艺过程监控[5]。

4.1 组态王监控界面设计

组态王界面采用KingView 6.55开发,它集过程控制设计、现场操作以及工厂资源管理于一体,可以实现工业系统的资源与信息最优化管理。监控界面设计是利用其提供的绘图工具箱,结合现场设备的布局和外观创建组态监控画面,以形象的图形画面来模拟实际的工业现场和工控设备,主要包括设备组态、数据词典定义、组态画面设计制作、脚本程序编写等步骤[6,7]。

4.1.1 对PLC的设备组态

上位机与CPU224XP的PORT1端口采用PC/PPI电缆连接,在工程浏览器左侧选择“设备”的COM1选项,在右侧点击“新建”,运行设备配置向导,依次选择

P

LC、西门子、S7-200系列、PPI选项定义设备,此时可以在工程浏览器右侧看到新建的外部设备。

4.1.2 定义数据变量

组态王软件的数据库联系上位机与下位机的桥梁,工业现场的生产状况要以动画的形式反映在屏幕上,操作者在计算机前发布的指令也要立即送达生产现场,这一切都是以实时数据库为中间环节,在工程浏览器左侧点击“数据库”的数据词典项,定义数据变量。

4.1.3 组态界面编写

上位机组态界面由主控界面、运行监控、数据报表与系统设置等页面构成,设计制作页面并将数据词典中定义的变量与组态画面的图素进行动画连接,运行监控界面如图7所示。

图7 组态王监控界面

4.2 触摸屏监控软件设计

系统选用的Eview ET070工业触摸屏,其组态软件具有良好的画面编辑功能,易于设计友好的人机界面。触摸屏界面分页设计,由系统主界面、参数设置、系统控制、运行状态、用户管理和历史查询六个页面构成。触摸屏COM0端口与CPU224XP的PORT0端口采用RS485串行通信电缆连接,监控画面如图8所示。

5 结束语

图8 触摸屏监控界面

本文根据太阳能热水工程的运行特点与控制要求,设计了以S7-200PLC为控制器的智能控制系统,上位机使用组态王监控软件,工程现场使用Eview工业触摸屏实现了人机交互与实时监控。该系统将PLC、变频器、组态软件与工业触摸屏等工业控制设备引入了太阳能热水工程系统,解决了传统太阳能热水控制器的缺陷,提升了太阳能热水工程的应用与技术水平。目前该设计方案已应用于北方地区多个太阳能热水工程,系统运行稳定可靠、自动化水平高,具有较大的推广价值。

[1] 施阁,付存谓,陆伟,等.太阳能热水工程系统热能计量与监测方法[J].农业工程学报,2013,29(1):189-195.

[2] 李文军,寇志伟,崔啸鸣,等.北方地区太阳能热水工程控制系统设计与应用[J].电脑知识与技术,2013,9(5):1149-1150.

[3] 王宁,虎恩典,王志刚.基于S7-300 PLC与触摸屏的烧结炉温度控制系统设计[J].制造业自动化,2014,36(11):115-117.

[4] 廖常初.PLC 编程及应用[M].北京:机械工业出版社,2014.

[5] 王志刚,虎恩典,王宁.PLC和触摸屏在活性炭混捏成型控制系统中的应用[J].制造业自动化,2013,35(12):12-14.

[6] 范小兰,赵春锋.基于PLC的机械手控制在MCGS中的实现[J].制造业自动化,2012,34(9):6-9.

[7] 何坚强,薛迎成,徐顺清.工控组态软件及应用[M].北京:北京大学出版社,2014.