一种双稳态永磁机构真空断路器的研究与设计

2015-10-30陈子珍雷小强

陈子珍,雷小强

(1.宁波职业技术学院,宁波 315800;2.施耐德电气(中国)有限公司,北京 100102)

0 引言

当前,真空断路器的使用相当普遍,特别是在12kV电压等级中占有绝对优势。多年来用于中压断路器操动机构主要有电磁式和弹簧式两种。这种传统的电磁操动机构要求合闸电源容量大,操作电流大,电源电压的波动直接影响合闸速度,目前中压断路器已很少使用。弹簧操动机构合闸特性不受电源影响,相当恒定,在一定程度上克服了电磁操动机构的缺点,得到了广泛的应用。然而弹簧操动机构由于机械零件数目多,长期运行存在机械零件磨损、锈蚀等,同时,制造厂在零件加工精度、表面处理、装配等工艺控制和质量控制等方面需投入大量的精力,对批量生产产品的一致性带来了很大的难题。永磁操动机构机械零部件少、操作简单,进一步提高了断路器的机械寿命和可靠性,能为真空断路器操动机构实现免维护提供了可能[1~3]。

1 双稳态永磁机构的结构及动作原理

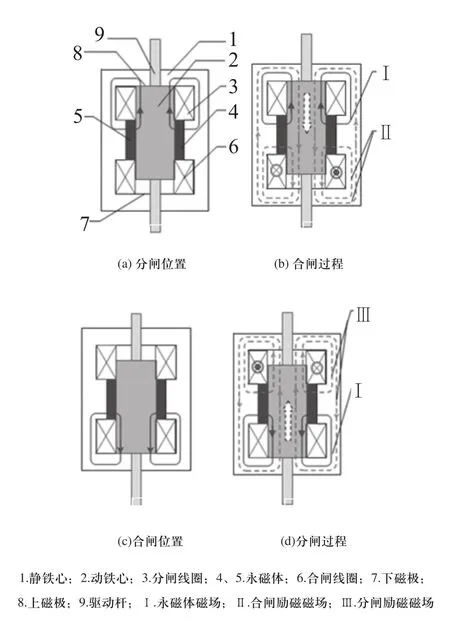

图1为方形结构双稳态永磁机构的剖面简图。主要包括7个部件。

图1 双稳态方型永磁机构的剖面简图

图2 双稳态永磁机构动作过程

图2为一双稳态永磁机构操作过程原理图。动铁心在静铁心间有三个平衡状态。如图2(a)所示位置为动铁心位于静铁心的最上方,对应断路器的分闸状态。如图2(c)为动铁心位于静铁心的最下方,对应断路器的合闸状态[4]。第三个平衡状态是动铁心位于静铁心的中部,这时永磁体磁通通过上部和下部磁路空气隙的磁阻相同,动铁心的上端和下端受静铁心的吸力,大小相等,使动铁心处于平衡状态。这种状态是一种不稳定的平衡状态,只要上下气隙有微小的变化,这种平衡就会被破坏,过渡到第一种或第二种平衡状态。所以动铁心实际上只存在两种稳定平衡状态,即分闸状态和合闸状态。因此,图2所示的这种双线圈永磁机构又称作双稳态永磁机构。

当双线圈永磁机构处于分闸位置时,永磁体产生的磁力线分布如图2(b)中曲线I所示。当需要合闸时,在合闸线圈6中通以方向如图2(b)所示的直流电流,根据电磁感应原理[5],通电后合闸线圈将产生电磁场,该电磁场磁通由两部分组成,磁力线方向如图2(b)中的曲线Ⅱ所示。一部分磁通通过上下磁极且绕过两个线圈形成回路,磁通方向与永磁体的磁通方向相反,使动铁心与上磁极间的吸力减小,另一部分磁通绕过合闸线圈通过下磁极形成回路,形成下磁极对动铁心的吸力。当电流增大到一定值时,由合闸线圈产生的电磁力足以克服永磁体产生的吸力和机械负载时,动铁心将开始向下运动。当动铁心向下运动时,动铁心上端与上磁极间就出现了空气气隙,上端的磁阻将迅速增大,下端磁阻减小,使得的静铁心上磁极对动铁心的吸力减小,而下磁极对动铁心的吸力增大,动铁心向下的合力迅速增大向下加速运动,使动铁心下端与静铁心下磁极接触,如图2(c)所示,完成合闸操作。这时,即使切断合闸线圈中的电流,动铁心可以通过永磁体被吸合在下磁极上,保持在合闸状态。分闸过程和合闸过程正好相反,如图2(d)所示。

2 双稳态永磁机构真空断路器模型设计

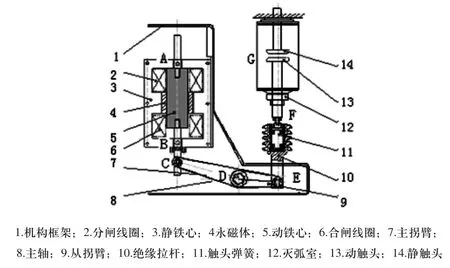

图3 12kV双稳态永磁机构真空断路器的设计模型

图3所示为12kV双稳态永磁机构真空断路器设计模型。操动机构与主回路部分前后布置,永磁操动机构布置在绝缘筒后框架内,通过直动式杠杆传动结构与真空灭弧室动触头端直接连接。断路器主回路部分垂直安装在断路器框架上,断路器框架由普通钢板焊接成型。当配装于固定柜时,无须底盘车和上下触臂;当配装于手车式开关设备时,可安装如图3所示的底盘车和上下触臂。

3 12kV双稳态永磁机构真空断路器设计计算模型[6]

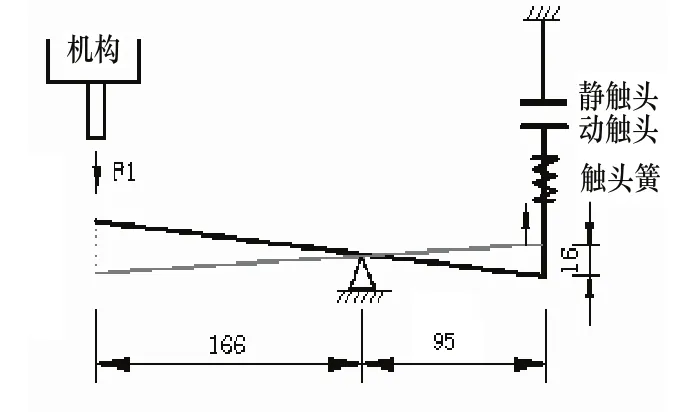

图4 12kV真空断路器设计模型结构简图

图4给出了12kV真空断路器最初的设计模型结构简图,根据图4作出12kV真空断路器的力特性计算如图5所示。

图5 12kV真空断路器静态力保持示意图

图5中给出了设计的主力臂(166mm)、从力臂(95mm)尺寸,及灭弧室开距(12mm)和超程(4mm)的初设值。

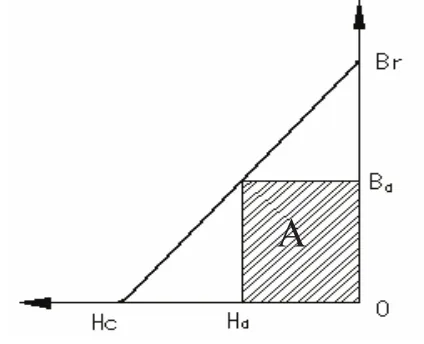

图6 钕铁硼退磁曲线

4 12kV双稳态永磁机构真空断路器静态计算

4.1 永磁体工作点确定

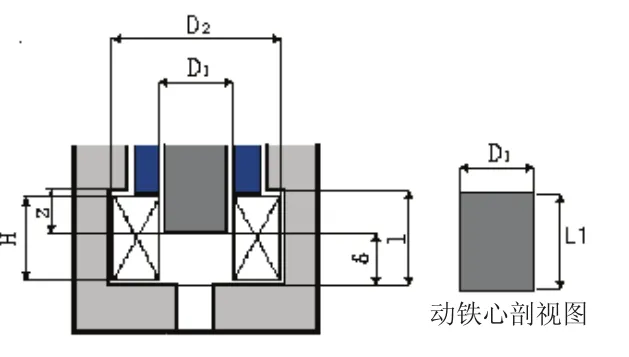

钕铁硼永磁材料的最大特点是退磁曲线几乎是一条直线,且和回复线基本重合,这样永磁体的磁性能在运行过程中保持稳定[7]。退磁曲线如图6所示。当工作点A在回复线的中点时,四边形的面积最大,此时永磁体有最大的磁能积。以确定永磁体最佳工作点A(Hd,Bd)为依据选择永磁体的尺寸及外磁路的尺寸。根据选定的钕铁硼永磁材料退磁曲线,及工程实际,Bd约为0.8T,Hd约为258kA/m。

4.2 永磁体尺寸计算方法[5]

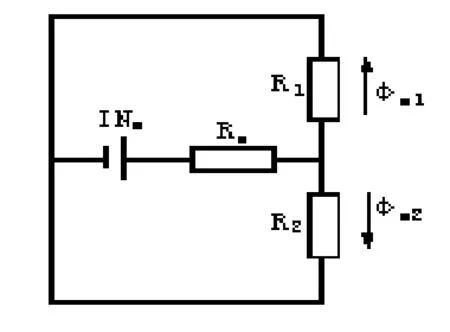

静态永磁体磁路分析如图7,在磁路分析过程中,由于永磁操动机构左右对称,以铁心中心线为对称轴,把磁路分为两半,故分析一半即可。

图7 永磁体磁路分析图

图7中,INm为永磁体磁势;Rm为永磁体磁阻;R1,R2为铁心上下端气隙磁阻。对于气隙磁阻用式(1)计算:

其中:δ为气隙长度;S为气隙截面面积;R为气隙磁阻。

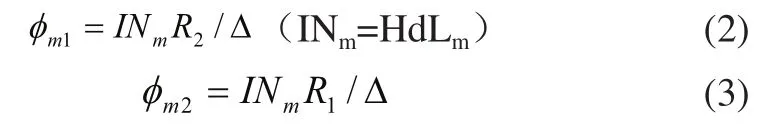

从上面的磁路分析中,可得各部分的磁通量(忽略软磁体部分的磁阻)。

在永磁操动机构断路器中,工作气隙参数(Sg、Lg)的确定主要以合闸位置为主,当动铁心在合闸位置时,得到保持力Fb与动静铁心工作间隙面积的关系如下:

其中:Sg为动铁心在合闸保持位置时,动静铁心工作间隙的面积。

根据“磁路的第一基本方程”,在假定工作气隙截面Sg及永磁体截面Sm上磁通密度均匀分布的近似条件下,可以得到以下方程:

根据“磁路的第二基本方程”,在不考虑铁心和装配间隙的磁位降的情况下,可以得到以下方程:

其中:Kf为漏磁系数,Kr为磁阻系数,δ2为动铁心下端与静铁心间气隙长度,δm为永磁体与动铁心间气隙长度,Hg为动铁心在合闸保持位置时,动静铁心间隙的磁场强度,对应的磁感应强度为Bg。

Kr值变化较小,一般在1.05~1.45之间。Kf的值在不同磁路结构中,差别很大。机构设计中Kf的确定,有很大的经验性质,与操动机构的设计结构关系密切,根据本文设计的方型结构,动铁心在合闸保持位置的Kf取1.2。根据选用动铁心(低碳钢)的磁化曲线,按照工程设计经验,Bg可取1.4T。

于是在方程组(4)、(5)、(6)中,只有Sm、Lm和Sg为3个未知量。设计确定了各气隙长度δ1、δ2和δm后,通过磁路方程(2)、(3)可求得磁通φm1、φm2,代入式(4)后,联立方程组(5)、(6)即可得到永磁体工作面面积Sm和厚度Lm和Sg。

4.3 合闸线圈计算[5][8]

合闸等效磁路分析如图8(a)所示,依据叠加原理[7],可将合闸磁路分成8(b)和8(c)两部分。在磁路分析过程中,由于永磁操动机构左右对称,以铁心中心线为对称轴,把磁路分为两半,故分析一半即可。

图8 合闸过程磁路分析示意图

图8中:IN2为合闸线圈安匝数,INm为永磁体磁势,Rm为永磁体磁阻,R1,R2为铁心上下端气隙磁阻。由图8可得合闸磁路的基本方程为:

图8中:IN2为合闸线圈安匝数,INm为永磁体磁势,Rm为永磁体磁阻(本文用永磁体和铁心间气隙磁阻来代替),R1,R2为铁心上下端气隙磁阻。

当铁心处于上部吸合位置,通过增加合闸线圈电流,使上部气隙磁通减小,铁心向上吸力F1减小;同时下部气隙磁通增加,铁心向下吸力F2增加。此时动铁心受到的合力Fr为:

其中Fc为额定开距下的触头反力的作用力,由灭弧室的性能决定。本文设计实例中的灭弧室规格,一般单相为200N,则Fc计算为:

而吸力(永磁体和合闸线圈产生)可以由下式求得。

这样即可求得始动安匝数INs。

要使铁心移动,并满足一定的速度要求,线圈安匝数必须大于始动安匝数,合闸线圈设计的安匝数为IN2,可设。

其中:k为经验放大系数,可取1.2~1.5之间。

其中:l为绕组平均扎长;ρ为绕组电阻率;U为直流电压;S内为绕组导线截面积。

绕组扎数N为:

其中:S为骨架截面积;N为绕组扎数;f为绕组填充系数,取75%。

4.4 分闸线圈计算[5] [8]

分闸等效磁路分析如图9(a)所示,IN1为分闸线圈安匝数。依据叠加原理[7],可将分闸磁路分成9(b)和9(c)两部分。在磁路分析过程中,由于永磁操动机构左右对称,以铁心中心线为对称轴,把磁路分为两半,故分析一半即可。

图9 分闸过程磁路分析示意图

由图9可得分闸磁路的基本方程为:

如同合闸分析计算过程一样,可计算出绕组扎数和绕组导线截面积。

5 设计计算实例

5.1 永磁体尺寸及动铁心面积设计计算[9,10]

以设计额定电压为12kV,额定电流1250A,额定短路开断电流为31.5kA的真空断路器为例。

5.1.1 已知参量

根据图5所示的操动机构静态保持力的计算简图,可以计算出合闸位置的保持力Fbj。

根据灭弧室要求,合闸位置触头簧力为3200N(单相),考虑动铁心和动触头重量影响很小,拐臂旋转角度很小(约5°),因此合闸位置的保持力Fbj可简化为:

根据工程设计经验[11],永磁体提供的保持力应选取在1.1Fbj~1.25Fbj之间。取设计保持力Fbs=1.2 Fbj=6583N。

对于分闸位置静态保持力,通过调节分闸位置的工作气隙,使静态保持力为1000±100N(工程经验数值)即可。

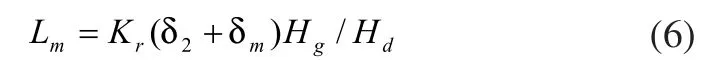

图10 机构设计模型剖视图

图10表示了机构模型剖视图永磁体及线圈的尺寸。将可以确定的已知参量归纳如表1所示。其中:δ1为动铁心上端与静铁心间气隙长度,数值取动铁心的行程28mm,δ2为动铁心下端与静铁心间气隙长度,工程经验取0.8mm。

表1 永磁体已知参量表

5.1.2 计算结果

表2 永磁体计算参量表

依据方程组(4)、(5)、(6),运用叠代法进行计算,得到永磁体尺寸及动铁心的面积如表2所示。

上述Sm为永磁体的总面积,而单块永磁体的面积应为6688.3mm2。设计模型中,动铁心D1=50mm,由Sg计算值得到L1=124.4mm,设计时取L1=130mm。实际设计中,永磁铁设计面积可取130×52(6760mm2),Lm取4mm。

按照上述得到永磁体尺寸,实际装配完成后进行了合闸位置静态保持力的测试,实测的永磁体保持力Fbc为6187N,比设计保持力小6%。这与计算时有关工程经验值的选择有关,另外实际零件加工的误差和装配质量也是重要的影响因素之一。校核该力,为计算保持力Fbj的1.13倍。符合设计要求值的范围,可以按上述参数进行设计。

5.2 合分闸线圈设计计算[12]

5.2.1 已知参量

设计中将合分闸线圈外型骨架尺寸保持一致,以实际测到的静态保持力为已知参量,将合分闸线圈的已知参量归纳如表3所示。

表3 线圈已知参量表

5.1.2 计算结果

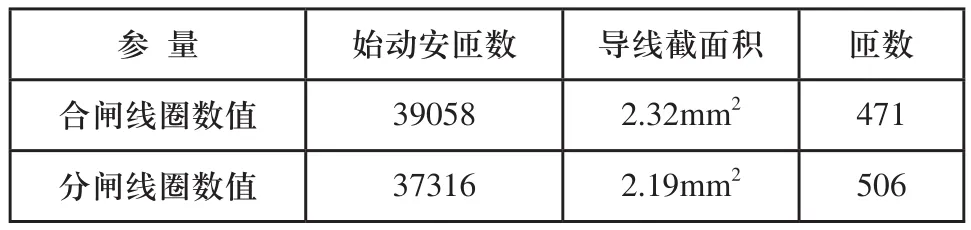

依据方程式(10)~式(12),运用叠代法,得到合分闸线圈计算参量值如表4所示。

表4 合分闸线圈计算参量表

由计算的合闸线圈导线截面积2.32mm2可计算出合闸线圈导线的直径为1.72mm2,分闸线圈导线截面积2.19mm2可计算出分闸线圈导线的直径为1.67mm2。

6 结束语

当前12kV真空断路器经过多年的发展,特别是真空灭弧室制造工艺的提高,已基本解决了开断能力、电寿命及绝缘水平等问题,行业工作者已专注提高可靠性与机械稳定性方面的研究。本文提出设计的永磁机构,利用储能电容作为操作电源,不受外部电源影响,解决了电磁操作机构电源容量大、操作电流大及电源电压波动对合闸速度造成影响等问题。在机械结构方面,永磁机构机械零部件大大减少,结构简单,产品批量生产的一致性得到保障,二次控制回路使用电子控制器,相对弹簧操作机构,控制回路较为复杂,但在实际工程应用中,对电子控制器利用环氧树脂进行密封,使其耐受高低温、灰尘等恶劣环境的影响。在型式试验与大量的工程应用中,机械寿命与操作可靠性明显提高,达到用户对机构少维护甚至免维护的要求。但对于更高电压等级断路器,由于需要更大的操作功,暴露出其它操动机构的可靠性问题更加突出。如能将永磁机构用于更高电压等级的断路器,三相主回路分别使用三个独立的机构,运用电子控制操作技术[13],将会进一步提高高压断路器的机械可靠性。同时,也将为实现断路器的同步操作技术提供可能[14]。

[1] 游一民,郑军,罗文科.永磁机构及其发展动态[J].高压电器,2001(1):44-49.

[2] 张杰,姜亚军,郭大庆.12kV真空断路器双线圈单稳态永磁机构的设计[J].高压电器.2010,46(9):34-38.

[3] 谭东现,李岩,牟坚,等.动态式双稳态永磁机构的研究[J].高压电器.2007,43(3):229-231.

[4] 刘爱民,张波,杜仁伟,等.断路器方形永磁机构动态特性的计算与分析[J].组合机床与自动化加工技术.2012,12:5-9.

[5] 马西奎.电磁场理论及其应用[M].西安:西安交通大学出版社,2000.

[6] 黄瑜珑,王静君,徐国政,钱家骊.配永磁机构真空断路器运动特性控制技术的研究[J].高压电器.2005,41(5):321-323.

[7] 周寿增.稀土永磁材料及其应用[M].北京:冶金工业出版社,1998.

[8] 邱关源.电路第三版,[M].北京:高等教育出版社.1989.

[9] 吕锦柏,王毅,谢将剑,等.基于线圈电流的永磁真空断路器控制方法[J].高电压技术.2013, 39(4):860-867.

[10] 钱家骊,徐国政.中压断路器用永磁操动机构中线圈不同布置的分析[J].高压电器,2000(2):25-28.

[11] 付万安,宋宝韫.高压断路器永磁操动机构的研究[J].中国电机工程学报,2000(8):21-25.

[12] 张冠生.电磁机构动态分析与计算[M].北京:机械工业出版社,2000.

[13] 杨文选,樊恩红,家文杰.智能开关用新一代永磁机构的研制[J].山西电力.2011,1(178):34-38.

[14] 李利,徐建源.同步关合控制的研究[A].中国电工技术学会第五届全国智能化电器及其应用研讨会[C].2001:34-36.