某型发动机叶片内腔流量检测装置的设计

2015-10-30袁红会姚晓颖

袁红会,姜 雷,姚晓颖

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

0 引言

发动机叶片的性能是航空发动机质量要素之一。为了适应发动机高温、高压、高转速的工作环境,大部分发动机叶片采用空心结构设计。空心结构设计的叶片需对内腔进行流量检测,通过检测来确定叶片是否符合设计要求。发动机叶片水流量试验器是为某型号航空发动机叶片检测而设计开发的装置,通过测量单位时间通过叶片内腔水流流量的大小而实现对发动机叶片内腔的检测。

为了满足现场需求,系统采用仪表和触摸屏分别对检测数据进行显示,采用可编程序控制器PLC进行控制,并通过PLC与AD数据采集模块配合使用,保证了检测数据精确性,以及仪表和触摸屏数据显示的一致性。在编制PLC程序时,特别注意了AD采集模块中模拟信号参数标定公式,对采集的流量信号进行精确计算整定,并在触摸屏中显示检测数据。本文将着重论述该型号叶片流量检测装置的工艺要求、系统结构、信号采集、程序设计等。

1 设备工艺要求

水流量试验器主要基于液压控制技术,检测范围0.21m3/h~5.60m3/h。相关工作人员可以根据测量结果直接进行发动机装配的串台与配台。该检测装置的设计成功缩短了生产现场的生产周期,节省了人力,减轻了工人的劳动强度,提高了劳动生产率,是一种可以使用户获得良好经济效益的产品。该装置可以测量某型机高低导及高涡等三种类型的叶片。

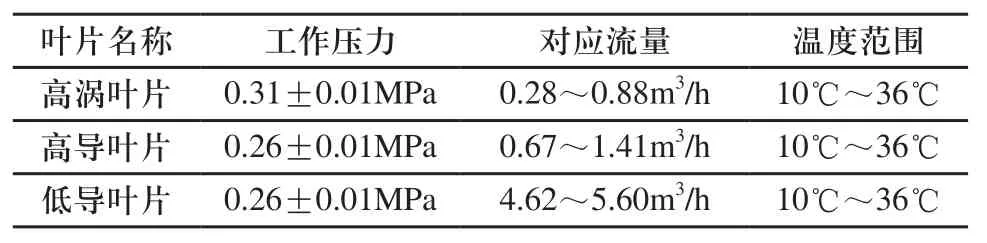

水流量试验器总体技术参数的确定需要满足某型发动机叶片的工艺要求,如表1所示。

表1 参数表

表格1内的参数是工艺人员经过反复试验确定的,某型发动机叶片必须满足表内参数要求才能够达到叶片的额定使用寿命,该参数作为重要的试验数据是检验叶片是否合格的关键标准。

2 控制系统结构

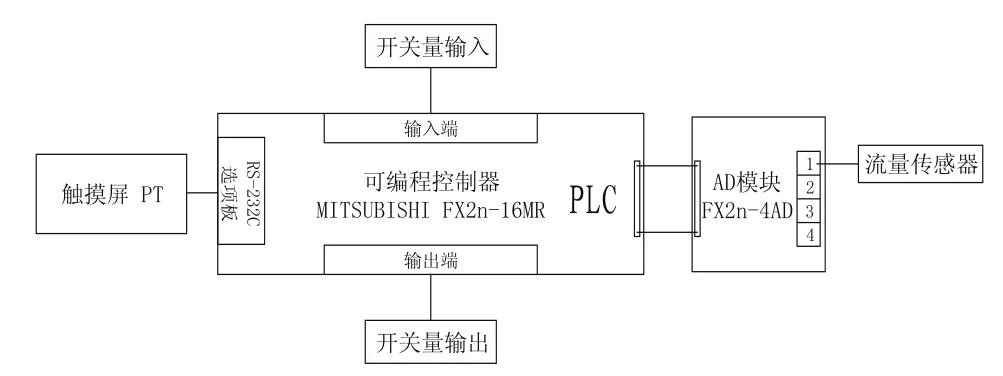

根据所检测叶片的工艺要求及性能参数等指标,该流量试验器控制系统是以PLC为核心控制器,以触摸屏为操作单元的电气控制系统,其控制系统组成如图1所示。

图1 控制系统示意图

PLC:PLC型号为三菱公司的FX2n-16MR,控制器输出类型为继电器型输出,该控制器为8点开关量输入、8点开关量输出控制器。

AD模块:型号为FX2nc-4AD,是四路模拟量信号采集卡,可采集不同类型的电压、电流信号。流量信号由现场一次传感器采集并转换为4mA~20mA标准信号发送给PLC模拟量采集卡FX2cn-4AD,由采集卡进行AD转换,通过信号修正和处理,最后在触摸屏上进行流量显示。其电流输入范围DC4mA~20mA(输入电阻250Ω),分辨率20μ A。

触摸屏:触摸屏作为显示单元,可直观显示叶片测试过程中的瞬时流量和累计流量。触摸屏型号为A950GOT,其为6英寸人机界面,标配丰富接口、以太网、RS-422/485和RS-232一应俱全。

电磁流量测量系统:该叶片水流量测量选用E+H公司生产的Promag53型电磁流量测量装置,该装置具有信号采集后就地仪表显示及远程传输等功能。可设置远程输出标准信号的类型及量程,输出4mA~20mA标准信号。在romag53快速设置菜单下,可对流量计输出信号量程、显示单位等参数进行设置。在设置4mA~20mA标准信号量程时,根据水流量试验器管路设计参数等情况,4mA对应流量值0,20mA对应流量值3750,流量单位为升/秒。

3 流量信号采集

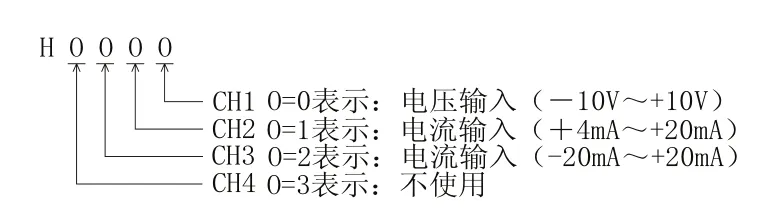

FX2nc-4AD模拟量采集模块为四路模拟量信号采集卡,可采集不同类型的电压、电流信号,在程序中需对四路采集通道依据采集的信号类型进行定义,通道的定义依据如图2所示。

图2 FX2nc-4AD模拟量通道定义

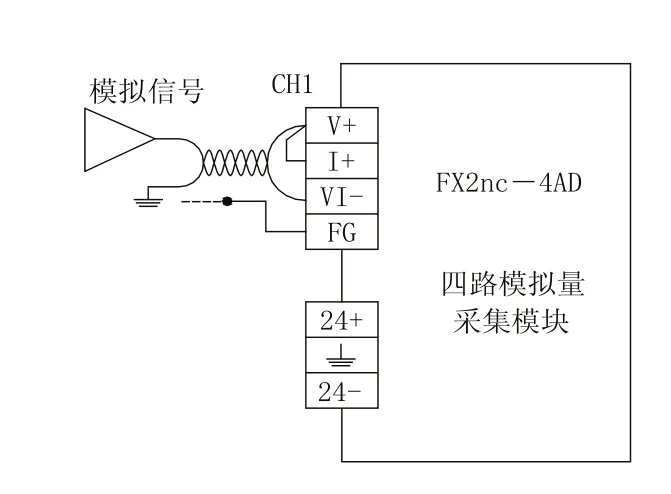

在控制系统程序设计过程中,仍需对对应通道进行相关设置,否则数据将无法被正确采集。该本控制系统中,流量信号由CH1通道输入,为4mA~20mA标准信号电流,根据模块功能,其接线如图3所示,其程序通道定义为H3331。

图3 CH1通道流量信号接线图

4 系统程序设计

PLC的程序是基于三菱公司提供的GX-Developer设计工具而完成的,该程序为梯形图结构语句。本试验器控制系统程序由模拟量采集处理及操作单元顺序控制两部分程序构成,其中的核心为模拟量信号处理程序,其中包括模拟量信号增溢设置、模拟量信号偏移设置、信号计算参数设置等几部分。

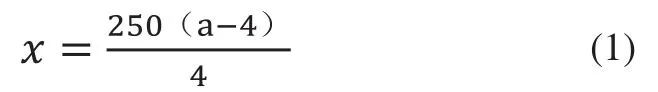

负责就地仪表显示数据的电磁流量计输出的是4mA~20mA电流信号,其对应量程设定为0~3750mL/s。本系统PLC程序中模拟量增溢的设置为:4mA对应数值0,20mA对应数值为1000。电磁流量计输出电流值a(单位mA)在设置模拟量增溢后的对应数值x应为式(1):

就地仪表显示的检测数据与设置模拟量增溢后的显示值的比例为公式(2):

而触摸屏显示的检测数据应与电磁流量计就地仪表显示的数据一致。因此,当电磁流量计远程输出电流a,设置模拟量增溢后的对应数值为x时,触摸屏显示的检测数据y应在程序中计算公式(3):

即当电磁流量计远程输出a为20mA时,代入公式(1),得到设置模拟量增溢后的数值x为1000,继而将x代入公式(3),得到触摸屏中显示的检测数据y的值为3750。

本系统PLC程序中模拟量信号偏移设置为250,导致0mA对应数值0,16mA对应数值为1000。即当电磁流量计输出电流为4mA时,设置模拟量偏移后产生的模拟量信号偏移为250,而不再是数值0。此时触摸屏显示的数据y应在程序中计算公式(4):

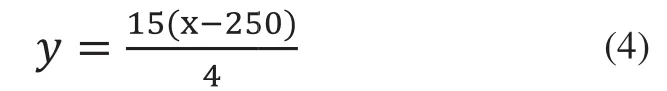

在本系统的PLC程序设计中,模拟量计算处理的程序如图4所示。

图4 PLC梯形图

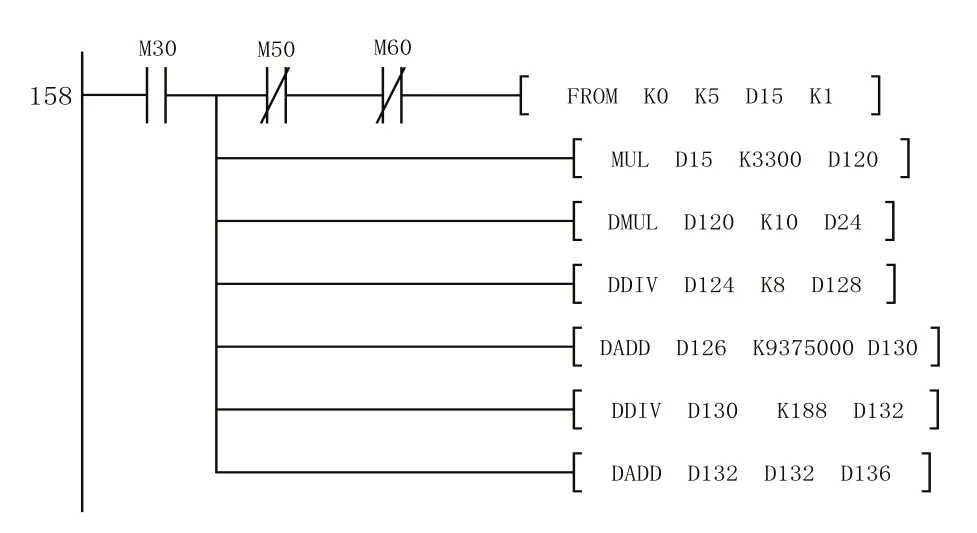

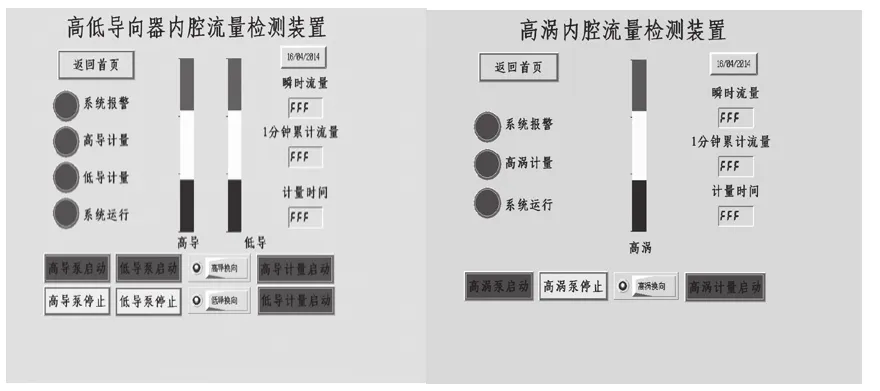

触摸屏作为显示单元,可直观显示叶片测试过程中的瞬时流量和累计流量。触摸屏型号为A950GOT,采用24V直流供电,为6英寸人机界面,通过RS-232接口与PLC之间进行数据通讯。触摸屏程序采用GXDeveloper设计工具进行开发,根据叶片内腔流量检测的工艺设计操作软件界面如图5所示。左侧画面为高低导内腔流量检测界面,右侧为高涡内腔流量检测界面。界面能够显示瞬时流量及1分钟累计流量,具备数值显示与柱状图两种显示功能,同时能够显示当前计量时间。根据工艺要求计量时间通常设计为1分钟。此外,触摸屏界面中还能够显示测试系统所处当前状态,具有直观、可操作性强等特点。触摸屏中的流量显示与就地变送器显示的数值完全一致,设备能够正常使用。

图5 触摸屏软件界面

5 结论

本文详细论述了某型发动机叶片内腔流量检测装置的设计过程,包括控制系统结构和程序设计等,最后经现场验正,叶片内腔流量检测数据能够在触摸屏和电磁流量计就地显示仪表中同步显示,能够达到生产现场的工艺要求,并且测试结果准确,能够检验出叶片是否符合设计要求,适用于批量检测,同时也指导了工人高效地进行发动机装配的串台与配台。

[1] MITSUBISHI公司FX2n-AD使用手册,2009.

[2] 张培智.电气控制与可编程控制器[M].北京:化学工业出版社,2007.

[3] 刘明芹,钱入庭,孙晋.可编程控制器入门与应用[M].北京:中国电力出版社,2010.

[4] 宋伯生.PLC编程理论·算法与技巧[M].北京:机械工业出版社,2005.

[5] 周志敏,纪爱华.图解触摸屏工程应用技巧[M].北京:机械工业出版社,2012.