基于正负PWM脉冲的压电阀控制算法的设计

2015-10-30荆学东范友君

李 飞,荆学东,范友君

(上海应用技术学院 机械工程学院,上海 201418)

0 引言

智能阀门定位器是阀门执行机构的核心部件,已经被广泛应用于石油、化工、电力、制药、轻工等各行业中。目前阀门主要有压电式和喷油挡嘴式两种定位器。我国智能阀门定位器的起步比较晚,目前也得到了一定的发展,如天津大学和浙江大学研制的基于Hart协议的智能阀门定位器[1~4],重庆川仪的HVP型智能阀门定位器都代表我国目前智能阀门定位器的发展现状[5]。

对于气缸的位置控制,传统的PID控制算法虽然其算法简单,但其在控制精度方面有所不足,而且气缸在进入微气量控制时,速度还是比较大,容易发生超调;对于负载比较轻的阀,可能会产生振荡,而无法满足对阀门精确控制的要求[6~8]。为此本文针对直行程的执行机构提出了带正负PWM脉冲与PID相结合的控制算法,正负PWM脉冲在进入微调区时候,给气缸输入的是微气量,利用微气量的累积就,从而实现气缸的精确定位。

1 压电阀的工作原理

智能阀门定位器的核心部件是压电阀,控制电路通过一定的控制算法对压电阀进行控制,从而达到对阀门的准确定位。在压电阀中,基于压电陶瓷的逆压电效应,制成了I/P转换阀。

本课题设计的智能阀门定位器中压电模块采用的是贺尔碧格公司所生产的P11系列的压电阀,此压电阀具有高动态响应速度,切换时间仅为2ms,且可以实现PWM调节。压电阀的示意图如图1所示。

图1 压电阀的工作示意图

压电阀中由压电陶瓷片在电场的作用下发生形变,从而实现气动阀的关闭。压电阀在掉电的状态是图1中PV:OFF的模式,此时压电陶瓷片作用在进气口2,切断气源,1和3先导腔连通,输出口1经排气口3通大气。当压电阀通电工作时,压电陶瓷片上翘,工作状态是图1的PV:ON状态,排气口3被堵住,1和2连通构成一个整体,相当于一个两位三通的换向阀,去控制气动阀门的开关。在阀门定位器对气缸进行微调时,用正负PWM脉冲对压电阀I和压电阀II进行控制,不断的进行开和关的状态,从而对进气量进行精确控制。

2 压电阀的控制系统

2.1 正负PWM的硬件设计

压电式智能阀门定位的硬件电路中主要控制模块是压电阀驱动电路,压电阀将控制指令转换为气动位移量,当控制偏差很大时,阀门定位器输出一个连续的信号;而当控制的偏差叫小的时候,阀门定位器输出脉冲信号,当偏差在死区范围内,则没有控制信号输出。压电阀的特点是行程较短、功耗要低而且工作寿命要长,由于其质量很小能输出很窄的脉冲信号,因此控制精度也比较高。它的控制电路如图3所示。采用STC12C5A60S2芯片的P1.0、P1.3、P1.4三个脚输出电压信号,单片机的最小系统如图2所示,单片机通过控制Mosfet开关产生一组可调的正负PWM脉冲信号,进而控制压电阀的ON和OFF。

图2 STC12C5A60S2单片机最小系统原理图

图3 压电阀驱动电路

压电阀控制系统进入PWM脉冲控制的波形原理图如图4所示。

图4 压电阀的正负PWM脉冲控制方式

2.2 正负PWM脉冲的PID控制算法

传统的PID控制算法,由于切换到PWM信号没有减速过程,执行过程中执行器的速度较快,在PWM控制以后还具有比较快的速度,往往会产生振荡或者超调等。为了更好的控制执行器的速度,施加了一个负方向的PWM脉冲,从而实现快速降速的效果。

设反馈值和给定值的偏差设为θ,设给定值为s(常量)。阀门定位器输入标准电流(4mA~20mA),该电流信号对应的是阀门的相应的开度4mA对应的开度是零开度,20mA对应开度是全开,此电流信号通过I/V转换电路,把电流信号换算成0~5V的电流信号送到单片机中,信号的反馈值为b,b值是通过角位移传感器根据阀门的当前位置而产生标准的电流信号,电流信号通过I/V转换成为电压信号,送到单片机中。在单片机中θ与b的值进行比较,因此θ的值为:

当θ的值是正值,表示阀门是正行程阶段;相反,若θ的值为负值,则表示阀门处于反行程阶段。可以根据式(1)中θ值得正负来判断阀门的运动方向,在经过相应的控制算法,对执行器实现有效的控制。我们采用的如图5的电气控制方式。

图5 带正负PWM脉冲的PID控制法

气动控制系统具有严重的非线性,为了提高控制精度,在其控制过程中可进行分段进行控制。θ代表误差(设定值-反馈值),e1代表正行程时PWM的切换点(开度的5%),e2代表反行程时的PWM切换点(开度的5%),ξ代表的是死区范围(开度的0.5%),0.5%是阀门开度可允许的误差。在控制过程中系统首先对设定值和反馈值进行采样,依据采样值计算误差和运动方向,然后再判断误差范围,如果误差的绝对值大于e1和e2的绝对值,则只采用PID控制,如果误差大于ξ小于e1,说明运动方向是正行程,则采用PID与正负PWM脉冲的方式进行控制;如果误差小于-ξ大于e2,说明运动方向是反行程,则采用PID与正负PWM脉冲的方式进行控制;如果误差在死区范围内,阀位进行保持。

3 参数自整定

图6 系统的控制流程图

带正负PWM脉冲的PID控制算法其控制原理比较简单,控制效果也比较好,实现也比较容易,其适用于微控制器对其进行控制[9]。控制的过程如图6所示。该控制系统中,首先给定一个阀位的值s,微控制器根据相应的控制方式通过自整定达到设定的值s,如通过分段控制、正转反转和流量特性等;而阀门的当前位置是由角位移传感器测量得到的即为反馈值吧b,此信号经过滤波、标度的转换和非线性修正与给定值s进行比较后产生误差信号θ;系统根据误差信号的正负判定是正向还是反向,从而决定是进气还是排气,并根据θ的大小决定控制策略,如果误差信号较大则系统采用的是连续的信号,给压电阀持续供电使其快速进气或者排气,若误差信号较小微控制器采用PID控制策略发出

PWM脉冲信号,使压电阀持续的通断,进而实现了微调,若误差小到一定区域则就处于死区,即系统判定为阀门位置到了给定的位置,而微控制器不进行动作输出信号,阀门位置保持不变。在上述控制策略中结合了带正负PWM脉冲的PID自整定参数法,系统的参数都要进行初始化,然后在控制过程中根据误差信号变化率进行自适应调节,PID参数经过自适应调节后再次进入循环。基于传统的PID算法和本文中提出的带正负脉冲的PID控制算法分别通过自整定确定相应的参数。以

HA1D型气动调节阀为例,其行程范围为38cm。该调节阀的传递函数为[5]:

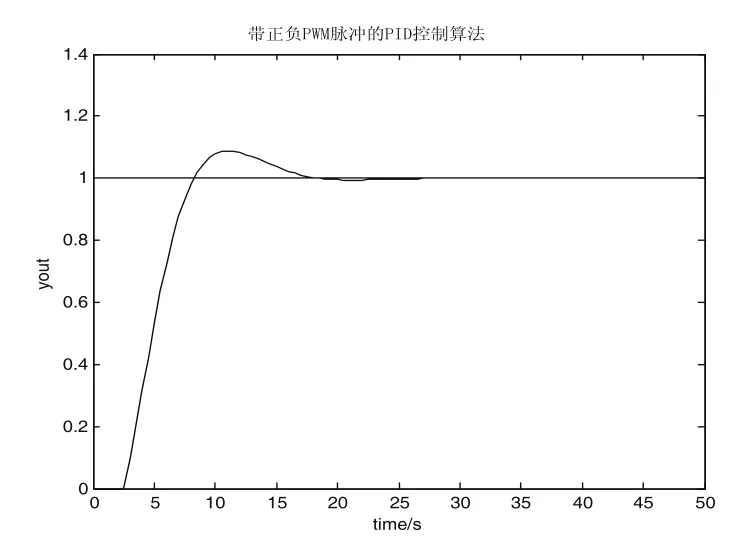

以式(2)传递函数为模型,输入单位阶跃信号后,对两种控制算法进行比较,结果如图7和图8所示。

图7 传统的PID控制算法

图8 带PWM脉冲的PID控制算法

传统PID控制算法与带正负PWM脉冲的PID算法相比较,传统的PID控制超调是0.25,而带正负PWM脉冲的PID控制超调是0.1。传统的PID控制需要30s达到稳定状态,而带正负PWM脉冲的PID控制需要时间是15s左右。因此说明传统的PID控制比带正负PWM脉冲的PID控制算法鲁棒性和稳定性差,且超调大反应时间慢。

4 结论

智能阀门定位器是一个典型的非线性控制系统,在满行程它的动态性能比较差。本文设计的压电阀驱动电路产生正负PWM脉冲,正负PWM脉冲与参数自适应的

PID控制算法相结合的方法对阀门位置进行准确定位,在正负PWM控制时能够有效的对执行器进行减速,使阀位平缓的过度到死区范围,明显提高了阀门定位控制系统的鲁棒性和稳定性以及阀门的控制精度,还减小了超调量和调节时间。

[1] 王化祥,马敏.基于HART协议的智能电气阀门定位器[J].制造业自动化,2006,28(2):27-30.

[2] 尚群立,蒋鹏.智能电气阀门定位器的研制[J].仪器仪表学报,2007,28(4):718-721.

[3] 钟胜辉.关于HVP系列智能阀门定位器的研发[J].自动化仪表,2007.

[4] 杨伟清,王化祥.智能电气阀门定位器的参数整定[J].电子测量技术,2008,8(1):39-42.

[5] 时光.智能电-气阀门定位器智能控制策略研究[D].重庆大学.2011.

[6] 刘海英,戴璐萍.PID控制参数优化中的改进免疫遗传算法[J].制造业自动化,2010,32(12):123-126.

[7] 王沁,徐科军.具有反向PWM的阀门定位器控制方法及实现[J].仪器仪表学报,2011,32(9):16-23.

[8] 唐国学,胡四海.新型智能阀门定位器中气动放大器的研制[J].自动化仪表,2010,25(6):15-17.

[9] 杨庆庆,徐科军.变PWM占空比的压电式阀门定位器控制方法[J].电子测量与仪器学报,2013,28(4):424-433.