基于PLC的LSPSF半固态制浆装置控制系统设计

2015-10-30范时候刘旭波吴正伟操顺森

范时候,刘旭波,2,吴正伟,操顺森

(1.南昌大学 机电工程学院,南昌 330031;2.江西省高性能精确成形重点实验室,南昌 330031)

0 引言

20世纪70年代初期美国麻省理工学院的Flemings等发明了半固态金属成形技术(semi-solid metal forming,简称SSM)。它是指利用金属从固态向液态或者从液态向固态两相转变过程中的半固态区的金属具有良好的流变特性而进行的金属成形。与传统的金属液态成形和塑性成形相比,半固态具有许多优势:1)半固态浆料具有流变性和触变性;2)半固态成形温度比全液态成形温度低,提高了成形模具的使用寿命;3)半固态浆料有较高的黏度,有利于提高材料的均匀性;4)应用广泛,适用于多种加工工艺。也正是这些优势,所以被誉为21世纪最有发展前景的现代加工新技术。

剪切低温浇注式半固态浆料制备工艺(Low super heat pouring with a shear fi eld,LSPSF )是南昌大学自主研发的一种新型半固态制备工艺。该工艺基于机械搅拌碎晶原理,在液相线附近通过倾斜转管对金属熔体进行激冷和搅拌,获得微观组织细小、分布均匀且近球形的半固态浆料。制浆时的温度控制主要由工作人员根据自己的经验手动控制。此方法不仅不精确,温度波动范围大,影响浆料的制备质量。

本文运用PLC控制技术,对LSPSF半固态制浆工艺装置系统进行控制,提高了温度控制精度和抗干扰能力,同时也提高了LSPSF装置的自动化水平,减少了人为因素对浆料制备质量的影响。

1 LSPSF装置的简介与控制方案

图1 LSPSF工艺装置结构简图

图1为LSPSF工艺装置的结构简图,该工艺装置主要由浇注系统、浆料制备系统及接料系统三大部分所组成,浇注系统主要由熔炼炉和活塞棒组成,熔炼炉主要用于金属合金的熔炼及存储,活塞棒用于开启和闭全位于熔炼炉底部的浇嘴,实现对高温金属液流量的控制;浆料制备系统主要由一倾斜转管和机架级成,转管架设在机架上,能过电机控制转管的转速,同时也可以过调节机架实现对转管的倾斜角的调整;接料系统主要由一结晶炉组成,用于存储制备好的金属半固态浆料。

本系统主要采用的是西门子PLC S7-200进行控制,控制对象主要有:

1)柱塞的启闭控制

金属熔体在熔炼炉中静置到合适的温度后,柱塞开启熔炼炉底下的浇嘴,使熔融液顺利流入入口导流装置。在熔融液全部流入后,柱塞向下关闭熔炼炉底下的浇嘴。

2)入口导流组件与出口导流组件的温度控制

由于导流组件对高温金属熔体起导流引向作用,当高温金属熔体由坩埚浇入导流组件时,如果导流组件温度过低,将会对金属熔体产生过大激冷,使金属熔体瞬间冷却,产生凝结现象,严重影响合金浆料的质量。所以必须控制导流组件的温度,温度控制范围为300℃~400℃。

3)转管的温度控制

转管是LSPSF制浆工艺装置的核心装置。它在浆料制备过程中主要起到的作用就是激冷和搅拌。但是激冷的强度既不能太强也不能太弱,也就是转管与金属熔体的温差不能太大也不能太小。如果太大,金属熔体冷却太快,导致制备出来的浆料固相率太高,流动性太差,不利于流变成形。反之,如果温差太小,金属熔体冷却不充分,还没有经过大量形核与枝晶破碎就从出口导流组件流出来,以致无法制备半固态浆料。所以需要严格控制转管的温度,起初开启转管加热装置,将转管温度升至450℃以上,但随着熔体的不断流入,由于热传导的作用,转管的温度会不断升高,当转管温度超过550℃时,此时应启动冷却装置,将转管温度降下来,使其保持在正常的温度范围内,达到最佳的激冷效果。

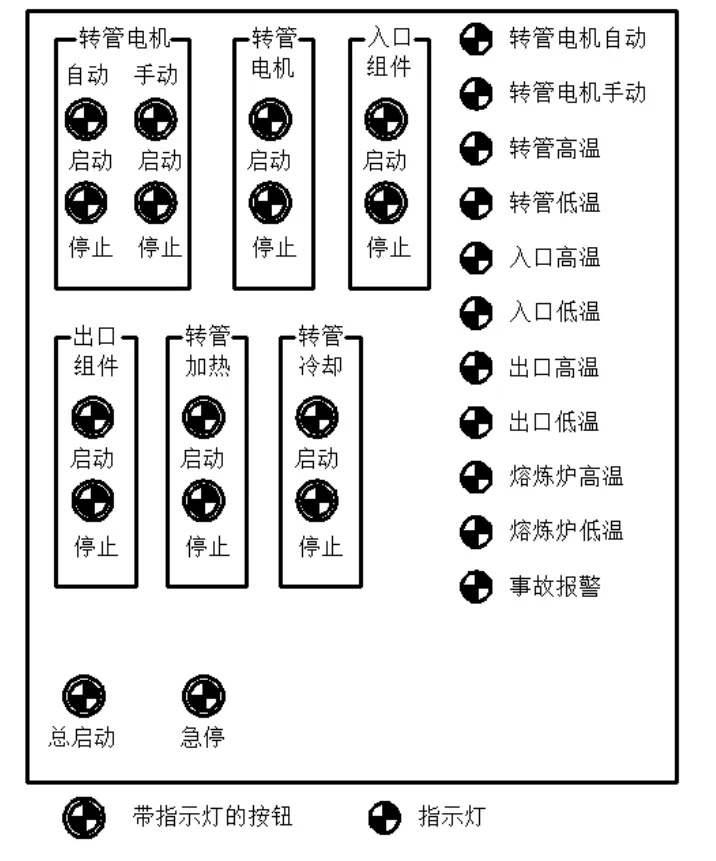

4)转管电机转速的控制

转管电机分为手动和自动两档,在手动操作方式下,在操作面板上按下启动按钮时,电机得电,电机主轴开始启动,通过齿轮副带动转管转动,当松开手时,电机失电,主轴停止转动。在自动操作方式下,在操作面板上按下启动按钮时,电机主轴旋转,当按下停止按钮时,主轴停止转动。此外,转管转动方式有旋转与摆动两种。在旋转模式下,转管绕着旋转轴做回转运动;在摆动模式下,转管绕着旋转轴做回摆运动。此两种模式皆可对金属熔体起搅拌作用。

2 控制系统设计

控制系统框图如图2所示。

图2 控制系统框图

2.1 PLC的选择

根据控制系统的要求,选取西门子PLC S7-200 CPU 224作为控制器进行控制。CPU集中输入点数为14,集中输出点数为10。由于S7-200 CPU 224只有数字量输入输出,而本系统中有涉及到模拟量输入,所以需要扩展模拟量输入模块。选取2个EM 231模拟量输入模块提供模拟量输入,以满足控制要求。它是AD转换模块,具有四个模拟量输入,主要用于本系统中的温度信号输入。除此之外,再选取1个CP243-1工业以太网连接模块。通过以太网的连接,PLC可以利用远程编程器,对其进行程序编辑、状态监视、程序传送等编程服务,也可以与网络中的其他PLC进行数据交换、进行E-mail的收发与PLC数据的读写操作等。

2.2 操作面板的设计

根据控制要求设计的操作面板如图3所示。

在操作面板确定后,可以将用于操作面板的全部器件进行归纳与汇总,以便统计I/O点数。

图3 LSPSF控制系统操作面板图

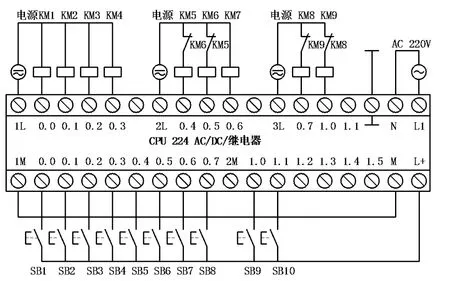

2.3 PLC控制程序的I/O配置及PLC的I/O接线

LSPSF半固态制浆装置控制系统的设计主要涉及到10个数字量输入,9个数字量输出,还有五个模拟量输入,次模拟量输入皆为测温信号,另外还扩充了工业以太网连接模块CP243-1。PLC控制程序的I/O配置如表1所示。

PLC控制系统I/O接线图如图4所示。

2.4 PLC控制系统软件设计

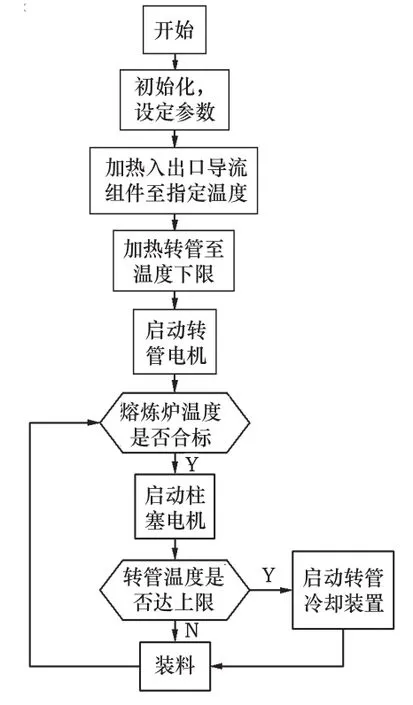

LSPSF工艺装置的控制系统程序是采用STEP7-Micro/Win软件以梯形图的形式进行编写。其系统的控制流程图如图5所示。

表1 PLC I/O配置表

图4 PLC I/O接线图

图5 PLC控制流程图

由上图可知,该装置的工艺过程如下:首先将装置初始化,设置好各个参数。对入出口导流组件进行加热,将其加热到指定温度(300℃~400℃)之内。然后加热转管至温度下限(450℃)。接着启动转管电机,开启自动控制模式。一切准备就绪后,当熔体浇注到熔炼炉中,静置到恰当温度后,启动柱塞电机,开启熔炼炉底下的浇嘴,使熔体顺利通过入口导流组件流入转管。由于熔体温度高于转管,经过热传递作用,转管的温度会不断上升,当转管温度达到上限(550℃),启动转管冷却装置对转管进行冷却至温度下限。

此程序还具报警功能,当温度值超出温控范围或是装置出现故障时完成报警。温度值由温度传感器提供,故障由故障输出点提供。

3 结论

本文研究的是基于PLC控制的LSPSF半固态制浆装置系统。简述了LSPSF工艺装置,分析了控制对象,并在此基础上做出了输入输出配置表,完成了软硬件的设计与制作。经过大量的实验验证,通过对装置进行PLC控制,提高了设备的可靠性与稳定性,同时也提高了浆料的制备效率,且便于操作也益于设备维护。

[1] 彭桂力,刘知贵.集中供热锅炉控制系统的PLC控制[J].电力自动化设备,2006,26(9):75-77.

[2] 张伏,邱兆美,王俊等.基于西门子PLC的洗碗机控制系统设计[J].制造业自动化,2013,35(10):31-32.

[3] 孙翔鸿,朱家诚.基于PLC控制的全自动免熔铅制粒机的研究[J].机械设计与制造, 2013(6):154.

[4] 王映龙,徐辉辉,刘道金,等.球形水果实时分级PLC控制系统[J].农业机械学报,2007,38(12):229-230.

[5] 彭秀英,陈亚,罗艳蕾.基于PLC控制的电加热滚筒杀青机温度控制系统[J].农机化研究,2011,33(4).

[6] 郭洪民,杨湘杰.LSPSF流变铸造工艺及其应用[J].特种铸造及有色合金.

[7] 谢水生,潘洪平,丁志勇.半固态金属加工技术研究现状与应用[J].塑性工程学报,2002,9(2):1-9.

[8] 刘旭波,杨湘杰,郭洪民.铝合金半固态浆料LSPSF法在线制备[J].特种铸造及有色合金,2008,28(10).

[9] 高安邦,石磊,张晓辉.西门子S7-200/300/400系列PLC自学手册[M].北京:中国电力出版社,2013.

[10] 向晓汉.西门子S7-200PLC完全精通教程[M].北京:化学工业出版社,2012.