电站锅炉空气预热器严重腐蚀的原因

2015-10-29和圣杰梁飞飞刘文毅

侯 勇,徐 钢,和圣杰,梁飞飞,刘文毅,吕 剑

(1. 华北电力大学 国家火力发电工程技术研究中心,北京 102206;2. 神华神东电力有限公司 新疆米东热电厂,乌鲁木齐 830019)

失效分析

电站锅炉空气预热器严重腐蚀的原因

侯 勇1,徐 钢1,和圣杰1,梁飞飞1,刘文毅1,吕 剑2

(1. 华北电力大学 国家火力发电工程技术研究中心,北京 102206;2. 神华神东电力有限公司 新疆米东热电厂,乌鲁木齐 830019)

为判断某电厂空气预热器管束发生严重腐蚀的原因并为其提供有效解决方案,采用现场观察与管材宏观观察手段对腐蚀管材整体进行初步分析,并结合扫描电子显微镜(SEM)、能谱分析(EDS)等微观分析检测方法,对空气预热器腐蚀管壁区域的积灰和腐蚀产物进行深入分析。结果表明,该电厂空气预热器管壁发生的严重腐蚀是从管束外壁开始的,腐蚀后管壁中硫元素含量较高且氮元素几乎不存在,可以判定该电厂空气预热器管壁发生的严重腐蚀是低温酸露点腐蚀而非氨逃逸所带来的硫酸氢铵腐蚀,并在此基础上提出优化暖风器系统和采用新型耐腐蚀材料等有效解决方案。

空气预热器;微观分析;低温酸露点腐蚀;解决方案

随着节能要求的日渐提高,电站锅炉的设计、制造和运行水平也不断提高,电站锅炉的最终排烟温度不断降低,部分锅炉的空气预热器出口烟温已经接近酸露点温度。对于我国北方机组而言,在冬季运行工况下,空气预热器由于入口空气温度偏低,腐蚀积灰问题会更加严重。如果这些问题在锅炉运行过程中不能得到妥善解决,不但会对锅炉的高效、稳定运行带来安全隐患,而且还会大幅增加检修工作量及检修费用,并会延长检修工期,造成更大的经济损失[1-2]。

另一方面,近年来我国对燃煤电站的环保要求日益严格,各燃煤电站为达到氮氧化物排放量的要求,纷纷在烟道中投运大量选择性催化还原(SCR)和非选择性催化还原(SNCR)脱硝设备。这些脱硝设备在运行过程中会喷入大量液氨或尿素等还原剂,其中有相当一部分氨气会挥发并随烟气排放,造成氨逃逸。由于逃逸的氨气有可能与烟气中的三氧化硫生成硫酸氢铵,而生成的硫酸氢铵在150 ℃左右即可在金属管壁上凝结,进而对金属管壁造成腐蚀。不仅如此,硫酸氢铵还是一种粘性很强的物质,会粘连灰分从而形成积灰、粘灰、甚至堵灰,积灰中的一些成分又会加剧腐蚀[3-4]。综上所述,脱硝系统的氨逃逸也有可能造成成电站锅炉尾部空气预热器的硫酸氢铵腐蚀。

近年来,我国北方部分电厂在脱硝系统投入运行后,在冬季出现了空预器腐蚀积灰加剧的情况,发生这种现象的主要原因有可能有两种:传统的低温烟气硫腐蚀和氨逃逸带来的硫酸氢铵腐蚀。针对两种不同的原因,采取的应对措施也不同,所以准确判断空预器管发生腐蚀的原因至关重要。

鉴于此,本工作针对国内某300 MW循环流化床锅炉空气预热器腐蚀后的管束,采用宏观形貌观察方法、微观的扫描电子显微镜(SEM),以及能谱分析(EDS)等手段,对空预器管整体、管壁的积灰和腐蚀产物进行深入分析,在此基础上综合分析判断出准确的腐蚀类型,并为电厂提出有针对性的合理解决方案。

1 空气预热器基本概况

1.1空气预热器设计情况

该电厂的循环流化床锅炉由东方锅炉(集团)股份有限公司设计制造,锅炉空气预热器是管式空气预热器,空气预热器采用卧式顺列四回程布置,空气在管内流动,烟气在管外流动,位于尾部竖井下方双烟道内,且一二次风分开布置。每个回程的管箱上部两排、下部一排、两侧各两排采用尺寸为φ57 mm×3 mm的加厚管,其余管子尺寸为φ57 mm×2 mm,管箱主要采用材质为20/Q215-A的管子。

1.2空气预热器失效情况

该电厂于2013年底投运SNCR脱硝系统,为了达到脱硝指标,电厂的脱硝喷氨量偏高,随后在冬季的运行过程中,空预器的加热温度长期达不到理想值。2014年春,在采暖季结束后的检修期间,发现空气预热器发生了大面积堵灰现象,同时腐蚀问题非常严重,数千根空预器管发生了腐蚀穿孔漏风现象。

2 试验

2.1宏观分析

为了准确判断空气预热器管束发生腐蚀的原因,首先对空气预热器失效管道试样进行宏观观察,观察腐蚀发生位置、表面形貌特征及分布规律,通过腐蚀环境和环境中的材料特性初步判断管材的腐蚀特性[5-6]。

2.2化学成分分析

将空气预热器的管子分为疏松积灰层,致密积灰层和基体三部分。刮取疏松积灰层的积灰作为试样,采用IRIS Intrepid II XDL型全谱直读等离子体光谱仪分析试样。

2.3微观形貌及能谱分析

采用线切割技术在腐蚀失效的空气预热器管束上切割若干个10 mm×10 mm的正方形试样,去掉表面的疏松积灰层并进行清洗,对致密积灰层和基体区域进行扫描电子显微镜及能谱分析。使用的扫描电子显微镜为德国卡尔蔡司纳米技术公司生产的具有高分辨成像及元素成分分析功能的扫描电子显微镜,采取的放大倍数为1 000倍,扫描高压为20 kV,工作距离分别为13.8 mm和12.9 mm。

3 结果与讨论

3.1宏观分析

图1为现场管式空气预热器管束积灰情况。由图1可见,管束长期在积灰严重的环境中进行工作,根据传热学的理论,在这种环境中换热器的换热性能不理想,从而导致锅炉排烟温度提高,大大降低机组的经济性。同时,为了保持锅炉的稳定运行负荷,就要加大燃料量,这样就会导致灰量继续升高,从而形成了恶性循环。

图1 现场空预器管束积灰图Fig. 1 The dust on the air pre-heater′s pipe on-site

图2为管束腐蚀失效后的宏观形貌。由图2可见,管束表面发生了严重的腐蚀,管材已经失去了原有的金属光泽,腐蚀产物呈片状剥落,片状物大小不一。新剥落的腐蚀片外表呈暗红色且凹凸不平。管束的局部有穿透型腐蚀小孔,将管束从中间剖开,发

(a) 空预器管失效 (b) 管壁积灰

(c) 腐蚀小孔 (d) 内壁形貌图2 空预器管束宏观失效图Fig. 2 The macroscopic failure of the air pre-heater′s pipe: (a) the failure of the air pre-heater′s pipe (b) the dust on pipe wall (c) the corrosion hole on pipe wall, (d) the morphology of inner wall

现内壁除了穿透型的腐蚀孔,并无其他比较大的缺陷与腐蚀迹象,证明腐蚀是从管束的外壁开始的。

3.2微观分析

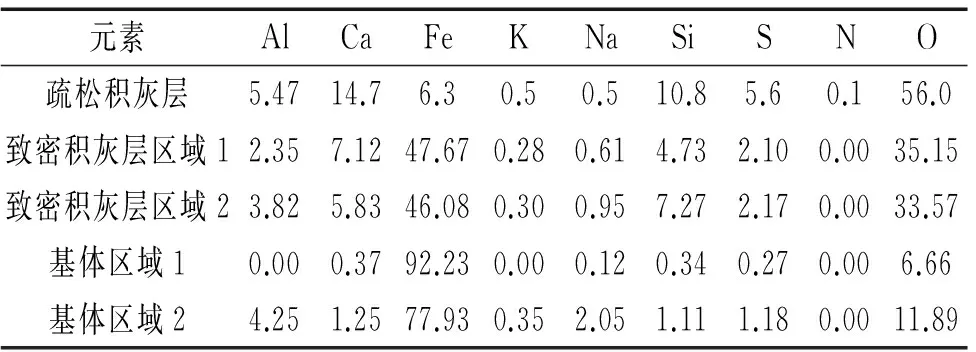

致密积灰层和基体的SEM形貌见图3,EDS能谱分析结果见表1。

(a) 致密积灰层区域1 (b) 致密积灰层区域2

(c) 基体区域1 (d) 基体区域2图3 致密积灰层和基体的SEMFig. 3 The SEM of the dense ash layer (a,b) and substrate (c,d)

由表1可见,疏松积灰层和致密积灰层中均含有一定含量的钠和钾等碱金属元素,说明燃煤中碱金属含量较高,这是由于电厂燃料中具有较高含量的准东煤,而准东煤是一种典型的高碱煤。高碱煤的飞灰熔点偏低,易发生积灰、堵灰等现象[7-8];疏松积灰层和致密积灰层中均含有较高含量的铝、钙、硅、硫等元素,说明燃煤中相应元素的含量较高,造成烟气中灰分含量高,从而导致空气预热器管束的积灰。

表1 积灰层和基体EDS结果(质量分数)Tab. 1 EDS results of ash layer and substrate(mass) %

疏松积灰层、致密积灰层和基体三部分硫元素的平均质量分数分别为5.6%,2.135%和0.725%,而只有0.1%的氮元素存在于疏松积灰层中,这充分证明空气预热器发生的局部腐蚀主要是低温酸露点腐蚀而非氨逃逸所带来的硫酸氢铵腐蚀。

该电厂空气预热器主要采用材质为20/Q215-A的管子,主要成分为铁。在低温酸露点腐蚀的初始阶段,主反应是金属与凝结酸液之间的反应及金属氧化物与凝结酸液之间的反应,其在低温硫酸露点环境中发生的反应如下,这个阶段的腐蚀十分迅速[9]。

(1)

(2)

(3)

(4)

在低温烟气环境中,腐蚀与积灰往往是同时发生的,积灰使换热器传热性能减弱,造成受热面壁温降低,与此同时,受热面表面的沉积灰吸收酸液后又将加速腐蚀[10]。当灰分较多时,金属管壁的表面被沉积的灰分覆盖,覆盖层可以大致分为三层:第一层为无冷凝区,第二层为主凝结区,第三层为二次冷凝区。由于酸露点温度介于烟道烟气的温度和金属管壁的温度之间,所以在灰分的沉积层中总会存在一个温度正好等于酸露点的临界层。从积灰沉积的最表面到临界层上,温度是高于酸露点温度的,所以不存在酸蒸气发生冷凝的情况,即无冷凝区(第一层)。一旦硫酸蒸气通过不冷凝的区域到达临界层,酸性水汽凝结的现象就会出现。当灰沉积层中的温度降低时,硫酸蒸气就会继续急剧冷凝,并集中在一个小的区域里,即主冷凝区(第二层)。从主凝结区的边界一直到金属管壁的其他灰分沉积层区域,即二次冷凝区(第三层)。随着整个积灰沉积层厚度的增加,灰沉积层的温度会发生持续变化,三个区域的位置和厚度也将发生变化。但是无论如何,酸蒸汽的冷凝总是发生在主冷凝区,而不是直接冷凝在金属管壁的表面,然后再向金属管壁的表面发生扩散。

从基体部分的EDS结果可以看出,基体区域腐蚀层主要由铁元素和氧元素组成,硫元素的含量很少。因此,基体层的腐蚀产物主要是铁的氧化物而不是硫酸铁。这是因为经过积灰沉积层的过滤后,几乎没有酸液和水蒸气可以在金属管壁的表面发生接触。但是烟气中的一部分氧气依然可以扩散进入,到达金属壁面,这时就会发生氧化还原反应,此时的腐蚀产物主要为铁和氧的化合物。

综上所述,可以总结出空预器管束发生低温酸露点腐蚀的过程。首先,金属及金属氧化物与凝结酸液反应,主要产物是金属硫酸盐。随着反应进行,积灰逐渐沉积在金属管壁表面,积灰与凝结酸液在外层发生反应。与此同时,管壁表面变成了接触的最内层,在这里发生金属和氧气的氧化还原反应。各层生成的腐蚀产物如下:在外层中,主要生成的是灰分和冷凝酸液的反应产物;在中间层中,主要生成的是硫酸铁;在内层中,主要生成的是铁的氧化物。中间层是非常薄的,相比而言最内层是比较厚的,同时它也是主要的腐蚀层。

4 解决方案

4.1优化暖风器系统

暖风器抽取汽轮机低压段蒸汽加热进入空预器的冷风,进入回转式空气预热器的空气随着转子的转动,可以提高所有金属受热面的壁面温度,特别是提高本身处在酸露点温度以下的受热面的壁温[11-13],从而防止空预器的低温段管束发生低温腐蚀[14]。

作为我国北方的电站锅炉,虽然电厂已经投入运行了暖风器,但是由于存在设计和运行方面的缺陷,冬天时暖风器的疏水管路容易发生冻结使暖风器失效,没有起到应有的效果。针对暖风器的问题,可以从以下方面入手进行改进:

首先,如果是暖风器本体存在了泄漏、堵灰、水击等问题,可以通过避免结构热胀冷缩、避免完全疏水、适当提高风速和优化调控方式等手段来解决[15];其次,将暖风器疏水输送回除氧器的暖风器疏水系统在运行过程中常常出现疏水泵运行不稳定、汽蚀严重、漏水、渗油等问题,导致暖风器不能起到避免空气预热器低温腐蚀的目的,将疏水系统的疏水输送到凝汽器而不是除氧器可以确保系统的高效稳定运行和锅炉尾部受热面的安全[16-17];再次,影响暖风器热力系统的热工参数主要包括暖风器出风温度和蒸汽参数,提高暖风器的出风温度并且同时降低进入暖风器的蒸汽参数,可以使暖风器热力系统获得更好的经济效果和稳定性;最后,将调节阀设置到暖风器出口疏水侧,可以保证暖风器热力系统具有良好的运行调节性能。综上所述,在使用暖风器系统时,要综合运用各种调控优化手段,这样才能确保暖风器高效稳定运行,从而避免空气预热器低温受热面发生低温腐蚀。

4.2采用新型耐腐蚀材料

针对电站锅炉空气预热器积灰与腐蚀严重的问题,现在工程上主要采取新型耐腐蚀材料应用于这部分的低温换热区域,可以比较有效地解决传统金属材料的腐蚀难题。首先主要是可以在空气预热器的低温段使用低合金耐腐蚀钢即CORTEN钢, CORTEN钢的耐腐蚀能力比一般碳钢高出很多[18],但是根据实际应用情况来看,当锅炉使用比较劣质的燃煤且尾部余热利用比较深入时,CORTEN钢也会发生比较严重的腐蚀。其次可以使用耐腐蚀能力极高的搪瓷材料,以金属为母材的镀搪瓷材料在耐腐蚀及传热方面均能满足需要,而且镀搪瓷表明光滑,不利于硫酸的凝结与积灰的发生,能够有效地防止腐蚀和堵灰的发生。但镀搪瓷材料的工艺要求比较高,完整性或均匀性不好的镀搪瓷板在烟气中会发生复杂的电化学反应,这就会加剧母材的腐蚀并引起镀搪瓷表面的脱落[19]。当然,也可以在低温段采用耐腐蚀的陶瓷、塑料等材料或者其涂层材料[20-21],但是这些材料各有利弊,在实际工程运用中要根据实际运行情况来选择。

5 结论

(1) 经过宏观形貌观察,可见该电厂空气预热器的管束表面发生了严重的腐蚀,且腐蚀从管束外壁开始。

(2) 经过微观检测分析,空气预热器管材发生严重腐蚀后,疏松积灰层、致密积灰层和基体三部分硫元素的平均含量分别为5.6%,2.135%和0.725%,而只有0.1%的氮元素存在于疏松积灰层中,说明该电厂空气预热器管壁发生的严重腐蚀主要是低温酸露点腐蚀而非氨逃逸所带来的硫酸氢铵腐蚀。

(3) 针对空气预热器管材发生的低温酸露点腐蚀,可以采用优化暖风器系统和采用新型耐腐蚀材料两种方案解决,在工程运用中要根据实际运行情况来选择。

[1]周俊芳. 空气预热器失效原因与防治探析[J]. 新疆石油天然气,2000(3):51-53.

[2]吴刚. 管式空气预热器失效原因及防治措施[J]. 新疆电力技术,2007(1):28-30.

[3]张志强,宋国升,陈崇明,等. 某电厂600MW机组SCR脱硝过程氨逃逸原因分析[J]. 电力建设,2012,33(6):67-70.

[4]陈明,王登香,张济显. 脱硝系统氨逃逸率大对空预器的影响及防治措施[J]. 华东电力,2014,42(6).

[5]赵麦群,雷阿丽. 金属的腐蚀与防护[M]. 北京:国防工业出版社,2002.

[6]魏宝明. 金属腐蚀理论及应用[M]. 北京:化学工业出版社,2004.

[7]BARROSO J,BALLESTER J,FERRER L M,et al. Study of coal ash deposition in an entrained flow reactor:Influence of coal type,blend composition and operating conditions[J]. Fuel Process Technol,2006,87:737-752.

[8]BAR-ZIV E,BERMAN Y,SAVELIEV R,et al. Fouling formation in 575 MV tangential-fired pulverized-coal boiler[J]. Eng Gas Turbines Power,2010,132:1-7.

[9]阎永京. 加热炉空气预热器管破坏原因分析及预防措施[J]. 腐蚀与防护,2010,21(1):89-91.

[10]WANG Y,ZHAO Q,ZHANG Z,et al. Mechanism research on coupling effect between dew point corrosion and ash deposition[J]. Applied Thermal Engineering,2013,54(1):102-110.

[11]许云龙. 锅炉暖风器及热风再循环系统的分析应用[J]. 华北电力技术,2013(8):34-37.

[12]唐兆芳,刘俊忠,李新明,等. 锅炉暖风器系统与热风再循环系统对比分析[J]. 齐鲁石油化工,2004,18(3):130-133.

[13]陈煜. 利用高温烟气防止空预器低温腐蚀的研究[D]. 西安:西安热工研究院,2014.

[14]王树术,刘春艳,王丽娜. 某加热炉空气预热器结垢及腐蚀原因分析[J]. 腐蚀与防护,2010,21(1):59-61.

[15]殷国强. 锅炉暖风器热力系统的优化设计研究[D]. 上海:上海发电设备成套设计研究院,2008.

[16]王荣,付喜亮,张慕海,等. 600MW机组锅炉暖风器疏水系统改造[J]. 内蒙古电力技术,2011,29(5):50-53.

[17]周立辉,魏彦筱,胡胜利. 火电厂暖风器疏水系统改造[J]. 中国电力,2004,37(10):90-92.

[18]李云凯,王云飞. 金属材料学[M]. 北京:北京理工大学出版社,2013.

[19]张勇. 无机非金属材料在管道防腐中的应用研究[J]. 江西建材,2013(5):17-18.

[20]茅美红,吴钢,吴钱林,等. 原位合成Cr7C3激光熔覆陶瓷涂层的显微组织及腐蚀性能[J]. 腐蚀与防护,2012,33(6):466-469.

[21]陈林,李震,夏洪恩. 防腐蚀抗结垢的肋片管式塑料换热器性能分析[J]. 腐蚀与防护,2009,30(4):237-240.

Serious Corrosion Reason for Air Pre-heater in a Power Plant

HOU Yong1, XU Gang1, HE Sheng-jie1, LIANG Fei-fei1, LIU Wen-yi1, LÜ Jian2

(1. National Thermal Power Research Center, North China Electric Power University, Beijing 102206, China;2. Xinjiang Midong Thermal Power Plant, Shenhua Shendong Power Co., Ltd., Urumqi 830019, China)

To identify the cause of the serious corrosion of air pre-heater in a power plant and put forward effective solution, a primary analysis of the air pre-heater was carried out by adopting on-site inspection and pipe macroscopic observation. On the basis of the primary analysis, in-depth analysis on the dust and corrosion products of the air pre-heater′s pipe wall was conducted, with the help of microscopic analysis detection methods, including scanning electron microscopy (SEM) and energy dispersion spectrum (EDS). Results indicated that the serious corrosion occurring in the air pre-heater initiated from the outside wall of the pipes. After the corrosion, the sulfur content of the pipe wall was relatively high while little nitrogen was found, so it could be determined that the serious corrosion was low-temperature acid dew point corrosion rather than ammonium hydrogen sulfate corrosion caused by ammonia escape, and effective solutions, such as optimizing the steam air heater and utilizing new corrosion-resistant materials, were put forward accordingly.

air pre-heater; microscopic analysis; low-temperature acid dew point corrosion; solution

10.11973/fsyfh-201510020

2015-03-13

国家重点基础研究发展计划项目(2015CB251504); 国家自然科学基金项目(51476053)

徐 钢(1978-),副教授,博士,从事能源动力系统优化与节能、污染物控制及温室气体减排研究,13693391352,xgncepu@163.com

TG172

B

1005-748X(2015)10-0995-05