MgO@SiO2固化无机磷酸盐防腐蚀涂层材料的制备与研究

2015-10-29徐三强丁春华汪国庆汪培庆

徐三强,丁春华,汪国庆,姜 宏,李 江,汪培庆

(1. 海南大学 海南省特种玻璃重点实验室,材料与化工学院,海口 570228;2. 上海暄洋化工材料科技有限公司,上海 201611)

MgO@SiO2固化无机磷酸盐防腐蚀涂层材料的制备与研究

徐三强1,丁春华1,汪国庆1,姜 宏1,李 江1,汪培庆2

(1. 海南大学 海南省特种玻璃重点实验室,材料与化工学院,海口 570228;2. 上海暄洋化工材料科技有限公司,上海 201611)

以磷酸盐胶黏剂为成膜基料,MgO@SiO2为固化剂制备出一种低温固化无机磷酸盐防腐蚀涂料。以采用纳米颗粒表面包覆技术制备的MgO@SiO2作为固化剂,实现涂料固化过程中MgO的延缓释放,在有效延长涂料固化时间的同时降低了固化温度。利用TEM对MgO@SiO2包覆结构进行表征,借助XRD、SEM、IR、盐雾试验测试、色漆运动粘度测试等手段研究了涂层的物相组成、微观形貌、价键结构、耐盐雾性能和涂料的适用时间,并深入探究了其固化机理。结果表明,以MgO@SiO2作为无机磷酸盐涂料固化剂,涂料固化时间由十几秒延长至120 min以上,完全固化温度降至80 ℃,最终所得涂层表面平整致密,具有较优异的耐吸湿性和防腐蚀性能。

纳米包覆;MgO@SiO2;磷酸盐涂层;低温固化;固化机理

目前,防腐蚀涂层已经成为防止钢铁等金属设备腐蚀最有效、最常用的方法之一[1-2],在航空航天、石油化工、电力供输等工业领域的生产过程中,诸如飞机发动机、化工高温设备和锅炉管道等均需涂覆防腐蚀性能优异、耐高温、耐氧化、附着力强,能满足特殊用途的涂层材料进行保护。由于上述领域的特殊性,其中部分金属设备部件通常是在高温及强腐蚀介质等苛刻条件下使用,同时还要具有抗温度骤变及抗冲刷等性能,普通的有机涂层难以满足耐较高温度要求,而且有机涂层中有机成分的挥发会对环境造成污染。同时,以硅酸盐为基体的无机耐热涂层的完全固化仍需高温烘烤,而高温下硅酸盐成分会对金属底材产生腐蚀影响[3-5]。磷酸盐涂层作为一种新型无机涂层,与有机涂层、硅酸盐无机涂层相比,它凭借优异的耐腐蚀、耐高温、附着力强、无毒无污染等优点吸引了同类行业科研人员的广泛关注[6-9]。

磷酸盐涂料普遍以磷酸盐胶黏剂[10-11]作为成膜基料,其组成主要包括磷酸盐胶黏剂(一般选取粘性最佳的磷酸二氢铝)、耐高温填料、颜料和碱性金属氧化物固化剂组成。磷酸盐涂料的固化成膜是以磷酸盐胶黏剂[12-14]中酸式磷酸根的脱水缩聚为基础,缩聚温度约为500 ℃,反应方程式见式(1)[15]:

磷酸盐(以磷酸二氢铝为例)在高温条件下脱水缩聚生成以铝磷酸盐为骨架的大分子网状结构。众多研究发现,加入合适的碱性金属氧化物固化剂可以有效降低磷酸盐涂料的固化成膜温度,其中以MgO作为固化剂固化效果最佳,但由于MgO活性较高,使得涂料固化速度过快而无法涂覆成膜,甚至可能形成多孔疏松的胶凝材料,难以得到成膜性能良好且具有推广应用功能的磷酸盐涂料[16]。

综合分析近期磷酸盐无机涂层研究概况,普遍存在以下两个问题:①不加固化剂的单纯磷酸盐胶黏涂层固化过程中仍需高温烘烤,工艺繁琐且耗能;②虽然碱性金属氧化物固化剂的加入能够有效降低涂层固化温度,但在固化剂的选取方面存在一定困难,采用固化效果相对较差的低活性固化剂不能有效降低磷酸盐涂层固化温度,而强效固化剂则易引起固化反应速度过快进而影响涂层固化后的整体性能甚至无法成膜。为解决上述问题,此前大部分研究主要通过高温煅烧碱性金属氧化物固化剂来降低其反应活性,减缓涂料固化反应速度进而延长涂料固化时间,但是最终涂料的固化时间仅仅延长至数分钟,尚不能有效解决磷酸盐涂料的成膜问题,从而限制了它的推广应用。

目前,纳米粒子表面包覆技术在改变颗粒表面状态和改善粉体分散性等方面已得到较为成熟的应用,而在降低化学反应速度、延长化学反应时间这一方面的应用却鲜有报道。鉴于此,本工作将纳米粒子表面包覆技术成功应用于磷酸盐涂料中,即采用纳米颗粒表面包覆技术在原固化剂MgO颗粒表面包覆一层纳米二氧化硅粒子[17-18],实现了MgO在涂料固化过程中的延缓释放,降低了涂料固化反应速度,在延长磷酸盐涂料固化时间的同时降低其固化温度,有效提高了磷酸盐涂层材料的推广应用。

1 试验

1.1试验原料

磷酸(H3PO4,85%),氢氧化铝(Al(OH)3),氧化镁(MgO),正硅酸乙酯(TEOS,98%),无水乙醇(C2H6O),氨水(NH3·H2O,28%)均为分析纯(AR),均选自上海凌峰化学试剂有限公司;试验中选取钛白粉为着色颜料,硫酸钡为体质颜料,此外还添加的助剂包括交联促进剂、阻聚剂、增稠剂、缓蚀剂以及表面活性剂等。

1.2铝磷酸盐胶黏剂的制备

MgO@SiO2固化无机磷酸盐防腐蚀涂料以H3PO4和Al(OH)3为原料制备铝磷酸盐胶黏剂,将其作为涂层的成膜基料,试验中铝磷酸盐胶黏剂的制备工艺如下:取一定量(质量分数)85% H3PO4溶液加水稀释至约60%,油浴加热搅拌升温至85 ℃,按照质量比H3PO4/Al(OH)3=2.7∶1取一定量Al(OH)3粉末并缓慢加入到磷酸溶液中至完全溶解,随后升温至150 ℃,反应约1 h,反应结束后冷却至室温,所得粘稠液体即为铝磷酸盐胶黏剂水溶液,其主要成分为磷酸二氢铝,同时包含磷酸铝、磷酸一氢铝、多聚磷酸铝和部分游离的磷酸。

1.3MgO@SiO2的制备

采用纳米粒子表面包覆技术(溶胶-凝胶法)在氧化镁颗粒表面包覆一层纳米二氧化硅,目的在于实现氧化镁在胶黏剂溶液中的延缓释放,以减缓氧化镁与胶黏剂的固化反应速度。按照质量比C2H6O∶H2O∶NH3·H2O∶MgO∶TEOS=27∶17∶3∶1∶12进行试验。具体工艺如下:配制乙醇、去离子水和氨水混合液,快速搅拌混合的同时缓慢滴加TEOS与乙醇的混合溶液,滴加完毕后持续搅拌0.5 h,制得纳米二氧化硅溶胶,随后,取一定量氧化镁粉末加入纳米二氧化硅溶胶中并超声分散,陈化,过滤,洗涤,干燥,即得经纳米二氧化硅粒子包覆的氧化镁粉体MgO@SiO2。称量结果显示,3 g氧化镁粉末经纳米二氧化硅包覆后可制得约8 g MgO@SiO2。

1.4涂层的制备

MgO@SiO2固化无机磷酸盐防腐蚀涂层制备工艺流程见图1。其中,A组分包括:磷酸盐胶黏剂60 g、钛白粉20 g、交联促进剂0.8 g、酸性抑制剂1.2 g和蒸馏20 g;B组分包括:MgO@SiO28 g、硫酸钡12 g、阻聚剂0.2 g、表面活性剂0.2 g和蒸馏水20 g。

图1MgO@SiO2固化无机磷酸盐防腐蚀涂料制备工艺流程Fig. 1 Procedure of preparing inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent

1.5测试与表征

采用日本光学电子(JOEL)公司JEM 2100型200 kV高分辨透射电子显微镜对MgO@SiO2的进行结构表征;采用德国Bruker公司D8 Advance型多晶X射线衍射仪表征MgO@SiO2固化无机磷酸盐防腐蚀涂层的物相组成;采用德国Bruker公司TENSOR27型傅里叶变换红外光谱仪表征MgO@SiO2固化无机磷酸盐防腐蚀涂层的价键结构;采用日本日立(Hitachi)公司的S-3000N型30 kV扫描电子显微镜表征MgO@SiO2固化无机磷酸盐防腐蚀涂层的微观形貌;采用青岛海鼎电器有限公司VSCKWT100型盐雾腐蚀试验机测试MgO@SiO2固化无机磷酸盐防腐蚀涂层的耐盐雾性能。

2 结果与讨论

2.1MgO@SiO2的核壳结构形貌分析

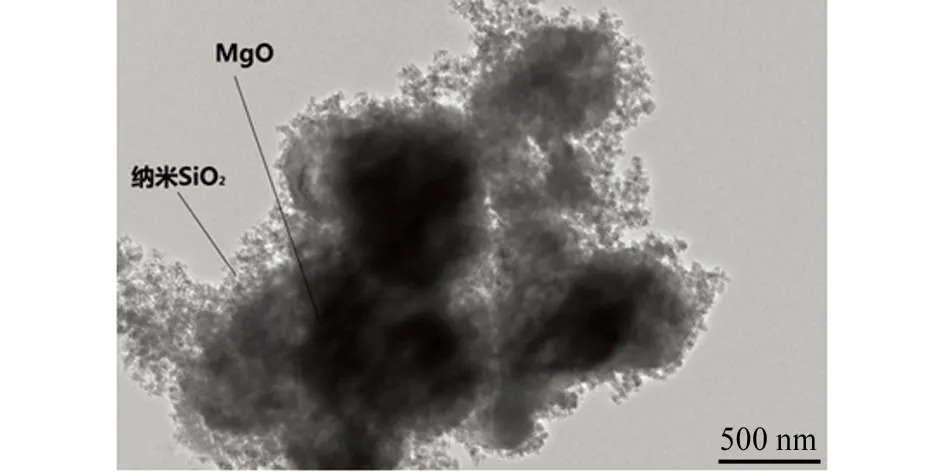

MgO@SiO2颗粒的TEM图像见图2。其中深色区域为氧化镁颗粒,深色区域外围具有透光性的粒子即为纳米二氧化硅。从图中可以明显地看出,不同粒径氧化镁颗粒表面均附着有纳米二氧化硅粒子,鉴于包覆的不均匀性和非致密性,当MgO@SiO2与外界介质相接触后,外界介质可以通过包覆层纳米二氧化硅粒子的间隙或者包覆较薄弱处缓慢渗透进入核心内部,进而与核心处氧化镁颗粒相接触。

(a) 20 000×

(b) 50 000×图2 MgO@SiO2颗粒的TEM图像Fig. 2 TEM images of MgO@SiO2 particles

2.2MgO的不同处理方式对涂层固化的影响

表1为不同固化剂对涂料固化时间的影响。由表1可见,当以MgO原产品作为固化剂时,涂料迅速发生固化反应并瞬间产生大量热量,10 s左右即固化成块;相比MgO原产品,以煅烧MgO作为固化剂时,涂料的固化时间延长至1.5 min左右,但其适用时间依然较短,无法将其推广应用。与上述不同,以MgO@SiO2作为固化剂与胶黏剂混合初期无放热,30 min左右涂料开始缓慢反应放热,涂料粘度逐渐增加,混合150 min左右,涂料运动粘度达到16 mm2/s,此时涂料虽未完全固化,但浆液中出现少量较大颗粒状团聚物,涂覆固化后涂层表面粗糙,且伴随有大颗粒及裂纹出现,此时涂料已不再适用,所以将涂料的适用时间限定于120 min左右,涂料粘度随混合时间的变化曲线见图3。根据其固化过程分析,以MgO@SiO2作为固化剂延缓涂料固化的原因主要有两点:①在混合后的短时间内由于MgO颗粒表面纳米SiO2粒子的隔离作用,阻碍了MgO与溶液中铝磷酸盐的接触反应,随着混合时间的增长部分铝磷酸盐分子通过纳米包覆层上细微的间隙孔洞逐渐渗入MgO@SiO2的内部并与核心MgO发生接触反应。②随着涂料混合后的不断搅拌和酸性溶液的侵蚀使部分MgO@SiO2的外层纳米SiO2粒子逐渐脱离其表面的吸附作用而分散于溶液中,MgO@SiO2中的核心MgO颗粒得以暴露而与铝磷酸盐发生反应。

表1 不同固化剂对涂料固化时间的影响Tab. 1 The effect of different curing agents on the curing time of the coating

图3 MgO@SiO2固化无机磷酸盐防腐蚀涂料 运动粘度变化曲线图Fig. 3 The curve of kinematic viscosity of inorganic phosphate anticorrosive coating vs. MgO@SiO2curing time

2.3性能指标

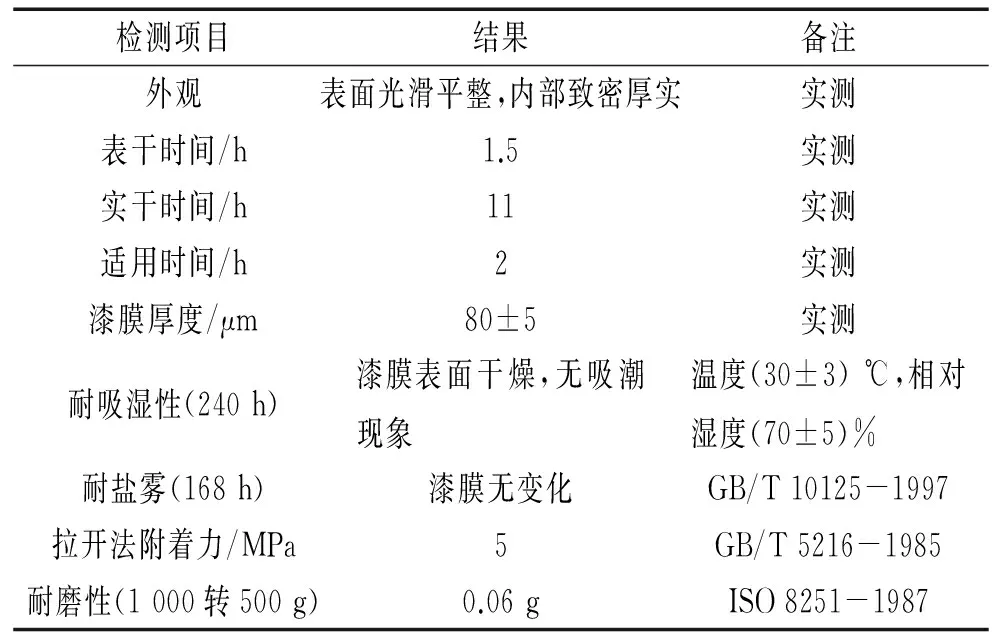

研制的MgO@SiO2固化无机磷酸盐防腐蚀涂层经80 ℃烘烤完全固化后的样板见图4,其他相关性能指标见表2。

图4 MgO@SiO2固化无机磷酸盐防腐蚀涂层样板Fig. 4 The sheet of inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent

2.4MgO@SiO2固化无机磷酸盐防腐蚀涂层的微观形貌

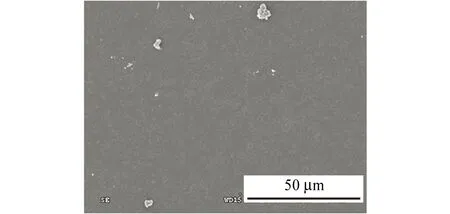

图5是以MgO@SiO2为涂层固化剂,经缓慢固化并80 ℃烘烤完全固化后获得的无机磷酸盐涂层的微观图像。由图5可见,涂层表面光滑平整无裂纹,涂层断面内部结构致密无气孔,表明此无机磷酸盐涂层固化成膜性良好。

表2 MgO@SiO2固化无机磷酸盐防腐蚀涂层性能Tab. 2 The main performance of inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent

(a) 涂层表面

(b) 涂层断面图5 MgO@SiO2固化无机磷酸盐防腐蚀涂层SEM照片Fig. 5 Micro-morphology of inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent (a) surface (b) cross section

2.5MgO@SiO2固化无机磷酸盐防腐蚀涂层的成分

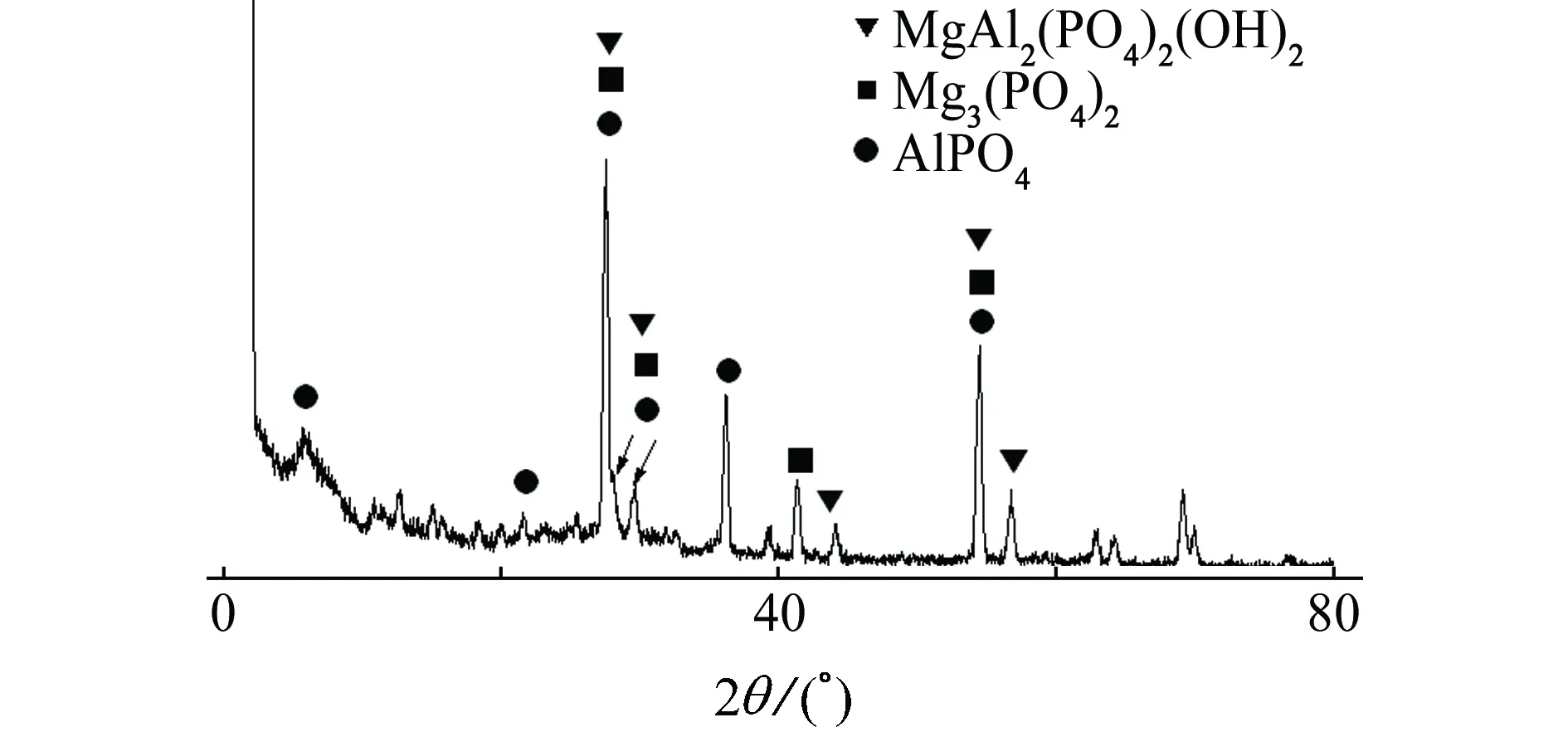

图6为MgO@SiO2固化无机磷酸盐防腐蚀涂层XRD分析图谱。图上标出了除TiO2和SiO2以外的涂层的三种主要成分:AlPO4、Mg3(PO4)2和MgAl2(PO4)2(OH)2。如图6所示,在多个不同角度处均有AlPO4和Mg3(PO4)2的衍射峰出现,同时在8°、12°、28°、30°以及57°等角度附近出现多个MgAl2(PO4)2(OH)2的衍射峰,由以上结果推断:涂层的主要成膜物可能是AlPO4、Mg3(PO4)2和MgAl2(PO4)2(OH)2,并且由此三类不同磷酸盐中的一种或几种共同构成磷酸盐骨架大分子结构。

图6 MgO@SiO2固化无机磷酸盐防腐蚀涂层XRD图谱Fig. 6 XRD pattern of inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent

2.6MgO@SiO2固化无机磷酸盐防腐蚀涂层价键结构

图7 MgO@SiO2固化无机磷酸盐防腐蚀涂层红外图Fig. 7 FTIR spectrum of inorganic phosphate anticorrosive coating with MgO@SiO2 curing agent

图7为MgO@SiO2固化无机磷酸盐防腐蚀涂层的红外吸收光谱图。从图7可见,谱图中在1 120,740,630,560,470 cm-1附近均具有铝磷酸盐骨架结构的特征吸收峰,其中,470,1 120 cm-1处的吸收峰分别归属于铝磷酸盐骨架的PO43-的反对称伸缩振动和O-Al-O键的弯曲振动[19-20]。560 cm-1为PO4四面体的P-O弯曲振动峰,740 cm-1为P-O(或者A1-O)对称振动峰,1 120 cm-1为0-P-0非对称振动峰[21],此处证明了铝磷酸盐骨架结构的存在。另外,图谱在1 050 cm-1附近有肩峰, 此附近的肩峰归属于P-O-Mg键的反对称伸缩振动,即该吸收峰为Mg2+进入铝磷酸盐骨架结构中所致[22],由此表明镁离子进入铝磷酸盐结构中并与之形成类似于MgAPO-5分子筛结构[22]的镁铝磷酸盐。以上分析与图6中涂层的XRD分析结果相结合,共同表明在涂层的固化成膜过程中形成了以铝磷酸盐为骨架的大分子链结构,其中Mg2+进入到铝磷酸盐骨架结构中取代其主链上的-OH上的氢而形成镁铝磷酸盐骨架大分子链结构。

2.7MgO@SiO2固化无机磷酸盐防腐蚀涂层固化机理

以MgO@SiO2作为固化剂制备低温固化型磷酸盐涂层,涂层的有效适用时间由数十秒延长至120 min以上。在此期间可以对涂料进行充分分散混合,氧化镁得以与溶液中的铝磷酸盐完全反应,促进铝磷酸盐发生分子间发生脱水缩聚。此时镁离子作为铝磷酸盐分子间的桥梁纽带并与之共同形成镁铝磷酸盐分子链骨架,反应过程中放热平缓,涂层1 h左右达到表干,主要反应方程式如式(2)所示:

表干后的涂层经80 ℃烘烤的过程中,涂层内部存在的亲水性的结晶水或者游离水得以充分散失,最终涂层完全固化,无吸潮现象,耐水性良好,同时完全固化后的涂层内部结构致密无气孔,表面光滑平整无裂纹。

3 结论

以采用纳米颗粒表面包覆技术制备的MgO@SiO2作为固化剂,在涂层的固化过程中实现固化剂MgO的延缓释放,有效延长磷酸盐涂层固化时间达120 min以上,同时将涂层的烘烤固化温度降低至80 ℃,探究并验证无机磷酸盐涂层的缩聚成膜机理,最终制备得到的低温固化无机磷酸盐防腐蚀涂层表面光滑平整、内部结构致密,具有优异的耐吸湿性和防腐蚀性能,同时具有较强的推广应用价值。

[1]杜新胜,于晓灵,杨威洁,等. 防腐涂料的研究与发展[J]. 上海涂料,2009,47(7):26-28.

[2]胡涛,石莹莹,周云,等. 重防腐涂料的应用研究[J]. 现代涂料与涂装,2008,11(1):1-4.

[3]冯海猛,王力. 有机硅耐高温涂料的研究进展[J]. 化学文摘,2008(6):29-30.

[4]陈中华,石亚军. 水性防腐涂料的研究进展[J]. 应用化工,2008,37(12):1486-1490.

[5]王亦工,陈华辉,裴嵩峰,等. 水性无机硅酸锌防腐涂料的研究进展[J]. 腐蚀科学与防护技术,2006,18(1):41-45.

[6]焦方方,陈效华,卢磊. 无机涂料的研究进展[J]. 新材料产业,2010(6):50-53.

[7]周锡荣,唐绍裘,周武艺. 新型无机涂料的制备及其应用[J]. 山东陶瓷,2004,27(1):17-19.

[8]ROTHON R N. Solution-deposited metal phosphate coatings[J]. Thin Solid Films,1981,77(1/3):149-154.

[9]张雪芹,徐峰. 无机建筑涂料的研究与发展[J]. 新型建筑材料,2004(7):33-37.

[10]董柳杉,罗瑞盈. 耐高温胶黏剂的研究进展[J]. 炭素技术,2013,32(3):5-8.

[11]陈孜,张雷,周科朝,等. 磷酸盐基耐高温无机黏结剂的研究发展[J]. 粉末冶金材料科学与工程,2009,14(2):74-81.

[12]FEMANDO J A,CHUING D D L. Improving an alumina filter membrane for hot gas filtration using an acid phosphate binder[J]. Journal and Material Science,2001,336:5079-5085.

[13]张振兴,张彦彬. 材料级磷酸二氢铝的生产与应用[J]. 化工时刊,2011,25(9):20-22.

[14]杨文冬,黄剑锋,曹丽云,等. 磷酸铝的制备及其应用[J]. 无机盐工业,2009,41(4):1-3.

[15]王政阅. 磷酸盐耐热涂层的制备及固化机理的研究[D]. 天津:天津大学,2007.

[16]鲍光辉. 磷酸盐胶粘涂层制备及结合性能研究[D]. 天津:河北工业大学,2007.

[17]盘荣俊,何宝林. 纳米颗粒表面包覆技术[J]. 化学与生物工程,2005(7):40-42.

[18]DENG Y H,QI D W. Superparamagnetic high-magnetization microspheres with an Fe3O4@SiO2core and perpendicularly aligned mesoporous SiO2shell for removal of microcystins[J]. Journal of Amerrican Chemical Society Communications,2008,130:28-29.

[19]CHE S,GARCIA-BENNETT A E,YOKOI T. A novel anionic surfactant templating route for synthesizing mesoporous silica with unique structure[J]. Nature Materials,2003(2):801-805.

[20]GARCIA-BENNETT A E,TERASAKI O,CHE S. Structural investigations of AMS-n mesoporous materials by transmission electron microscopy[J]. Chemistry of Materials,2004,16(5):813-821.

[21]李新柱. 杂原子介孔磷酸铝分子筛的合成、表征及催化氧化性能研究[D]. 南京:南京理工大学,2012.

[22]冯利利,朱岳麟,齐兴义,等. MgAPO-5分子筛的合成与表征[J]. 石油化工,2008,37(4):344-349.

Preparation and Research of an Inorganic Phosphate Anticorrosive Coating with MgO@SiO2Curing Agent

XU San-qiang1, DING Chun-hua1, WANG Guo-qing1, JIANG Hong1, LI Jiang1, WANG Pei-qing2

(1. Special Glass Key Lab of Hainan Province, School of Materials & Chemical Engineering, Hainan University,Haikou 570228, China; 2. Shanghai Sunvea Chemical Material Co., Ltd., Shanghai 201611, China)

A kind of low-temperature cured inorganic phosphate coating composed of phosphate adhesive (film-forming resin) and MgO@SiO2(curing agent) was prepared. MgO@SiO2, as curing agent, was derived by surface coating mechanisms of nano-particles to realize the gradual-release of MgO in the curing process of the coating. Not only it can increase the curing time but also can decrease the curing temperature of the coating. The MgO@SiO2was observed by TEM, the micro-morphology, phase composition, chemical bonds, corrosion resistance and pot life of the coating were investigated using SEM, XRD, FTIR, salt spray testing and kinematic viscosity testing. Besides, the curing mechanism of the coating was also explored. Results show that, by selecting MgO@SiO2as curing agent of the phosphate coating, the curing time of the inorganic phosphate coating was extended from tens of seconds to 120mins, and the curing temperature was decreased to 80 ℃. The prepared coating also has good moisture absorption resistance and corrosion resistance.

coating of nano-particles; MgO@SiO2; phosphate coating; low-temperature curing; curing mechanism

10.11973/fsyfh-201510015

2014-11-07

海南省自然科学基金(512115); 海南大学服务地方项目(HDSF201308); 海南省重大科技项目(ZDZX2013002)

丁春华(1977-),讲师,博士,从事涂料及催化材料研究,13379900426,dingchunhua@hainu.edu.cn

TG174.45; TQ630.4

A

1005-748X(2015)10-0972-06