压缩空气气水分离装置的发展现状及展望

2015-10-29朱晓涵刘益才

方 莹,朱晓涵,刘益才

(中南大学能源科学与工程学院 先进储能技术研究所,长沙 410083)

压缩空气气水分离装置的发展现状及展望

方莹,朱晓涵,刘益才

(中南大学能源科学与工程学院 先进储能技术研究所,长沙410083)

作为有效动力源的压缩空气及其干燥技术,对各领域的可靠应用与节能降耗具有重要的作用。文章系统地介绍了国内外气水分离装置发展概况,以及冷冻式和吸附式压缩空气干燥的原理及装置,并对气水分离装置的发展方向和应用前景进行了简要分析,提出利用余热减少能耗和提高工作效率,是未来研究和发展的方向。

压缩空气;气水分离;冷干机;吸附式;压力露点

0 引言

随着工业现代化程度的提高,压缩空气作为一种廉价清洁的动力源,广泛地应用在微电子、医药研究、纺织业、食品加工等领域。与其他动力源相比,除了原材料易获得之外,还有无毒无害,不燃烧,容易输送,使用方便等优点。

压缩空气在工业中的广泛使用,成为现代工业中的主要耗能之一[1]。我国2010年空气压缩机的耗电量高达2 700亿度,约占全国工业总用电量的8.7%[2]。而大多数生产厂家中,压缩空气的能源消耗占全部能源消耗的10%~35%[3]。因此,选用经济有效的方法降低压缩空气的生产能耗,提高压缩空气的干燥度和纯净度,对节能减排有着非常重要的作用。

压缩空气在未经后处理设备之前,往往含有大量的水分、油污和固体颗粒物等,直接用于仪器和设备会造成管道和金属零件腐蚀生锈,使气动元件及控制仪器失灵,缩短设备使用寿命等。在工艺上压缩空气应用于各行业如化工、通信等,对压缩空气质量的要求也比较高。压缩空气中的粉尘油污可以利用不同等级的过滤器净化,来达到特定的空气要求,而要除去压缩空气中的水分,则需使其通过气水分离装置。压缩空气气水分离装置的优化设计与研究不仅对提高压缩空气的品质,推动产业水平的发展有重要的作用,而且提高干燥装置的工作效率对节能环保也有着重要的意义。

1 国内外压缩空气气水分离装置发展概况

国外在50年代开始使用加热再生式吸附干燥器,这类干燥器基本满足了当时气动仪表及其他气动系统的要求。60年代起,无热再生式吸附干燥器问世,由于避开了复杂的加热设备,吸附剂可再生,大大降低成本和运行费用。因此,一出现就在工业发达的国家得到广泛应用[4]。70年代末,由于制冷机制造成本的降低和良好的运行性能,冷冻式干燥器得到了快速的发展,并很快占据了大量市场。进入80年代,法、英与美国相继对冷干机的空气换热器与蒸发器进行了改进,使机组在体积上大大减小,性能进一步提高。当今,国外与空压机配套的冷干机组配套率已达到30%,并且空气净化已形成系列。

我国在60年代才开始发展热再生式干燥器,但是在吸附剂再生过程中需要复杂的加热设备及蒸气锅炉等,且耗能设备费用高。70年代末,由大庆油田研究设计院和沈阳气体压缩机研究所联合研制了第一套无热再生式吸附干燥器,在国内第一次采用了无热再生流程[5]。80年代初,长春气动元件厂生产出第一台冷干机,8个月后,无锡气源净化设备厂也研制成功。冷冻式干燥器开始迅速发展,相对于吸附式干燥器来说,其能耗相对较小,维护简单,而且对配置的空压机没有特殊的要求,对除油过滤器的要求也较低。90年代中期以来,一些企业推出了由冷冻式干燥机和变压变温吸附式干燥机有机组合而成的“组合式低露点”干燥器,并在这方面做了大胆探索[6]。

近十几年来,随着国产冷冻式干燥器不断的改进和提高,在配置的选购上更注重部件的品质,使设备可靠性大大提高。目前,冷冻式和吸附式干燥器已成为我国工业中应用最广的压缩空气干燥器[7]。与此同时,蓄冷式冷干机也得到了很大的发展。蓄冷式冷干机采用充满大量蓄冷溶液的蓄冷式换热器,制冷系统产生的冷量通过蓄冷溶液来冷却压缩空气。在气量、气体状态与环境条件变化时,能稳定的提供负荷标准露点的压缩空气,无论是在部分负荷还是空负荷下运行,蓄冷式冷干机都可以在效率最佳,工况最安全的情况下运转,总能耗低,节能效果显著[8]。

2 压缩空气气水分离装置的种类及性能比较

干燥器的种类很多,按工作原理可分为吸附式干燥器、冷冻式干燥器、潮解式干燥器、渗膜式干燥器以及组合式干燥器等。但市场上应用最多的是冷冻式干燥器和吸附式干燥器两种。

2.1冷冻式干燥器

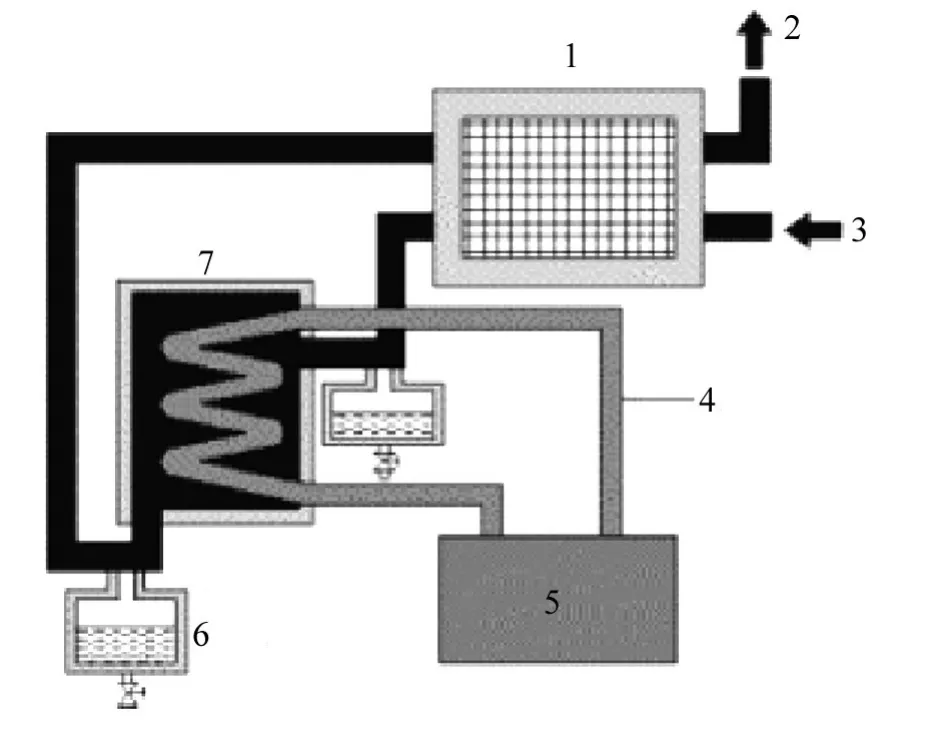

冷冻式干燥器的工作原理,是利用全封闭式压缩机制冷系统,对经空压机排出的压缩气体冷却降温,使压缩空气温度降至露点温度以下,从而使得其中所含的大量水蒸气凝结成液滴析出,再由自动排水阀排出,得到干燥纯净的压缩空气,如图1所示为冷冻式干燥机的工作流程图[9]。进口处的潮湿空气先进入热交换器,利用经蒸发器冷却后的压缩空气的冷量对其进行预冷,从而减轻了制冷系统的热负荷,达到节约能源的目的。另一方面,低温压缩空气经热交换器温度得到回升,使排气管道外壁不至于因温度过低而出现结露现象。

图1 冷冻式干燥器工作原理流程图

冷干机在运行时,对环境温度较为敏感,大容量冷干机需要消耗较多的冷却水,这给高寒地区、干旱地区的应用带来了限制。而且,由于冷冻式干燥器使用的是制冷技术,饱和空气中含有的水分在低于冰点时,容易产生冰堵。所以,冷冻式干燥器的压力露点通常情况下无法达到0℃以下。在一些应用领域中,用冷干机还达不到需要的干燥度,如气动仪表、电子工厂等[10]。

2.2吸附式干燥器

吸附式干燥器属于固体除湿法,采用的吸附剂主要有硅胶、铝胶和分子筛。这些吸附材料都有很大的比表面、适宜的孔结构和表面结构,当吸附材料表面水蒸气压力小于空气中的水蒸气表面分压力时,压缩空气中的水分就被吸附。因此,吸附式干燥器可以达到较低的干燥度,压力露点可达-20℃~-100℃。当吸附剂吸附饱和后必须进行脱附再生,才能重复使用。所以一般采用两个吸附塔交替工作,使机组连续运行。其工艺一般为无油空压机—后冷却器—储气罐—油水分离器—过滤器—再生干燥—用户。此外,吸附剂对空气中的含油量比较敏感,含油量大时,吸附剂失去作用。所以,吸附干燥器需要与无油空压机配套使用。

吸附剂再生的方法有变压吸附和变温吸附两种。变温吸附是在较高的温度下将被吸附的气体从吸附剂中脱附出来,由于常用的吸附剂比热容较大而热导率较小,所以脱附时间长,还需配备相应的加热和冷却设备,能耗和投资相对较高。目前,属于变温吸附的有热再生吸附干燥器实际使用已越来越少。变压吸附是在较低的分压力下,甚至真空状态,使被吸附气体进行脱附的过程。吸附循环周期只需短短几分钟,吸附热不需散失完全即可供脱附使用,吸附床温度变化小,这些优点使得属于变压吸附的无热再生干燥器得到了广泛的应用[11]。

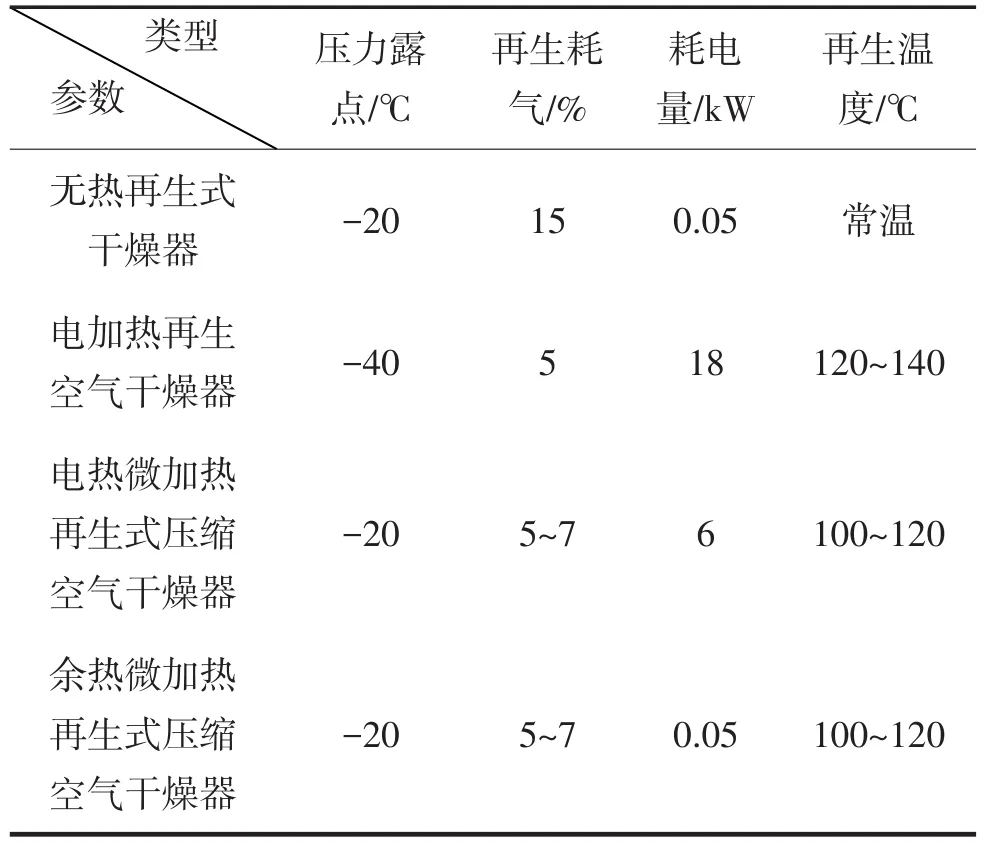

虽然吸附式干燥器运行稳定可靠,但是由于要对吸附饱和的空气进行再生,因此能耗较大,消耗空气量较大,表1所列为几种吸附式干燥器的主要技术参数[12]。采用节能技术措施降低吸附式干燥器能耗,降低企业的生产成本,提升企业竞争力有着明显的现实意义。目前,利用空压机余热为吸附剂再生能源的技术得到广泛的使用和发展。

表1 吸附式干燥器技术参数

2.3潮解式干燥器

潮解式干燥器也是利用吸附剂对水分的吸附性能进行空气干燥,只不过潮解式吸附剂在吸附水分后变成液态排出,因此叫做“潮解”。经过再生,潮解后的液态又恢复为固态。常用的吸附剂有氯化钙、五氧化二磷、苛性钠和苛性钾等,这些材料表面水蒸气分压力低于周围空气的水蒸气分压力,因而具有很强的亲水性。采用这种装置可以达到-38℃左右的露点,但再生时处理的耗能相当大,对于价值低廉的吸附剂来说费用太高,因此只做一次性使用[13]。潮解后的水溶液对环境污染较大,所以这种干燥器应用较少。在吸附式干燥器和冷冻式干燥器崛起后,这类干燥方法已被逐渐淘汰。

2.4渗膜式干燥器

渗膜式压缩空气干燥器具有寿命长、结构简单、不消耗能源、无运动部件、重量轻、安装维修方便等特点,在外市场上已是成熟产品,规格比较齐全,也是较理想的压缩空气干燥器的换代品。

气体膜分离过程中传质驱动力是压力,在膜两侧压力差的作用下,各种气体透过膜的速率不同,从而达到分离或富集的目的。一般情况下水蒸气的透过速率比较大,其透过系数要比O2、N2高出2~3个数量级。其工作原理为:压缩空气由空气压缩机排出,经冷却的压缩空气首先进入高精度过滤器过滤掉压缩空气中的固体杂质、液态水、油等;经过滤的压缩空气进入脱水膜进行干燥,干燥后的压缩空气,小部分用来作为反吹气体吹过膜的外表面。由于节流孔的减压,反吹空气比膜内的压缩空气干燥。因此膜的内外会形成压力差,膜内的水蒸气分子会由内向外扩散。水蒸气通过扫气孔排入大气,压缩空气得到干燥。膜式干燥器具有结构简单、可靠性高、轻便小巧、免维修、故障率低、寿命长等特点,但需要进行除油处理,而且承载负荷较小。目前,在我国各大干线机车的制动系统上广泛使用。

李国民等[14],利用共混材料制备高分子分离膜的方法,既可以对现有的膜材料进行优化组合,从而得到性能更为优良的新型材料,又可籍此来调节、控制膜的结构,使膜的分离性能进一步改善。

2.5组合式干燥器

组合式干燥器是把冷冻-吸附干燥装置串联组合起来,如图2所示。由前置的冷干机对压缩空气进行预处理,先除去大量的水分,再进入吸附式干燥器做深度干燥。这种组合式的方法有效的提高了空气的干燥度,但也增加了投资成本和运行能耗。从公开发表的技术资料来看,组合干燥器压力露点的技术指标大多只要-40℃左右,普通的吸附式干燥器就能达到这个效果。采用冷干机作前置预处理,虽然可以节省再生用气,但投资也增加不少,所以这种技术流程还值得更深入的分析[15]。

图2 组合式干器示意图

以上几种类型的压缩空气气水分离装置是目前使用较多的干燥器,由于冷冻式干燥器和吸附式干燥器的优点,以极快的速度取代了潮解式干燥器和渗膜式干燥器。但在用户使用和选型的过程中,选用哪种类型的干燥器将根据工艺要求、购买成本和使用成本等进行合理选择。

3 压缩空气气水分离装置研究发展趋势

3.1利用余热废热实现节能减排

在压缩空气干燥设备领域,能耗大是一个显著的特点。目前,利用工业上余热废热的节能产品开始出现。余热再生式吸附干燥器就是其中一个新兴的发展方向,充分利用了压缩机的废热,在满足工厂需求的前提下达到了减少能源消耗的目的,起到了节能减排的效果。

3.2改进配置部件提高运行效率

目前,冷冻式干燥机在设计与制造上还有不足之处。如压缩机设备的利用效率不高,这一现象主要是设备配置欠佳,冷损失较大等原因造成的。由于负荷的变动,压缩空气处理量也会随之变化,换热器及蒸发器的换热系数也会改变,特别是预冷器与蒸发器的传热负荷配比也会发生变化,因此存在一个优化问题[16]。冻干机中蒸发器捕水的性能,直接影响着整机的性能和制造成本,因此研究捕水器的结构和结霜特性也非常重要[17]。另外,由于制作工艺水平的限制,冷阱中的换热盘管布置不紧凑,制冷剂分配不均等,这些都是导致制冷效果差的原因。所以提高各个部件的运行效率,减少各种冷量的损耗,在细节上改进是干燥器的发展方向之一。

3.3医药领域的应用

冷冻式干燥器目前在药品的生产制造中应用的越来越广泛,近年来冷冻技术有很大的发展。传统的制药工艺中,有些环节操作人员直接与药品接触,成为药品污染的主要来源,而无菌工作造价也很昂贵。目前,各种自动进出料生产线正在大量使用。这样可以更好地保证产品的无菌要求和保护操作人员的安全[18],实现冻干机在医药领域中的自动化和无菌生产。同时,提高各部件运行效率,达到人物隔离要求,也是冻干机在医药领域发展的方向[19]。

4 结论

压缩空气气水分离装置有多种类型,企业可以根据不同需求合理选择不同的产品。充分利用余热废热,实现节能减耗,优化配置的部件,提高气水分离装置运行的效率。同时,冷干机在制药工艺流程中的自动化也是发展方向之一。

[1]董蕾.气动元件市场简析[J].MC现代零部件,2004(6):18-19.

[2]蔡茂林.压缩空气系统的节能技术[J].流体传动与控制,2012(6):1-5.

[3]蔡茂林.压缩空气系统的能耗现状及节能潜力[J].中国设备工程,2009(7):42-44.

[4]李逸微.国外压缩空气干燥器的发展及测试标准概况(一)[J].压缩机技术,1986(4):52-55.

[5]王冰.浅谈国产冻干机的设备装置[J].制冷空调与电力机械,2003,24(89):55-57.

[6]苏晓林,梁柳生.复合式压缩空气干燥器的设计与制造[J].压缩机技术,1998(3):15-16.

[7]李丽清.微加热(余热)再生式压缩空气干燥器[J].压缩机技术,2002(1):21-24.

[8].蒋其昂,韩飙,陈文才,等.XLG系列蓄冷式冷干机的研制[J].压缩机技术,2000(3):22-23.

[9]喻志强.汽水分离效果对冷干机露点的影响[J].石油和化工设备,2012,15(11):8-10.

[10]苏许辉.压缩空气冷冻干燥机系统的优化研究[D].杭州:浙江大学,2005.

[11]李申.吸附式干燥器系列讲座第一讲吸附原理及常用吸附剂[J].压缩机技术,2002(1):25-29.

[12]徐明.压缩空气站设计手册[M].北京:机械工业出版社1993.

[13]李丽清.压缩空气干燥器的选型比较[J].广西工学院学报,2003,14(4):69-72.

[14]李国民,冯春生,李俊凤,等.共混改性聚酰亚胺中空纤维膜的压缩空气除湿性能研究[J].功能高分子学报,2005,18(2):194-197

[15]李申.冷冻—吸附干燥串级系统的露点与能耗——兼谈“低露点组合型”干燥机[J].压缩机技术,2001(6):36-39.

[16]魏艳萍.冷冻式压缩空气干燥机概况[J].河北煤炭建筑工程学院学报,1994(4):66-69.

[17]徐成海,郝璐,熊富仓.冻干机捕水器结构与特性[J].真空与低温,2002,9(3):40-42.

[18]陈华弟.简议冻干机技术的发展方向[J].装备应用与研究,2013(11):37-39.

[19]史伟勤.国产真空冷冻干燥机近十五年来的进展与趋势展望[J].干燥技术与设备,2011(9):66-69.

THE CURRENT SITUATION AND PROSPECTS OF COMPRESSED AIR DRYER

FANG Ying,ZHU Xiao-han,LIU Yi-cai

(1.School of Energy science and Engineering,Institute ofAdvanced Energy Storage,Central South University,Changsha410083,China)

As an effective source of power,compressed air and its drying technology has an important role on reliable applications and energy saving in various fields.This paper systematically introduced the development overview of compressed air dryer domestic and aboard,as well as the principles and devices of refrigeration and adsorption dryers.In addition,it made a brief analysis of the direction and development prospects of separator device,and pointed out the using of waste heat,reducing energy consumption and improving the efficiency would be the main direction of future research and development.

compressed air;moisture separator;cold and dry machine;adsorption;pressure dew point

TB657.7

A

1006-7086(2015)02-0073-05

10.3969/j.issn.1006-7086.2015.02.003

2015-01-19

中南大学2014年国家级创新实验项目(201410533024)和国家自然科学基金项目(51276201)

方莹(1993-),女,湖南岳阳人,硕士研究生,从事制冷及低温工程研究。E-mail:fangying@csu.edu.cn。