微尺度高效换热器的热流计算与设计

2015-10-29丁义锋王小军张文瑞

丁义锋,汪 洋,王小军,杨 祺,张文瑞

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

微尺度高效换热器的热流计算与设计

丁义锋,汪洋,王小军,杨祺,张文瑞

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

高速飞行器处于严重的气动加热环境下,影响光学设备的正常工作。在此基础上,设计了一种微尺度高效换热器。利用VOF方法对槽道尺寸为1.2 mm×1.2 mm的四种不同排列方式的矩形微槽道进行了沸腾换热的仿真研究,结果表明,微槽道长度对沸腾换热有很大的影响,分析得出了微槽道最优设计方案,并对微尺度高效换热器的最大制冷量进行了计算,为下一步结构优化提供了理论指导。

VOF;微槽道;沸腾换热

0 引言

高速飞行器长时间、高速度飞行,飞行器表面气动加热非常严重。由于飞行器飞行时间较长,气动加热条件严酷,在采取被动热防护的基础上,通过微尺度高效换热器降低端框温度,使窗口安装端框、红外窗口的温度控制在技术要求允许范围内。

微尺度高效换热器采用开式节流制冷技术[1],通过制冷剂在微小槽道内的沸腾换热来冷却内部空间。由于槽道壁面温度大于制冷剂的饱和蒸发温度,因此,制冷剂在槽道内发生相变,吸收大量热量。微尺度高效换热器具有结构紧凑、低热阻和热流密度大等特点。

1 微尺度高效换热器的热流计算

CFD是计算流体力学(Computational Fluid Dynamics)的简称。CFD技术通常是指采用计算流体力学的理论及方法,借助计算机对工程中的流动、传热、多相流、相变、燃烧、化学反应等现象进行数值预测的一种工程研究方法。随着现代科学技术的不断进步,人们对相变现象建立了相应的理论框架及计算模型。

模拟气液两相流动与传热的数值方法主要分为颗粒轨道模型、双流体模型和运动界面追踪技术,其中运动界面追踪技术最能准确、全面地反映气液两相间的信息。目前,FLUENT是最广泛使用的数值模拟软件,它采用流体体积(VOF)方法追踪相间的运动界面,能较准确地模拟相间的蒸发和冷凝现象。

VOF方法是Hirt等[2]在1981年首先提出的,它引入了流体体积分数α的概念。VOF模型中,对第q相流体的体积分数记为αq,则αq=0的控制容积不含第q相流体;αq=1的控制容积充满第q相流体;0<αq<l,则该控制容积处在相界面的位置,控制容积中所有相体积分数之和为1,对气—液两相有:

式中:αl为液相体积,αg为气相体积。

1.1容积比率连续性方程[3-5]

液界面追踪首先要求解各相容积比率连续性方程获得其体积分数,对气—液两相有:

式中:Sl、Sg分别为液相、气相质量源项,kg/(m3·s);ul、ug分别为液相和气相的实际速度矢量;ρl、ρg分别为液相和气相的密度。

1.2动量方程

其中:

式中:Fσ为单位体积流体表面张力;p为压力。

1.3能量方程

式中:e、el、eg分别为控制体、液相和气相的比能;Sq为相变能量源项。

1.4源项描述

质量源项 根据沸腾换热原理,以饱和温度为界,质量传递的方向和大小如下:若控制体积温度大于饱和温度,控制容积中质量从液相向气相传递;若控制体积温度小于饱和温度,控制容积中质量从气相向液相传递。即:

式中:Cl、Cg为蒸发或冷凝系数且Cl=Cg,一般取值为0.01~100s-1;Tsat为蒸发或冷凝温度,和压力有关。

能量源项 能量源项等于蒸发和冷凝质量源项乘以该压力下对应的蒸发潜热值。即:

式中:hfg为某压力下的蒸发或冷凝潜热值。

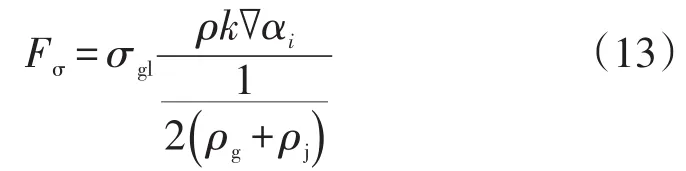

表面张力 表面张力可以写成相界面两侧压力差的表达式。利用散度定理,作用于相界面的力可以表达成体积力。该体积力就是动量方程中增加的源项,如果只有两相,可以表示成:

式中:ρ为体积加权平均密度;曲率k为单位法向的散度。

根据式(11)、(12)和(13),其中Tsat与压力成分段函数关系,用C语言编写程序,通过Fluent软件中的UDF(用户自定义函数)接口将以上源项添加到VOF模型的控制方程中。

2 计算结果与设计

2.1模型假设

该微尺度高效换热器由制冷剂进口,微小槽道,制冷剂出口等结构组成。微尺度高效换热器内部布置有微小的槽道,采用矩形结构,尺寸为1.2 mm× 1.2 mm。

微槽道在冷框内可以有不同的布置方法,设计了四种槽道不同排列方法的方案。

方案一:九根槽道并列排一圈,每根槽道长约438 mm,

方案二:四根槽道并列排两圈,每根槽道长约936 mm,

方案三:三根槽道并列排三圈,每根槽道长约1 404 mm,

方案四:两根槽道并联排四圈,每根槽道长约1 872 mm。

根据前期理论计算,制冷设备工作1 500 s,需要1.6 L的制冷剂,考虑到特殊情况,制冷剂取1.8 L,平均流量约为1.603 g/s。四种方案总的流量一定,约为1.603 g/s,不同方案的每根槽道流量,流速如表1所列。

对于制冷剂在微槽道内的流动状态,用雷诺数(Re)来判断:

表1 冷却端框微槽道方案设计

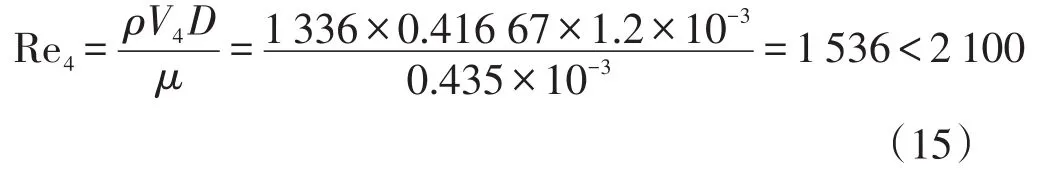

四种方案中雷诺数最大的方案四,大小为:

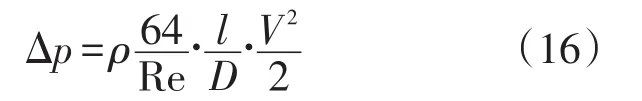

所以流动均为层流。层流时,沿程损失可表示为[6]:

90°弯管的局部损失为:

经带值计算,四种方案中,局部损失均只占总损失的1.7%,局部损失很小。因此,可以将槽道进一步简化,简化成一个直管。

2.2网格划分

由于矩形槽道具有对称性,可以只计算一半的管道。使用Gambit软件进行物理建模并划分网格,选择六面体的结构网格。由于VOF模型对边界层第一层的厚度要求要达到微米级别,因此,第一层厚度设置为2 um,划分边界层。

2.3求解和后处理

采用某种新型混合制冷剂[7],物性参数采用分段函数的方法代入FLUENT软件中。冷框表面温度为85±2.5℃,因此,采用常壁温边界条件,壁面温度均为85℃,速度入口,自由流出口,在制冷剂入口处温度20℃时,总流量相同,为1.603 g/s。比较四种方案出口处制冷剂的汽化率,能使制冷剂得到最大的利用,来确定最优方案。

将前面编写的C语言程序,通过UDF接口,导入FLUENT软件中,进行计算[8],得到相应的两相云图。槽道中心面上的气相体积分数云图和出口处气相体积分数云图如图1,图2所示。

图1 槽道中心面上的气相体积分数

图2 出口处气相的体积分数

由槽道中心面和出口处的气相体积分数云图可知,制冷剂在槽道内主要呈倒置的反环状流,与理论调研的结果一致,说明了计算模型以及UDF程序的正确性。

2.4各方案计算结果比较

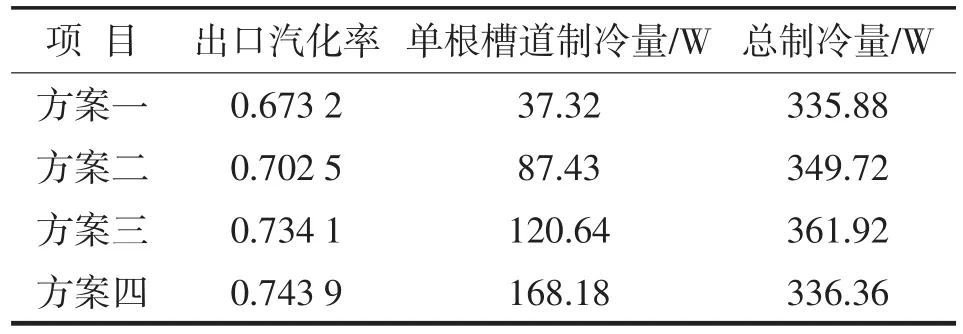

将设置的四种方案分别进行模拟计算,结果如表2所列。

表2 各方案模拟计算结果

由以上计算结果可知,随着槽道的增长,由于受倒置环状流的影响越大,总制冷量并不一定增加。综合比较出口汽化率和总制冷量,可以发现,方案三是最优的,制冷量最大,并且制冷剂得到了较充分的利用。因此,冷框内部槽道设置选择方案三。

2.5不同工况时计算结果

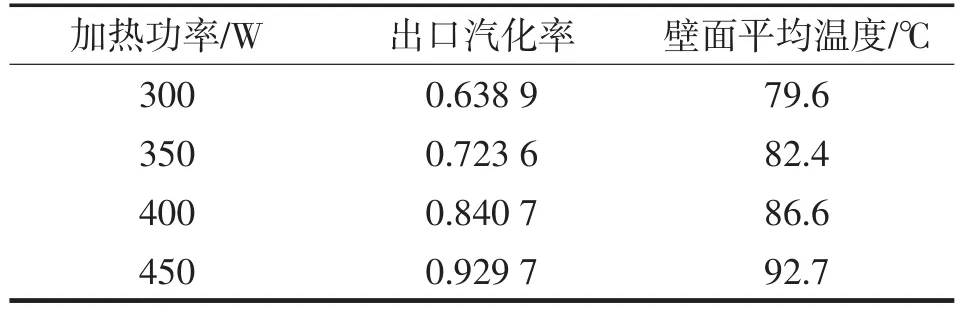

冷却端框分别在加热功率为300 W、350 W、400 W和450 W时,热流密度分别为14 839 W/m2、17 312 W/m2、19 785 W/m2和22 258 W/m2,总流量为1.603 g/s。此时计算结果如表3所列。

由表3可以看出,在加热功率为450 W时,制冷剂绝大部分已经汽化。而且壁面平均温度已经超出技术要求(85±2.5℃)。流量为1.603 g/s时,冷却端框的制冷量最大为400 W。

表3 各工况模拟结果

由蒸发或冷凝计算方程可知,冷却端框槽道中的气体汽化率与制冷量成正比。在流量一定并满足壁面温度要求的情况下,出口处的汽化率越高,制冷量越大,制冷剂越能得到充分利用。

3 结论

根据冷框结构,设计了几种不同的槽道布置方案,通过计算各方案的汽化率和总制冷量,得到了冷框槽道设计的最优方案。并对流量为1.603g/s时,冷却端框的最大制冷量进行了计算。该冷框结构紧凑,具有热流密度大的特点。在合理的假设前提下,采用这种热分析方法,能近似地分析内部的流动状态及制冷量。分析的结果为冷框的下一步热力学分析和结构优化起指导作用。

[1]唐小伟.开式节流制冷技术在局部环境温度控制中的应用研究[J].真空与低温,2010,16(4):223-226.

[2]IrtCW,nicholsBD.Volumeoffluid(V0F)method for thedynamics of free boundary[J].Journal of Computational Physics,1981,39(1):201-225.

[3]孙东亮,徐进良,王丽.求解两相蒸发和冷凝问题的气液相变模型[J].西安交通大学学报,2012,46(7):7-11

[4]魏敬华,潘良明,袁德文,等.过冷流动沸腾相变过程汽泡特性的VOF方法模拟[J].核动力工程,2012,33(6):65-71.

[5]KandlikarS,GarimellaS,LiD,etal.Heattranrandfluidflow inminichasfennelsandmicrochannels[M].Netherlands:Elsevier,2006.

[6]蔡昊,张文瑞.一种新型混合制冷剂配比分析及试验验证[R].第十一届全国低温工程大会论文集,2013:309-312

[7]景思睿,张鸣远.流体力学[M].西安:西安交通大学出版社,2001.

[8]朱红钧,林元华,谢龙汉.FLUENT12流体分析及工程仿真[M].北京:清华大学出版社,2011.

HEAT FLUX NUMERATION AND DESIGN OF MICRO SCALE HIGH EFFICIENCY HEAT EXCHANGER

DING Yi-feng,WANG Yang,WANG Xiao-jun,YANG Qi,ZHANG Wen-rui

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Space Technology and Physics,Lanzhou730000,China)

The high speed aircrafts are in severe aero-dynamic environment,which influence optical window’s functions.Then,the author devised a kind of microchannel heat exchanger.This literature used VOF method to simulate the boiling heat exchange by four types of micro groove with different arrangement style of microchannel,while each single rectangle microchannel had 1.2 mm×1.2 mm side area.The numerical simulation showed that the length of microchannel contribute significantly to the boiling heat exchange,and analyzed the optimal design of microchannel.The result provided a theoretical guidance for structure optimization in further.

VOF;microchannel;boiling heat exchange

TB657.5

A

1006-7086(2015)02-0099-04

10.3969/j.issn.1006-7086.2015.02.009

2014-12-23

丁义锋(1989-),男,陕西省人,硕士研究生,主要从事制冷低温方面的研究。E-mail:ding101feng@163.com。