电火花修整超硬磨料砂轮技术发展现状

2015-10-29余剑武何利华尚振涛

余剑武 何利华 黄 帅 尚振涛 吴 耀 段 文

1.湖南大学,长沙,410082 2.国家高效磨削工程技术研究中心,长沙,410082

电火花修整超硬磨料砂轮技术发展现状

余剑武1,2何利华1,2黄帅1尚振涛2吴耀2段文1

1.湖南大学,长沙,4100822.国家高效磨削工程技术研究中心,长沙,410082

电火花加工技术的发展带动了电火花修整超硬磨料砂轮技术,改变了传统砂轮“硬接触”修整方法。近年来,许多学者致力于研究超硬磨料砂轮的电火花修整方法,为提高磨削效率和磨削精度做了大量有意义的研究。基于大量文献的论述与研究,回顾了近三十年来电火花修整超硬磨料砂轮技术发展过程的各种研究内容以及取得的成果,完整地阐述了电火花修整金属基超硬磨料砂轮技术的基本原理。以立方氮化硼(CBN)和金刚石磨料砂轮修整为主要应用,对不同电极、不同放电介质、不同放电参数以及现代工程理论辅助下的建模分析方法等方面做了介绍,分析了现有电火花修整技术发展中存在的问题,探讨了未来发展的方向及趋势。

电火花修整;金属结合剂;超硬磨料砂轮;发展现状

0 引言

近年来,光学、电子、通信、航空航天等领域的高科技产业飞速发展,特别是光学玻璃、碳化硅、碳化钨等先进材料的广泛应用,对零件的加工效率和加工精度提出了更高的要求[1]。为了达到这一要求,以磨削为代表的机械制造加工技术得到了高度关注,它反映了一个国家机械制造业的水平[2]。精密加工脆硬材料等难加工材料的传统工艺——精磨、研磨和抛光,存在许多缺点,如工序繁多,工具耐磨性差,抛光液的处理比较麻烦,零件机械损伤比较严重等[3],故最实用的加工方法仍是用超硬磨料砂轮(立方氮化硼和金刚石砂轮)进行粗磨、精磨,然而超硬磨料砂轮由于价格高、难修整[4-6]而使得其应用受到阻碍。因此,国内外许多学者开始对超硬磨料砂轮精密修整技术进行研究,该技术成为精密加工技术领域最重要的课题之一。

电火花加工(electrical discharge machining,EDM)起源于20世纪40年代苏联科学家拉扎连科夫妇的研究[7],它是利用电能和热能来熔化甚至气化传统切削方法难以加工的超硬材料的加工方法[8-9]。另外,EDM过程中电极和工件之间不会直接接触,因此避免了传统机械加工中的应力、振动等问题[10]。在20世纪80年代末,Suzuki等[11]首先提出电火花修整砂轮(electrical discharge dressing,EDD)技术,将EDM技术完美地融合到了磨削领域。现在这项技术开始向加工精密、操作简易、成本低廉等方向发展[12]。

EDD技术修整砂轮过程中,由于砂轮自身存在旋转运动,且只作为磨削加工过程的重要组成部分,其应用仍存在一定的局限性,但通过对EDD的实验研究以及实际应用,其修整原理以及修整效果已经得到人们的广泛认同。

1 EDD技术原理

EDD技术一般将工具电极作为加工工具(负极),金属结合剂砂轮作为被加工工件(正极),两极之间产生火花放电和无序电弧放电[13],利用电能的瞬时局部高温将砂轮的金属结合剂熔化、气化或软化以达到砂轮的整形和修锐要求[14]。金属基砂轮通过不断腐蚀金属结合剂使磨粒重新突出。

EDD工作机理如图1所示:

(1)当脉冲电压施加于工具电极与工件之间时,两极间立刻形成一个电场,使得极间介质发生电离,形成放电通道[15]。

(2)脉冲电源驱使通道内的电子高速奔向金属结合剂(正极),正离子奔向电极(负极),两种电荷不断冲击电极和金属结合剂。

(3)电极和金属结合剂表面放电点的瞬时高温使得金属材料熔化甚至气化[8]。被蚀除的材料在通道中凝聚,形成蚀除产物。

(4)在电火花修整过程中,有的嵌装在结合剂中的磨料会自行脱落,或使旧磨料出刃高度增大[15]。该过程被循环进行。

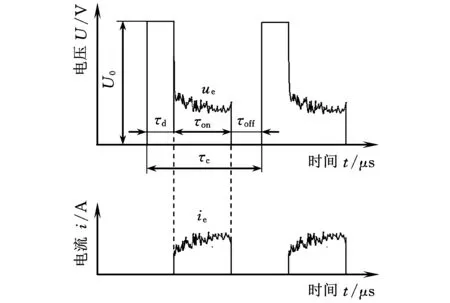

电极与砂轮之间的电压和电流脉冲随时间变化的波形特征如图2所示。电脉冲中起决定性作用的参数有:U0(开路电压),Ue(瞬时电压),ie(瞬时电流),τd(放电延迟时间),τon(放电持续时间),τoff(脉冲间隔时间),τc(脉冲周期)。

图1 EDD工作机理示意图

图2 极间电压和电流脉冲波形特征

修整过程中单个脉冲电火花放电能量为[16]

(1)

式中,Ee为单个脉冲放电能量。

在一定加工条件下,单个脉冲电火花瞬间产生,且不受其他参数影响[17]。当两极之间施加连续脉冲电压时,其放电能量为

(2)

n=T/τc

(3)

式中,T为电火花修整过程中的实际加工时间。

放电能量理论上正比于加工量[18],即

m∝Ee

(4)

式中,m为每单个脉冲放电能量所对应的加工量,g。

故金属结合剂总蚀除量为

mT=KcEe

(5)

式中,mT为总的蚀除量;Kc为蚀除量与电能之间的转换系数。

2 EDD技术研究现状

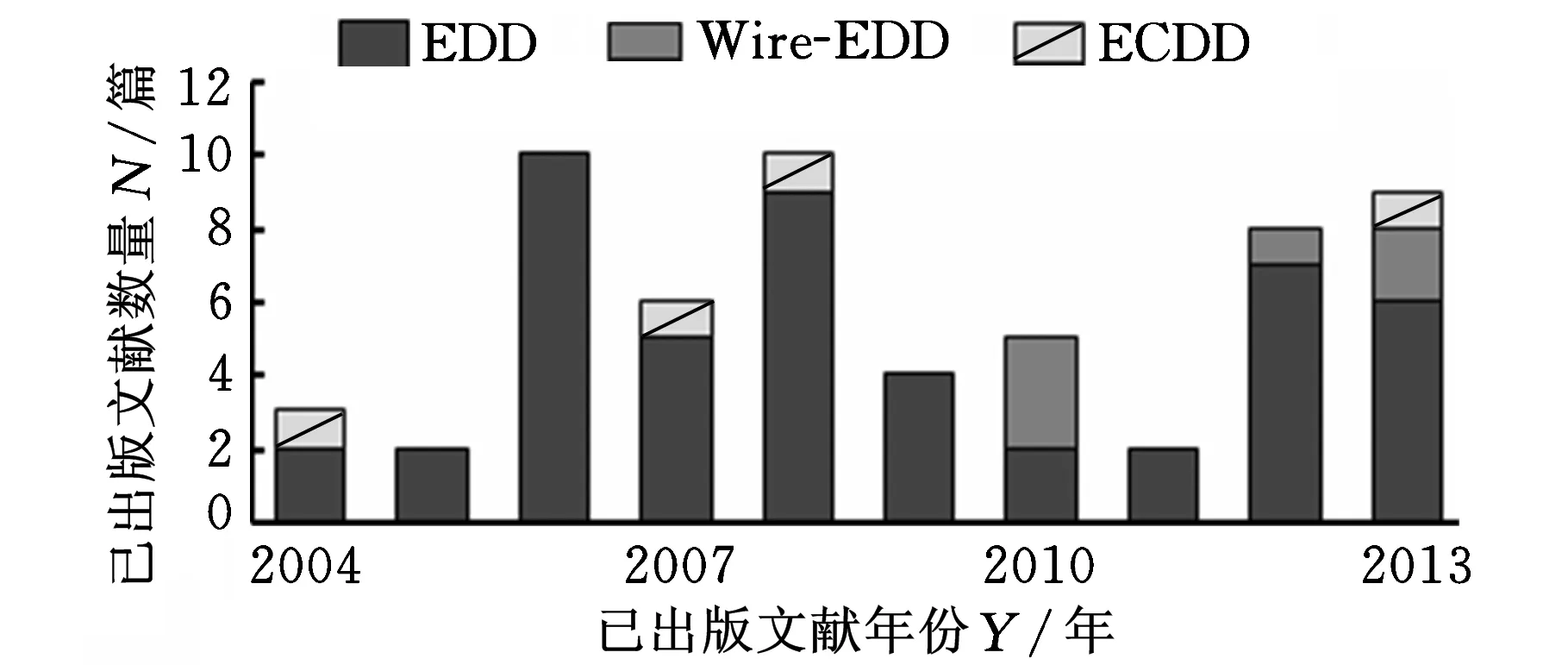

EDD技术保持了EDM技术的基本原理,但由于加工对象不同,仍存在很多差异。图3所示为近十年国内外在EDD技术领域所出版的文献统计(检索并统计于《科学引文索引(SCI)》、《工程索引(EV2-EI)》、《中国知网(CNKI)》),可见利用EDD技术修整超硬磨料砂轮的方法已受到一定的关注。根据研究结果,其主要表现为以下几个方面。

图3 近十年EDD应用研究出版文献统计

2.1电极选择

EDM技术中所用的电极同样适用于EDD技术。Suzuki等[11]首先采用φ0.5 mm的黄铜丝电极对砂轮进行电火花修整,并将其与磨石修整后的砂轮进行对比,两者对氮化硅陶瓷的磨削力几乎无差别,这说明黄铜丝电极电火花修整效果显著;当然丝电极效率低,成形精度受丝电极直径影响大,为此Suzuki等[11]又采用成形石墨电极进行砂轮修整,同时切削刀具对磨损严重的石墨电极进行在线修形,确保砂轮修整精度高,利用修整后的砂轮对陶瓷进行磨削,成形结果好、精度高。

在不同材料电极修整效率的比较中,Wang等[19]将石墨电极和铜电极进行实验对比,结果显示铜电极的修整效率高于石墨电极的修整效率,但是修整过程中铜电极不可避免会发生电解,使得铜电极表面损耗严重,影响砂轮修整精度,故石墨电极更适合实验使用。然而,Sanchez等[20]在利用石墨电极和铜电极修整大粒度磨粒砂轮后提出,石墨颗粒容易在磨料之间发生堵塞,影响磨粒出露,因此实际使用中更趋向于使用铜电极。Lee[21]也对铜电极修整砂轮进行了研究,采用1/3砂轮大小99%纯度的铜作为电极,修整的同时加工锰锌铁磁体,与无EDD修整情况相比,加工效率和加工精度明显提高。

2.2放电介质选择

采用EDD技术对金属结合剂超硬磨料砂轮进行修整时,不同的放电介质对修整过程有不同的影响,许多学者在这方面也进行了研究。

与EDM技术相似,在实验中研究者们大多采用传统液体作为放电介质。Suzuki等[11]采用的是Jahnson公司生产的磨削液[11]作为放电介质,其电阻率为83.2 Ω·cm,砂轮直接安装在磨床主轴上,避免离线修整后二次安装误差,实现了高精度整形。王先逵等[22]采用普通乳化液作为介质在磨床上进行在线修整,取得了满意的修整效果。Sancheza等[23]在实验中采用喷射液体介质方式对超硬磨料砂轮进行修整,并规划喷射路径与电极运动轨迹保持一致,以确保材料去除区域始终存在液体喷射,以防堵塞。

除传统介质以外,王艳等[24]分别进行了气中电火花放电修整金刚石砂轮和气介质下电火花线切割修整金刚石砂轮的实验研究,证明了气中放电修整、修锐金刚石砂轮的可行性。Cai等[25]提出了一种在雾气中放电修整金刚石砂轮的技术,其中介质分别采用了雾状乳化液、煤油和离子水,得出利用专用煤油的喷雾修整效率最高,雾状乳化液修锐的砂轮表面形貌最佳的结论。洪建军等[26]比较和研究了压缩空气、水雾气、雾状乳化油三种放电介质对修整过程的影响。试验结果表明:压缩空气为介质的修整速度最慢,表面质量最差;雾状乳化油为介质的修整效率及效果最好;水雾气为介质的修整效率与效果接近雾状乳化油。

2.3放电参数设计

EDD过程中的热特性问题存在很大的随机性,从某种程度上来说,每个实验存在独立性以及实验参数的复杂耦合性等原因,使得这种热特性现象很难通过确定的电参数来解释。

Wang等[19]对EDD过程进行了实验分析,得出选择适当的实验电参数可获得高修整效率的结论,适当的电参数一般为较大电流、较高电压、较低砂轮转速和低脉冲频率,占空比选为50%。Lee等[21]在EDD过程中设定了峰值电流、脉冲持续时间和脉冲间隔,进行持续修整,金属结合剂不断被去除,修整间隙变大,绝缘程度不断提高,电极和砂轮之间的电流不断减小而电压不断增大。Xie等[27]通过不同介质下对比实验研究,发现放电间隙随开路电压的增大而增大,但增大速度非常缓慢;放电去除量也随开路电压的增大而增大,且去除速度快。

结合统计学的方法,Sanchez等[20]根据阿达玛矩阵设计方法进行了20组试验,将峰值电流、脉冲持续时间、修整持续时间等电参数设定在一定的范围内,利用标准误差和t分布建立了回归方程,使用该方程仅用放电电流和脉冲持续时间就可计算并测定电极磨损量与砂轮材料去除量之间的比值。

2.4EDD技术与现代工程理论结合

EDD技术作为一个复杂的工程问题,已经不能仅仅依靠传统的分析方法了。将EDD技术加以数学描述,形成一组可编程计算的数学模型,再将该模型在计算机中可视化,直观地分析大量物理数据,这一过程已得到学者们的认可并进行了深入研究。Sanchez等[20]通过测试磨削力的变化情况对粗磨粒砂轮的结合剂电火花去除机理进行了理论建模和分析。Xu等[28]根据修整参数变量建立了电极补偿模型公式,分析了砂轮形貌与轮廓,并用实验方法测量了磨削力和表面粗糙度,以评估修整后的砂轮。

EDD作为一种热去除工艺,在修整超硬砂轮时,必须防止超硬磨粒发生碳化或石墨化。Weingartner等[29]建立了一个热电模型,用于计算金刚石内部温度分布情况,结果显示,EDD过程金刚石石墨化不容易发生,只有当磨粒周边被集中放电时金刚石才会被损伤。Wang等[30]在进行气中电火花修整金刚石砂轮时,为了在特定条件(如电压、温度、热对流一定等)下选择最优参数,利用ANSYS对温度分布作有限元分析,当切削深度和火花放电点与金刚石修整器之间的距离都在热影响区内时,修整器可以去除软化的金属结合剂。

3 EDD技术应用

不同超硬磨料的砂轮其应用范围也不同,CBN砂轮主要用于黑色金属材料磨削,而金刚石砂轮主要用于脆硬材料磨削。传统的金刚石笔修整法[31]或滚轮(C杯形砂轮、DC杯形砂轮)修整法[32]都会产生修整器的高磨损率,从而引起砂轮尺寸精度和轮廓精度的降低[33],使得整形、修锐工艺成为一个难题[34],限制了金属结合剂超硬磨粒砂轮的使用。EDD技术改变了传统修整方法并得到应用。

3.1CBN砂轮的修整

实际生产中,一般有超过60%的结构零部件为圆柱形零部件,其中不乏一些精密部件,如滚轴、推杆和纤维套管等,这些零部件外表面要求精密高效处理。针对这一问题,Ohmori等[35]利用电火花整形技术进行加工使得磨粒明显突出砂轮表面,该技术在无心磨床上进行了测试。经过电火花整形,得到了800号青铜铸铁混合结合剂CBN砂轮高精度轮廓,其直线度误差为6 μm/W50 mm,圆度误差为2 μm/φ150 mm。

为得到更高的修整精度,EDD技术很少应用于大粒度CBN砂轮,这是由于砂轮和电极之间的放电间隙小于磨粒突出高度,在修整过程中,很容易引起非导电磨粒与电极的接触。Ortega等[36]提出了一套修整大粒度磨粒的专有技术,并将EDD修整完的砂轮与机械修整砂轮的方法作比较,前者可将磨削力降低50%,同时磨粒的较高突出使得进给切削深度加大。

3.2金刚石砂轮的修整

脆硬材料的磨削首先考虑使用金刚石砂轮,但是金属结合剂砂轮用SiC滚轮法修整,效率极低,精度又差。王先逵等[37]用EDD技术对φ200 mm青铜结合剂金刚石微粉砂轮进行修整,部分磨粒在电火花爆炸力作用下或在周围金属熔化状态下脱落,修锐过程不氧化表面磨粒,修锐后仍能获得较好的磨削工件表面。在研究超细磨粒金刚石砂轮中,Zhang等[38]采用烧结方式制作500号铸铁基金刚石砂轮并进行EDD整形,能达到较高的修整效率和相对高的修整精度,用修整后的砂轮对氧化铝陶瓷进行孔加工,磨削过程稳定。Lee[39]利用EDD技术对4000号铸铁基金刚石砂轮修整进行了研究,并在修整的同时加工锰锌铁磁体,可以降低砂轮表面粗糙度和磨削力。Chen等[40]采用EDD方法将φ4 mm圆柱形金刚石砂轮制成半球头形砂轮来磨削石英玻璃,并用该方法来保证磨削后砂轮的半球形几何精度。

近几年也有学者开始研究大粒度金刚石砂轮的EDD修整。Wang等[30]选用120号~140号金属结合剂金刚石砂轮进行EDD修整,修整效率是机械修整效率的两倍,且修整质量较高。

3.3EDD技术的衍生应用

EDM作为非传统材料去除的典型方式,被不断深入研究,发展至今日趋成熟,已被应用于非导电超硬材料领域。Konig等[41]利用在非导电工程陶瓷上涂覆的方法使其导电值达到约100 Ω·cm。类似地,许明明等[42-43]在非金属基金刚石砂轮表面涂覆导电介质,达到了满意的修整效果。Iwai等[44]则在实验中将超细铜粉混入陶瓷结合剂,同时与金刚石颗粒一起制成砂轮毛坯,并成功利用EDD技术将其修整成精密陶瓷结合剂砂轮。

一些基于电火花原理的新的加工方式也不断出现,其中,线切割电火花(wire-cut EDM,WEDM)技术是EDM技术应用拓展最为成功的一种技术[45],这种技术同样也符合一种工具电极对金属结合剂砂轮放电的形式,所以也被称为丝电极放电修整技术(wire electrical discharge dressing,WEDD)[46]。Rhoney等[47]利用WEDD技术修整砂轮并同时加工陶瓷材料,修整后砂轮中的金刚石保持性好,磨削力减小20%~40%。Konrad等[48]提出应用WEDD技术的主要优点是修整切削深度小,金属结合剂去除率高,电极丝和砂轮的相对运行速度大并使热损伤尽量降低。

Tamaki等[49]提出了基于电火花原理的新的修整方式——接触式放电修整 (electrocontact discharge dressing,ECDD)技术,舍去了脉冲电源和自动控制放电间隙装置。Xie等[50]利用ECDD技术实现了脆硬材料的有效磨削,并指出砂轮磨粒的突出受放电电流和放电脉冲的影响很大。Lu等[51]采用实验验证了ECDD的修整效率在很大程度上依赖于修整参数和放电效率。

4 EDD存在的问题及发展趋势

磨削技术正朝着高效率、高精度以及超高精度方向深入,因此对磨床、砂轮、磨削工艺提出了高要求。超硬磨料的出现一方面为高精度磨削提供了一种思路,推动了磨削行业的发展,另一方面也带来了不可忽视的问题——超硬磨料砂轮修整。利用EDD技术修整砂轮在应用方面取得的成果在一定程度上得到了认可,其研究的主要领域如图4所示。

图4 EDD主要研究领域(括号内数字对应本文章节号)

目前的EDD技术还有很多的局限性。例如:以电火花腐蚀砂轮金属结合剂,在保证高修整精度的同时修整效率不高;基于热能的作用来蚀除金属结合剂,那么热能同样会作用到电极和磨粒,因此如何保证电极损耗小、磨粒无损伤以及金属结合剂的高去除率是需解决的问题;修整过程是一个动态随机过程,电极和砂轮之间存在电场、流场,且放电间隙不均匀,因而对修整过程实时监测的辅助性要求高;该技术需要专门的修整装置,在现有的数控磨床上加装电火花放电装置,虽然避免了偏心和砂轮不平衡问题,但是还不能达到工业生产的要求,失去了其实现企业需求的意义。因此,为使EDD技术适应现代机床发展的要求(高效、高精、自动化),可从以下几个方面作为问题解决的突破口。

4.1砂轮组织研究

砂轮是由多种材料经烧结而成的复合体,其中最重要的部分就是结合剂和磨粒。EDD技术适用于导电金属结合剂砂轮,但受限于弱导电甚至非导电结合剂砂轮,如树脂结合剂砂轮、陶瓷结合剂砂轮等。在实际应用中,一般通过检测砂轮表面磨粒的有效出刃高度来评价EDD技术。因此,不同于电火花直接加工工件,EDD技术更需要分析并认识砂轮修整后磨粒有效出刃高度及其分布与金属结合剂类型之间的内在关系,以及两者在电参数作用下的热影响,开展并深入对现有砂轮材料的特性研究,包括导电、导热等问题,寻找并确定砂轮旋转运动下合理的材料去除机理,为探索高效、高精、低成本、工业应用性强的放电修整技术做好理论准备。

4.2新型智能电源研究

电源是实现EDD技术的重要硬件之一,而目前在EDD技术的实际应用中仍然沿用非常简单的EDM电源。与EDM加工工件不同,EDD加工中砂轮作为被加工对象,在蚀除金属结合剂的同时应使磨粒不受损伤。为此,探索砂轮在不同的组织结构、不同的金属结合剂类型等情况下的修整电参数设置,根据修整精度和修整效率设计和细分放电回路,修整中在线检测修整过程,自动反馈并调整电参数设置,进一步提高砂轮修整的质量与效率,实现操作简易方便与自动化,是目前EDD技术电源研究的重要方向。

4.3EDD工艺数据库研究

超硬磨料价格昂贵,砂轮修整时间长,这些因素都会使砂轮修整过程投入大量人力、物力、财力。合理选择和优化修整工艺参数是提高修整精度和效率的关键。计算机所提供的虚拟环境和数据存储功能为砂轮修整研究提供了便利。针对电火花修整砂轮技术,首先需要对已经积累的数据工艺参数进行分析,通过机器学习方法对修整工艺建模并优化工艺参数,以此为基础建立电火花修整工艺数据库。在数据库的支撑下,修整系统能推理出合适的放电参数,指导电火花修整超硬砂轮。随着计算机的发展,自适应控制功能以及图形化的人机交互系统越来越被重视,数据存储、提取和管理等操作变得更容易。因此,EDD工艺数据库的研究为实现超硬砂轮电火花修整自动控制软件开发打下了基础。

虚拟计算环境建立不同于实际问题,它是通过经验积累来自动提高工作性能的,因此参数设置应尽可能符合实际情况,以确保修整过程的可靠性,提高具体实验结论的参考价值。

4.4小型智能化修整装置研究

砂轮修整的目的是使被磨损的磨粒重新突出,恢复或保持砂轮原来较好的形貌。大多数研究人员将砂轮安装到磨床主轴上再进行结合剂去除,这样可以实现高精度,避免了离线修整后砂轮二次安装出现偏心与不平衡。然而实验室装置大多为研究人员自主配置加装,还未达到工业生产所要求的自动化水平,因此,需要开发电火花修整在线或在机修整装置、检测装置,实现砂轮边磨削边修整或磨削与修整都基于同一次砂轮安装,提高修整效率、修整精度,同时实时监测砂轮形貌、火花放电间隙、磨削力等参数,保证修整质量并对修整质量实时评价,及时修正。装置应小型化、集成化、智能化,通用性强,安装与卸载方便。

5 结语

超硬磨料砂轮传统修整方法已经很难适应现代高效、高精以及超高精磨削技术的发展,产品精度要求的提高迫使研究人员实现技术革新。EDM技术的发展带动了EDD技术的发展。然而超硬磨料砂轮作为被加工对象,以及EDD技术作为辅助装置作用于砂轮,需要进行新的探索。砂轮作为复合材料,其物理化学特性受到高温、挤压等多种因素的影响,研究适用于旋转砂轮的新的电气或非电气工艺参数,通过仿真预测和实验验证相结合手段分析砂轮结合剂的放电通道、去除机理,优化不同的工艺参数使得修整效率和修整精度得到改善是十分必要的。现代数控技术的发展给EDD技术自动化发展增加了可行性,大大提高了EDD技术的可控性。但是超硬磨料砂轮的电火花加工修整技术还需要更加深入细致的研究,实现高效、高精、智能、工业性强的修整装置是今后超硬磨料砂轮电火花修整技术发展的方向。

[1]郭东明,刘战强,蔡光起,等. 中国先进加工制造工艺与装备技术中的关键科学问题[J]. 数字制造科学, 2005, 3(4):1-36.

Guo Dongming,Liu Zhanqiang,Cai Guangqi, et al.Crucial Technical Problems in China’s Advanced machining, Manufacturing and Relevant Equipment Technologies[J]. Manufacture Science, 2005, 3(4):1-36.

[2]雷源忠,黎明. 关于发展先进制造技术基础性研究的策略构想[J]. 中国科学基金, 1996(1):27-30.

Lei Yuanzhong,Li Ming.Strategy for the Basic Research on Developing Adcanced Manufacturing Technology[J]. Bulletin of National Science Foundation of China, 1996(1):27-30.

[3]Saleh T, Rahman M S, Lim H S, et al. Development and Performance Evaluation of an Ultraprecision ELID Grinding Machine[J]. Materials Processing Technology, 2007, 192-193:287-291.

[4]胡德金, 蔡兰蓉, 贾妍. 超硬磨料砂轮电加工修整技术及其最新进展[C]// 2007年中国机械工程学会年会之第12届全国特种加工学术会议论文集.长沙:中国机械工程学会特种加工分会, 2007:142-146.

[5]Tonshoff H K, Karpuschewski B, Mandrysc T, et al. Grinding Process Achievements and Their Consequences on Machine Tools Challenges and Opportunities[J]. CIRP Annals-Manufacturing Technology, 1998, 47(2):651- 668.

[6]陈根余,谢小柱, 李力钧,等. 超硬磨料砂轮修整与激光修整新进展[J]. 金刚石与磨料磨具工程, 2002(2):8-12.

Chen Genyu, Xie Xiaozhu, Li Lijun, et al.Superabra- sive Grinding Wheel Dressing and Laser Truing Progress[J]. Diamond & Abrasives Engineering, 2002(2):8-12.

[7]今井祥人. 电火花加工——学以致用[M].郭常宁,译.北京:机械工业出版社, 2012.

[8]刘志东. 特种加工[M]. 北京:北京大学出版社, 2013.

[9]Tsai H C, Yan B H, Huang F Y. EDM Performance of Cr/Cu-based Composite Electrodes[J]. Int. J. of Machine Tools and Manufacture, 2003,43(3):245-252.

[10]Kalpajians S, Schmidsr S R. Manufacturing Processed for Engineering Materials[M]. 4th ed. New Jersey:Prentice Hall, 2003.

[11]Suzuki K,Uematsu T,Nakagawa T.On-machine Trueing/Dressing of Metal Bond Grindingwheels by Electro-discharge Machining[J]. CIRP Annals-Manufacturing Technology, 1987, 36(1):115-118.

[12]Chen D Z, Tian Y Y. Form Dressing of Metal-bonded Diamond Wheel[C]//Proceedings of the International Symposium on Electro-machining (ISEM) IX. Nagoya:Japan Society of Electrical-Machining Engineers, 1989:18-21.

[13]Kim J D, Lee E S, Lee C Y. Crack Generation and the Effect of In-process Electro-discharge Dressing in Grinding Single Crystal MgO[J]. International Journal of Mechanical Sciences, 1995,37(6):569-583.

[14]Mohri N, Saito N, Higashi M, et al. A New Process of Finish Machining on Free Surface by EDM Methods[J]. CIRP Annals-Manufacturing Technology, 1991,40(1):207-210.

[15]Lee E S, Ahn S O. Precision Surface Grinding of Mn-Zn Ferrite with In-process Electro-discharge Dressing (IEDD)[J]. International Journal of Machine Tools & Manufacture, 1999,39(10):1655-1671.

[16]黄兆祥,熊天渝,王世民. 电火花放电能量测量及放电过程分析[J]. 工程热物理学报, 1982, 3(4):394-399.

Huang Zhaoxiang,Xiong Tianyu, Wang Shiming.Spark Energy Measuring Technology and Performance Analysis of Spark Discharge Process for Electric Spark Ignition[J]. Journal of Engineering Thermophysics, 1982, 3(4):394-399.

[17]Marin G, Pavel K, Milenko S, et al. Influence of Discharge Energy on Machining Characteristics in EDM[J]. Journal of Mechanical Science and Technology, 2012,26(1):173-179.

[18]Shao J, Zhang Y Q. Study on the Positive EDM Based on the Field Emission Theory[J]. Applied Mechanics and Materials, 2014,494/495:424-427.

[19]Wang X K, Ying B G, Liu W G. EDM Dressing of Fine Grain Super Abrasive Grinding Wheel[J]. Journal of Materials Processing Technology, 1996,62(4):299-302.

[20]Sanchez J A, Ortega N, Lopez D L N, et al. Analysis of the Electro Discharge Dressing (EDD) Process of Large-grit Size CBN Grinding Wheels[J]. Advanced Manufacturing Technology, 2006,29(7/8):688-694.

[21]Lee E S. Surface Characteristics in the Precision Grinding of Mn-Zn Ferrite with In-process Electro-discharge Dressing[J]. Journal of Materials Processing Technology, 2000,104(3):215-225.

[22]王先逵, 应宝阁, 刘为刚,等. 金属结合剂金刚石砂轮的电火花整形[J]. 航空精密制造技术, 1995(2):19-23.

Wang Xiankui,Ying Baoge,Liu Weigang, et al.Microscopic Study of EDM Dressing for Diamond Powder Grinding Wheel[J]. Aviation Precision Manufacturing Technology,1995(2):19-23.

[23]Sancheza J A, Pombo I, Cabanes I, et al. Electrical Discharge Truing of Metal-bonded CBN Wheelsusing Single-point Electrode[J]. International Journal of Machine Tools & Manufacture, 2008,48(3/4):362-370.

[24]王艳, 邓琦林, 胡德金,等. 金刚石砂轮修整新技术的研究[J]. 电加工与模具, 2003(5):1-5.

Wang Yan,Deng Qilin,Hu Dejin, et al.Study on New Technology of Diamond Wheel Dressing[J]. Electro- machining & Mould,2003(5):1-5.

[25]Cai L R, Li M, Yang H, et al. Electrical Discharge Dressing Metal-bonded Diamond Grinding Wheels with Various Mediums[J]. Journal of Engineering Manufacture, 2013,227(1):102-108.

[26]洪建军, 蔡兰蓉, 胡德金. 不同介质中电火花修整金属基金刚石砂轮的研究[J]. 电加工与模具, 2008(6):27-30.

Hong Jianjun,Cai Lanrong,Hu Dejin.An Experimental Compare on Discharge Mediums Used for Electrical Discharge Machining(EDM) of Metal-bonded Diamond Grinding Wheel[J]. Electromachining & Mould,2008(6):27-30.

[27]Xie J, Tamaki J. An Experimental Study on Discharge Mediums Used for Electro-contact Discharge Dressing of Metal-bonded Diamond Grinding Wheel[J]. Journal of Materials Processing Technology, 2008,208(1/3):239-244.

[28]Xu M M, Li D D, Hu D J, et al. Laminated Manufacturing and Milling Electrical Discharge Dressing of Metal-bonded Diamond Grinding Wheels[J]. Journal of Engineering Manufacture, 2012,226(B1):137-144.

[29]Weingartner E, Roth R, Kuster F, et al. Electrical Discharge Dressing and Its Influence on Metal Bonded Diamond Wheels[J]. CIRP Annals-Manufacturing Technology, 2012,61(1):183-186.

[30]Wang Y, Zhou X J, Hu D J. An Experimental Investigation of Dry-electrical Discharge Assistedtruing and Dressing of Metal Bonded Diamond Wheel[J]. Int. Journal of Machine Tools & Manufacture, 2006,46(3/4):333-342.

[31]Hashimoto F, Kanai A. High Precision Trueing Method of Regulating Wheel and Effect on Grinding Accuracy[J]. CIRP Annals-Manufacturing Technology, 1983,32(1):237-239.

[32]张丙鹏, 赵文祥, 王西彬,等. 金刚石微粉烧结棒和D、GC杯型砂轮修整碟型金刚石砂轮对比研究[J]. 金刚石与磨料磨具工程, 2005(5):13-17.

Zhang Bingpeng, Zhao Wenxiang, Wang Xibin, et al.Dressing Diamond Dish Wheel with Diamond Powder Sinteredbar and wtih D Cup Wheel+GC Cup Wheel[J]. Diamond & Abrasives Engineering,2005(5):13-17.

[33]李继贤, 张飞虎. 成形砂轮修整技术研究现状[J]. 机械工程师, 2006(10):19-22.

Li Jixian, Zhang Feihu.Research Situation of the Forming Wheel Dressing Technology[J]. Mechanical Engineer,2006(10):19-22.

[34]Lavine A S, Malkin S, Jen T C. Thermal Aspects of Grinding with CBN Wheels[J]. CIRP Annals-Manufacturing Technology, 1989,38(1):557-560.

[35]Ohmori H, Li W, Makinouchi A, et al. Efficient and Precision Grinding of Small Hard and Brittlecylindrical Parts by the Centerless Grinding Processcombined with Electro-discharge Truing Andelectrolytic In-process Dressing[J]. Journal of Materials Processing Technology, 2000,98(3):322-327.

[36]Ortega N, Sanchez J A, Aranceta J, et al. Optimisation of Grit Protrusion in the Electro-discharge Dressingprocess of Large Grit Size CBN Grinding Wheels[J]. Journal of Materials Processing Technology, 2004,149(1/3):524-529.

[37]王先逵, 应宝阁, 刘为刚. 金刚石微粉砂轮电火花修锐微观研究[J]. 制造技术与机床, 1995(12):13-16.

Wang Xiankui,Ying Baoge,Liu Weigang.Micro- scopic Study of EDM Dressing for Diamond Powder Grinding Wheel[J]. Manufacturing Technology&Machine Tool,1995(12):13-16.

[38]Zhang C, Hitoshi O, Li W. Precision Shaping of Small Diameter Wheels Using Microelectric Discharge Truing (MEDT) and Hole-machining of Al2O3Material[J]. International Journal of Machine Tools & Manufacture, 2000,40(5):661-674.

[39]Lee E S. Surface Characteristics in the Precision Grinding of Mn-Zn Ferrite with In-process Electro-discharge Dressing[J]. Journal of Materials Processing Technology, 2000,104(3):215-225.

[40]Chen M J, Li Z A, Yu B, et al. On-machine Precision Preparation and Dressing of Ball-headed Diamond Wheel for the Grinding of Fused Silica[J]. Chinese Journal of Mechanical Engineering, 2013, 26(5):982-987.

[41]Konig W, Dauw D F, Levy G, et al. EDM-future Steps towards the Machining of Ceramics[J]. CIRP Annals-Manufacturing Technology, 1988, 37(2):623-631.

[42]许明明, 李冬冬, 胡德金. 空气介质中非金属基金刚石砂轮的修整效果[J]. 上海交通大学学报, 2011, 45(6):907-910.

Xu Mingming, Li Dongdong, Hu Dejin.Effect on Truing and Dressing Non-mental Bond Diamond Grinding Wheel in Air[J]. Journal of Shanghai Jiaotong University,2011, 45(6):907-910.

[43]Xu M M, Li D D, Hu D J, et al. Mist-jetting Electrical Discharge Dressing (MEDD) of Nonmetal Bond Diamond Grinding Wheelsusing Conductive Coating[J]. Int. Journal of Advanced Manufacturing Technology, 2012,63(9/12):955-961.

[44]Iwai M, Ninomiya S, Ueda T, et al. Electrical Discharge Truing of a Vitrified Bonded Superabrasive Wheel with Electrical Conductivity[C]//International Conference on Manufacturing Engineering and Automation (ICMEA 2012). Zurich:Trans. Tech. Publications Ltd., 2012:591-593.

[45]Lok Y K, Lee T C. Processing of Advanced Ceramics Using the Wire-cut EDM Process[J]. Journal of Materials Processing Technology, 1997,63(1/3):839-843.

[46]Rhoney B K, Shih A J, Scattergood R O, et al. Wire Electrical Discharge Machining of Metal Bond Diamond Wheels for Ceramic Grinding[J]. International Journal of Machine Tools & Manufacture, 2002,42(12):1355-1362.

[47]Rhoney B K, Shih A J, Scattergood R O, et al. Wear Mechanism of Metal Bond Diamond Wheels Trued by Wire Electrical Discharge Machining[J]. Wear, 2002,252(7/8):644-653.

[48]Konrad W, Eduardo W, Marc B. In-process Wire Electrical Discharge Dressing (IWEDD) of Metal Bonded Diamond Wheels[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1):339-342.

[49]Tamaki J, Kondoh K, Iyama T. Electrocontact Discharge Dressing of Metal Bonded Diamond Grinding Wheel Using a Hybrid Electrode[J]. Journal of the Japan Society for Precision Engineering, 1999, 65(11):1628-1632.

[50]Xie J, Tamaki J. In-process Evaluation of Grit Protrusion Feature for Fine Diamond Grindingwheel by Means of Electro-contact Discharge Dressing[J]. Journal of Materials Processing Technology, 2006,180(1/3):83-90.

[51]Lu Y J, Xie J, Wu K K, et al. Experimental Study on Dry Electrical Contact Discharge (ECD) Dressing Parameters of Coarse Diamond Grinding Wheel[C]//16th International Symposium on Advances in Abrasive Technology.Zurich:Trans. Tech. Publications Ltd., 2013:746-750.

(编辑王艳丽)

State-of-the-Art of Electrical Discharge Dressing Technology for Superabrasive Grinding Wheel

Yu Jianwu1,2He Lihua1,2Huang Shuai1Shang Zhentao2Wu Yao2Duan Wen2

1.Hunan University,Changsha,410082 2.National Engineering Research Center for High Efficiency Grinding,Changsha,410082

EDD of superabrasive grinding wheel was developing with electrical discharge machining (EDM) technology, changing the traditional wheel dressing methods based on hard contact. In recent years, many researchers were working on EDM dressing methods of superabrasive grinding wheel and achieving a lot of significant results to contribute to the efficiency and precision grinding. Based on numerous literatures, the research fruits on the development of EDD technology within the last thirty years were reviewed. The basic principles of EDM dressing technology of metal-bonded superabrasive grinding wheel were introduced. According to the dressing applications of CBN and diamond grinding wheels, the effects of different electrodes, different dielectrics, different electrical parameters and modeling with modern design theories were presented. The existing problems in the developing EDD technology were analyzed, and the future developing directions were also discussed.

electrical discharge dressing(EDD); metal-bonded;superabrasive grinding wheel; development state

2014-11-10

国家科技重大专项(2012ZX04003-101)

TG661;TG580DOI:10.3969/j.issn.1004-132X.2015.16.022

余剑武,男,1968年生。湖南大学机械与运载工程学院教授、博士研究生导师。主要研究方向为特种加工技术、数字化设计与制造技术、先进材料复杂曲面精密加工技术及数控装备。何利华(通信作者),男,1987年生。湖南大学机械与运载工程学院博士研究生。黄帅,男,1988年生。湖南大学机械与运载工程学院硕士研究生。尚振涛,男,1977年生。湖南大学国家高效磨削工程技术研究中心研究员。吴耀,男,1965年生。湖南大学国家高效磨削工程技术研究中心高级工程师。段文,男,1991年生。湖南大学机械与运载工程学院硕士研究生。