皮带转运点产尘机理分析及收尘方案优化

2015-10-29曹晶晶明志红

曹晶晶 明志红

(东北大学设计研究院(有限公司),辽宁沈阳 110013)

皮带转运点产尘机理分析及收尘方案优化

曹晶晶明志红

(东北大学设计研究院(有限公司),辽宁沈阳110013)

通过分析物料运输皮带转运点的结构以及皮带头部和受料点的产尘机理,得出粉尘散逸主要原因为物料转运时落料高差使封闭空间内压力升高;同时介绍传统与新型两种收尘方案,进行对比得出:新型收尘方案在收尘罩形式、收尘风量及收尘点布置均优于传统方案;通过典型工程的传统与新型收尘方案的比较,明确新型收尘方案在技术和经济上的优势性。

物料运输皮带转运点产尘机理收尘方案

带式输送机是工业生产中较常见的物料输送设备,在皮带转运点处常有大量粉尘四逸,严重危害工人的健康,因此有必要采用科学的方法分析皮带转运点的产尘机理,确定合理的收尘方案,从而保证车间内空气质量达到环保要求。

1 皮带转运点产尘机理分析

1.1转运点结构

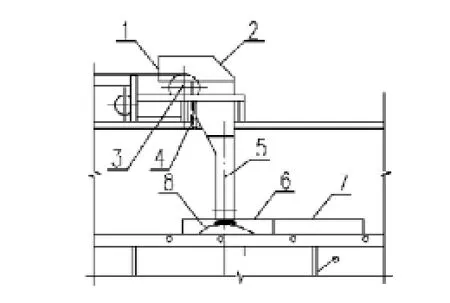

皮带转运点主要由两条不同空间高度的皮带组成,其中上下层皮带的组成及连接部件见图1。

图1 皮带转运点部件组成

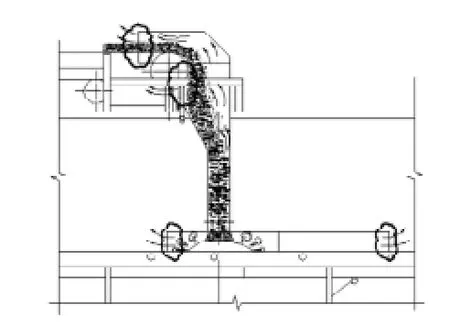

图2 皮带转运点封闭空间逸尘部位及内部气流方向

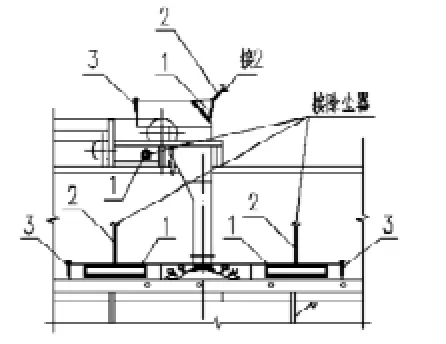

图3 传统收尘方案

1.2产尘机理分析

皮带运行时,由于物料下落具有一定高差,高速下落的物料诱导周围空气一起从头部护罩进入卸料管和下部皮带导料槽内,使其内部压力升高;同时另一个造成下层皮带封闭空间内正压的原因是物料下落时的飞溅。由于内外压差的存在,细小的粉尘会从连接上下层皮带封闭空间缝隙处逸散到车间内,增高车间内粉尘含量,污染工人工环境。另外,上层皮带的弹簧清扫器依靠与皮带的摩擦作用将卸料后皮带上的残留的物料清除,在刮擦过程中形成直接开敞空间的粉尘产尘点。皮带转运点处的粉尘逸散及产尘源点见图2,图中云线代表粉尘逸散部位,箭头代表正压下内部气流方向。

2 收尘方案优化

2.1传统收尘方案

在上层皮带头部防护罩和下层皮带额外增加一节导料槽处设置伞形收尘风罩,通过除尘管道与除尘器连接,使连接上下皮带的封闭区域形成负压,达到控制粉尘不外逸的目的。

2.2新型收尘方案

新型收尘方案主要从连接上下层皮带封闭空间的密闭性,产尘源的位置确定,排风罩形式和布置位置等方面进行优化。

(1)在物料刚刚进入皮带防护罩处增加橡胶软帘,起到加强防护罩封闭严密性作用;将排风罩设置在防护罩45°倾斜平面上,使罩口更接近弹簧清扫器产尘源及头部漏斗的返尘,在弹簧清扫器处增加除尘管道收集清扫皮带散落的粉尘。

(2)带式输送机皮带中间卸料部位除尘改进方案为在卸料点另一侧增加一节收尘导料槽,并在收尘导料槽与车间接触断面增设橡胶软帘,增加物料下落后缓冲空间,加强导料槽部位的密闭性。同时,采用经改良的导料槽收尘风罩,减少收尘风量,加强对粉尘外逸的控制,在有些特殊位置节省导料槽上部空间。综上,新型收尘方案具体形式见图3。

3 典型工程技术经济比较

以铝用碳素厂为例,其煅后工段输送的石油焦粒径3~30mm,物料温度<60℃,皮带宽度B=500mm,带速v=1.2m/s,物料转运过程中的落料高差1m。传统收尘方案和新型收尘方案在收尘点,系统总风量,除尘设备选型,设备占地和初投资等方面的数据见表1和表2。

表1 两种收尘方案技术比较

表2 两种收尘方案经济比较

通过表1和表2对比,新型收尘方案在技术和经济上均优于传统方案,节省占地43.2%,节约初投资31.5%。

4 结语

(1)皮带转运点产尘部位:弹簧清扫器和皮带落料点;粉尘逸散点:连接上、下两层皮带封闭区域与外界的敞开处;(2)新型收尘方案增加弹簧清扫器收尘罩;增加下部皮带卸料点处物料的缓冲空间,并在卸料导料槽两侧均设置收尘导料槽;(3)新型收尘方案在技术和经济上均优于传统方案。

[1]张殿印,王纯.除尘工程设计手册[K].北京:化学工业出版社,2003:50-69.

[2]《采暖通风与空气调节设计规范》[S].北京:中国计划出版社,2003:43-45.

[3]《实用供热空调设计手册》[K].北京:中国建筑工业出版社,2008:953-994.

[4]《工业通风排气罩》[K].北京:中国计划出版社,2008:8-34.

[5]孙一坚.《工业通风》(第二版)[M].北京:中国建筑工业出版社,2008:8-34.

曹晶晶(1982—),女,工程师,东北大学设计研究院(有限公司)。