KLD-2型烘丝机加热薄板泄漏的解决方法

2015-10-29邓秋生熊海鹰

邓秋生 熊海鹰

(江西中烟工业有限责任公司南昌卷烟厂,江西南昌 330029)

KLD-2型烘丝机加热薄板泄漏的解决方法

邓秋生熊海鹰

(江西中烟工业有限责任公司南昌卷烟厂,江西南昌330029)

针对烘丝机加热薄板泄漏的现象,从材料热力学原理、蒸汽系统工作原理、加热薄板结构设计、烘丝机工作原理等角度,分析烘丝机加热薄板泄漏的原因,通过对加热薄板与蒸汽分配器之间进回汽硬管连接方式改用金属软管的软连接方式,来消除加热薄板的热应力及应变。经过改进,加热薄板泄漏的现象得到有效解决,从而保证了烘后烟丝的质量。

烘丝机加热薄板泄漏金属软管

烘丝机是卷烟制丝生产线的关键设备,其主要用途是对切丝后的烟丝进行烘干处理,使其水分达到工艺要求;同时提高烟丝的填充力,降低卷烟消耗。

薄板烘丝机是烘丝机中的一种主要设备,在许多烟厂被广泛使用。薄板烘丝机的关键部件为加热薄板,加热薄板由不锈钢薄板冲压成型、并经焊接而成。在生产中,蒸汽在加热薄板冲压成型的管道中流动,提高加热薄板的温度(筒壁温度);通过改变蒸汽压力,改变筒壁温度,从而控制烘丝水分。其优点是加热效率高、温度响应快、易于控制。

然而,薄板烘丝机在生产过程中,经常出现加热薄板焊缝开裂,导致蒸汽泄漏的现象,造成烘丝水分波动较大,烟丝结块现象,严重影响烟丝质量。

1 烘丝机的基本工作原理简介

KLD-2型顺流式薄板烘丝机是HAUNI公司生产的。

烘丝机与前面的HT加温加湿机相配合实现对叶丝的膨胀干燥处理。通过烘丝机滚筒内加热薄板的高温迅速将高温高湿的来料烟丝中的水分烘干,并用高温的热风将烘出的水分带走,去除烟丝中的杂味,使烟丝达到工艺要求。

水份的控制主要是由两个方面:一是筒壁温度,二是热风和排潮风量。

其中筒壁温度是控制水份的主要因素。

筒壁温度的控制原理:生产中烘丝机的PLC根据进口水分、进口物料流量、出口水份波动的情况进行计算,将反馈信号传给烘丝机蒸汽薄膜阀上的E/P转换器,通过信号的大小来控制薄膜阀的开度,以控制进入烘丝机加热薄板的蒸汽量,最终达到控制筒壁温度的目的。筒壁温度是否稳定对于烘丝机的出口水份有很大的关系,所以要想生产出合格的烟丝,筒温的稳定是至关重要的。控制热风和排潮风量的风门需人工调节。

图1

图2

图3

2 烘丝机加热薄板存在的问题

KLD-2型薄板式烘丝机一共有12组加热薄板组成,每组加热薄板由弧形板和辐射板组成,弧形板与辐射板之间的夹角约为60°。每组加热板薄板上安装两进一回共3个法兰(即两路进汽、一路回汽),蒸汽分配器上安装有六路进汽管路和六路回汽管,每路管道与两组加热板薄板以法兰的形式连接(见图1)。

烘丝机在投产运行一年多时间后,就出现了加热薄板泄漏的现象。在2011年6月之前,所有12组加热薄板的进汽法兰均出现过泄漏,并进行过烧焊(见图2);5#、3#加热薄板的弧形板和辐射板60°夹角内侧处出现泄漏,其中3#加热薄板内侧夹角处出现多次泄漏(见图3)。

表1 更换新板后的烧焊统计(2011年6月22日-8月30日)

图4

图5

图7

图8

图9

为此, 2011年6月下旬,厂部组织制丝车间、设备部门与昆船公司,对泄漏点较多的3#加热薄板进行更换。

但更换新加热薄板后,烘丝机的泄漏现象未得到明显改善。(见表1)

3 烘丝机加热薄板泄漏的主要原因及机理

(1)烘丝机加热薄板在预热过程中受到热应力的影响,受热变形不均, 造成薄板焊缝开裂,引起泄漏。

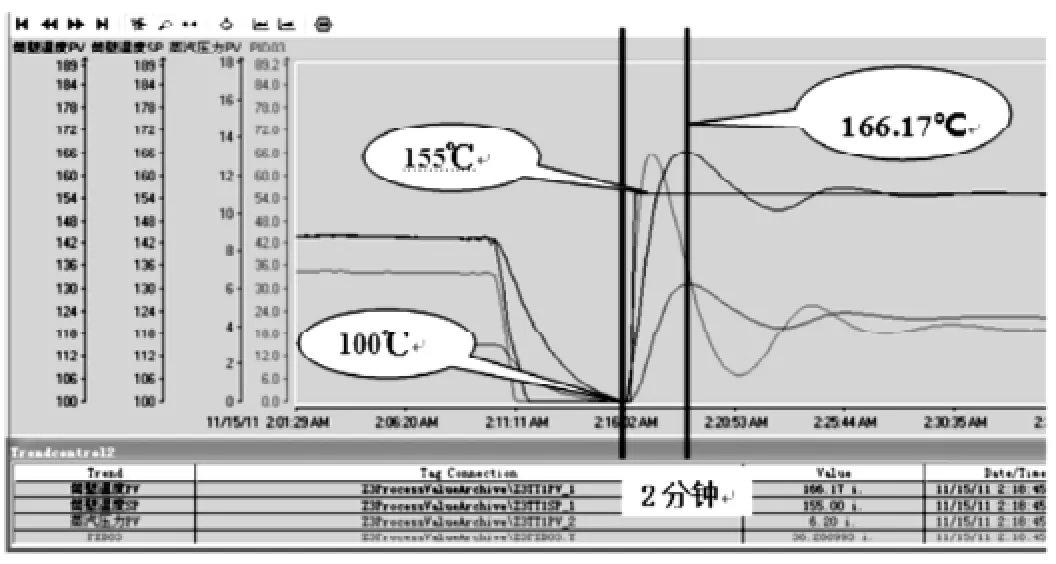

烘丝机预热的时候,加热薄板受到急剧的加热。对烘丝机预热过程的中控曲线(见图4)进行分析,筒壁温度设定155℃,但是筒壁温度最高峰值达到166℃,而且是在2分钟左右从100℃升到166℃。发现在烘丝机预热阶段筒壁温度变化率较大,极易产生热冲击。在生产过程中,温度变化率较小,加热薄板热应力较小。故认为在烘丝机预热阶段,加热薄板受到急剧的加热,其内部将产生很大的温差,从而引起很大的冲击热应力,易造成加热薄板焊缝开裂泄漏。

(2)烘丝机加热薄板在生产中受到蒸汽水锤的冲击, 造成薄板焊缝开裂,引起泄漏。

引起水锤的基本原因是:1)当蒸汽管道的阀门突然关闭或开启时,因瞬时流速发生急剧变化,引起冷凝水流速迅速改变,而使压力显著变化。2)管道上止回阀失灵,也会发生水锤现象。3)在蒸汽管道中,若暖管不充分,疏水不彻底,导致送出的蒸汽部分凝结成水,体积突然缩小,造成局部真空,周围介质将高速向此处冲击,也会发出巨大的音响和振动。

在烘丝机冷机启动的过程,特别是在烘丝机预热阶段初期过程中,蒸汽压力迅速提高,引起冷凝水流速的急剧改变,从而造成瞬时压力迅速变化,产生水锤现象,造成烘丝机滚筒加热薄板发出剧烈“噼噼啪啪”的响声,同时滚筒出料端(进汽端) 产生剧烈震动;有时由于操作人员操作不当,未对蒸汽管道进行充分的暖管,蒸汽在加热薄板内迅速凝结成大量冷凝水,造成疏水能力下降,出现冷凝水储罐内冷凝水溢出现象。水锤的产生,进一步造成加热薄板焊缝开裂的倾向,引起泄漏。

(3)烘丝机加热薄板与分汽支撑座之间采用钢管焊接的刚性连接,很难消除加热薄板由于热胀冷缩产生的应力及应变, 造成薄板焊缝易开裂,引起泄漏。

直接用钢管的刚性连接很难消除加热薄板由于热胀冷缩时产生长度方向的应力及应变,造成在加热薄板与进出汽管的连接法兰根部易产生应力集中,反复的应变易导致该部位产生裂纹,出现该连接部位漏汽。

4 烘丝机加热薄板泄漏的解决方法

通过上面的论述分析,造成加热薄板泄漏的主要原因有三点,一是加热薄板在预热过程中受到热应力的影响,受热变形, 造成薄板焊缝开裂;二是加热薄板在预热过程中受到蒸汽水锤的冲击, 造成薄板焊缝开裂;三是加热薄板与分汽支撑座之间采用钢管焊接的刚性连接, 造成薄板焊缝易开裂。在上述三个原因中前两个均与烘丝机预热阶段加热薄板受到急剧的加热有关,为此,应尽量保证此阶段蒸汽压力平稳变化,减少对加热薄板的热冲击。

4.1对烘丝机预热程序进行优化,减小热变形

烘丝机预热过程中控曲线进行分析,如果能够对预热程序进行相关优化,降低筒壁温度(压力)峰值就能减少了冲击热应力,有效的保护烘丝机加热薄板,延长其使用寿命。针对上述情况,与电器维修人员从主控程序中对预热温度控制进行跳转后分步调节,增加了132℃、142℃两级控制。完成优化后对生产进行了跟踪观察,效果不错,预热筒壁温度(压力)峰值、阀门开启度峰值都有了明显的下降,时间增加了一倍(见图5)。从而减少了冲击热应力。

4.2规范烘丝机的预热步骤,减小热冲击

烘丝机冷机预热的过程中,烘丝机加热薄板会产生“噼噼啪啪”响声,同时滚筒出料端产生剧烈震动。通过观察和分析,产生上述情况与预热步骤有关,暖管不充分,疏水不彻底。因此进一步规范烘丝机的预热步骤:

(1)打开主蒸汽疏水直排阀、减压后蒸汽疏水直排阀;

(2)缓慢打开主蒸汽阀,仔细观察蒸汽管道工作情况(有无震动、有无异响),如果正常,可继续打开;

(3)当主蒸汽阀全开后,大约5分钟后,将关闭主蒸汽疏水直排阀、减压后蒸汽疏水直排阀;

(4)打开空压、水源阀门等,点控制屏预热启动;并打开薄板疏水直排阀;

(5)缓慢打开面板蒸汽阀,仔细观察蒸汽管道及热风加热器工作情况(有无震动、有无异响),如果正常,可继续打开;

(6)当面板蒸汽阀全开后,注意观察滚筒出料端薄板进口温度和出口温度,以及进口压力;

(7)当滚筒出料端薄板进口温度和出口温度同时向上升,且两者温差越来越接近时,将薄板疏水直排阀关闭;

(8)观察烘丝机预热趋势图,如果正常,方可进料生产。

通过规范烘丝机预热步骤后,烘丝机“噼噼啪啪”响声消失了,滚筒出料端剧烈震动也没有了。

4.3烘丝机加热薄板与分汽支撑座之间采用软连接,释放热应力

由于原来采用钢管焊接的刚性连接很难消除加热薄板由于热胀冷缩在烘筒长度方向的应力及应变,易造成加热薄板及进出汽管的连接法兰根部产生裂纹,导致蒸汽泄漏,严重影响烟丝质量。

针对上述情况,加热薄板与蒸汽分配器之间进、回汽硬管连接改用金属软管的软连接方式,来消除薄板及法兰的应力及应变。

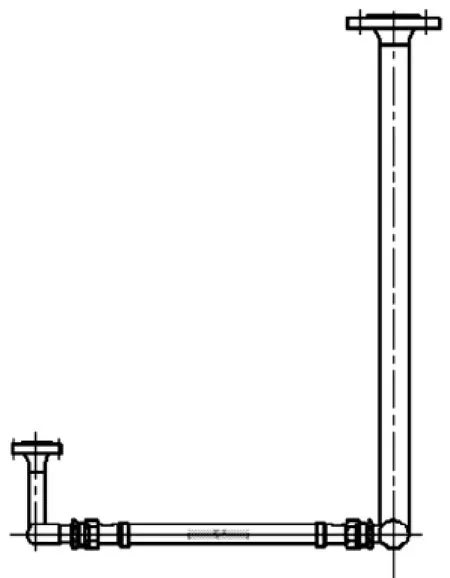

进汽软连接的设计及改造:蒸汽分配器出来的六路蒸汽管路用钢管连接,每一路在支撑架水平位置分两路由金属软管平行连接,每路金属软管由钢管分两路与加热薄板连接。蒸汽分配器出来的六路蒸汽管路分别由十二根金属软管与十二块加热薄板连接。通过对加热薄板进汽连接改造后,加热薄板内侧夹角处从未出现过泄漏、加热薄板的进汽法兰泄漏也很少出现(见图7)。

由于回汽管路未进行改造,仍采用硬管连接,故回汽法兰时有出现泄漏,所以又对回汽连接进行软连接改造。与蒸汽分配器连接回汽法兰组件有六组,每组承担两块加热薄板的回路。每组法兰组件上的两路回汽金属软管通过的地方空间有限,因此设计成上下结构,一长一短。这样设计主要是为了维修方便,提高维修效率(见图8)。通过对加热薄板回汽连接改造后,加热薄板的回汽法兰处再也没有出现过泄漏。

5 改进效果

5.1减轻了维修人员的劳动强度和提高维修效率

改造前与加热薄板连接的法兰垫损坏时,不仅要拆与两块加热薄板连接的法兰,还要拆与蒸汽分配器连接法兰 。拆与蒸汽分配器连接法兰时要钻到滚筒里面去,还要等到滚筒内完全冷却后才能进去,冷却至少需要一个多小时。进去后无法采用正常的姿势,而且温度高,操作时间较长,对维修人员来说,劳动强度很大。而改造后(见图9),只需拆与一块加热薄板连接的法兰和金属软管的接头即可更换法兰垫,不需要拆卸分汽支撑座连接法兰,就不需要钻到滚筒里面去,也不需要等滚筒彻底冷却,故改造后大大减轻了维修人员的劳动强度和大大提高了维修效率。

5.2节约了维修费用改造前,因为每次处理烘丝机加热薄板泄漏都需外请高级焊工进行焊接,维修费用较高。改造后,烘丝机加热薄板从未出现过泄漏,从而大大节约了维修费用。

6 结语

通过这次对烘丝机加热薄板泄漏的改进,烘丝机加热薄板泄漏的现象得到明显改善,并且大大缩短了维修时间,保证了烘后烟丝的质量。

[1]斯派莎克蒸汽和冷凝水系统手册[M].上海:上海科学技术文献出版社,2007.

[2]鲜春桥,刘晓芳,董亚莲.MSC software 2007论文集:薄板烘丝机热交换装置热应力分析.

[3]HAUNI烘丝机KLD-2 操作说明书.

[4]《卷烟工艺》编写组.卷烟工艺[M].北京:北京出版社,2000.

[5]毛尚涛.蒸汽管道系统的安装技巧[J].中国设备,2001,(06).

[6]黄桥生,万克洋.蒸汽管道裂纹原因分析及防治措施[J].华中电力,2009,(06).

邓秋生(1965—),男,江西南昌人,学位:工学士 ,职称:工程师,职位:南昌卷烟厂制丝车间主任工程师,研究方向:自动化控制。