钢制扬克烘缸的节能效果

2015-10-28松下淳井出丈史

松下淳 井出丈史

钢制扬克烘缸的节能效果

Energy-saving Effects of Steel Yankee Cylinders

松下淳井出丈史

Hergen造纸机械公司研发出了最先进的钢制扬克烘缸取代传统铸铁制扬克烘缸,提供给薄页纸和卫生纸生产厂家,已取得显著经济效益,降低投资费用和运行成本。文中详细介绍了该缸的主要优势特征及使用厂家证实的增产节能效果。

在薄页纸、卫生纸的生产过程中扬克烘缸是其心脏部位,起着非常重要的作用。若将生产扬克烘缸的铸铁材质更换成钢板,就会解决铸铁烘缸面出现的问题,改善热传导效率,达到增产、增速效果。Hergen造纸机械公司以其独特的设计和完善的制造管理经验制造的钢制扬克缸为纸厂创造了提高车速的条件,实现了增产节能效果,取得了期望的经济效益。以下介绍该钢制扬克缸的详细特征及其使用效果。

1 钢制扬克缸和铸铁扬克缸的比较

1.1钢材和铸铁材质的比较

表1示出钢材比铸铁柔软、屈服点高。

表 钢和铸铁的比较

1.2设定的比较条件

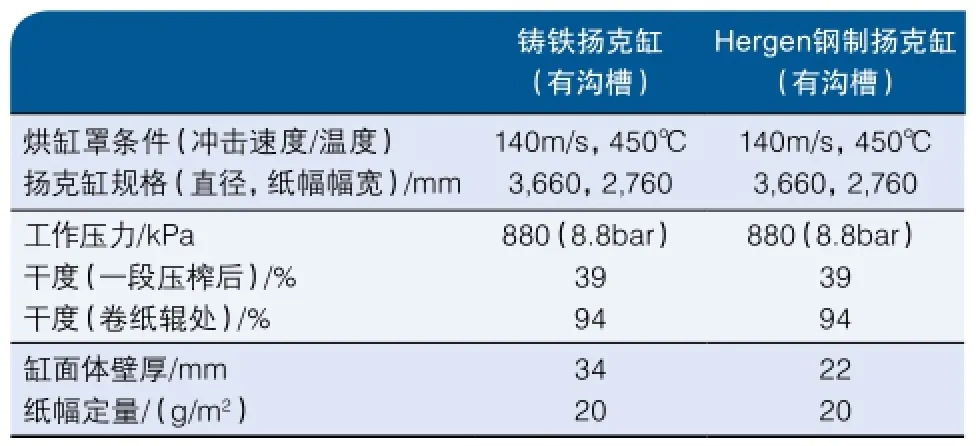

为比较铸铁扬克缸(带有沟槽)和Hergen公司钢制扬克缸(带有沟槽)的性能,在表2所设定的同一作业条件下进行比较。

表2 工作条件

1.3比较结果

表3示出在同样条件下每平方米供给同一热量时的比较结果。由于钢制缸体的热容量增加,实现了提高车速和增产的效果,而随之蒸汽的使用量也增加了。

表3 比较结果

2 主要特征

2.1钢制扬克缸(带有沟槽)的特征

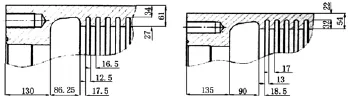

2.1.1结构有无沟槽的比较

图1 有沟槽和无沟槽结构比较

无沟槽时:缸面体的内表面完全被冷凝水溜覆盖,降低了缸面向纸幅的热传导效果。

有沟槽时:冷凝水溜区域占据面积较小,从而改善了缸面向纸幅的热传导。

2.1.2钢制扬克缸的主要特征

扬克缸的最大工作压力与其规格尺寸无关,通常为1MPa。钢制结构,没有爆炸的危险。

可承受压力负荷90~120kN/m。

使用高水平金属喷镀技术,保证了烘缸表面质地坚硬。

在制造中确保了高几何精度和稳定的制造工程,从而造纸机可在高速运转下进行生产。

制造和管理都按照美国和欧洲的ASME和PED制定的锅炉等压力容器的标准要求进行。

2.2与铸铁扬克缸比较时的特征

图2 铸铁(有沟槽)和钢制(有沟槽)的缸壁结构比较

钢材有柔韧性能,烘缸壁可做薄,从而热效率比铸铁材质高。因此,同样产量能源消耗较低、同样缸面体尺寸可生产出更宽的纸幅。与铸铁材质容易被破坏的性质相比,钢制柔韧,不会出现爆炸和烘缸面发生裂纹的风险;增加了作业的可靠性和稳定性,排除了铸铁材质派生的问题,显示出质地优良特性。因缸面是金属喷镀而成,所以在扬克烘缸全部使用寿命期间其操作压力均无需降低。

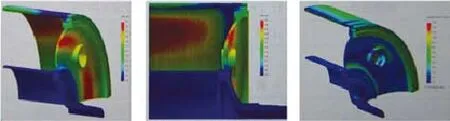

3 扬克缸的工程技术

图3 工程技术参数

扬克缸的结构设计按照有限元解析(finite elements analysis)进行下述项目:

内压

压区负荷

内部冷凝水的质量

离心力

在静水压试验中达到的最大压力

4 结构特征

图4示出螺栓固定端盖和焊接端盖的扬克烘缸外形。

图4 螺栓缔结端盖(左)和焊接平板端盖(右)

4.1缸面体结构的特征

图5 缸面体内壁、外壁

由于构成缸面体的钢板是对角线焊接,所以作用在焊缝(焊接接头)上的压力载荷平缓地分散,没有应力集中现象,减轻了该处的金属疲劳。构成缸面体的钢板按EN10160S3E4标准预先进行超声波检查(这对钢板是最严格的要求标准),而后对成品缸面体进行应力消除处理。

4.2端盖的结构特征

4.2.1用螺栓固定的端盖

图6 螺栓连结端盖和人孔

所用材料是ASTM铸钢,进行了100%超声波检查。用CNC机械制造,保证了高尺寸精度。所有部件在机械加工之前都除去应力,实现了高尺寸精度机械加工。成品进行消除应力处理,并且为确保高度坚固耐用,采用最佳设计方案,减少端盖变形。缸面和端盖的接合不使用焊接的方法(采用焊接端盖方法时,在焊接过程中可能会引起缸面壳体偏心,存在着变形不可避免的可能性)。端盖无焊接接头,实现了高度尺寸稳定性。端盖结构坚固及其科学的几何学曲线设计使缸面减少了变形。因此,即便在变更蒸汽的设定压力时,也很少会出现需要在缸面边缘设置起皱刮刀进行调整的现象。另外,为将端盖固定在缸面壳体上而设计合理的短浅又坚固的凸缘,降低了在结合部生锈的可能性。

各端盖上有2个检修用的人孔,减少了检修和维修时的换气时间及纸机的停机时间。

4.2.2平板焊接端盖

图7 平板端盖焊接缸体

因是焊接结构,所以不用担心会出现蒸汽泄露问题,同时因烘缸整体变轻,特别是对于现有设备的改造,可显著地降低通常的作业负荷。独特的制造工艺和几何学特征,使之成为更经济的结构、制造成本下降,比螺栓固定型制造成本低。而且,焊接平板端盖结构可使烘缸生产出更宽的纸幅。

4.3端盖的保温

图8 端盖的保温

为减少热损失对端盖进行保温。向周围散发的热损失随扬克缸的规格尺寸而异,大致为6%~8%。对端盖实施保温,可将该热损失控制在3%左右。该数值随扬克缸的尺寸和保温材料的厚度而异。减少其向周围散失的热损失有助于提高生产量或节省蒸汽。保温采取将不锈钢板和保温材料用螺栓固定在端盖上的办法,此时螺栓孔并不穿透,所以不会影响扬克烘缸的性能。

4.4中心支撑及轴颈

图9 中心支撑的结构和保温

中心支撑和轴颈组合成一体结构。中心支撑用ASTM钢板制成,旋转轴由铸铁制成。为防止端盖和缸面壳体的变形通常设计成较大直径,实现了更良好的蒸汽分配效果。两个轴颈用同一件材料机械加工而成,确保了两者完全同心,并且轴颈、端盖及缸面体无偏心。中心支撑的内轴用螺栓联接固定在扬克烘缸的端盖上。

在中心支撑上设置了两个检查孔,减少了检修和维护时的换气时间及停机时间。成品组件都进行除去应力处理,为减少对滚珠轴承的热传导在轴的内部设置了绝热材料。

4.5轴承座和轴承

图10 轴承座和轴承

轴承座用经过热处理的结节状铸铁制成。轴承以油压承托方式直接安装在轴上。传动侧轴承座优先选用安装CARB型SKF轴承。设计为强制润滑操作方式。

4.6冷凝水除去系统

图11 冷凝水除去系统和频闪管

配置的汽水频闪型集水管架设在中心支撑上。考虑到系统受热膨胀的影响,使用同样材质、以相同热膨胀系数进行设计,并且各频闪管(集水管)和烘缸内壁沟底部之间的距离为可精密控制的特殊调整系统。冷凝水回收端联管箱的数量和频闪管的数量因烘缸直径的大小而异。联管箱因受冷凝水和蒸汽混合体高速冲击而发生激烈消耗,所以箱壁较厚。宽敞的联管箱可分散冲击能量,有抑制损耗程度的作用。

为使冷凝水不涌动,频闪管插入的位置设置在比冷凝水水位高的位置。吸水管下方的联管箱底板为强化板,能防止高速消耗,使用寿命较长。为抑制消耗,吸水管(汽水频闪管)采用大R壁厚的结构。中心支撑和联管箱采用结构坚固、大联管箱支撑足固定。中心支撑口径大,在维护冷凝水排除系统时容易做到畅通。

4.7汽水频闪管

频闪管结构坚固,比其他公司的管壁厚,并且容易更换和调整。对管前端预先采取了坚固强化措施,达到了降低消耗、延长使用寿命的效果。频闪管的定位座坚实而且与大径螺栓一起调节定位,可更安全地固定卡紧。

图12 汽水频闪管

4.8金属喷镀

图13 金属喷镀

用电弧喷射进行金属喷镀,表面硬度达到52~55HRc,表面整饰最小达到0.2pm标准规定,随纸种而异。喷镀最终厚度为0.85~0.90mm,所用的原材料为“铁、铬、硼”。

5 质量管理

在制造过程中使用的全部钢板都要求企业提出质量保证书,即便是铸铁材料也让企业提出质量保证书,其中也包含显微镜照片。

对于所使用的全部材质都按EN10160S3E4标准进行超声波检查

缸面体组装后进行尺寸检查

对所有的焊缝进行超声波检查

进行热处理消除应力

控制机加工后的尺寸

按照ASME/PED标准进行水压试验

全部螺栓都进行超声波检查

采用钢制扬克烘缸生产生活用纸,克服了以往铸铁扬克烘缸存在的问题,同时,因质量降低而减轻了负荷,比铸铁烘缸在同样面宽的情况下可生产更宽的纸幅,并大幅度地改善了传热效率。在实践中已取得了提速、增产,提高生产效率、节能的效果。Hergen公司的钢制扬克烘缸充分获得了使用厂家的好评。

(转载自《中华纸业》/2015年第14期)