非线性液压弹簧力对电液伺服系统非线性动力学行为影响的研究

2015-10-28姜万录刘思远

朱 勇 姜万录 刘思远 郑 直

1.燕山大学河北省重型机械流体动力传输与控制重点实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

非线性液压弹簧力对电液伺服系统非线性动力学行为影响的研究

朱勇1,2姜万录1,2刘思远1,2郑直1,2

1.燕山大学河北省重型机械流体动力传输与控制重点实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

探究了非线性液压弹簧力对电液伺服系统动态特征的影响。根据非线性动力学原理,建立了系统的动力学模型。通过理论研究指出,非线性液压弹簧力作用可以用Duffing方程描述。通过数值分析揭示了系统内在的分岔现象及典型非线性动力学行为。通过对实测数据进行深入的分析,揭示了液压弹簧的软硬弹簧特性引起的“跳跃现象”。发现液压弹簧力的非线性作用会引发非线性振动,在系统建模与动态特性研究时应该将其非线性作用考虑在内。

电液伺服系统;非线性液压弹簧力;跳跃现象;分岔;混沌

0 引言

电液伺服系统执行机构在运行过程中,在油源压力和负载压力的作用下,可因油液的可压缩性而形成动态液压弹簧[1]。弹簧刚度的非线性会使运动过程中系统的固有频率不恒定、响应稳定区域变得复杂。液压弹簧与负载质量相互作用可构成一个液压弹簧-质量系统。该系统在一定条件下会引起伺服系统发生非线性振动。因此,液压弹簧力对电液伺服系统动态特征的影响值得关注。

目前,对液压系统动态特性的研究一般采用系统建模和数值仿真方法[2-3]。系统建模时一般对非线性因素进行线性化处理[4-5],研究所得结论与实际情况有较大差异,很难解释实际动态测试中出现的时域波形复杂、频域尖峰繁多等异常现象[6]。所依据的理论多是线性动力学理论和经典控制理论[7-8],而较少运用非线性动力学理论[9-10]。故针对非线性液压弹簧力作用下电液伺服系统动态特征的研究尚不多见。

本文以电液伺服系统为研究对象,重点探究非线性液压弹簧力对系统动态特征的影响规律。根据非线性动力学原理,建立系统的非线性动力学模型。通过数值分析,揭示系统内在的分岔现象及典型非线性动力学行为。用非线性动力学研究方法对实测动态数据进行深入分析,以揭示液压弹簧的软硬弹簧特性引起的“跳跃现象”。旨在揭示伺服系统非线性振动的机理及诱因,使综合分析系统的动态特征变得更接近实际。

1 执行机构的动力学模型

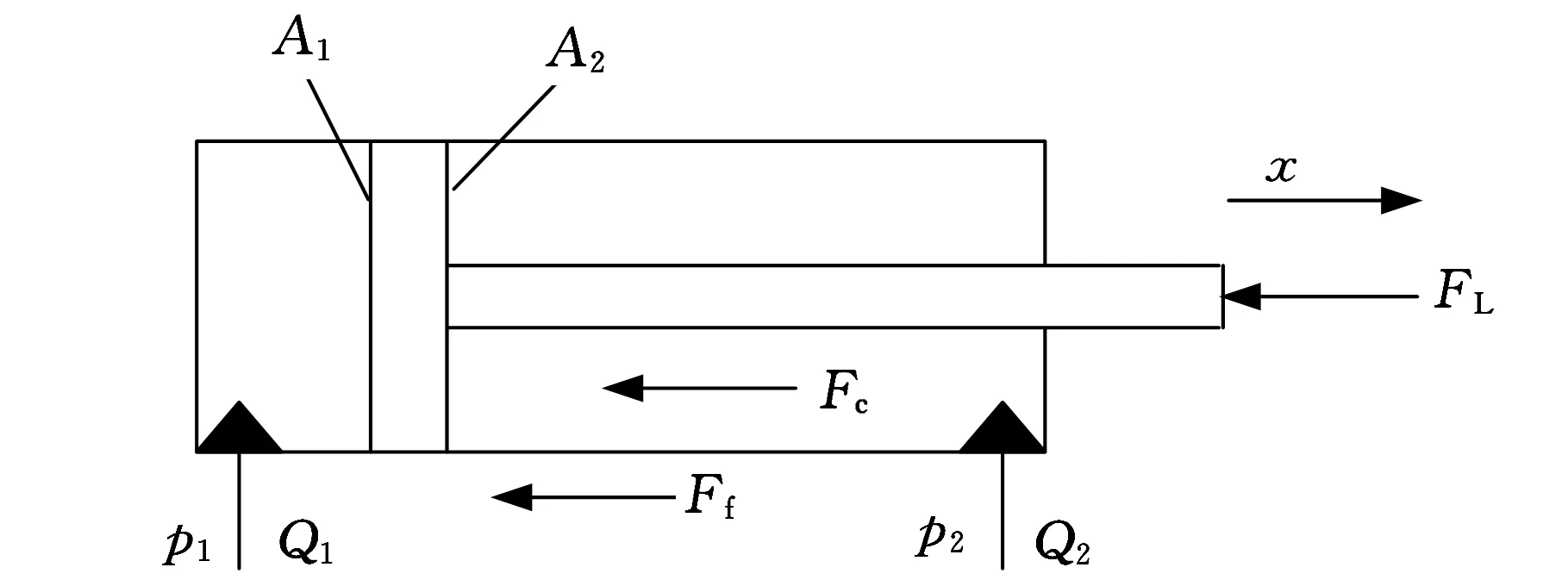

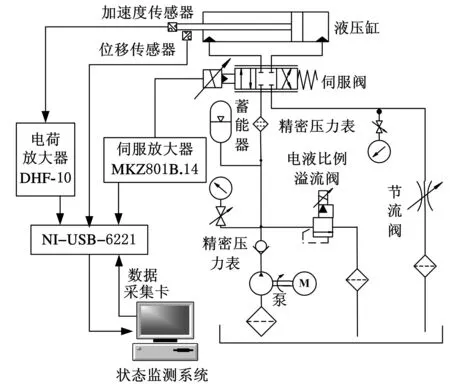

电液伺服系统的执行机构为伺服液压缸,本文以双作用单活塞杆液压缸为例进行分析,其工作原理如图1所示。

图1 双作用单活塞杆伺服液压缸工作原理

上述执行机构的动力学方程为

(1)

式中,m为活塞及惯性负载的折合质量;x为活塞位移;Fc为黏性力;Fs为弹性力;Ff为摩擦力;FL为负载力;p1、p2分别为无杆腔和有杆腔的压力;A1、A2分别为无杆腔和有杆腔的活塞有效作用面积。

2 非线性液压弹簧力

电液伺服系统执行机构的弹簧刚度由活塞杆刚度和液压油刚度串联合成。钢的体积弹性模量是液压油的100~150倍,故可以把活塞杆作为刚体处理。因此,系统的弹簧力主要由受控液压油所构成的液体弹簧产生[11]。

液压缸活塞的移动会导致其两侧液体弹簧长度的变化,进而引起液压弹簧刚度的变化,其变化规律为[12]

(2)

式中,K为油液体积弹性模量;L为液压缸总行程;L1为活塞初始位置,即无杆腔液柱长度;VL1为阀与无杆腔之间管道内油液体积;VL2为阀与有杆腔之间管道内油液体积。

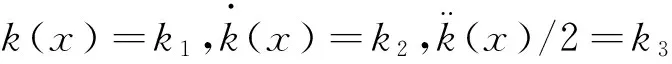

令y为在工作点x附近的振动位移,即y=Δx。由泰勒级数可知,非线性弹簧刚度在工作点附近可表达为

(3)

k(x+y)=k1+k2y+k3y2+o(y2)

(4)

略去式(4)中的高阶无穷小项o(y2),则液压缸系统的液压弹簧力可以表示为

Fs=k(x+y)y=k1y+k2y2+k3y3

(5)

由于弹簧弹性势能U具有对称性,可以表示为

U=k1y2/2+k3y4/4

(6)

故液压弹簧力可以进一步表达为

Fs=dU/dy=k1y+k3y3

(7)

式(7)中,k3<0表示软弹簧特性;k3>0表示硬弹簧特性;k3=0为线性弹簧特性[13]。

3 液压弹簧力非线性动态特征

3.1非线性动力学模型

本文为集中研究非线性液压弹簧力对系统动态特征的影响,暂不考虑摩擦力、系统阻尼等非线性因素。则系统方程(式(1))在工作点x附近的特性可表达为

k3y3+Ff(v)=p1A1-p2A2-FL

(8)

式中,c0为结构阻尼系数;c1为线性摩擦阻尼系数;Ff(v)为工作点处的摩擦力;v为活塞的移动速度。

进一步整理,得

(9)

式中,c为线性阻尼系数,c=c0+c1。

由于油源压力脉动、阀口流量-压力非线性等因素的影响,导致进油压力有微观波动,服从简谐振动规律,式(9)右边的输入项可近似表示为Fsin(ωt+φ0),是系统的激振源[14]。其中,F为激振力;ω为激振角频率;φ0为激振力的初相角。

据上述分析,系统动力学方程(式(9))可写为

(10)

由Duffing方程的结构形式可知,式(10)是含有阻尼的Duffing方程,可为研究电液伺服系统的非线性液压弹簧力的动态特征提供结构模型。

3.2求解方程

把液压弹簧力的非线性动态特征归结为Duffing方程,就可以通过借助Duffing方程的特性来揭示系统内在的基本规律。

为便于求解计算,将式(10)化为如下形式:

(11)

式中,ξ为线性阻尼比;ω0为非线性项系数β=0时线性简谐振子的自然频率;F0为单位质量所受的激振力幅值。

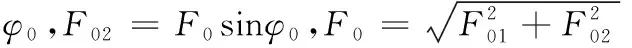

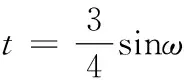

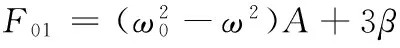

下面采用非线性动力学中的定量分析法——谐波平衡法[15]求解式(11),令

F0sin(ωt+φ0)=F01sinωt+F02cosωt

(12)

取线性谐振子在谐波激励下的稳定解作为系统的一种形式解,即

y0=Asinωt

(13)

式中,A为零次近似解的振幅。

由三角函数恒等变换公式知

(14)

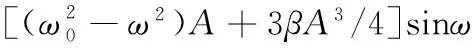

将式(12)~式(14)代入式(11),得

F01sinωt+F02cosωt=

2ω0ωξAcosωt-βA3sin3ωt/4

(15)

略去高次谐波项,并使式(15)等号两端sinωt、cosωt项的系数分别相等,得

(16)

F02=2ω0ωξA

(17)

将式(16)、式(17)分别平方后相加,得幅频关系式:

(18)

进一步求解式(18),可得

(19)

将式(16)、式(17)相除,得相频关系式:

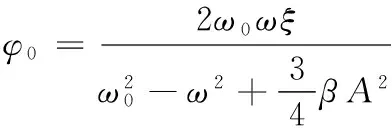

(20)

3.3解分析

3.3.1尾部弯曲曲线

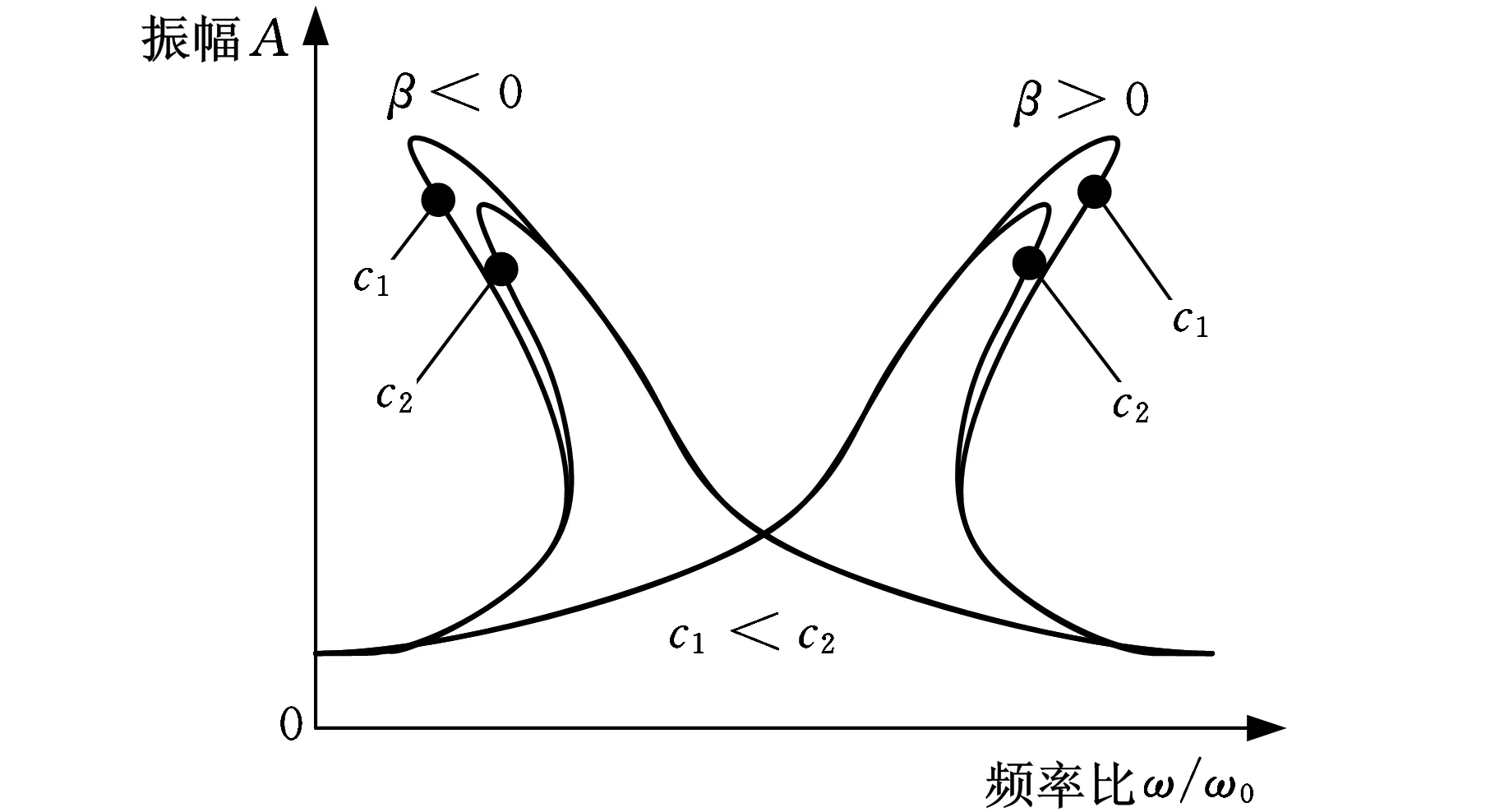

由幅频关系式可得系统方程(式(10))的幅频特性曲线(图2),β>0时,幅频特性曲线为尾部右偏曲线;β<0时,幅频特性曲线为尾部左偏曲线;阻尼的作用限制了共振振幅的无限上升。

图2 幅频特性曲线

3.3.2跳跃现象

对于线性系统的受迫振动来说,激振频率的连续变化只会导致响应幅值的连续变化。但是,对于非线性系统,即使激振频率连续变化,在某些特定点上也会发生振幅突跳现象。

从图2可以看出,系统方程(式(10))的幅频特性曲线并非单值曲线。在某些区间内,同一频率对应3个不同的振幅。当激励频率连续变化时,会发生振幅突然变化的“跳跃现象”[15]。随着系统参数的变化,系统的运动状态发生突变的现象称为“动态分岔”。“跳跃现象”是非线性系统所特有的现象之一,它是一种特殊的动态分岔现象。3.3.3多重定态

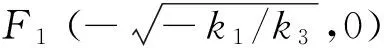

在没有外加周期力扰动时,系统方程(式(10))的状态方程可以表示为

(21)

在研究动力系统状态随时间变化的规律时,有一类状态——“定态”具有特殊重要的意义,它是指所有状态变量对时间的导数全都等于零时的状态,即

dyi/dt=0i=1,2,…,n

(22)

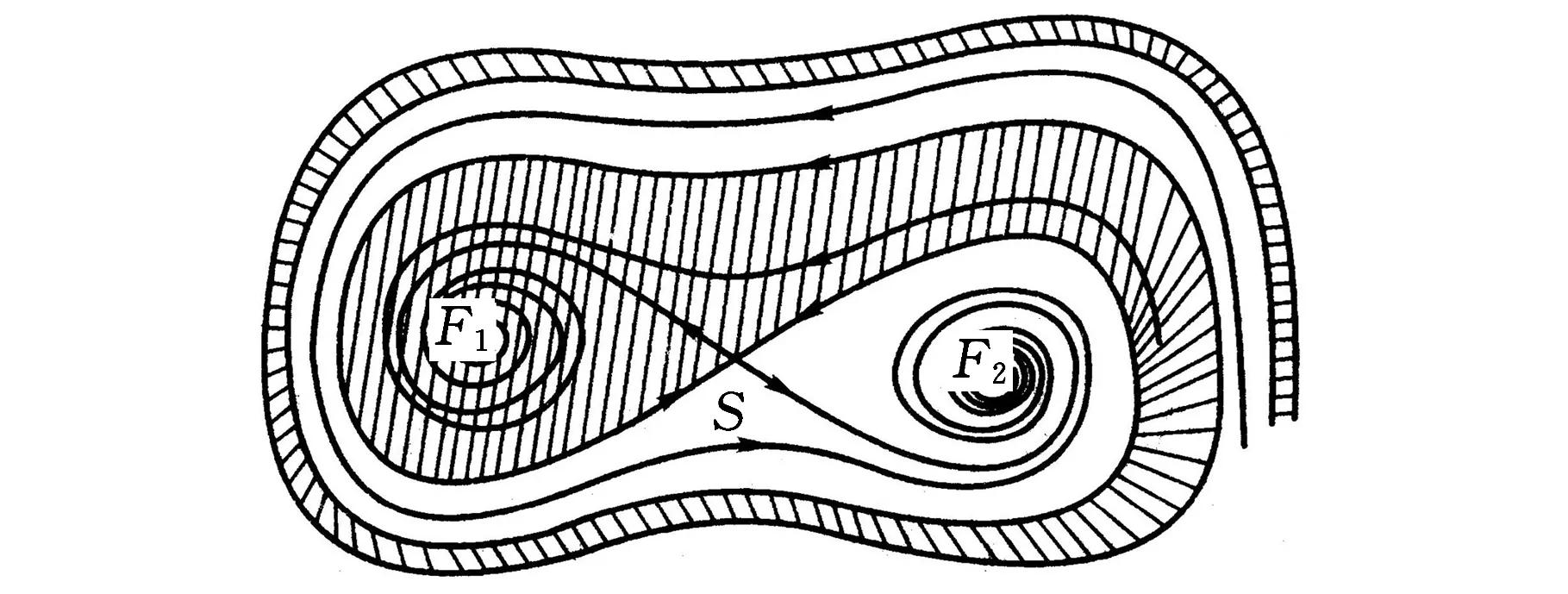

定态在相空间中的代表点称为“定点”或“平衡点”。由于非线性的存在,系统在运动过程中往往会出现“多重定态”或“多重定点”。

图3 平衡点和流域

4 数值试验

为了探索液压弹簧力非线性项系数β和外加激振力F0对系统动态特征的影响,以系统方程(式(10))的具体算例:

(23)

进行数值试验研究。

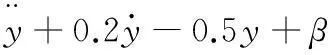

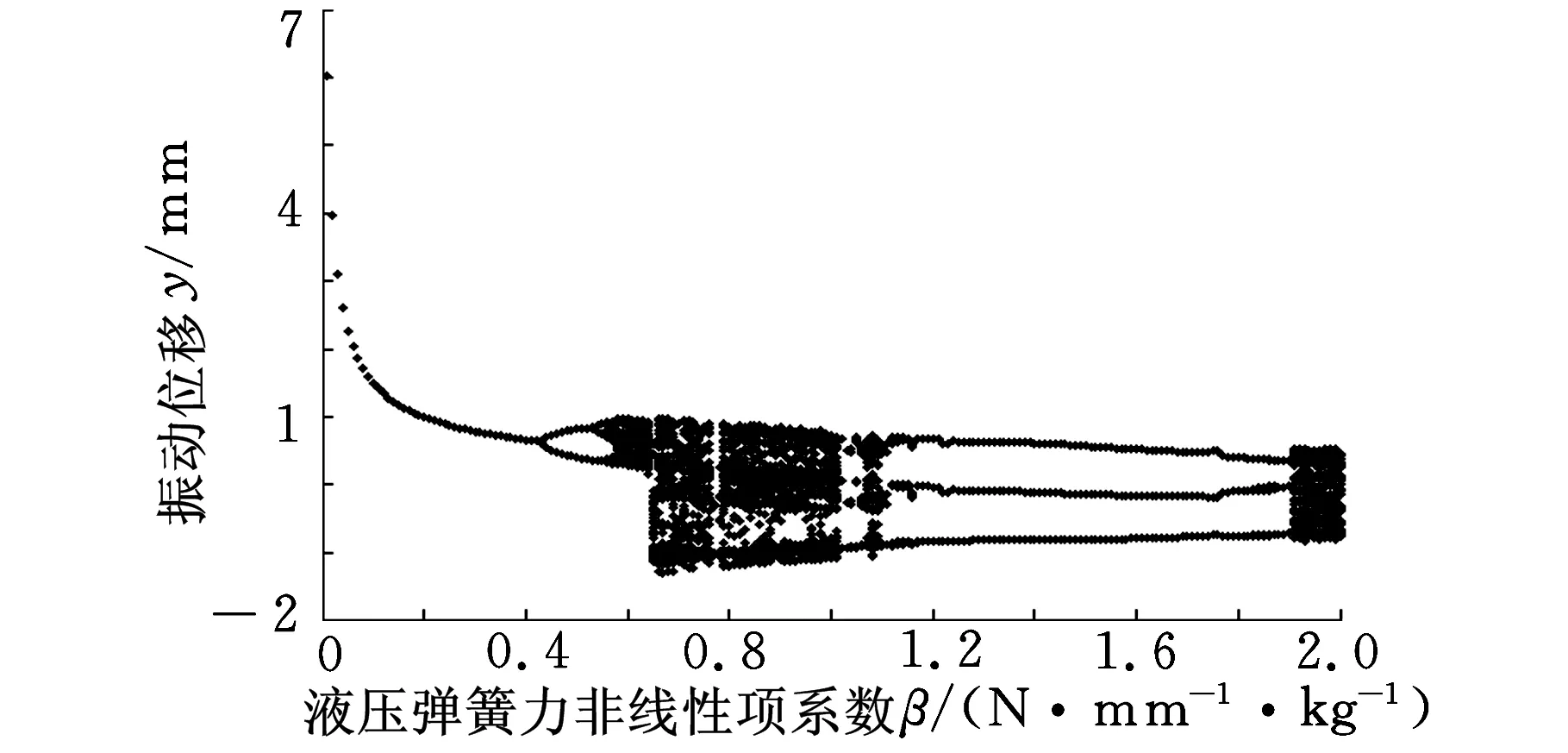

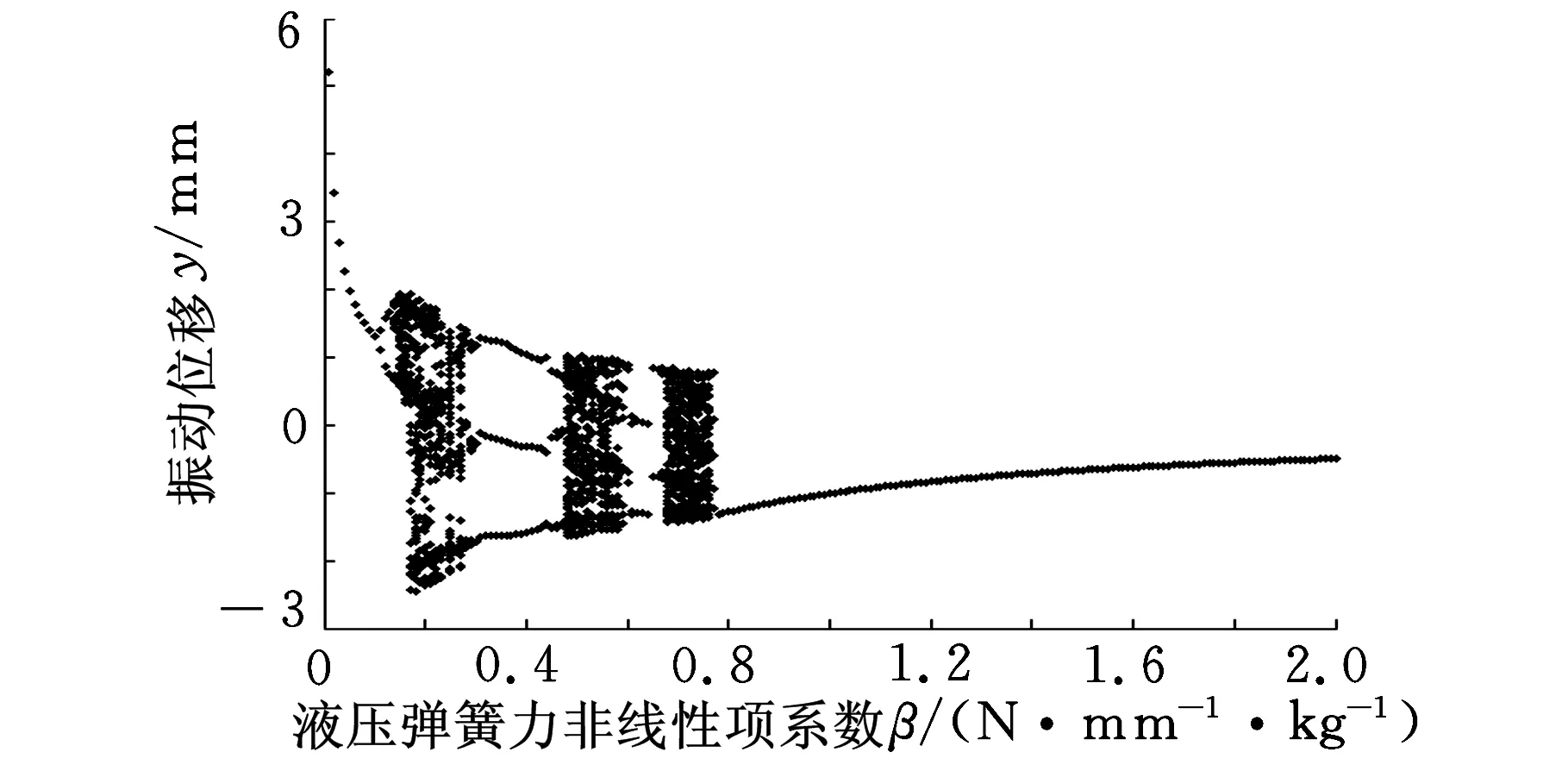

4.1分岔特性研究

激振力F0取不同值时,以β为分岔参数绘制分岔图。图4中的横轴为液压弹簧力非线性项系数β,纵轴为振动位移y。由图4可知,参数β、F0取不同值时,系统发生了不同程度的分岔:①系统方程存在单根、多根和无穷多个根时,在分岔图上表现为单值曲线、多值曲线和涂黑区等不同区段(分别对应于单周期、多周期和混沌等不同运动状态)。②解曲线在某些点处会发生中断和跳跃,说明随着参数的变化,系统会发生振幅突然变化的“跳跃现象”。③随着参数的变化,系统会发生运动状态突然变化的动态分岔现象。由周期运动进入混沌运动主要是通过倍周期分岔途径实现的。

(a)F0=0.2 N/kg

(b)F0=0.4 N/kg

(c)F0=20 N/kg图4 分岔参数为β的非线性方程分岔图

4.2运动形态仿真

为了形象地体现系统在不同参数下的运动形态,在MATLAB中建立仿真模型,对系统典型的非线性动力学行为进行仿真。仿真中采用Runge-Kutta算法,采样频率选100 Hz(远大于外控力频率fp=ω/(2π)=1/(2π)=0.16 Hz),终了时间为1000 s。

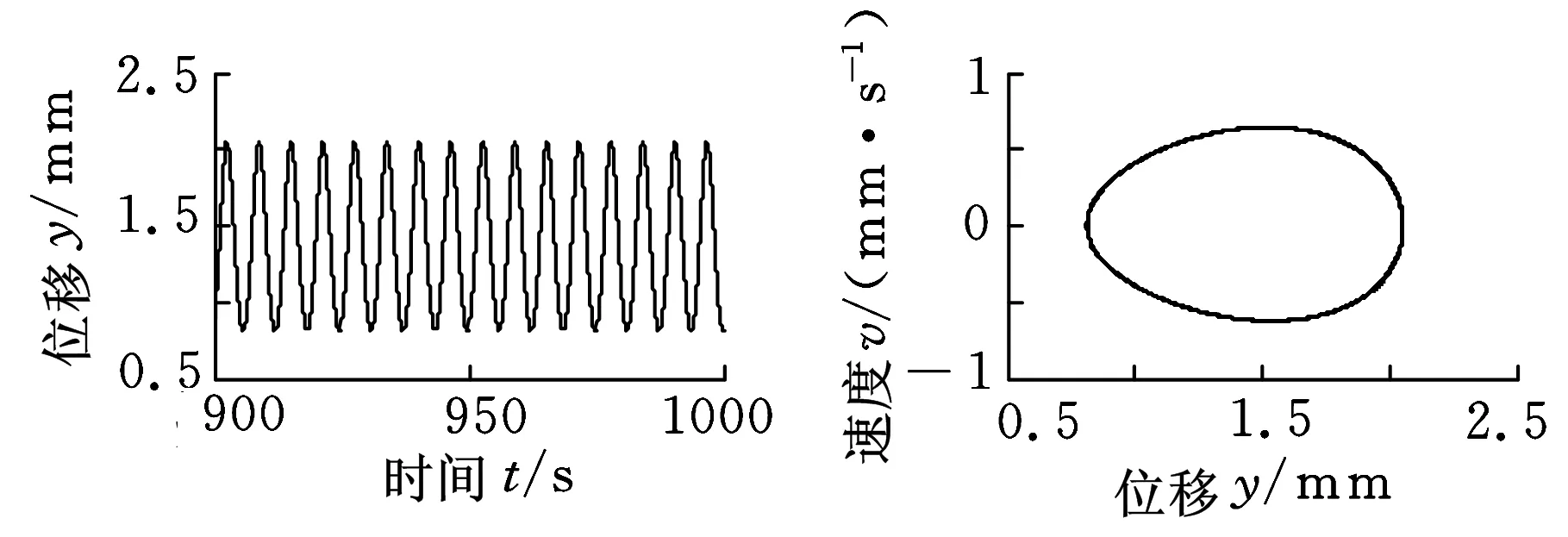

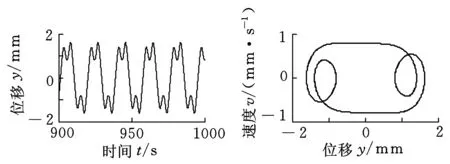

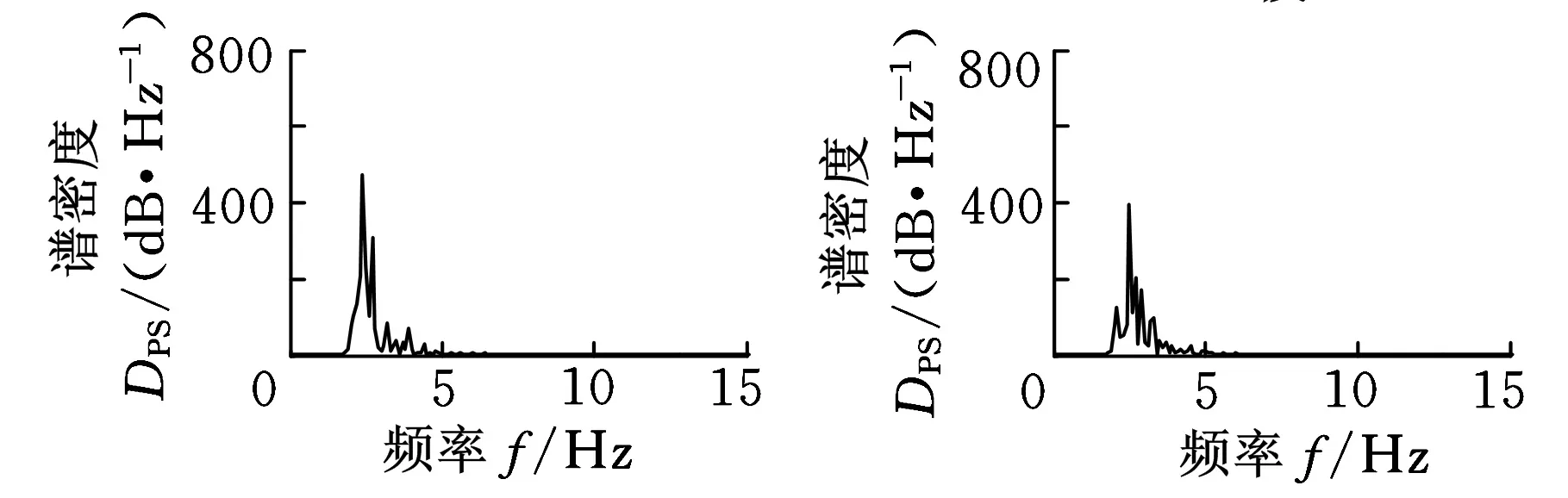

β=0.2 N/(mm·kg),F0=0.2 N/kg时,仿真结果如图5所示。由图5可知,时间历程呈周期重复;功率谱在基频fp及其倍频处出现尖峰;相轨迹在有限的区域内重复,呈封闭曲线,即有极限环存在;庞加莱图在一定的区域内只有1个孤立点存在。这是明显的单周期运动特征表现,说明此时系统处于极限环型振荡状态。

(a)时间历程(b)相轨迹图

(c)功率谱图(d)庞加莱图图5 极限环型振荡形态

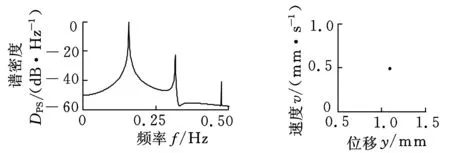

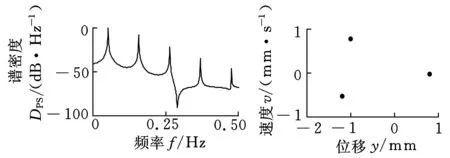

β=0.5 N/(mm·kg),F0=0.2 N/kg时,仿真结果如图6所示。由图6可知,时间历程呈周期重复;功率谱在分频fp/2和它的倍频处存在尖峰;相轨迹在有限的区域内重复,呈封闭曲线;庞加莱图在一定的区域上有2个孤立点存在,说明此时系统处于2倍周期运动状态。

(a)时间历程(b)相轨迹图

(c)功率谱图(d)庞加莱图图6 2倍周期运动形态

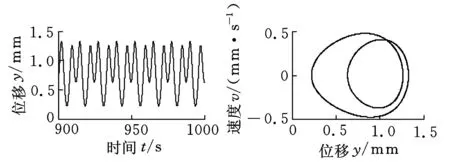

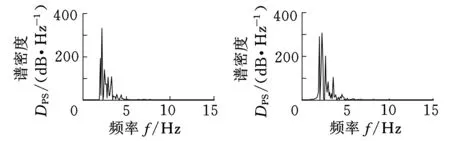

β=0.4 N/(mm·kg),F0=0.4 N/kg时,仿真结果如图7所示。由图7可知,时间历程呈周期重复;功率谱在分频fp/3及其倍频处存在尖峰;相轨迹在有限的区域内重复,呈封闭曲线;庞加莱图在一定的区域上有3个孤立点存在,说明此时系统处于3倍周期运动状态。

(a)时间历程(b)相轨迹图

(c)功率谱图(d)庞加莱图图7 3倍周期运动形态

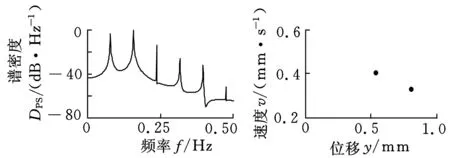

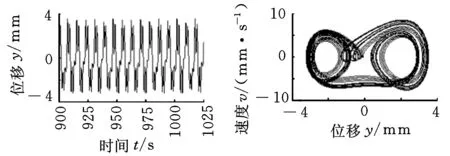

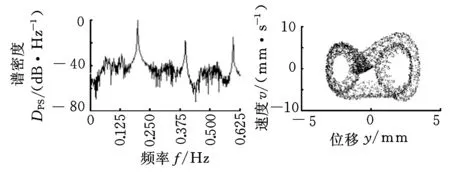

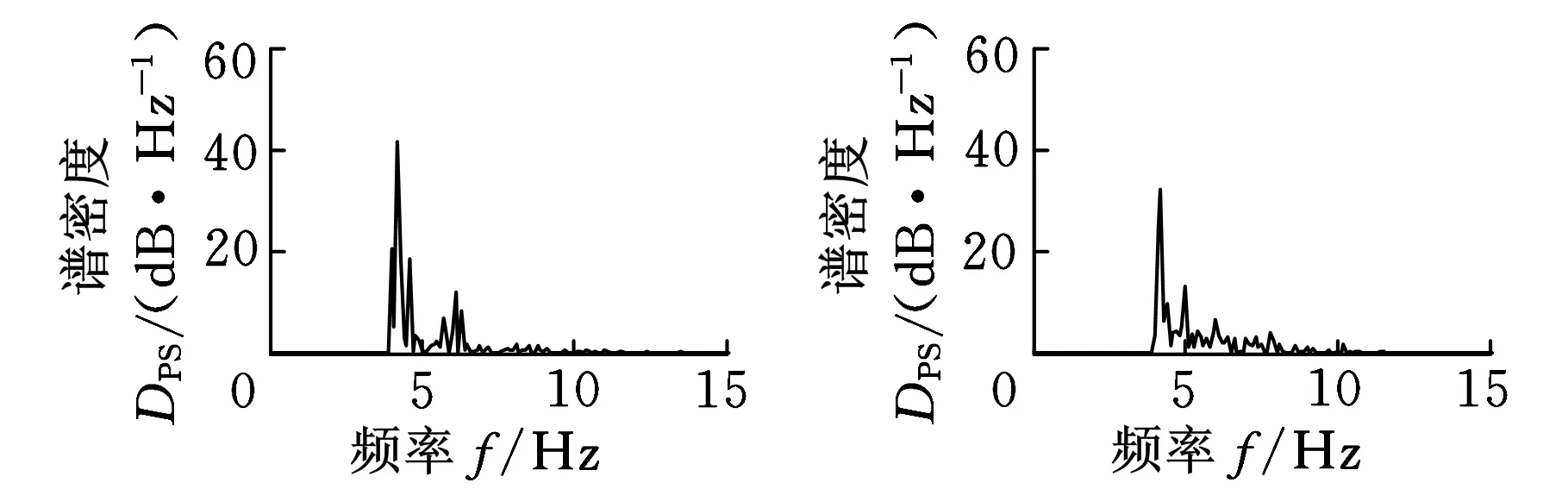

β=1.8 N/(mm·kg),F0=20 N/kg时,仿真结果如图8所示。由图8可知,时间历程无规律;功率谱出现噪声背景和宽峰;相轨迹在有限的区域内不重复;庞加莱图有无限个孤立点存在,且分布在有限的区域内,说明此时系统处于混沌运动状态[16-17]。

(a)时间历程(b)相轨迹图

(c)功率谱图(d)庞加莱图图8 混沌运动形态

由以上数值试验分析可知,当液压弹簧力非线性项系数β和外加激振力F0取不同值时,系统在运行过程中蕴含丰富的非线性动力学行为。系统可能做单周期运动、倍周期运动,进而通向混沌运动。

5 电液伺服系统动态实验

本节利用非线性动力学研究方法对实测的电液伺服系统的动态数据进行深入分析,以揭示非线性液压弹簧力软硬弹簧特性引起的“跳跃现象”。5.1实验系统组成

本文实验按图9所示的系统原理搭建电液伺服系统振动测试实验台。该实验系统可在不同供油压力和负载压力下采集电液伺服系统的状态数据。系统通过调节溢流阀阀口开度来改变系统供油压力;通过调节节流阀阀口开度来改变系统负载压力,以实现系统外加阻尼大小的调整;用精密压力表对系统进、回油路压力进行监测;用振动加速度传感器对执行机构轴向振动信号进行监测;用位移传感器对执行机构实时位置进行监测;用数据采集卡采集传感器输出信号,并传输至计算机系统进行分析处理。

图9 状态监测及实验系统原理图

5.2振动信号的采集及处理

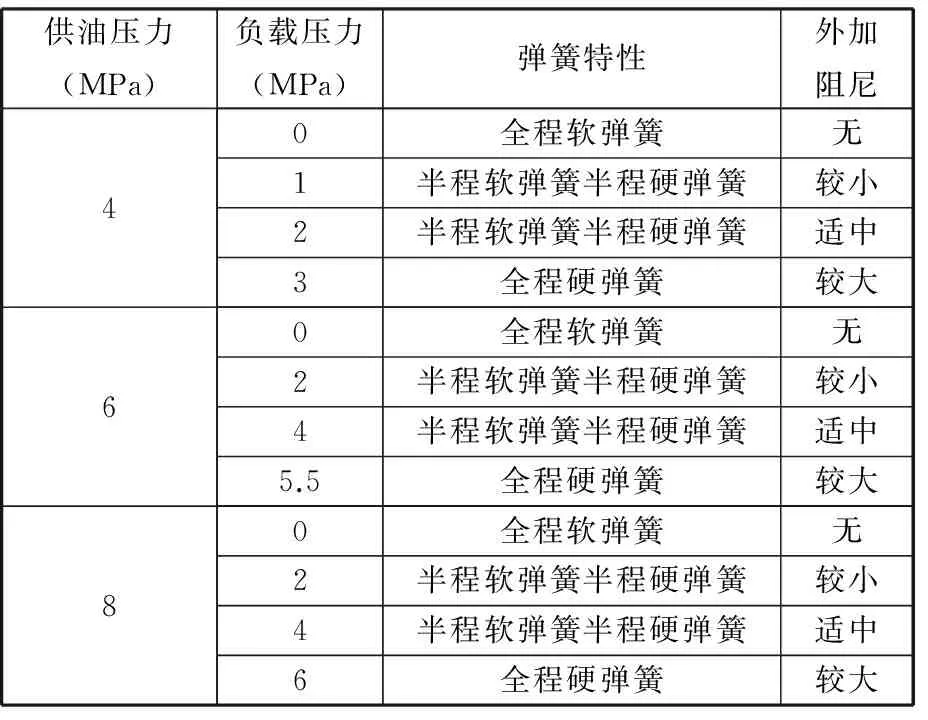

5.2.1振动信号的采集

在液压缸活塞杆伸出运动状态下,按表1所示的不同工况对液压缸的不同工作状态进行动态测试。其中,输入信号为计算机控制系统给伺服放大器的电压,以控制伺服阀的阀口开度。根据液压缸无杆腔封闭液柱的相对受力情况将液压弹簧的工作特性分为3类:全程软弹簧、半程软弹簧半程硬弹簧、全程硬弹簧。根据供油压力和负载压力大小将外加阻尼大小界定为4类:无、较小、适中、较大。固定输入信号为0.2 V,调整主溢流阀及节流阀的阀口开度,使系统分别在表1所示

表1 不同供油压力情况下执行机构工作状态

的12种工况下运行。同时用振动加速度传感器对液压缸整个运行过程中的轴向振动信号进行采集,采样频率为10 kHz。

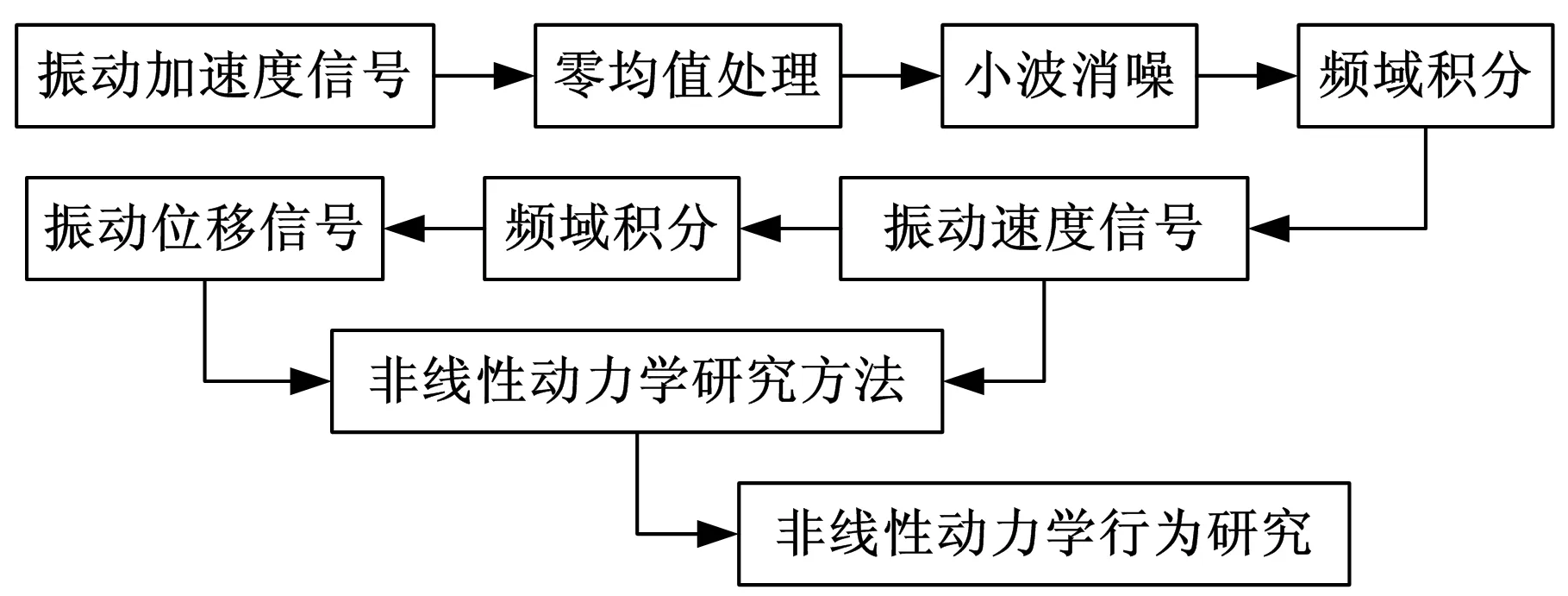

5.2.2振动信号的处理

采用图10所示的数据处理方案对采集的振动加速度信号进行预处理,并采用非线性动力学研究方法中的时间历程、频闪采样、功率谱图等有效方法对预处理数据进行分析研究[16-17]。

图10 数据处理方案

5.3实验结果分析

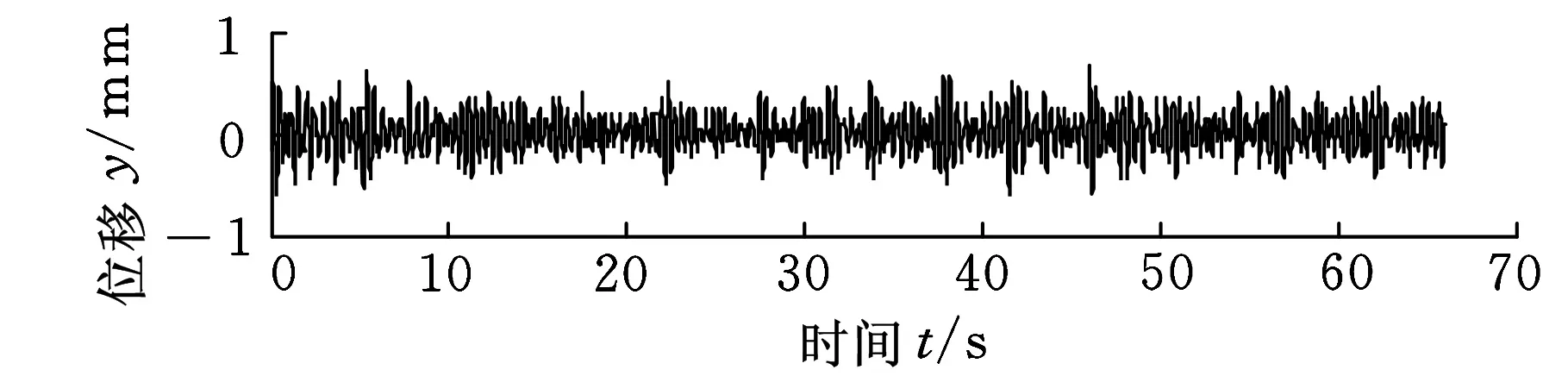

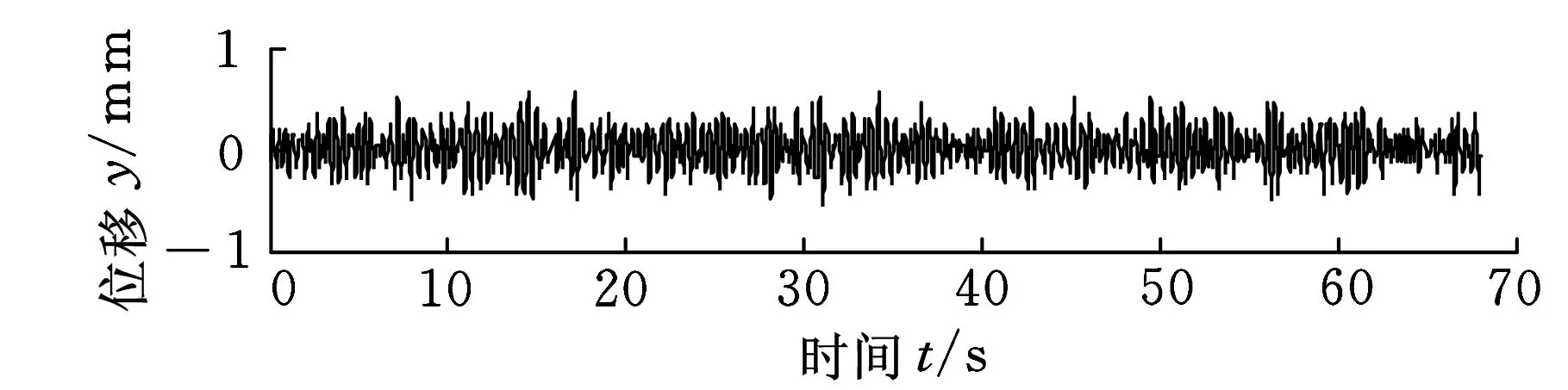

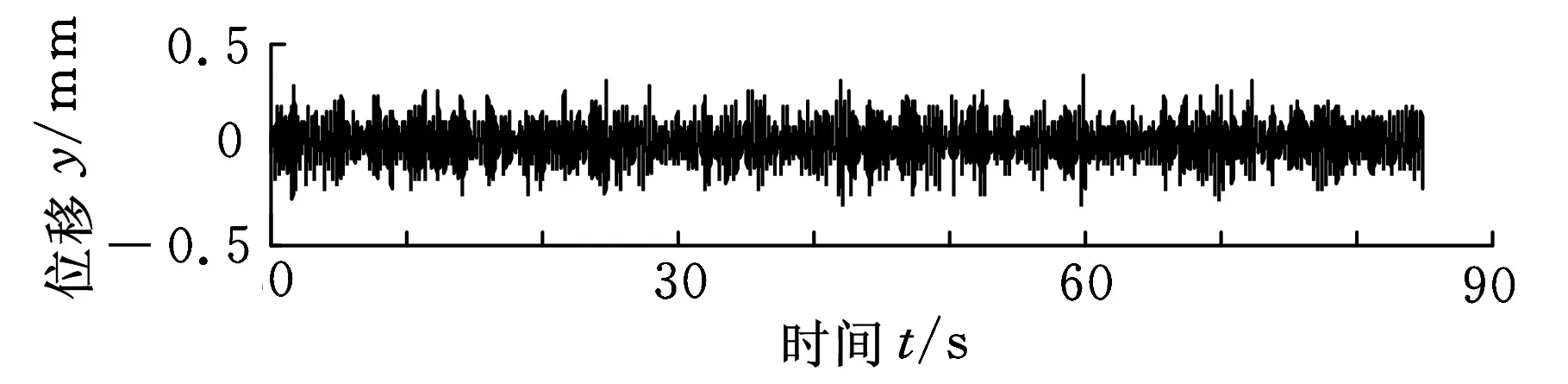

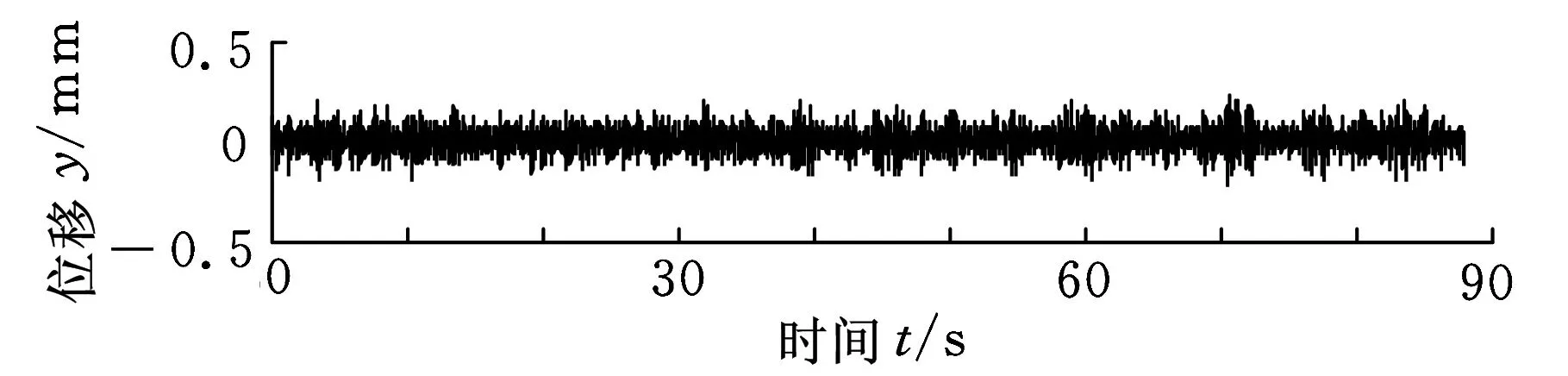

供油压力为8 MPa时,实验结果如图11~图15所示[18]。图11所示为供油压力为8 MPa时,采用图10所示的数据处理方案对采集的振动加速度信号进行处理所得到的振动位移信号的时域波形。比较4种工况可以发现,在整个运行过程中,振动幅值随着活塞位移的变化而变化,其变化规律随工况不同而存在明显差异,这主要与液压弹簧刚度随位移变化有关。由此可以看出,在执行机构的运行过程中,系统动态性能随活塞位移的变化而变化。

(a)负载压力为0

(b)负载压力为2 MPa

(c)负载压力为4 MPa

(d)负载压力为6 MPa图11 振动位移信号时域波形

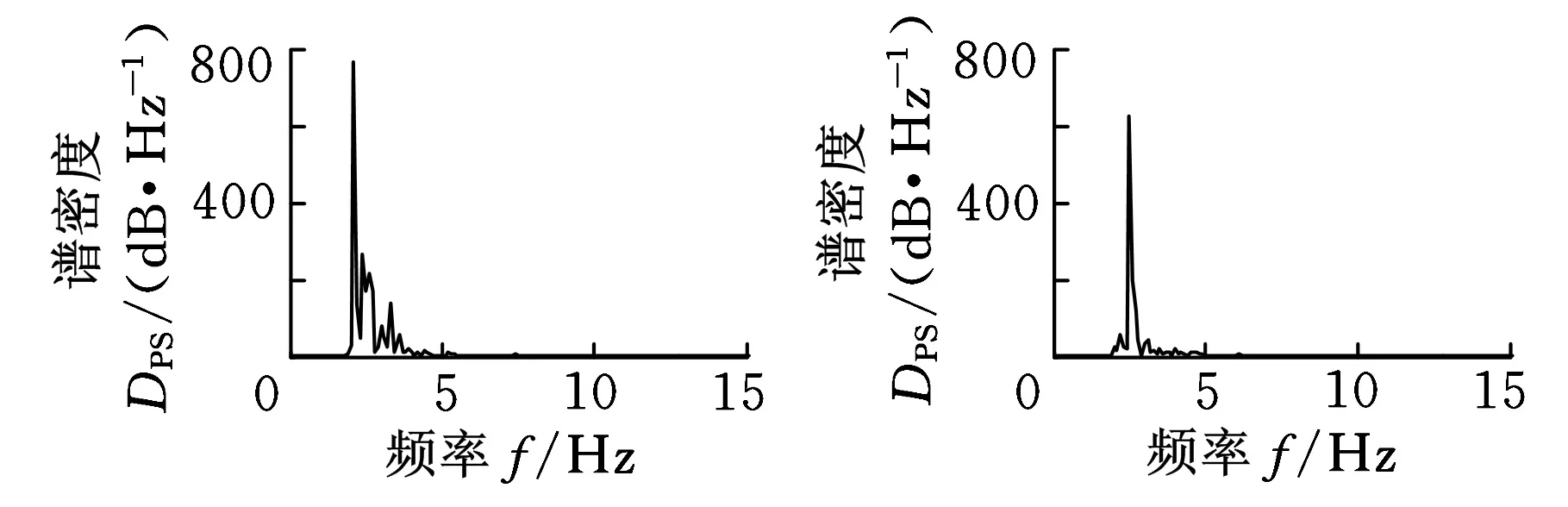

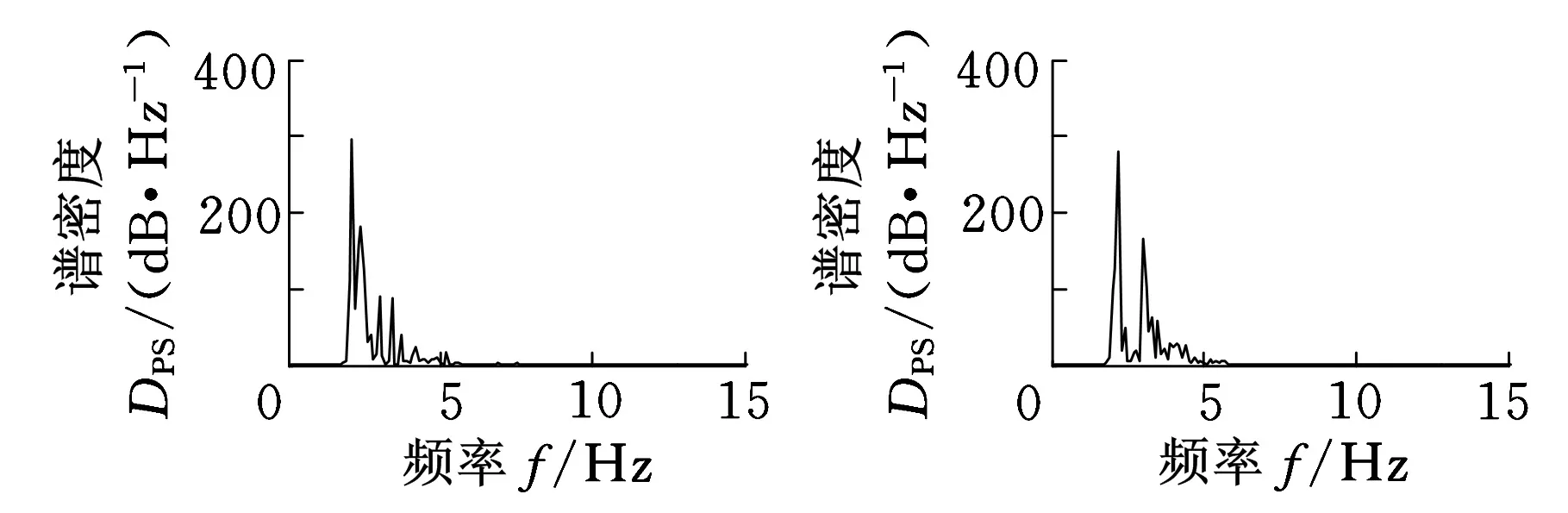

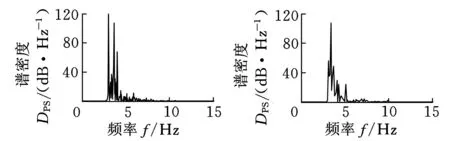

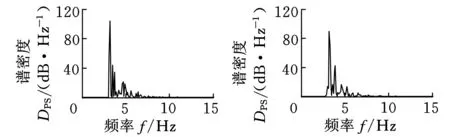

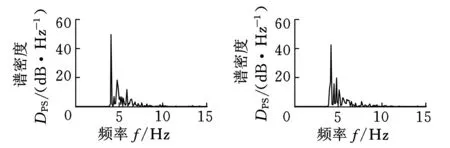

图12~图15为供油压力为8 MPa时4种工况的分段功率谱图。根据执行机构运行总时间长度,将其分成等分的4段:始段、中前段、中后段、终段。比较4种工况可以发现,振动能量值随负载压力的增大(系统阻尼增大)而逐渐降低,说明随系统阻尼的增大,振动幅值被抑制。不同工况下,功率谱图均由突跳部分和平缓波动段组成,说明均有“跳跃现象”的存在。由于弹簧力软、硬特性交替,波动区覆盖面较大,尖峰数量较多,间隔大小不均,较难分辨,说明“跳跃现象”发生在不同的频率点上。

(a)始段(b)中前段

(c)中后段(d)终段图12 负载压力为0时分段功率谱图

(a)始段(b)中前段

(c)中后段(d)终段图13 负载压力为2 MPa时分段功率谱图

(a)始段(b)中前段

(c)中后段(d)终段图14 负载压力为4 MPa时分段功率谱图

(a)始段(b)中前段

(c)中后段(d)终段图15 负载压力为6 MPa时的分段功率谱图

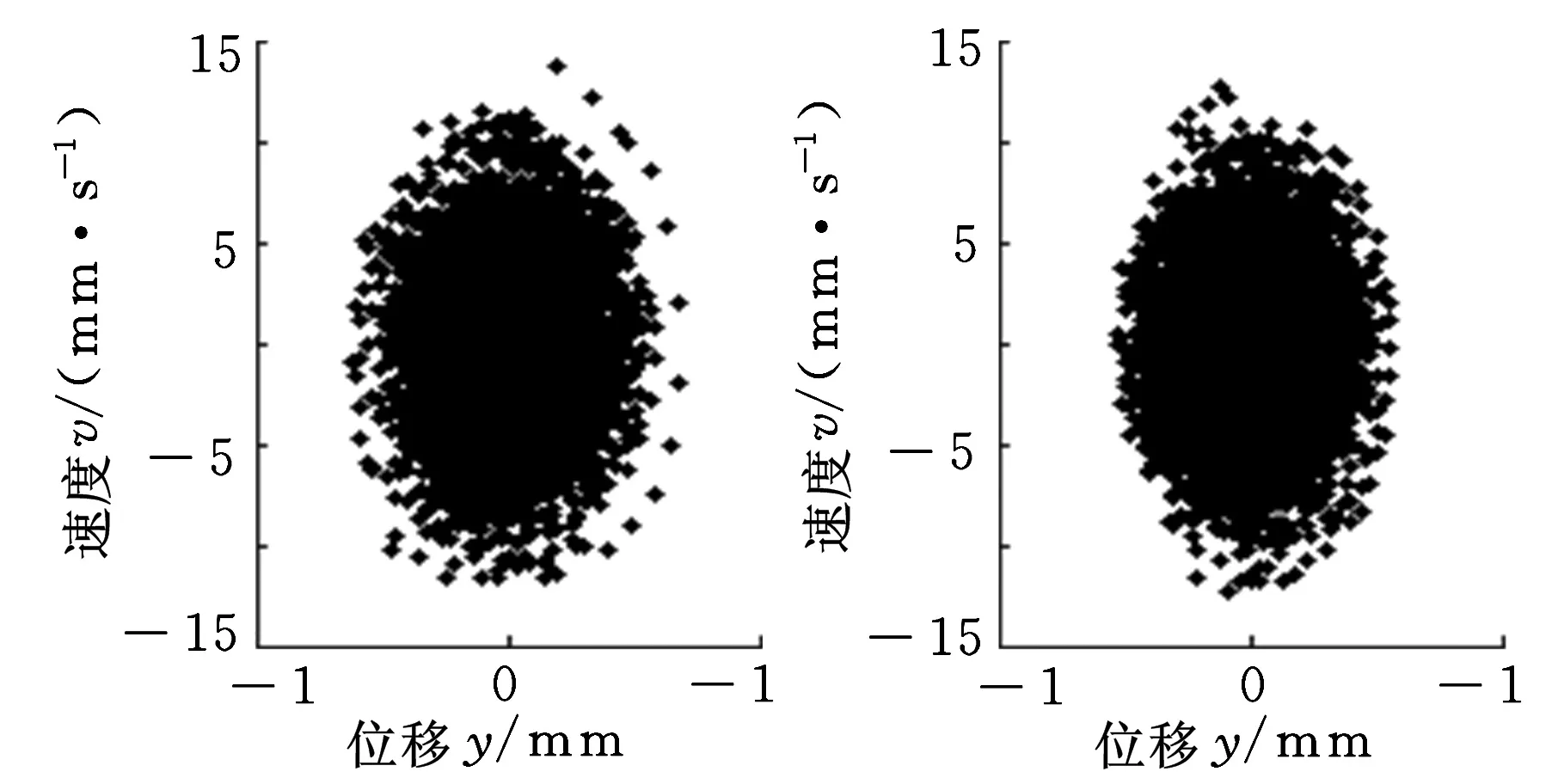

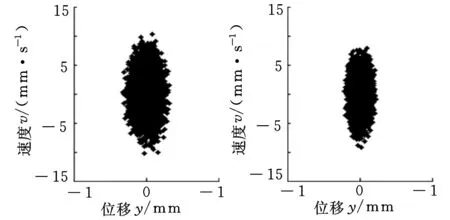

图16为供油压力为8 MPa时4种工况的全程频闪采样图。由图16可知,每种工况都有1个极限环,工况1、2这主要是由于摩擦力作用引起的极限环型振荡现象产生的。图16a、图16b(工况1、2)的轮廓边界由许多离散点构成,图16c、图16d(工况3、4)的轮廓边界比较清晰,这是因为工况1、2所受外加阻尼较小,发生了比较强烈的“跳跃现象”,工况3、4所受外加阻尼较大,“跳跃现象”受到了抑制。

(a)负载压力为0(b)负载压力为2 MPa

(c)负载压力为4 MPa(d)负载压力为6 MPa图16 全程频闪采样图

为了验证上述所得结论的普遍性,采用与供油压力为8 MPa时相同的数据处理方法,分别对供油压力为6 MPa和4 MPa时的实验数据进行了进一步的分析研究。通过比较分析,同样可以得到非线性液压弹簧力软、硬弹簧特性会引发“跳跃现象”的结论。

6 结论

(1)电液伺服系统执行机构在运动过程中,液压弹簧刚度随活塞位移的变化而变化,根据工况不同呈现出软弹簧特性或硬弹簧特性。

(2)液压弹簧力的非线性作用可以用含阻尼的Duffing方程来描述,其软硬弹簧特性决定了幅频特性曲线峰值尾部的弯曲方向。阻尼的作用限制了共振振幅的无限上升。激励频率连续变化时,会发生振幅突然变化的“跳跃现象”。

(3)液压弹簧力非线性项系数和外加激振力的大小影响系统的运动状态。当二者参数取不同值时,系统可能做单周期运动、倍周期运动,进而通向混沌运动。

(4) 非线性液压弹簧力的软硬弹簧特性引发的“跳跃现象”会使系统响应稳定区域变得复杂,进而造成系统动态特性变得复杂和多变。因此在系统建模和动态特性研究时应该将液压弹簧力的非线性作用考虑在内。

[1]Bi Yanhong,Luo Ruiying,Li Jinsong,et al.The Effects of the Hydraulic Oil on Mechanical and Tribological Properties of C/C Composites[J].Materials Science and Engineering,2008,483/484:274-276.

[2]Dasgupta K,Murrenhoff H.Modelling and Dynamics of a Servo-valve Controlled Hydraulic Motor by Bondgraph[J].Mechanism and Machine Theory,2011,46(7):1016-1035.[3]Lan Z K,Su J,Xu G,et al. Study on Dynamical Simulation of Railway Vehicle Bogie Parameters Test-bench Electro-hydraulic Servo System[J].Physics Procedia,2012,33:1663-1669.

[4]Seo J,Venugopal R,Kenné J P.Feedback Linearization Based Control of a Rotational Hydraulic Drive[J].Control Engineering Practice,2007,15(12):1495-1507.

[5]Milic V,Situm Z,Essert M.RobustH∞Position Control Synthesis of an Electro-hydraulic Servo System[J].ISA Transactions,2010,49(4):535-542.

[6]Hayashi S.Nonlinear Phenomena in Hydraulic Systems[C]//Proceedings of the Fifth International Conference on Fluid Power Transmission and Control.Hangzhou,China,2001:28-32.

[7]Mazenc F, Richard E. Stabilization of HydraulicSystemsUsingaPassivityProperty[J].Systems&ControlLetters,2001,44(2):111-117.

[8]AyalewB,KulakowshiBT.ModelingSupplyandReturnLineDynamicsforanElectro-hydraulicActuationSystem[J].ISATransactions,2005,44(3):329-343.

[9]HoJee-Hou,NguyenVan-Du,WooKo-Choong.NonlinearDynamicsofaNewElectro-vibro-impactSystem[J].NonlinearDynamics,2011,63(1/2):35-49.

[10]ChenChun-Ta.HybridApproachforDynamicModelIdentificationofanElectro-hydraulicParallelPlatform[J].NonlinearDynamics,2012,67(1):695-711.

[11]王林鸿,吴波,杜润生,等.液压缸运动的非线性动态特征[J].机械工程学报,2007,43(12):12-19.

WangLinghong,WuBo,DuRunsheng,etal.NonlinearDynamicCharacteristicsofMovingHydraulicCylinder[J].ChineseJournalofMechanicalEngineering,2007,43(12):12-19.

[12]王春行.液压控制系统[M].北京:机械工业出版社,2010.

[13]刘秉正,彭建华.非线性动力学[M].北京:高等教育出版社,2004.

[14]杨安元,杨雪.液压系统的减振方法研究[J].液压与气动,2004(2):51-53.

YangAnyuan,YangXue.ResearchonApproachestoWeakeningVibrationofHydraulicSystem[J].ChineseHydraulics&Pneumatics,2004(2):51-53.

[15]师汉民.机械振动系统[M].武汉:华中科技大学出版社,2004.

[16]姜万录,张淑清,王益群.混沌运动特征的数值试验分析[J].机械工程学报,2000,36(10):13-17.

JiangWanlu,ZhangShuqing,WangYiqun.NumericalExperimentalAnalysisforChaoticMotionCharacteristics[J].ChineseJournalofMechanicalEngineering,2000,36(10):13-17.

[17]姜万录,刘思远,张齐生.液压故障的智能信息诊断与监测[M].北京:机械工业出版社,2013.

[18]朱勇,姜万录,郑直.摩擦力作用下电液伺服系统非线性动力学行为[J].北京航空航天大学学报,2015,41(1):50-57.

ZhuYong,JiangWanlu,ZhengZhi.NonlinearDynamicBehaviorsofElectro-hydraulicServoSystemunderFriction[J].JournalofBeijingUniversityofAeronauticsandAstronautics,2015,41(1):50-57.

(编辑张洋)

Research on Influences of Nonlinear Hydraulic Spring Force on Nonlinear Dynamic Behaviors of Electro-hydraulic Servo System

Zhu Yong1,2Jiang Wanlu1,2Liu Siyuan1,2Zheng Zhi1,2

1.Hebei Provincial Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University,Qinhuangdao,Hebei,066004 2.Key Laboratory of Advanced Forging & Stamping Technology and Science,Ministry of Education,Yanshan University,Qinhuangdao,Hebei,066004

With electro-hydraulic servo system as the research object,the influences of nonlinear HSF on system dynamic characteristics were explored.Based on the principles of the nonlinear dynamics,a dynamical model of the system was established.Then,a conclusion is indicated:the effects of nonlinear HSF can be described by Duffing equation.The bifurcation phenomenon and typical nonlinear dynamical behaviors which implied within system were revealed through numerical analyses.The measured dynamic data were thoroughly analyzed.The “jump phenomenon” caused by soft or hard spring property was revealed.The results indicate that the nonlinear effects of HSF can cause nonlinear vibration,and it should be taken into account in system modeling and dynamic characteristics research.

electro-hydraulic servo system;hydraulic spring force(HSF);jump phenomenon;bifurcation;chaos

2013-10-12

国家自然科学基金资助项目(51475405);国家重点基础研究发展计划(973计划)资助项目(2014CB046405);河北省自然科学基金资助项目(E2013203161,E2013203114)

TH137;TH113DOI:10.3969/j.issn.1004-132X.2015.08.017

朱勇,男,1986年生。燕山大学机械工程学院博士研究生。主要研究方向为电液伺服系统非线性动力学行为及控制。发表论文10余篇。姜万录(通信作者),男,1964年生。燕山大学机械工程学院教授、博士研究生导师。获国家科技进步二等奖2项,省部级科研奖7项。出版专著2部,发表论文180余篇。刘思远,男,1981年生。燕山大学机械工程学院副教授。郑直,男,1985年生。燕山大学机械工程学院博士研究生。