超声波辅助选择性电沉积技术研究进展

2015-10-28兰龙谭俊杜军王猛

兰 龙 谭 俊 杜 军 王 猛

1.装甲兵工程学院,北京,100072 2.中国西安卫星测控中心,西安,710000

超声波辅助选择性电沉积技术研究进展

兰龙1,2谭俊1杜军1王猛1

1.装甲兵工程学院,北京,1000722.中国西安卫星测控中心,西安,710000

选择性电沉积技术可用于机械零件局部表面功能性涂层的制备,还可用于局部损失部位的尺寸恢复,该技术具有沉积电流密度大、沉积速度快的特点,但同时存在沉积层残余应力大、易产生裂纹、质量不均匀等不足。将超声波引入选择性电沉积可减小沉积层的内应力,提高沉积层的硬度和耐腐蚀性能,实现机械零件局部高性能涂层的制备及小型精密件的快速成形。介绍了浸没式超声辅助选择性电沉积、超声辅助喷射电沉积以及工件振动式超声辅助喷射电沉积等超声波在选择性电沉积技术中的应用方式,重点介绍了超声波对镀层表面形貌、相结构、硬度、耐磨性、耐腐蚀性等的影响,探讨了超声空化、热效应和机械效应等超声波影响选择性电沉积的机理,并指出了超声波辅助选择性电沉积技术存在的问题及发展方向。

超声波;选择性的;电沉积;快速成形

0 引言

喷射电沉积是一种零件局部损伤修复技术[1]。在工件阴极与喷嘴阳极之间施加一定的电压,同时将电解液高速喷射到镀件上,在喷射覆盖区,阴极与阳极通过电解液构成回路,此时喷射覆盖区有电流通过,从而产生电沉积。喷射电沉积通过电解液的高速喷射将流体动力学因素引入到电沉积过程,减小了扩散层厚度,提高了沉积速度,同时还对镀层进行了机械活化,有效提高了复合镀层质量。而且该技术具有操作设备简单、可现场常温施镀、电流密度大、沉积速度快、适应性强、成本低等优点,尤其适用于机械零件的深孔和盲孔以及磨损或损伤部件的修复,也可用于继电器、触点、开关等接触性元件和印刷电路板中铜的选择性电镀以及微小结构的快速成形[2-3]。传统超声波电沉积是利用超声波清洗机等设备将超声波作用于镀槽内的电解液,利用超声波的空化作用搅拌电解液进行离子沉积。超声波条件下制备的镀层具有晶粒精细致密、内应力小、硬度高、耐腐蚀性好等优点,已被用于镍铜等单质金属镀层和合金镀层的制备,采用超声波可以在改善镀层表面质量、优化镀层性能的同时提高生产效率[4]。将超声波应用于选择性电沉积,可在不改变镀液配方、不增加镀液维护难度的前提下,在继承选择性电沉积技术现有优点的同时改善高速选择性电沉积残余应力大、易产生裂纹、镀层厚度和面积不易控制以及镀层质量不均匀等情况[5]。本文就超声波在选择性电沉积中的应用方式、超声波对纯金属、合金以及复合沉积层的性能影响、超声波辅助选择性电沉积机理等方面进行综述,并指出超声波选择性电沉积存在的问题及其发展趋势。

1 超声波在选择性电沉积技术中的应用方式

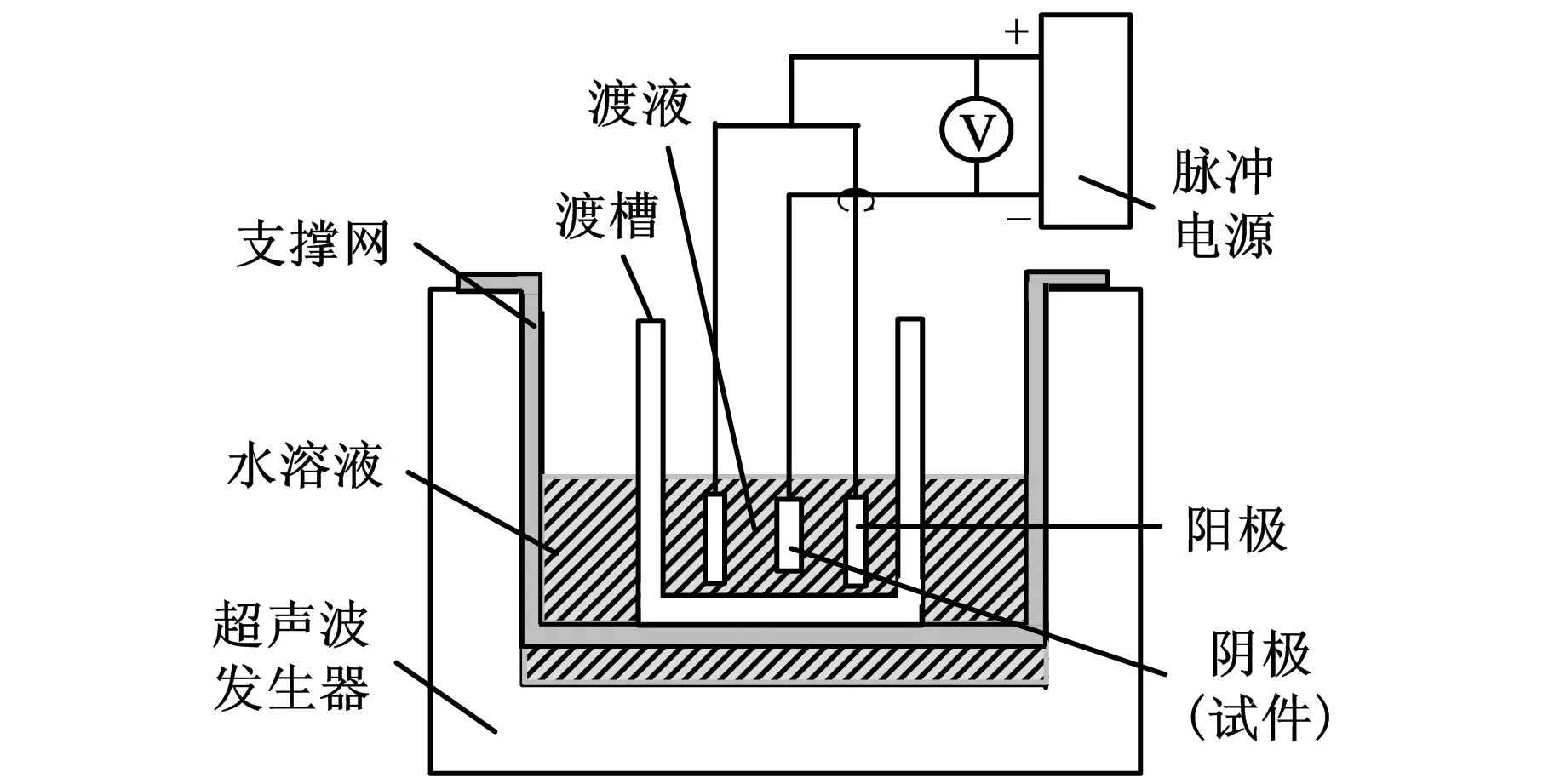

超声波在传统电沉积技术中的应用方式如图1所示[6]。与传统槽镀相比,该技术具有可减小镀层应力、提高电沉积速度、改善复合镀时电解液团聚现象等优点,目前已被用于工业生产。

图1 传统超声波电沉积系统[6]

与传统超声波电沉积相比,超声波辅助选择性电沉积采用了超声波聚能器,超声波能量密度高,衰减程度小,因而对镀层性能影响更为明显。目前,超声波选择性电沉积有以下三种形式。

1.1浸没式超声辅助选择性电沉积

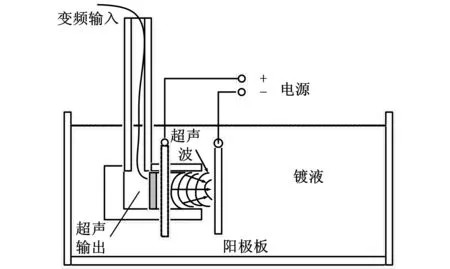

图2 浸没选择性电沉积系统[6]

将超声波技术应用于浸没选择性电沉积,如图2所示[7-8]。装置中,超声波作用于沉浸在镀液中的基体表面,一方面,超声波微液流可以及时给基体表面反应区域提供新鲜的镀液,即提供反应所需的离子,同时可降低基体表面离子浓度梯度,减少反应区域气体(特别是氢气)的聚集;另一方面,在超声聚焦的区域可以产生较高的温度,从而加热镀液,提高镀层质量。超声波在镀液中用于形成喷射状液柱,只有与液柱接触的基体表面才会形成镀层,从而达到选择性电沉积的目的。

1.2超声辅助喷射电沉积

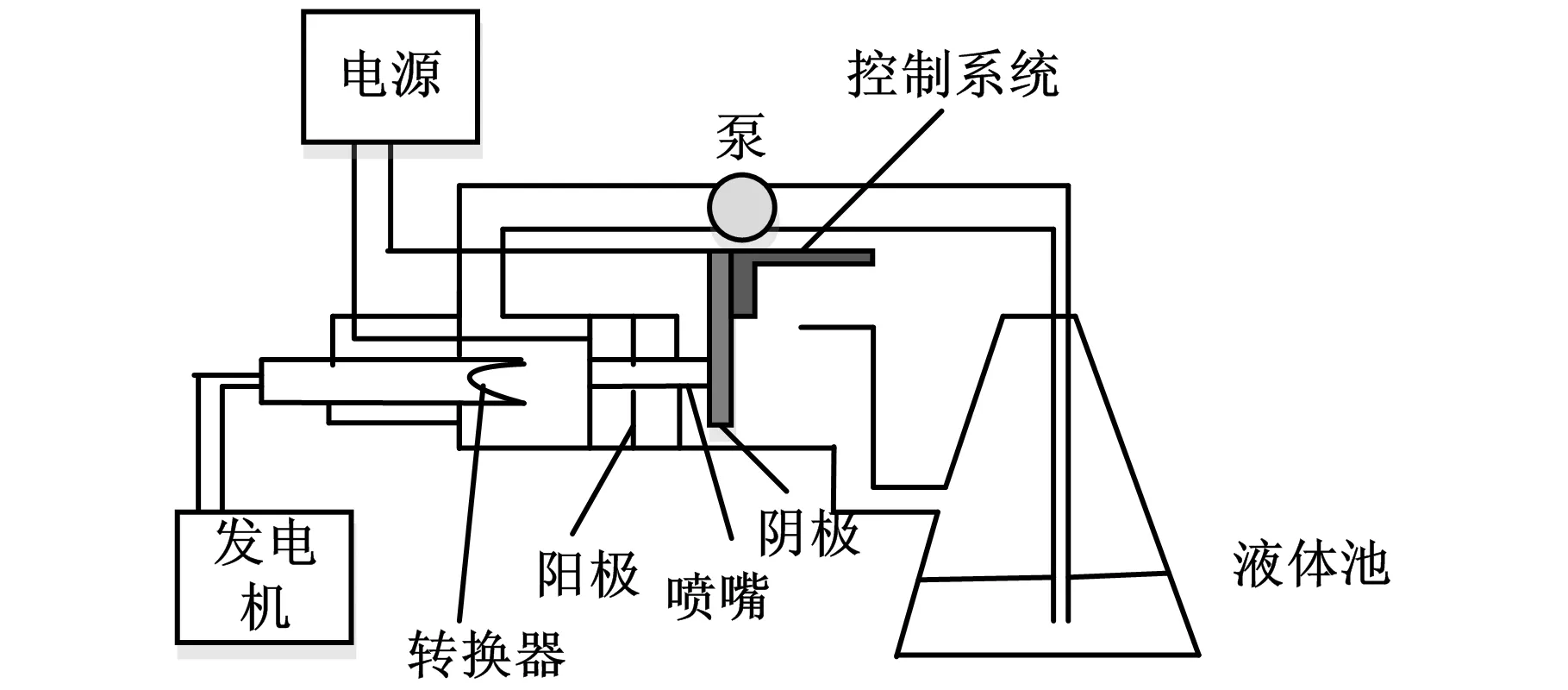

超声波还可应用于喷射电沉积,如图3所示[9]。在该技术中,超声波聚能器将高频超声波直接作用于电解液射流,超声波空化效应与电解液高速喷射的流体动力学过程协同作用,改善镀层组织和性能;计算机实时控制阴极(基体)与电解液射流之间的相对位置,可实现对基体待镀区域的选择;电解液从喷嘴至储液槽为封闭循环流动,泵为其提供压力。

图3 超声波辅助喷射电沉积系统示意图[9]

1.3工件振动式超声辅助喷射电沉积

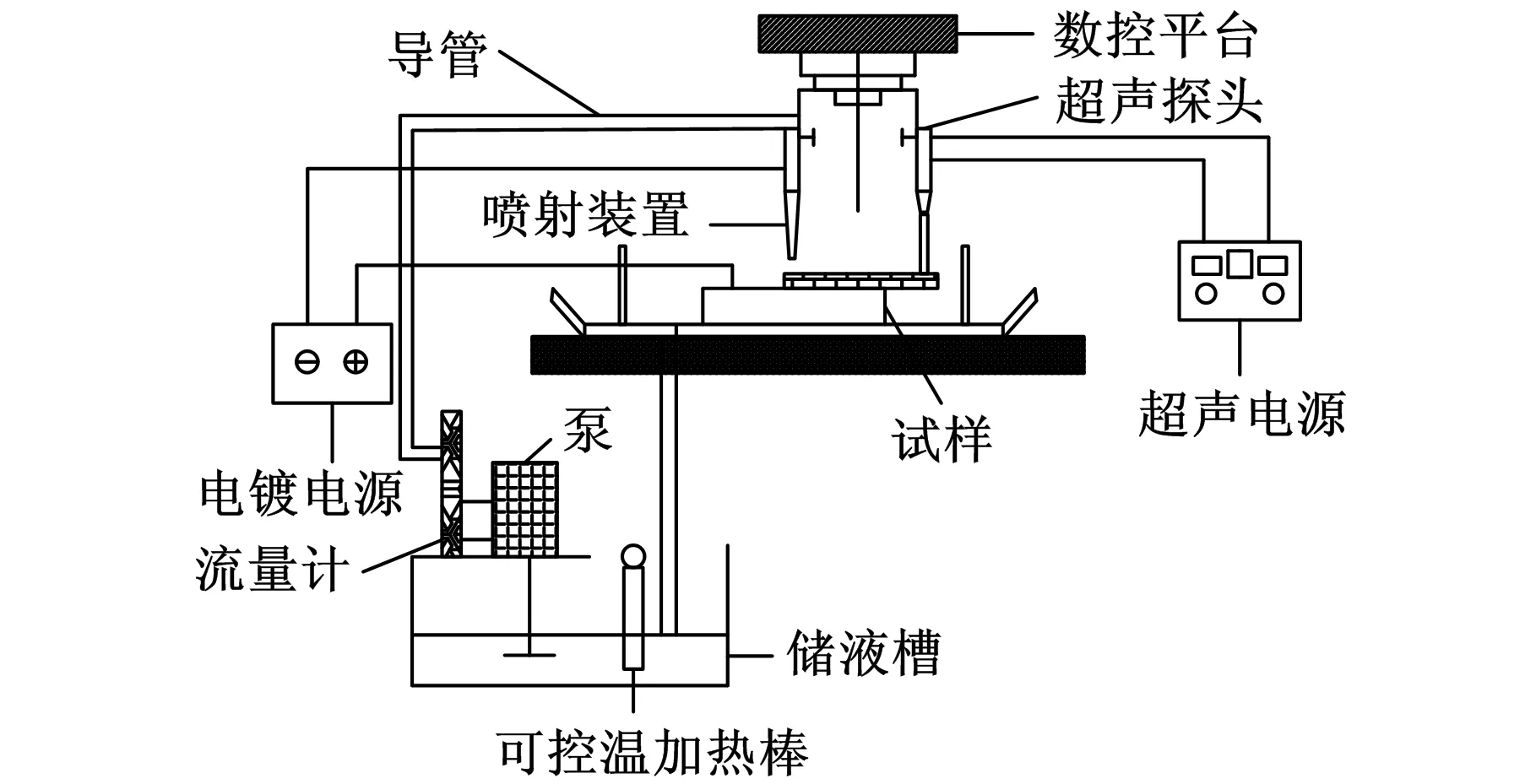

工件振动式超声辅助喷射电沉积是指将超声波直接作用于待镀的工件,使得工件以超声波频率振动,同时镀液高速喷射到待镀工件表面,实现超声波选择性电沉积,图4为该系统装置示意图[10]。试验中,试样固定在数控平台的水平方向,一端固定于数控平台上,另一端悬空,超声变幅杆前端压住试样悬空端,以保证试样的高频谐振。当加载超声波之后,工件也以超声波频率高频振动,产生空化效应,空化过程基本消除了Ni镀层沉积中的析氢现象。同时,由于超声空化作用对基体表面具有活化作用,使得基体表面的催化活性提高,增加了反应体系中的活性自由基,从而使沉积层与基体的结合力增强。

图4 工件振动式超声辅助喷射电沉积系统[10]

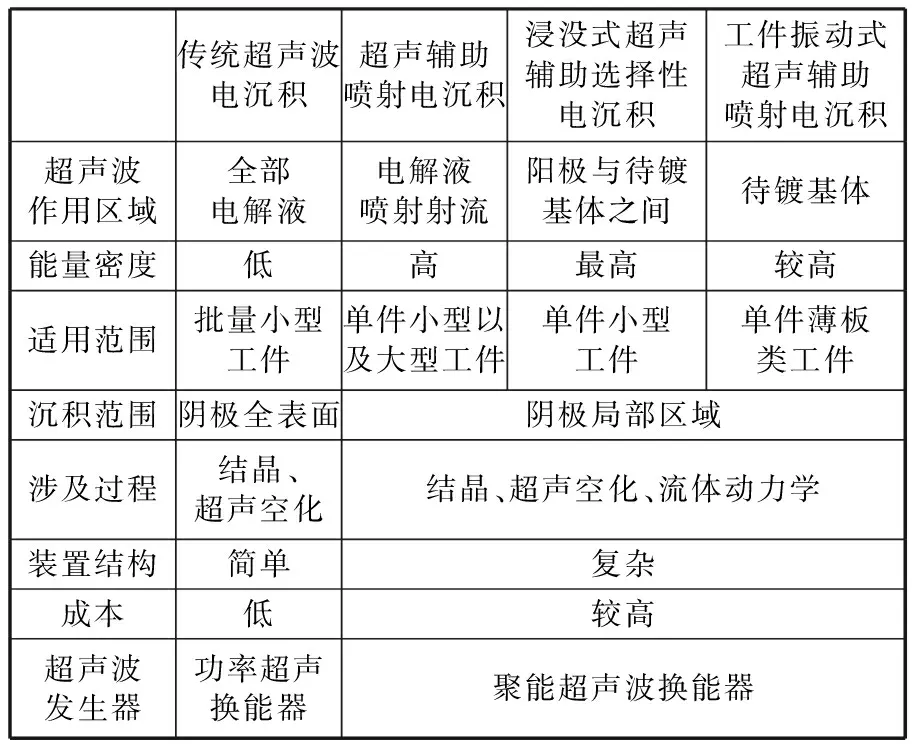

以上为超声波在传统电沉积和选择性电沉积中的应用方式,表1为以上4种技术的特点对比。

表1 超声波电沉积技术对比

2 超声波对镀层组织性能的影响

超声波辅助选择性电沉积可用于制备纯金属镀层、合金镀层以及金属与金属氧化物复合镀层。超声波对选择性电沉积镀层性能的影响可参考传统超声波电沉积技术研究成果。

2.1表面形貌及晶粒尺寸

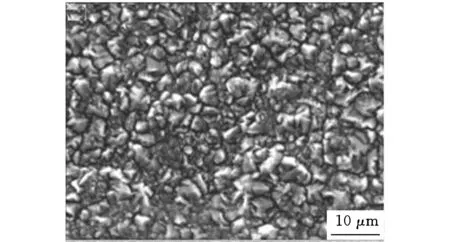

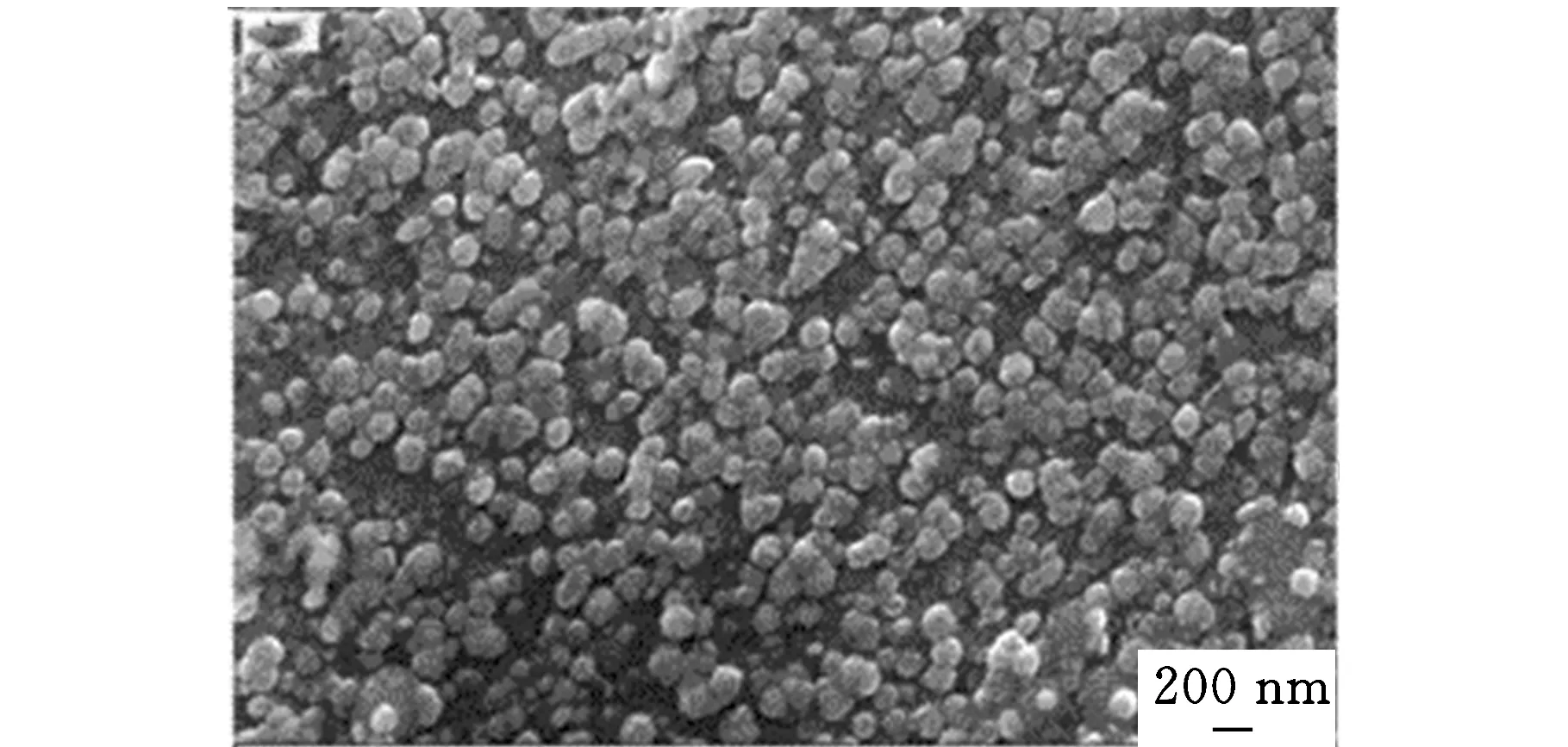

将超声波引入金属电沉积过程可提高电解液整平能力;同时,超声波打断了晶粒的正常生长,使得晶粒细化,镀层表面区域平整。Wu等[11]在研究中发现,超声波作用下制备的Ni镀层晶粒细小,由无超声条件下的金字塔状变为超声条件下的柱状,而且表面粗糙度减小,表面更加平整,如图5所示。

(a)无超声

(b)有超声[11]图5 电沉积Ni镀层SEM形貌

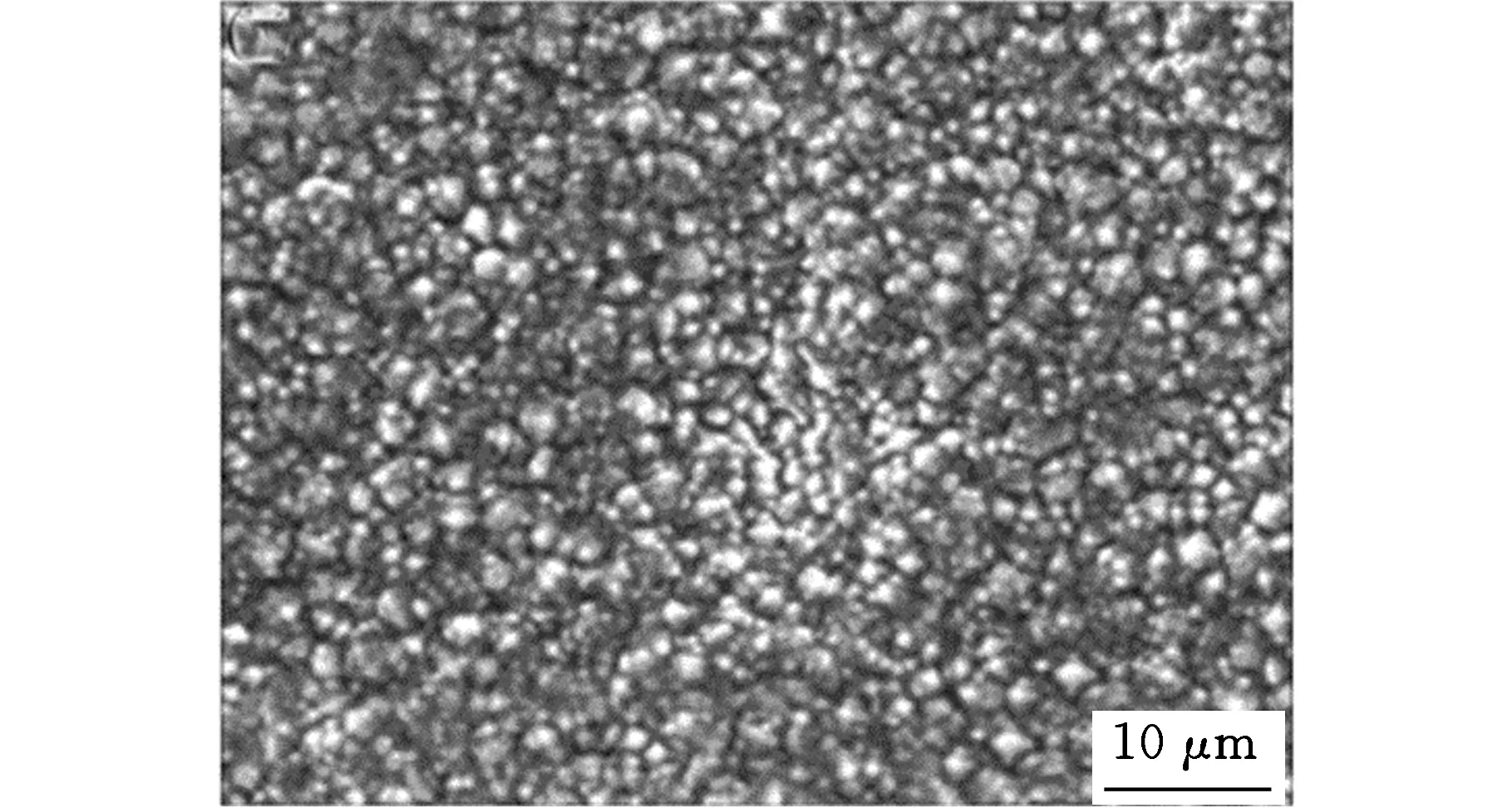

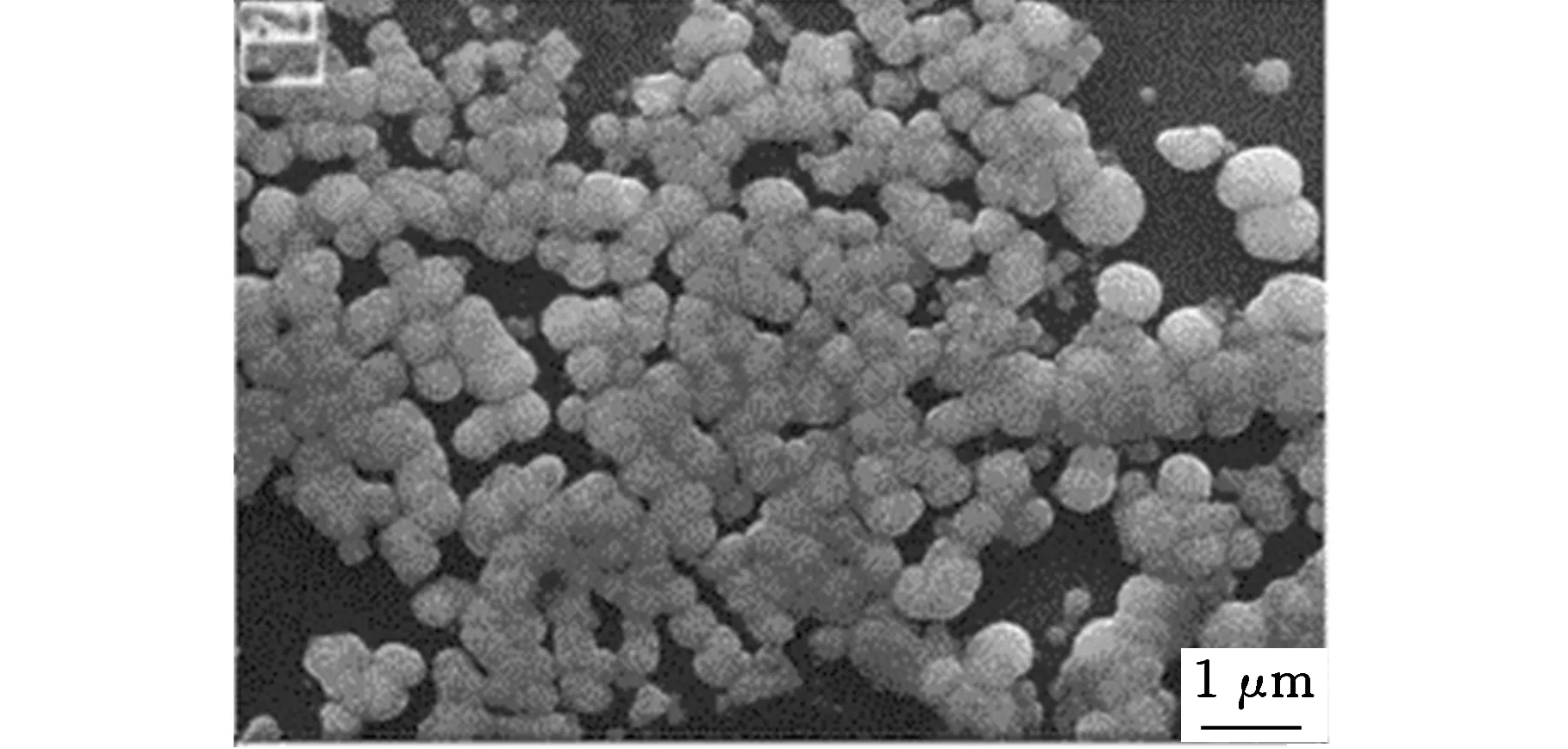

在超声波电沉积合金镀层中也有同样的结果。Balachandran等[12]基于有无超声场两种条件在Cu基体上制备了NiFe薄膜。试验电流为恒电流35mA,占空比50%;电解液pH值3.0,温度27 ℃,NiSO4-7H2O、FeSO4-7H2O、H3BO3的质量分数分别为5%、1%、10%;超声波频率40 kHz。试验发现,在超声作用下,镀层的表面粗糙度减小,而且镀层镍铁合金晶粒得到明显细化,晶粒尺寸由加入超声前的490~575 nm细化为加入超声后的90~150 nm,如图6所示。

(a)无超声

(b)有超声[12]图6 铜基体表面Ni-Fe合金镀层SEM形貌

2.2相结构

图7 不同条件下制备镀层的XRD图谱[13]

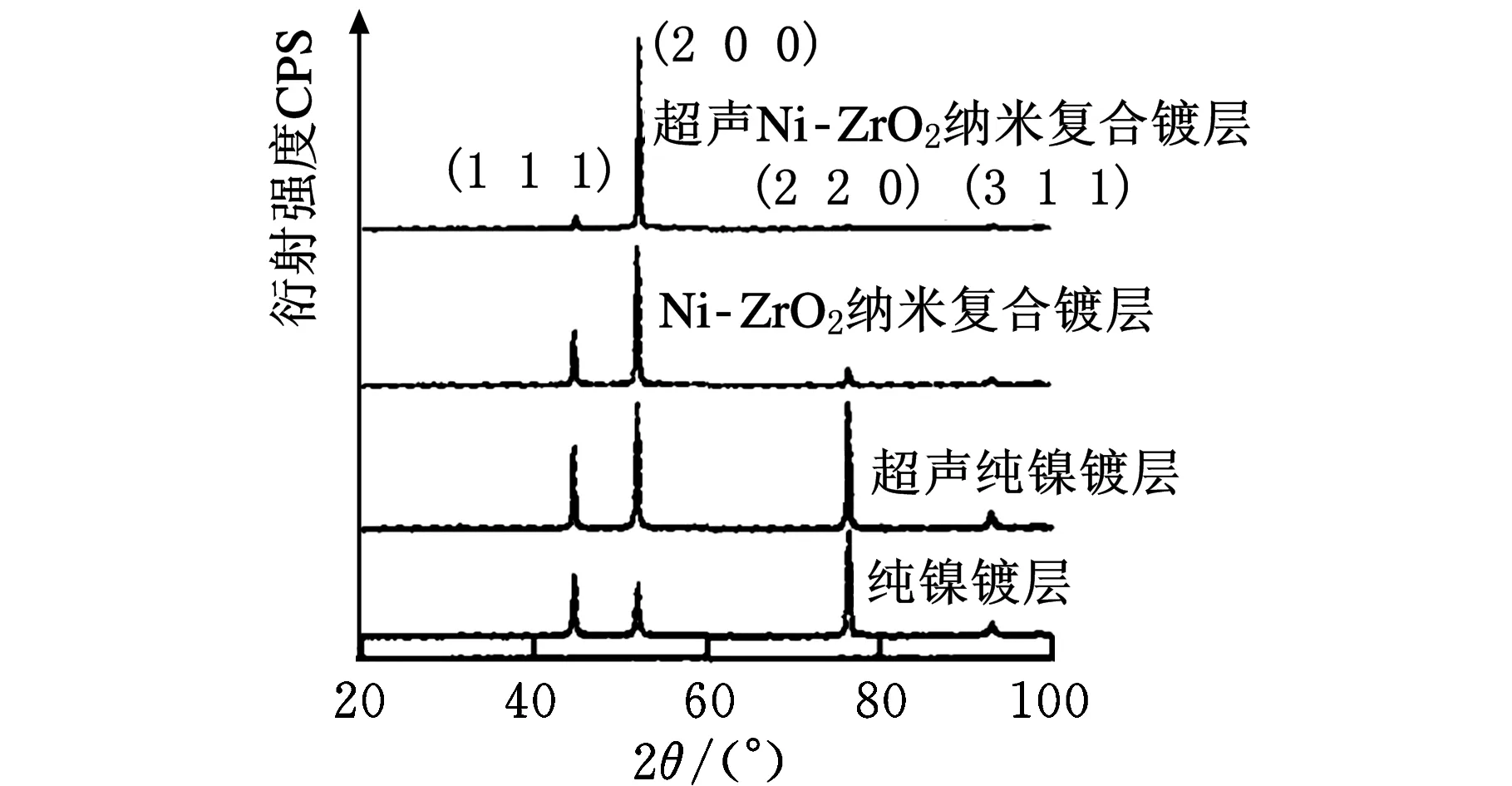

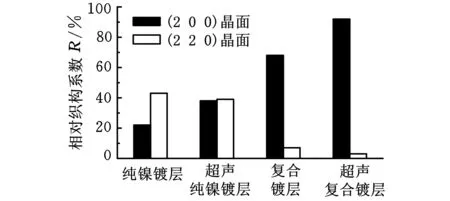

将超声波引入电沉积过程可影响镀层晶粒生长的择优取向,使镀层产生织构。申晨等[13]研究了有无超声波对Ni及Ni-ZrO2纳米复合镀层的影响。试验在电镀过程中加载超声波的同时对镀液进行磁力搅拌,结果发现,超声波作用后复合镀层晶粒的择优取向发生了变化,并有织构产生,图7为不同条件下制备镀层的XRD图谱,可以看出,在超声波作用下纯镍镀层的(2 0 0)、(1 1 1)晶面衍射峰强度增大;超声波作用于电沉积复合镀层后,使得(2 0 0)晶向衍射峰强度增强,而(1 1 1)及(2 2 0)晶面衍射峰强度减弱。计算得到相对织构系数如图8,可以看出超声波显著提高了(2 0 0)晶面的择优取向。

图8 不同条件下制备镀层不同晶面的相对织构系数[13]

不同功率P的超声波对纯镍镀层组织也有影响。孙勇[14]分别对P=110 W及P=300 W两种功率超声波作用下的纯镍镀层XRD图谱进行了比较,发现P=300 W超声波作用下制备的镀层与P=110 W超声波作用下制备的镀层相比,其(1 1 1)晶面衍射峰强度减弱而(2 2 0)晶面衍射峰强度增大。在超声波电沉积Ni-TiN复合镀层的研究中同样发现,超声波功率P由50 W提高到300 W时,(1 1 1)晶面衍射峰强度减弱[15]。在脉冲电沉积制备Ni-Co/Al2O3复合镀层中引入不同功率的超声波[16],在超声波功率由0增大到160 W的过程中同样发现,镀层(1 1 1)、(2 0 0)晶面衍射强度减弱,即提高了(2 2 0)晶面的择优取向。

2.3成分

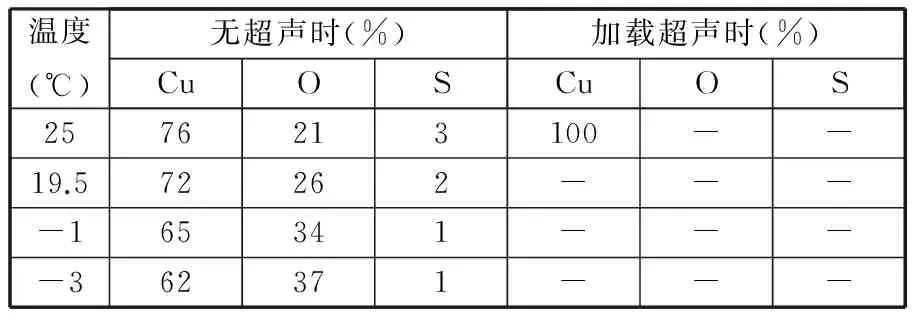

将超声波应用于电沉积过程可以影响电沉积的离子传质过程。在单金属电沉积中,超声波会提高离子传质速率,使电极附近离子分布更加均匀;而对于金属共沉积过程,超声波对各金属离子传质影响程度不同,会使得合金镀层中元素含量发生变化。Mallik等[17]研究了超声波以及低温对沉积铜过程的影响,结果表明,超声波作用后,可提高镀层纯度至100%(表2),无氧化物、硫化物等杂质,镀层表面清洁度提高,但晶粒尺寸不均匀,部分区域呈现细小颗粒状。

表2 电化学沉积铜有无超声对镀层EDS能谱成分(质量分数)的影响[17]

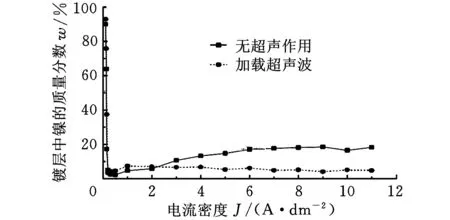

图9所示为有无超声波两种情况下,Zn/Ni镀层中Ni的质量分数随电流密度J变化关系[18]。电流密度J小于0.3 A/dm2时,超声加速传质的作用不明显,有无超声作用对制备的镀层中Ni的质量分数影响不大。当电流密度J在0.3~2 A/dm2之间时,超声作用下制备的镀层中Ni的质量分数高于无超声时镀层中Ni的质量分数。当电流密度大于2 A/dm2时,超声作用下合金镀层中Ni的质量分数低于无超声作用下制备的合金镀层中Ni的质量分数,说明相对于Zn的沉积,超声抑制了Ni的沉积。

图9 有无超声作用下镀层中Ni含量随电流密度的变化[18]

Richardson等[19]在Ag基体上电沉积Ti-Pb-Sr-Ca-Cu合金镀层。试验在其他条件相同的情况下,比较了有无超声波两种情况下电沉积过程以及镀层性能,分析发现,加载超声后电沉积过程的沉积电流提高了20 mA,加载超声后镀层中Ti、Pb、Sr、Ca、Cu元素平均质量分数也发生了变化。

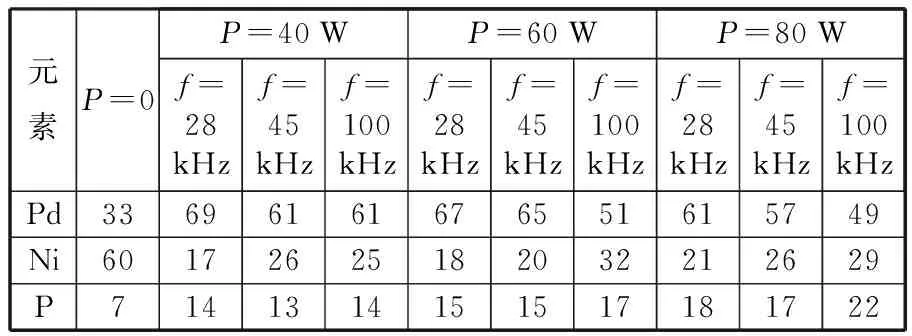

楼莹[20]用超声电沉积技术在紫铜基体上制备Pd-Ni-P合金镀层,试验分别探究了有无超声波以及不同超声波频率f、功率P对电沉积过程和Pd-Ni-P合金镀层的影响,结果表明,超声波功率和频率均会对镀层成分产生影响,而且随功率和频率增大,Pd含量(原子百分比)降低,Ni含量增加,P含量基本没有变化,见表3。

表3 超声波频率f、功率P对镀层成分(原子百分比)的影响 %

2.4复合镀层颗粒质量分数及分散性能

在传统的镀液中加入Al2O3、ZrO2等微粒可用于制备含有这些微粒的复合镀层。对于复合镀层,Al2O3、ZrO2等微粒的质量分数以及分散情况对其性能有重要影响,但传统电沉积方法的不足是加入微粒后团聚现象严重,电沉积获得镀覆层后,团聚颗粒由于尺寸相对较大而无法被完全覆盖,导致镀层表面粗糙,微粒含量不均匀,镀层性能较差,而超声波具有很好的解团聚作用,所以被广泛地用于复合镀技术中。

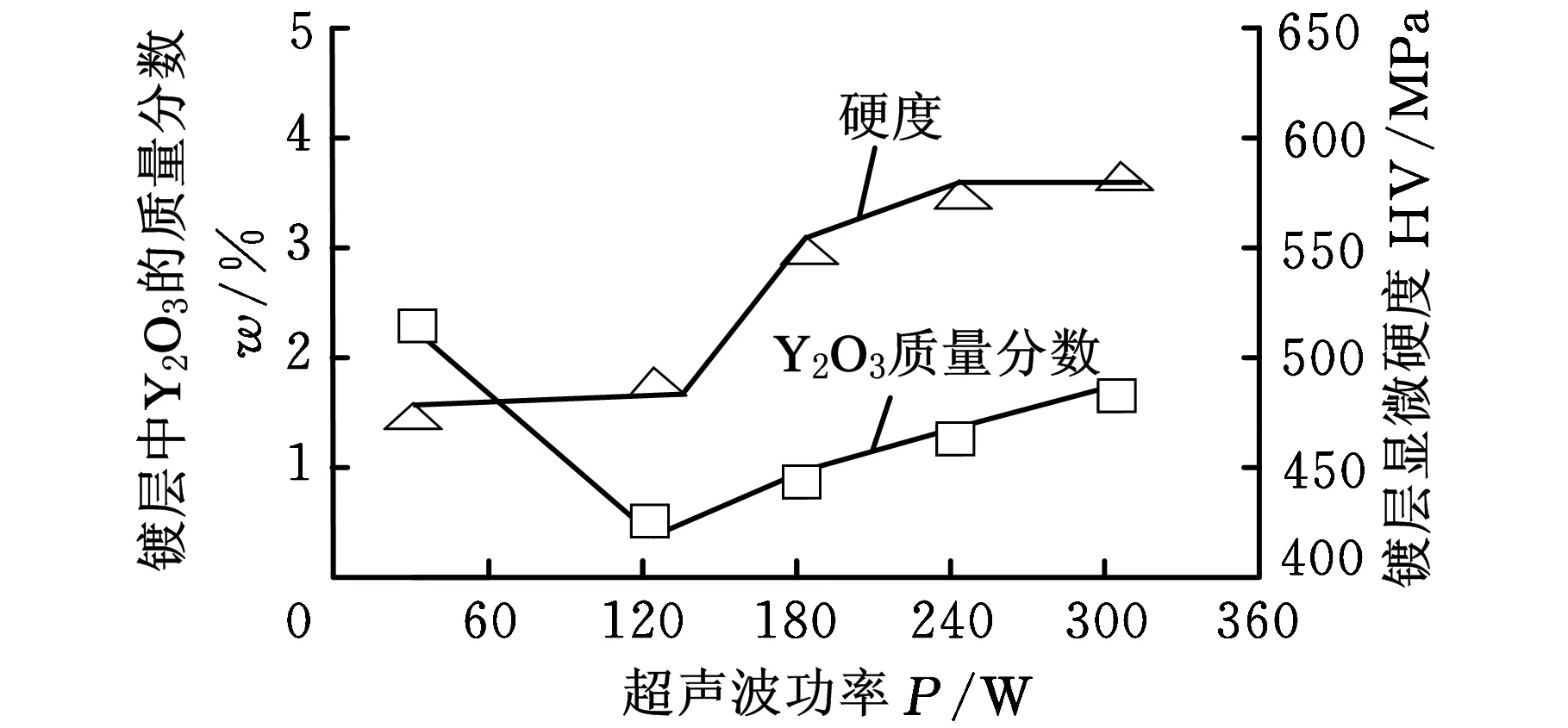

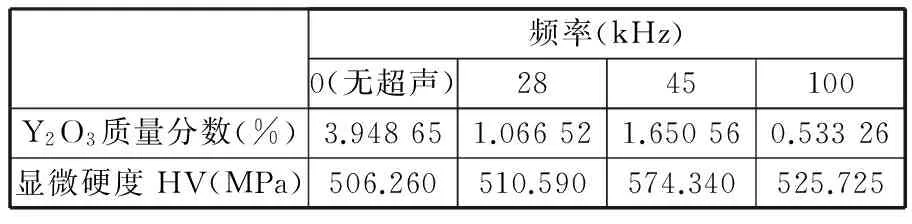

在超声波电沉积制备Ni-Y2O3复合镀层过程中,申晨等[21]研究了超声波参数对复合镀层中纳米颗粒质量分数及硬度的影响规律,试验结果表明,超声波镀层的硬度比普通直流镀层的硬度高,但是Y2O3纳米颗粒质量分数有所减小;同时随超声波功率的增大(P>120 W之后),Y2O3的质量分数和镀层硬度均有所增大,在超声波功率为300 W时,硬度增大趋势不再明显(图10)。表4所示为超声波频率对Y2O3质量分数及硬度的影响,从表中可以看出,随着超声波频率的增大,镀层中Y2O3的质量分数也呈现先增大后减小的趋势,在频率为45 kHz时,Y2O3质量分数及硬度均达到最大值。

图10 超声波功率对复合镀层中Y2O3质量分数及复合镀层显微硬度的影响[21]

频率(kHz)0(无超声)2845100Y2O3质量分数(%)3.948651.066521.650560.53326显微硬度HV(MPa)506.260510.590574.340525.725

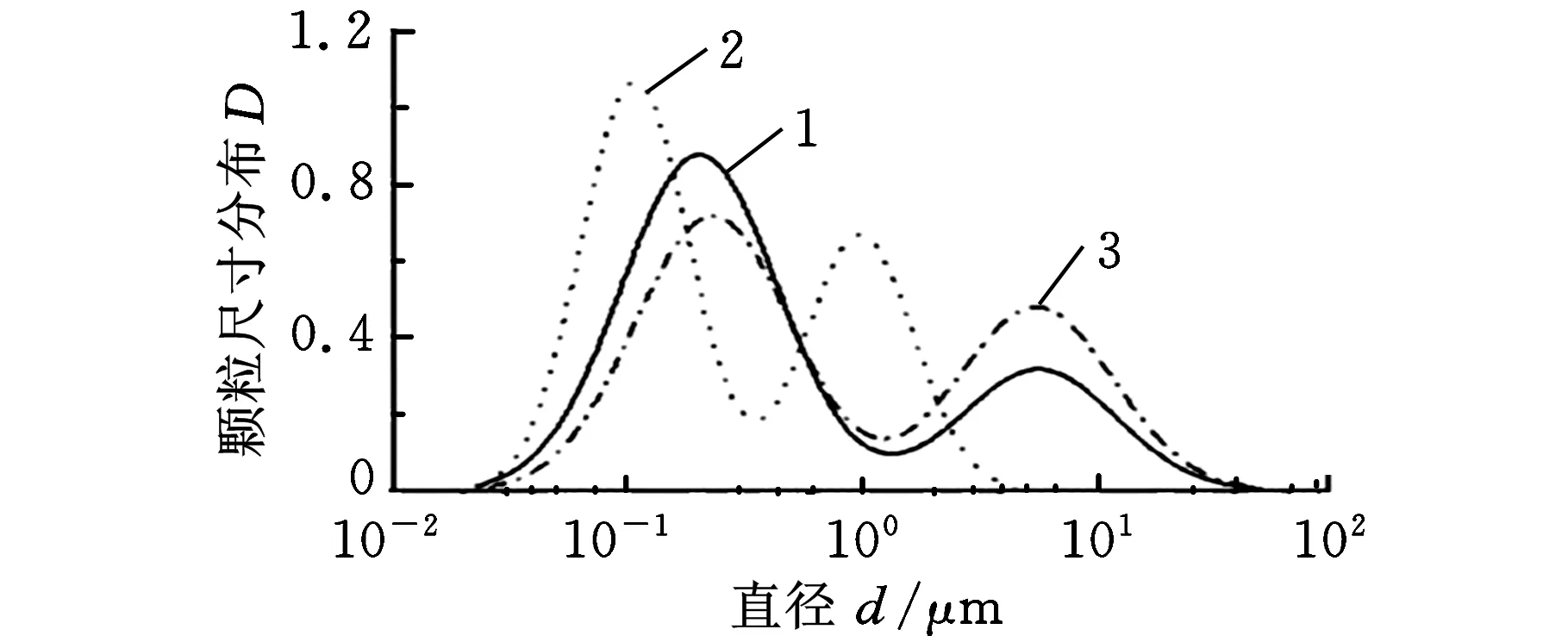

1.机械搅拌 2.机械搅拌+超声搅拌3.以第2种方式搅拌后静置24 h图11 不同搅拌方式对镀液Al2O3颗粒分散的影响[22]

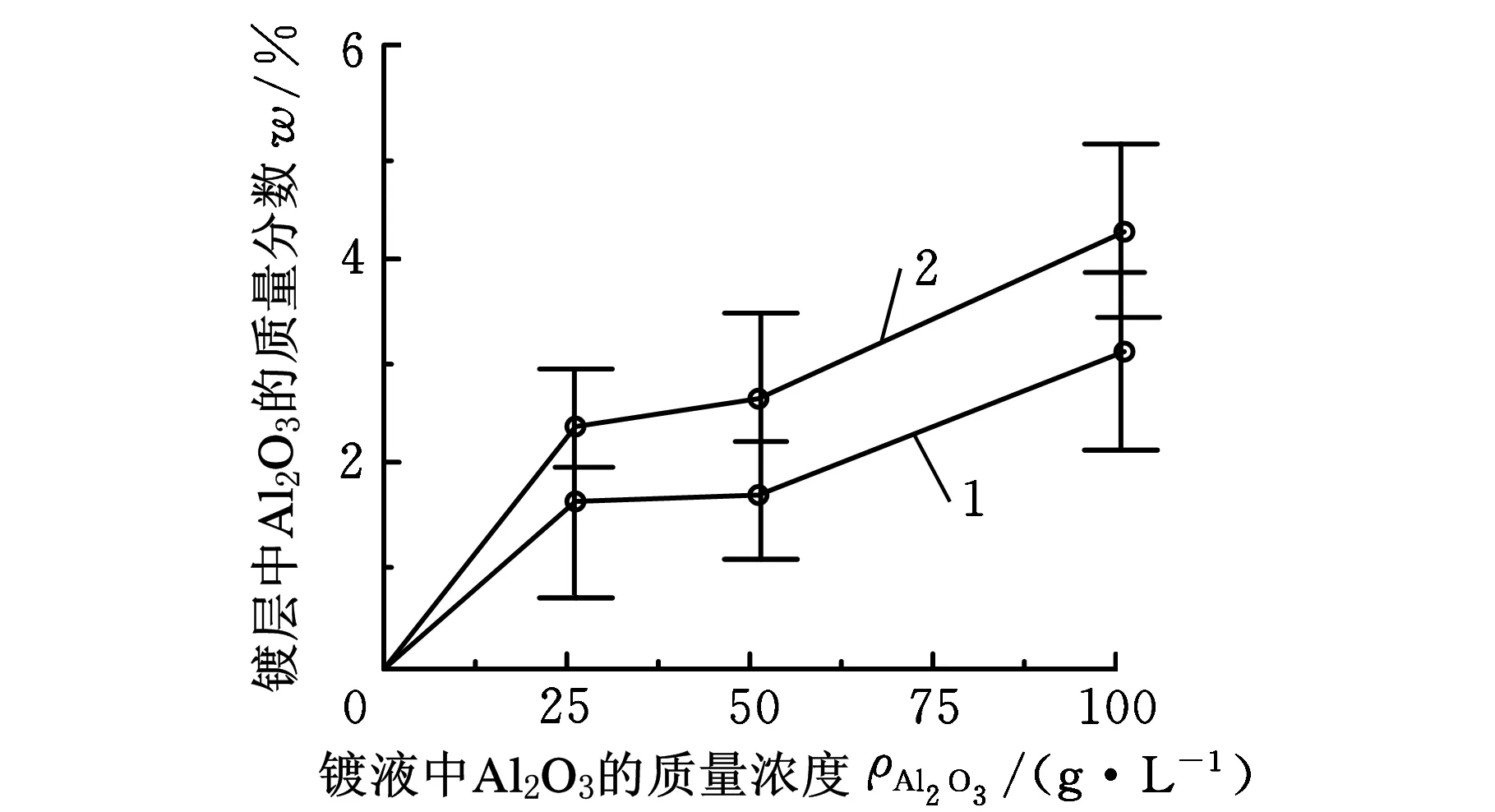

1.机械搅拌 2.超声搅拌图12 不同搅拌方式对镀层中Al2O3颗粒质量分数的影响[22]

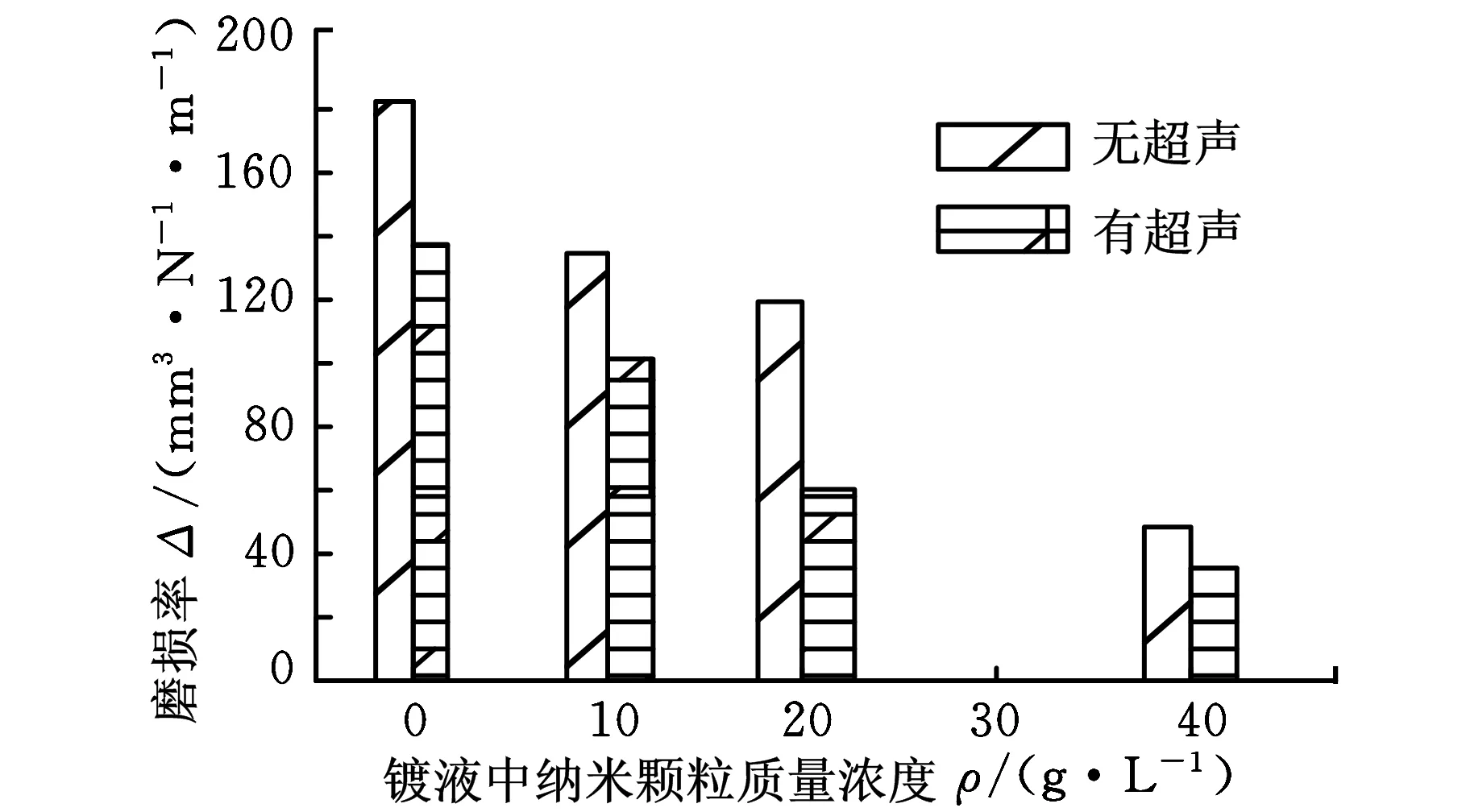

Garcia-Lecina等[22]研究了机械搅拌和超声搅拌对电沉积Ni/Al2O3复合镀层的影响效果,其中机械搅拌装置转速为300 r/min,超声波频率为24 kHz,功率密度为38 W/cm2。图11所示为3种搅拌方式对镀液中Al2O3颗粒分散的效果,可以看出,与机械搅拌方式相比,超声波搅拌镀液后,Al2O3团聚体被解团聚为尺寸细小的分散体,进而使得超声波作用下制备的镀层具有更高的硬度,晶粒尺寸更细小、均匀,同时超声波加载后,镀层中纳米粉末的质量分数也得到了提高,图12为两种搅拌方式对镀层中纳米颗粒质量分数的影响。

2.5硬度、耐磨性

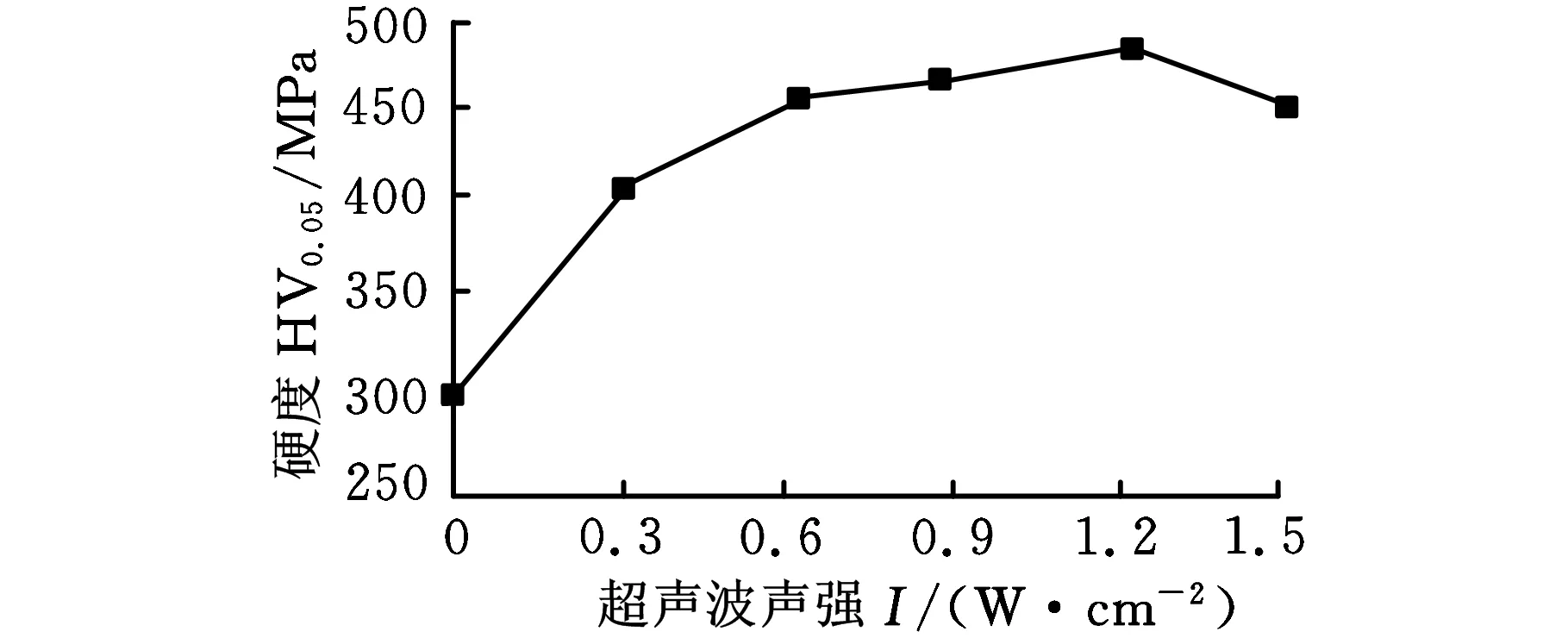

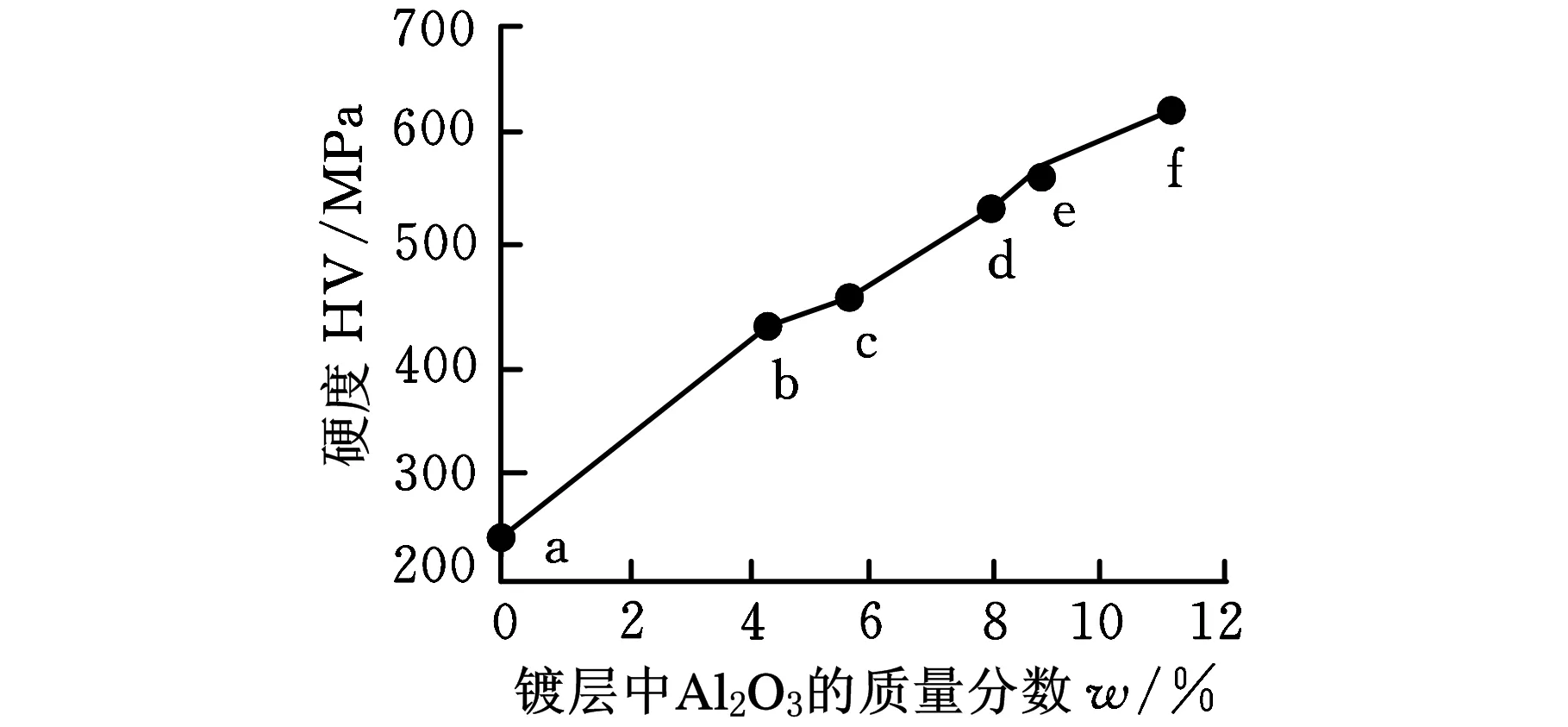

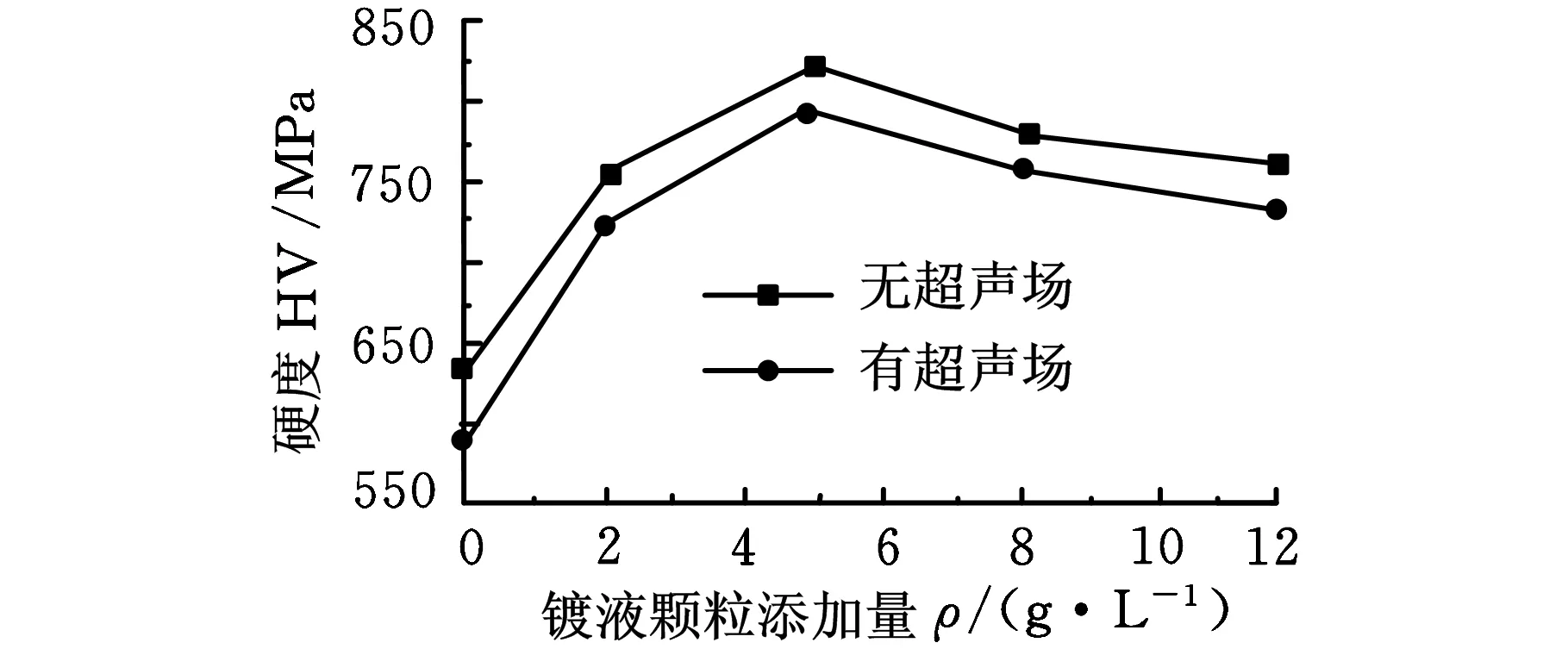

李延伟等[23]在相同超声功率、不同电沉积电流密度条件下研究了超声波对Ni镀层硬度及耐磨性的影响。研究中发现,超声波搅拌还可以减小镀层磨损速率,减小磨损失重,提高Ni镀层硬度及其耐磨性能。王秀芝等[24]、方小红[25]研究了超声波功率对电沉积Ni镀层硬度的影响,结果发现,在一定范围内随着超声波功率的增大,镀层硬度逐渐提高;当超声波功率增大到一定值时,镀层硬度不再提高甚至有所降低,如图13所示。Zn-Ni-Al2O3复合镀层的研究中也有相似的结果[26],如图14所示,图中I为超声波声强。

图13 超声波功率对镀层硬度的影响[24]

a.Zn-Ni b.Zn-Ni-Al2O3(I=0) c.Zn-Ni-Al2O3(I=0.5 W/cm2) d.Zn-Ni-Al2O3(I=1.2 W/cm2) e.Zn-Ni-Al2O3(I=0.7 W/cm2) f.Zn-Ni-Al2O3(I=0.9 W/cm2)[26]图14 Al2O3纳米颗粒质量分数对Zn-Ni合金以及不同超声波功率下制备的Zn-Ni-Al2O3复合镀层硬度的影响

也有研究成果表明,在电沉积过程中加载超声波制备的镀层硬度低于无超声波电沉积制备的镀层硬度。王飙[27]用电镀的方法分别在有超声波作用和无超声波作用两种条件下,在铜片上镀覆了Ni-W-P非晶态合金。试验得出有超声和无超声时晶粒尺寸分别为1.23 nm和1.25 nm,说明超声波可细化电镀非晶态合金的晶粒,但不明显;分析合金镀层硬度后得知,超声波作用下制备的合金硬度低于无超声场时制备的合金硬度,如图15所示。

图15 不同镀液颗粒添加量下有无超声场对镀层硬度的影响[27]

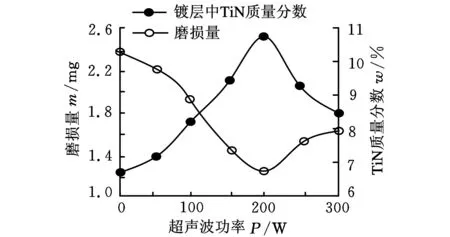

在电沉积过程中加载超声波还会影响镀层的耐磨性能。图16所示为在其他条件相同时,单独改变超声功率的大小,得到的超声功率与镀层中纳米TiN粒子质量分数以及镀层磨损量之间的关系[28]。在0~200 W范围内,随着超声波功率的提高,镀层中纳米颗粒质量分数增大,镀层磨损量减小,耐磨性提高;当超声波功率大于200 W后,随着超声波功率的提高,镀层耐磨性呈下降趋势。但是,总体来讲,有超声波条件下制备的镀层耐磨性要高于无超声波条件下制备的镀层的耐磨性。在对Ni-CeO2纳米复合镀层的耐磨性研究中同样发现,在不同纳米颗粒质量分数条件下加载超声波均可提高镀层耐磨性,如图17所示[15]。

图16 超声功率对镀层中TiN质量分数及其磨损量的影响[28]

图17 镀液中CeO2纳米颗粒浓度与Ni-CeO2纳米复合镀层磨损率关系[15]

2.6耐腐蚀性

超声波由于其空化作用,能制备出空隙小、致密度高、耐腐蚀性好的镀层。Choi等[29]研究了超声波对脉冲电沉积单金属Cr镀层耐腐蚀的影响。试验用电沉积电流密度为0.4 A/cm2,在不同脉冲电压下,分别在无超声、超声功率为55 W和110 W三种条件下制备Cr镀层,研究比较Cr镀层的耐腐蚀性。在中性盐雾喷射试验中,有超声波条件下镀层的腐蚀产物比无超声波条件下的腐蚀产物少,图18为两种条件下中性盐雾腐蚀后镀层表面形貌,可以看出,普通电沉积制备的镀层比超声波电沉积制备的Cr镀层表面腐蚀严重,即超声波条件下制备的Cr镀层比无超声波条件下制备的镀层耐腐蚀性强。

(a)有超声

(b)无超声图18 Cr镀层中性盐雾腐蚀后表面形貌[29](×2000)

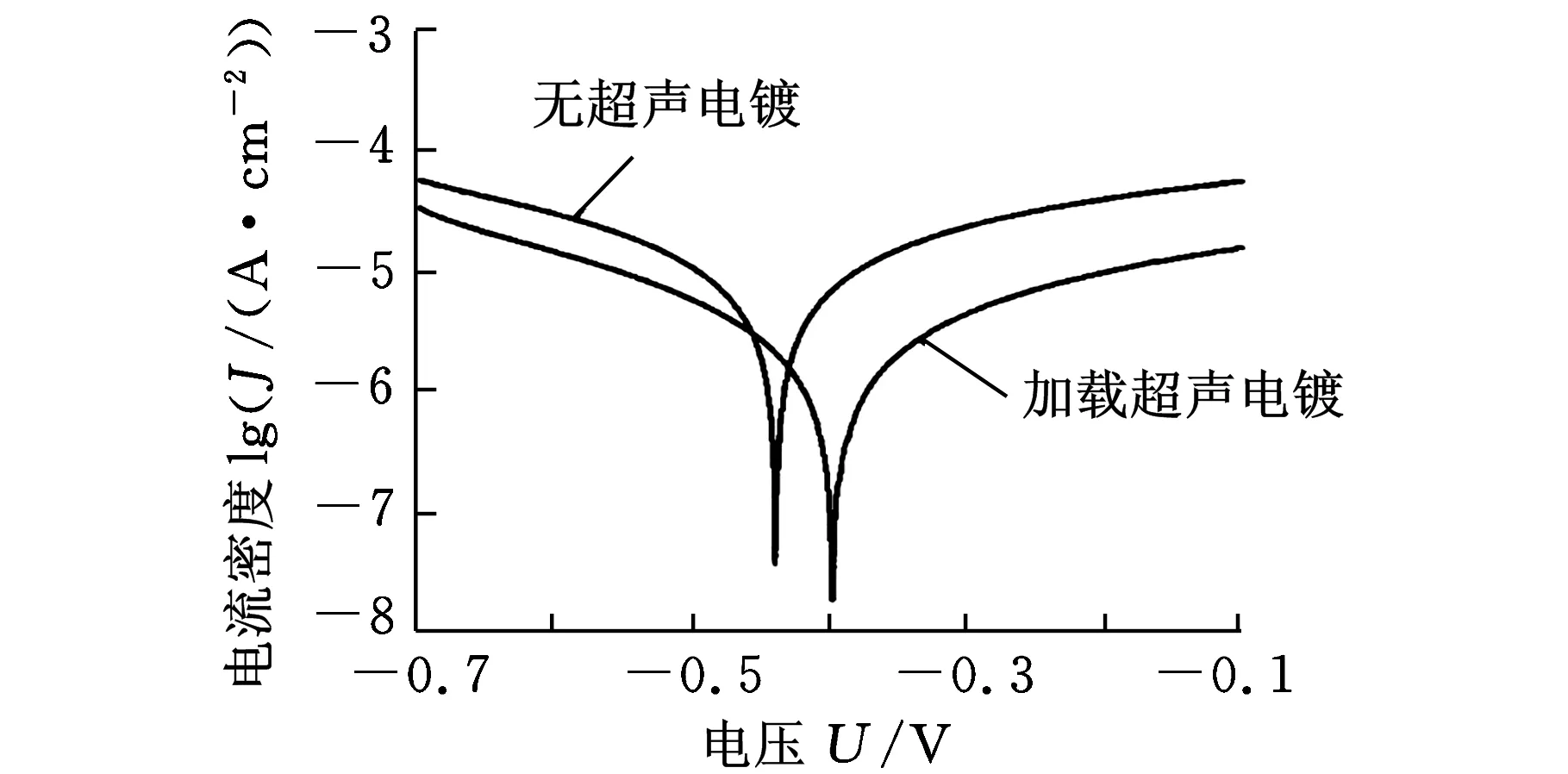

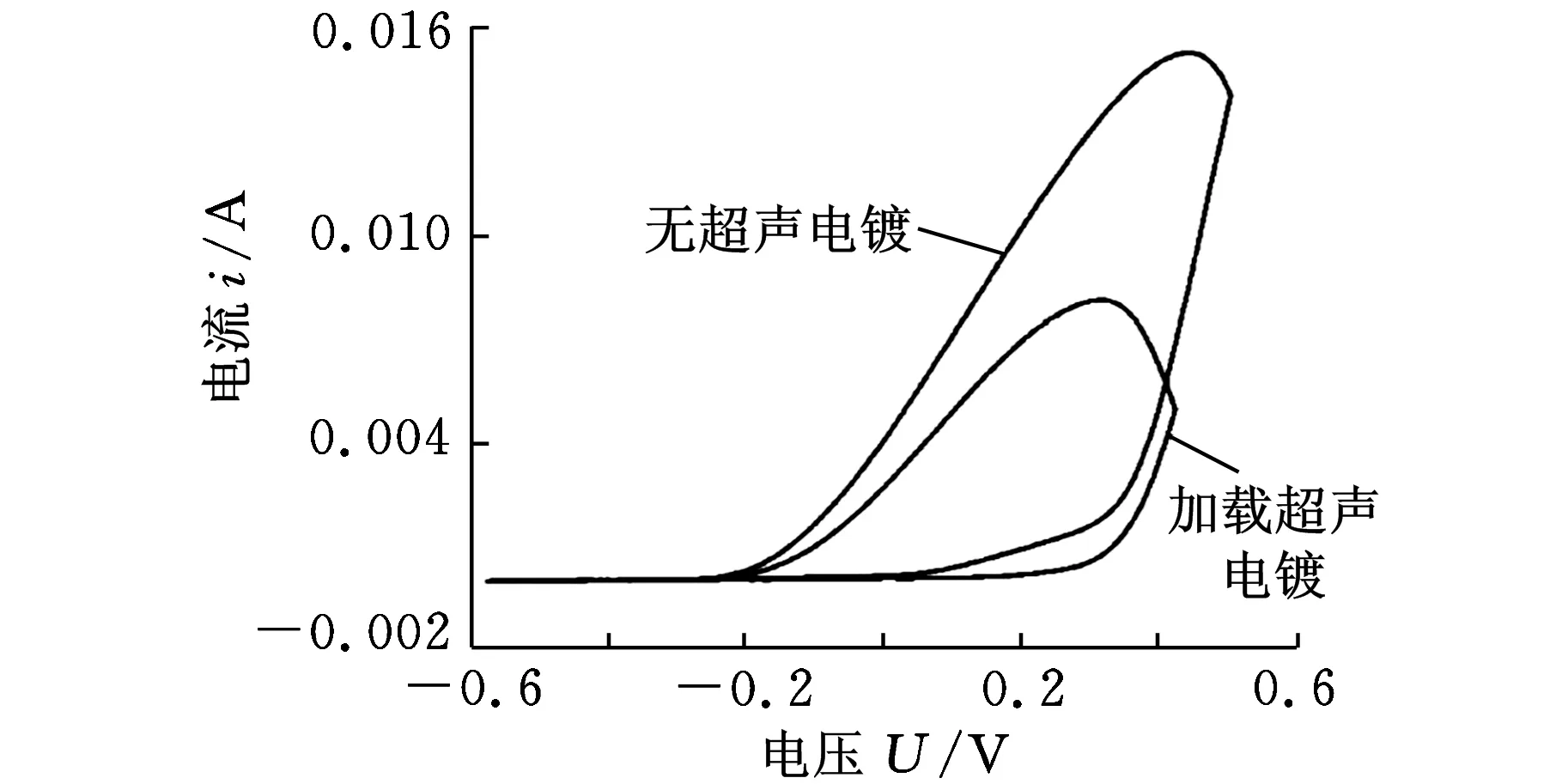

超声波还会影响复合镀层在中性腐蚀介质中的耐腐蚀性能。图19、图20为有无超声波两种条件下制备的Ni-Al2O3复合镀层在中性腐蚀介质中的Tafel曲线和循环伏安曲线[30],在超声波作用下制备的镀层自腐蚀电位向右移动,同时循环伏安特性曲线包围区域面积更小,均说明应用超声电沉积技术制备的复合镀层的耐腐蚀性比无超声条件的复合镀层的强。刘伟等[31]在对超声波电沉积Ni-Al2O3复合镀层的研究中也发现了相同的结果,同时还得出了超声电沉积Ni-Al2O3复合镀层的最佳工艺参数。

图19 不同条件下制备Ni-Al2O3复合镀层的Tafel曲线[30]

图20 不同条件下制备Ni-Al2O3复合镀层的电化学腐蚀循环伏安特性曲线[30]

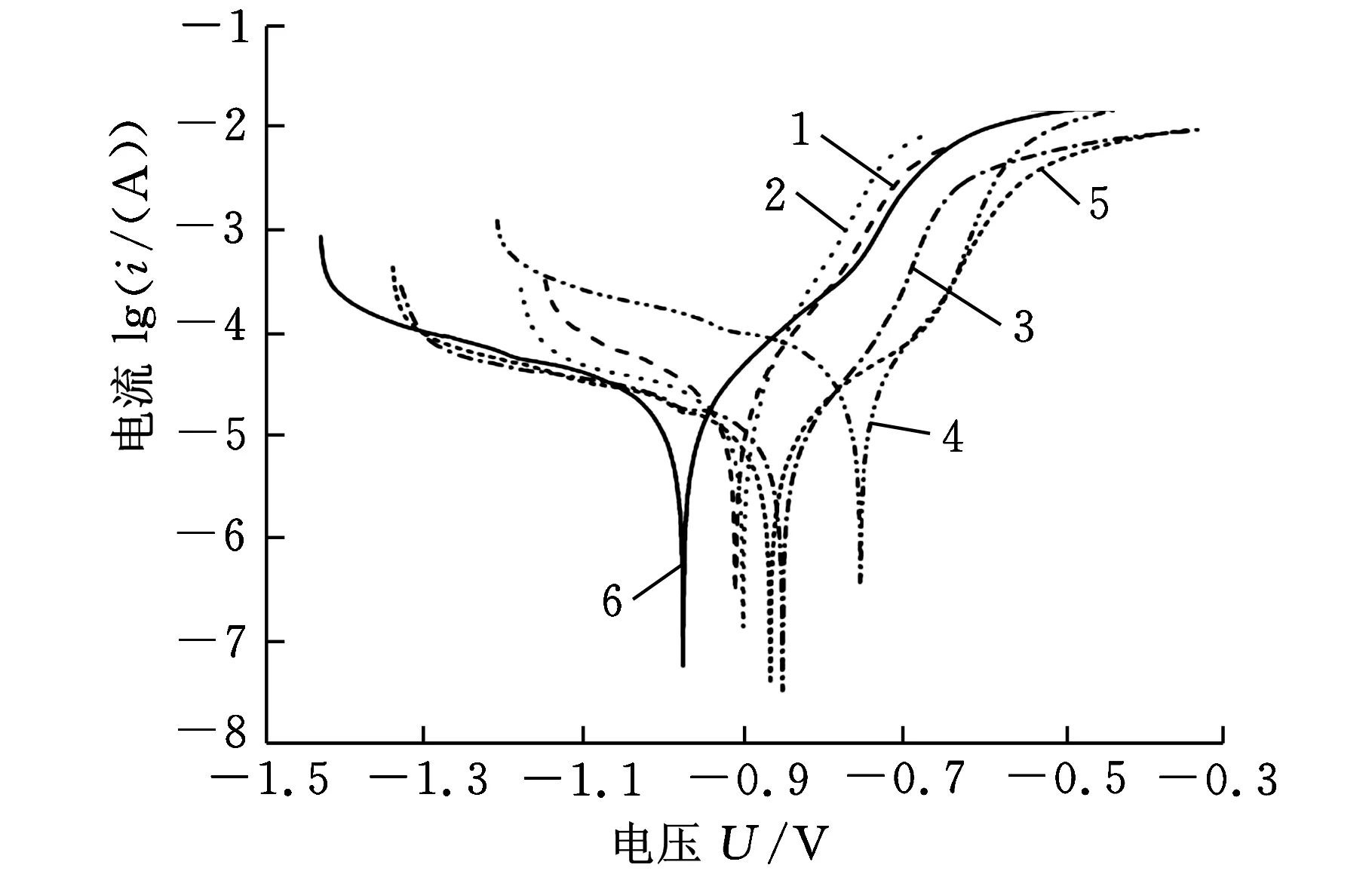

郑环宇等[26]还进一步研究了不同超声波功率密度对(Zn-Ni)-A1203纳米复合镀层耐腐蚀性的影响规律,结果如图21所示。随着超声波功率密度的提高,镀层极化曲线右移,镀层自腐蚀电位提高,耐腐蚀性的提高。

1.Zn-Ni-Al2O3(I=0) 2.Zn-Ni-Al2O3(I=0.5 W/cm2) 3.Zn-Ni-Al2O3(I=0.7 W/cm2) 4.Zn-Ni-Al2O3(I=0.9 W/cm2) 5.Zn-Ni-Al2O3(I=1.2 W/cm2) 6.Zn-Ni图21 Zn-Ni合金以及不同超声波功率条件下制备Zn-Ni-Al2O3复合镀层的Tafel曲线[26]

2.7结合强度

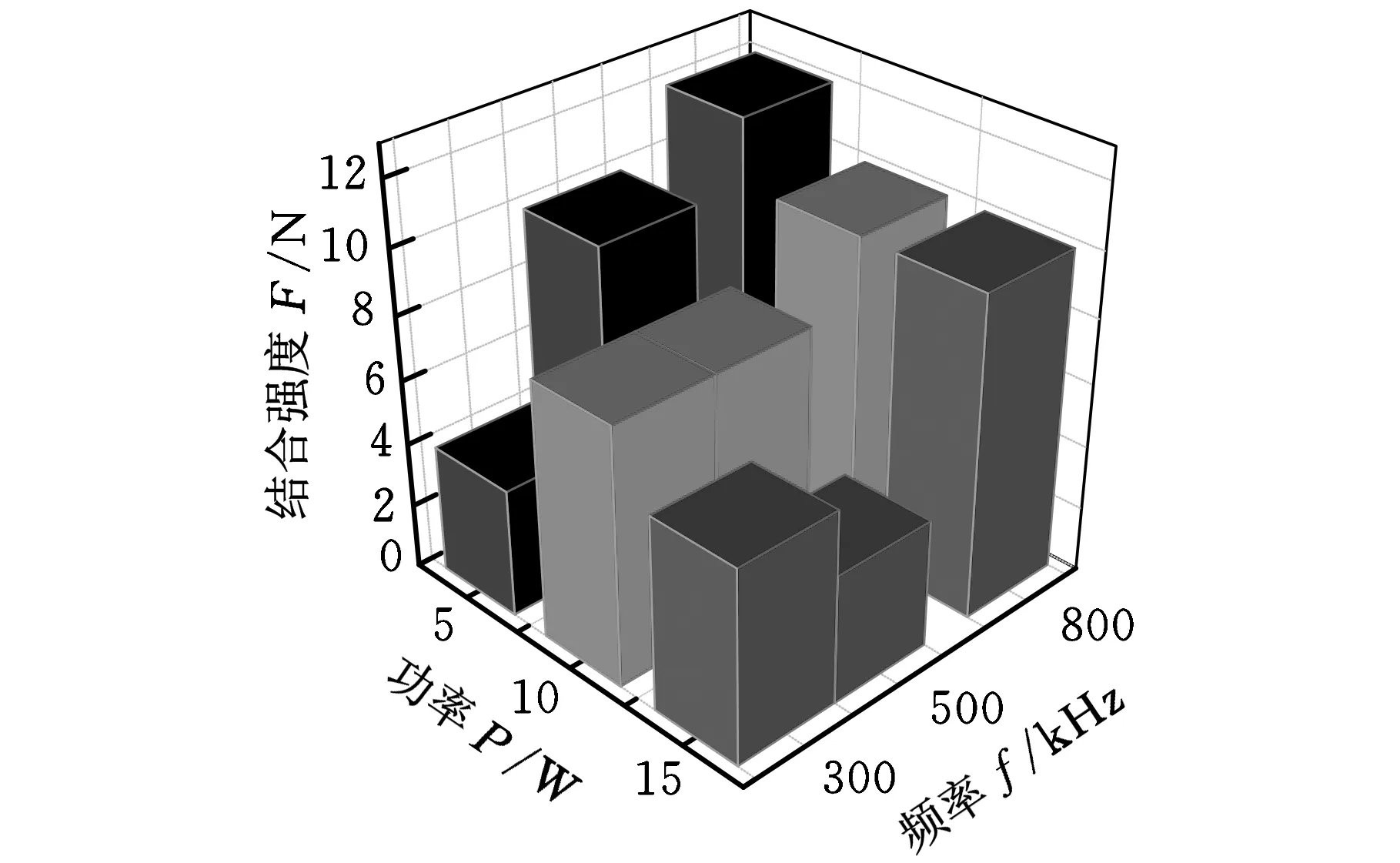

Touyeras等[32]研究了超声波功率及频率对铜镀层结合强度的影响(图22)。试验结果表明,超声波功率和频率均对镀层与基体的结合强度有影响,而且频率的提高使得结合强度增大而功率的提高使得镀层结合强度降低。

图22 超声功率和频率对镀层结合强度的影响[32]

3 超声波辅助选择性电沉积机理

对于电沉积过程,沉积速率与电流密度成正比,制约电流密度的因素也是制约沉积速率的因素,其中浓差极化的作用使得扩散传质过程成为控制电沉积速率的关键步骤,从而限制了电沉积速率[33]。另外,在电沉积阴极表面还会发生副反应:

2H++2e-→ H2↑

该反应导致电沉积过程析出氢气,阻碍电化学中离子传质过程的进行,同时使得获得的镀层疏松多空,晶粒粗大且不均匀,对镀层的力学性能以及耐腐蚀性能等产生非常不利的影响。

超声波作用于选择性电沉积过程可大幅提高沉积速率,同时改善镀层质量和性能,目前,对产生该现象的原因解释为超声波的以下三个效应。

3.1空化效应

当超声波在液体介质中传播时,会对液体分子产生周期性交变声场作用。当超声波作用于溶液时,会引起溶液中介质分子发生以其平衡位置为中心的振动。在超声波压缩相内时,分子间平均距离减小,在超声波稀疏相内,分子间距增大,媒质受到负压力作用。如果超声波强度足够大,使得液体受到的负压力足够强,则分子间的平均距离就会超过极限距离,使液体结构的完整性遭到破坏,从而出现空穴,空穴一旦形成就将使负声压达到极大值。在这一过程中,一些空化泡相继持续振荡,而另外一些空化泡完全崩溃,并伴随着高温、高压、冲击波以及微射流的产生,即超声空化效应[34-35]。

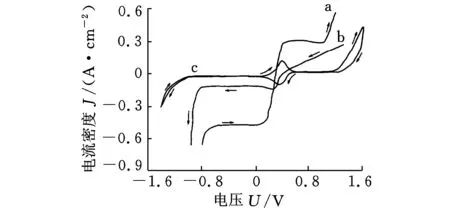

超声波空化效应会对电沉积过程有以下影响。首先,超声空化会影响溶液的电导率,进而影响电化学过程。试验表明,一定功率及频率的超声波可以提高溶液的电导率,原因是空穴产生局部高温、高压、冲击波,造成新的导电粒子产生[36]。其次,超声产生的微射流对电沉积过程中电化学反应区域有强烈的搅拌作用。利用三电极体系测定超声电沉积镍过程的塔菲尔曲线和线性扫描伏安曲线(图23)发现,施加超声波使镍电沉积的平衡电位向正移动;同时超声波的作用还降低了阴极浓差极化程度,促进了电极表面的粒子传质,脱除了电沉积副反应中产生的氢气,从而提高了电沉积速率[4,36]。同时,在沉积之前,尤其是对于电沉积复合镀层,微射流的搅拌作用还对加入镀液的纳米颗粒有很强的解团聚作用,使得镀层中添加的颗粒尺寸减小而且分散均匀[37]。此外,超声波还打断了晶粒的正常生长,生成了更多细小的晶核,有利于获得晶粒细小的镀层。

a.强超声波 b.弱超声波 c.无超声波图23 超声波作用下电极过程的循环伏安特性曲线[36]

3.2热效应

超声波在液体介质中传播时,其振动能量会被介质吸收转变为热能而使介质温度升高,即超声热效应。声能被吸收会导致介质的整体被加热、边界外的局部被加热以及空化形成激波时波前处的局部被加热等。在超声波辅助选择性电沉积技术中,使用超声波聚能器作为超声波发生器,因其具有超声波能量密度高的特点,其热效应尤其显著。经试验和数学模拟,得到100 mL磷酸盐溶液在超声波聚能器作用下,其主体温度T(K)与超声波强度I(W/m2)、超声波作用时间t(s)及环境温度T0(K)之间的表达式为[38]

T=1.4794×10-5I(1-e-6.560×10-4t)+T0

(1)

设室温为20 ℃,超声波功率为300 W,超声波探头面积为10 mm2,超声波作用于磷酸盐溶液10 min后溶液温度将达到120 ℃左右。但大多数化学反应都要防止超声波使镀液升温,要在恒温装置下进行,因为热效应在一般声化学反应中没有积极意义,反应介质的升温反而会减弱空化强度[4]。

3.3机械效应

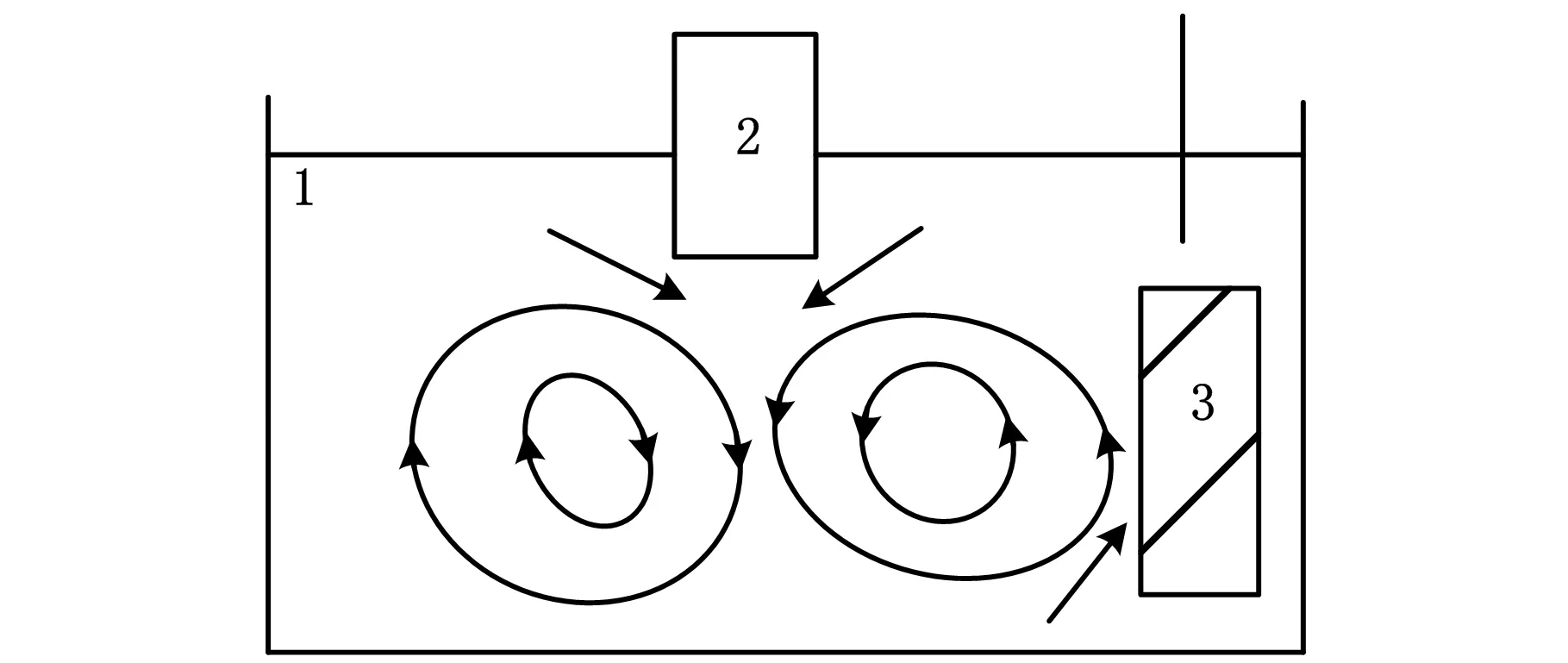

声场是机械扰动在传声介质中的空间分布。超声波在溶液体系内部的振荡,不仅使物质做激烈的强迫机械运动,而且还能产生单向力的作用[39]。超声波辅助选择性电沉积技术中,超声波聚能器探头作用于发生电化学沉积的局部区域,其宏观搅拌效应更加明显。图24为超声振动在界面处产生束流的搅拌行为示意图[40]。超声产生的微射流不仅有搅拌作用,在宏观上对作为传声介质的镀液也有搅拌作用,这种作用也会影响电化学过程离子的传质,从而影响电沉积过程以及镀层性能。

1.熔融稀土铝合金 2.变幅植 3.试件图24 超声振动在界面处产生束流的搅拌行为示意图[40]

4 问题与展望

超声波辅助选择性电沉积制备的镀层具有硬度高、表面平整、残余应力较小、组织致密等特点,将其与纳米技术结合,可制备出性能优异的纳米复合镀层。但该技术的研究仍停留在实验室试验阶段,没有实现大规模的工业应用。随着镀液成分的改善,电沉积电源的发展以及超声波发生器的快速发展,超声辅助选择性电沉积技术研究将取得新的进展,该技术研究的发展方向主要应有以下几个方面。

4.1深化相关机理研究

目前,对超声波的频率、功率、介入方式及电极形状大小等对镀层的影响尚未形成系统的理论[41],超声波对镀层组织及性能的影响也没有一致的规律。在已有的研究成果中,超声波频率、功率以及介入方式等与镀层组织、性能也没有明显的对应关系,更没有将超声波参数与镀层性能的关系进行定量描述,这是制约超声辅助选择性电沉积技术实现实际应用及工业化的瓶颈。

在选择性金属电沉积过程中,既有反应离子得失电子的电化学过程,也有晶格生长或破坏的结晶过程,还有流体动力学过程,这三种过程的交叠作用增加了电沉积的研究难度[42]。而超声波引入后,电沉积过程中又增加了超声空化过程,使得数据分析的难度更大。在已有的研究中,还没有对不同超声波功率及频率作用下的选择性电沉积过程从电化学角度进行数据的测定和分析,更缺乏不同超声波参数对镀层组织及性能影响原因的解释,既缺乏理论依据,也缺乏开发放大的准则。所以,从电化学角度结合电极反应动力学研究超声波作用机理,掌握超声波影响规律以指导电镀研究和应用,是超声波选择性电沉积的一个重要研究方向[43-45]。

4.2优化工艺参数匹配

超声波选择性电沉积技术涉及沉积电压、电流、电解液温度、电解液成分及流动速度、超声波功率以及频率等诸多参数,每一项参数的变化都会对镀层产生不同影响。所以,需要进一步探究各工艺参数之间的匹配问题,以获得最佳的针对不同电解液体系、制备不同种类及性能镀层的电沉积参数,这也是该技术中亟待解决的问题。

4.3提升自动化程度

国外已有选择性电沉积应用于工业生产的报道,但镀层的选择性是依靠在工件表面覆盖很薄的模具实现的,自动化程度不高[3]。而本文中提到的三种超声波辅助选择性喷射电沉积要实现镀覆区域的可选择性,需要借助数控系统实现对喷嘴的实时控制。另外,该技术涉及的工艺流程多,包括电沉积前工件表面预处理,电沉积过程、镀后工件表面处理等,沉积过程中还涉及超声波功率和频率、电解液温度和喷射速度、沉积电压和电流、喷嘴位置等多个参数的控制。目前,各个工艺过程均为手工和逐个控制,装置集成度低,不能满足工业化的需求。所以,如何利用迅速发展的现代控制技术,实现超声辅助性电沉积装置的整合和集成以及工艺过程的自动化,同时实现电沉积过程多个参数的自动、协同控制,最大可能地减少人为差异,确保电沉积工艺的稳定性,是超声辅助选择性电沉积的又一个研究方向。

4.4快速成形应用研究

选择性电沉积具有电沉积电流密度高、电沉积速度快的优势,除用于机械零件局部功能涂层的制备及表面局部损伤的修复与再制造外,还可以实现形状简单零件的快速成形。选择性电沉积用于快速成形是20世纪80年代中后期发展起来的一项新兴的制造技术,其核心思想是基于降维离散的方法将三维实体通过切片处理生成轨迹,然后用高速喷射的电解液在计算机控制下进行轨迹扫描,逐步沉积成三位实体模型[46-47]。

将超声波引入选择性电沉积,可以降低镀层残余应力,使镀层更加致密。超声波辅助选择性电沉积用于快速成形,是一种先进的制造技术,满足增材制造理念,同时可提高成形零件的质量,具有成形精度较高的特点,可与大尺寸快速成形技术形成互补。因此,该技术在小型精密件快速成形上的应用也是一个新的方向。

[1]徐剑刚,余新泉. 电沉积纳米晶镍的研究现状及展望[J].材料导报, 2006,20(增刊1):30-33.

Xu Jiangang, Yu Xinquan. Research Status and Prospects of Electrodeposited Nanocrystalline Nickel[J].Materials Review,2006,20(S1):30-33.

[2]张荣光,黄皓,罗建国. 手机零件的连续选择性电镀技术[J].涂料涂装与电镀,2005, 3(1):28-32.

Zhang Rongguang, Huang Hao, Luo Jianguo. The Series Selectivity Electroplating Technology of Mobile Phone’s Accessory[J].Coatings Painting & Electroplating, 2005, 3(1):28-32.

[3]Vogelaere M D, Sommer V, Springborn H. High-speed Plating for Electronic Applications[J].Electrochimica Acta,2001, 47:109-116.

[4]牛晓敏,夏亚涛. 超声波在电沉积过程中的应用[J].材料热处理技术, 2010, 39(24):228-230.

Niu Xiaomin, Xia Yatao. Applications of Ultrasonic in Electro-deposition Process[J]. Material & Heat Treatment, 2010, 39(24):228-230.

[5]何龙,徐婷,谭业发,等. 超声波在电镀技术中应用[J]. 电镀与精饰, 2011, 33(7): 29-33.

He Long,Xu Ting,Tan Yefa, et al.Application Progress of Ultrasonic in Electroplating Technology[J]. Plating and Finishing, 2011, 33(7): 29-33.

[6]包胜华,吴蒙华,刘正宁,等. 功率超声在电沉积Ni/ 纳米Al2O3复合镀层中应用[J]. 现代制造工程, 2004(9): 3-5.

Bao Shenghua, Wu Menghua, Liu Zhengning, et al.Study of Applying High-intensity Ultrasonic in Electrodepositing Ni/Nano Al2O3Composite Coating[J]. Modern Manufacturing Engineering,2004(9): 3-5.[7]Gadkari S A, Nayfeh T H. Micro Fabrication Using Electro Deposition and Ultrasonic Acoustic Liquid Manipulation[J]. Int. J. Adv. Manuf. Technol., 2008, 39:107-117. [8]John H. Improving Plating by Use of Intense Acoustic Beams[R]. California’s Silicon Valley: Santa Clara University,2003.[9]von Gutfeld R J, Vigliotti D R, Wickramasinghe H K. Acoustic-jet Plating of Gold and Copper at 7.5 MHz[J]. Appl. Phys.Lett., 1987, 50(7): 383-385.

[10]谭俊,吴迪,高玉琳,等. 超声辅助喷射电沉积Ni镀层的表面形貌及硬度[J]. 装甲兵工程学院学报, 2011, 25(4): 80-83.

Tan Jun,Wu Di,Gao Yulin, et al. Surface Morphology and Hardness of Ni Coatings by UltrasonicAssisted Jet Electrodeposition[J]. Journal of Academy of Armored Forces Engineering, 2011, 25(4): 80-83.

[11]Wu H, Zhao G,Mu J, et al. Effects of Ultrasonic Dispersion on Structure of Electrodeposited Ni Coating on AZ91D Magnesium Alloy[J]. Transactions of Nonferrous Metals Society of China, 2010 (S2): 703-701.

[12]Balachandran R, Yowa H K, Ong B H, et al. Effects of Ultrasonic Field in Pulse Electrodeposition of NiFe Film on Cu Substrate[J]. Journal of Alloys and Compounds, 2009, 481: 336-339.

[13]申晨,薛玉君,库祥臣,等. 超声波对Ni-ZrO2纳米复合镀层微观结构和显微硬度的影响[J]. 机械工程材料, 2010,34(7): 80-83, 94.

Shen Chen, Xue Yujun, Ku Xiangchen, et al. Effect of Ultrasonic on Microstructure and Microhardness of Ni-ZrO2Nanocomposite Coating[J].Materials for Mechanical Engineering, 2010,34(7): 80-83, 94.

[14]孙勇. 超声波电沉积Ni-CeO2纳米复合镀层的工艺及耐磨性能研究[D].洛阳:河南科技大学, 2007.

[15]夏法锋. 超声-电沉积镍基TiN纳米复合镀层的研究[D]. 大连:大连理工大学, 2008.

[16]Chang L M, Guo H F, An M Z. Electrodeposition of Ni-Co/Al2O3Composite Coating by Pulse Reverse Method Underultrasonic Condition[J].Materials Letters, 2008, 62:3313-3315.

[17]Mallik A, Ray B C. Morphological Study of Electrodeposited Copper under the Influence of Ultrasound and Low Temperature[J]. Thin Solid Films, 2009, 517: 6612-6616.

[18]郑环宇. (Zn-Ni)-Al2O3纳米复合镀层的制备及耐蚀性能研究[D]. 哈尔滨:哈尔滨工业大学,2007.[19]Richardson K A,Lanchester P C, Birkin P R, et al. Towards the Electrochemical Manufacture of Superconductor Precursor Films in the Presence of an Ultrasonic Field[J]. Journal of Elctroanalytical Chemistry, 1997,420: 21-24.[20]楼莹. 电沉积非晶态Pd-Ni-P合金及其性能研究[D]. 杭州:浙江师范大学, 2008.

[21]申晨,薛玉君,刘红彬,等. 超声电沉积法制备Ni-Y2O3纳米复合镀层的工艺[J]. 材料保护, 2009, 42(7): 25-28.

Shen Chen, Xue Yujun, Liu Hongbin, et al. Process for Preparation of Ni-Nano Y2O3Composite Coating by Electrodeposition in the Presence of Ultrasonic Irradiation[J]. Materials Protection, 2009, 42(7): 25-28.

[22]Garcia-Lecina E, Diez J A, Morgiel J, et al. A comparative Study of the Effect of Mechanical and Ultrasound Agitation on the Properties of Electrodeposited Ni/Al2O3Nanocomposite Coatings[J]. Surface & Coatings Technology, 2012, 206: 2998-3005.

[23]李延伟,尚雄,黄晓曦, 等. 超声波对硫酸盐镀镍及镀层性能的影响研究[J]. 电镀与精饰, 2012, 34(6): 10-14.

Li Yanwei,Shang Xiong,Huang Xiaoxi, et al. Effects of Ultrasonic on the Process and Characteristics of Nickel Electrodeposition in Sulfate Electrolyte[J]. Plating and Finishing, 2012, 34(6): 10-14.

[24]王秀芝,于爱兵. 超声波对镍镀层硬度的影响[J]. 电镀与精饰, 2007, 29(3): 18-20.

Wang Xiuzhi, Yu Aibing, Influence of Ultrasonic on Hardness of Electroplated Nickel Coating[J]. Plating and Finishing, 2007, 29(3): 18-20.

[25]方小红. 超声波电镀镍基金刚石钻头工艺与机理研究[D]. 北京:中国地质大学,2008.

[26]Zheng H Y,An M Z. Electrodeposition of Zn-Ni-Al2O3Nanocompositecoatings under Ultrasound Conditions[J]. Journal of Alloys and Compounds, 2008,459:548-552.

[27]王飙. 超声场对非晶态Ni-W-P及Ni-W-P/纳米ZrO2镀层电沉积的影响[D]. 天津:天津大学, 2007.

[28]代梅,王金东,马春阳,等. 镍基纳米氮化钛复合镀层的超声辅助电沉积[J]. 电镀与涂饰, 2011, 30(3): 4-6.

Dai Mei, Wang Jindong, Ma Chunyang, et al.Ultrasonic-assisted Electrodeposition of Ni-based nano-TiN Composite Coating[J]. Electroplating & Finishing, 2011, 30(3): 4-6.

[29]Choi Y, Hahn Y S, Seong B S, et al. Study of the Effect of Ultrasonic Agitation on the Defects Size in Electro-deposited Chromium Layer by Small-angle Neutron Scattering[J]. Physica B, 2006, 385-386: 911-913.

[30]常立民,刘伟,段小月. 超声波对电沉积Ni-Al2O3复合镀层耐蚀性的影响[J]. 腐蚀科学与防护技术, 2010, 22(6): 526-529.

Chang Limin, Liu Wei, Duan Xiaoyue.Surface Morphology and Micro-structureof Ultrasonic-Electrodeposited Ni-Al2O3Composite Coating[J].Electroplating & Pollution Control,2010, 22(6): 526-529.

[31]刘伟,张继德,段小月. 超声波对电沉积Ni-Al2O3复合镀层的影响[J]. 吉林师范大学学报:自然科学版,2010(3): 90-92.

Liu Wei, Zhang Jide, Duan Xiaoyue. Effects of Ultrasound on the Technology of Ni-Al2O3Composite Coating Obtained by Electrodeposition[J]. Journal of Jilin Normal University (Natural Science Edition),2010(3): 90-92.

[32]Touyeras F, Hihn J Y, Bourgoin X, et al. Effects of Ultrasonic Irradiation on the Properties of Coatings Obtained by Electroless Plating and Electro Plating[J]. Ultrasonics Sonochemistry, 2005, 12: 13-19.

[33]Xia F F, Wu M H, Wang F, et al. Nanocomposite Ni-TiN Coatings Prepared by Ultrasonic Electrodeposition[J]. Current Applied Physics, 2009, 9: 44-50.

[34]王秦生,杨丽荣,方占江. 超声波强化电镀过程及改善镀层质量的机理[J]. 金刚石与磨料磨具工程, 2003, 34(4): 30-32.

Wang Qinsheng, Yang Lirong, Fang Zhanjiang. The Mechanism of Supersonic Wave Strenghtening Electroplating and Improving Layer Quality[J]. Diamond & Abrasives Engineering, 2003, 34(4): 30-32.

[35]张小星. 烧结NdFeB永磁体化学镀防腐研究[D]. 杭州:浙江大学,2005.

[36]王成会,林书玉. 超声空化效应对溶液电导率的影响[J]. 声学技术, 2006, 25(4): 309-312.

Wang Chenghui, Lin Shuyu. Impact of Ultrasonic Cavitation upon Electrical Conductivity of Solution[J]. Technical Acoustics, 2006, 25(4): 309-312.

[37]Dezhkunov N V, Kulak A I, Francescutt A, et al. The Effect of Ultrasonic Cavitation on Model Electrochemical Processes[J]. Ultrasonics, 1996, 34: 551-553.

[38]Skoczypiec S. Research on Ultrasonically Assisted Electrochemical Machining Process[J]. Int. J. Adv. Manuf. Technol., 2011, 52:565-574.

[39]魏小平,陈海钰,李建平. 仿金镀中超声波的作用[J]. 材料保护, 2009, 42(3): 34-38.Wei Xiaoping, Chen Haiyu, Li Jianping. Action of Ultrasonic Wave in Gold-imitation ElectrolessPlating[J]. Materials Protection, 2009, 42(3): 34-38.[40]超夏原,于升学,姚枚. 超声振动场对热浸镀稀土铝表面层厚度影响的动力学分析[J]. 钢铁研究学报, 2003, 15(6): 67-70.

Xia Yuan,Yu Shengxue, Yao Mei. Dynamics Analysis of Surface Layer Thickness Growth of Hot Dip RE-Al Coating under Ultrasonic Vibration Field[J]. Journal of Iron and Steel Research, 2003, 15(6): 67-70.

[41]牛晓敏,夏亚涛. 超声波在电沉积过程中的应用[J].材料热处理技术, 2009, 39(24): 228-230.

Niu Xiaomin, Xia Yatao. Applications of Ultrasonic in Electro-deposition Process[J]. Material & Heat Treatment, 2009, 39(24): 228-230.

[42]查全性. 电极过程动力学导论[M]. 北京:科学出版社,2002:288-291.

[43]胡松青,李琳,陈玲,等. 功率超声作用下溶液温度变化的数学模拟[J].华南理工大学学报(自然科学版), 2007, 35(4): 59-61.

Hu Songqing, Li Lin, Chen Ling, et al. Mathematical Simulation of Temperature Variation of Solution Irradiated by Power Ultrasound[J].Journal of South China University of Technology(Natural Science Edition), 2007, 35(4): 59-61.

[44]程敬泉,姚素薇. 超声波在电化学中的应用[J]. 电镀与精饰, 2005, 27(1): 16-19, 28.

Cheng Jingquan, Yao Suwei. Application of Ultrasound in Electrochemistry[J].Plating and Finishing, 2005, 27(1): 16-19, 28.

[45]方小红. 超声波电镀镍及镍基复合镀层的研究进展[J]. 材料保护, 2008, 41(5): 58-60.

Fang Xiaohong. Research Progress for Ultrasound-Assisted Electroplating of Ni and Ni-Based Composite Coatings[J]. Materials Protection,2008, 41(5): 58-60.

[46]赵剑锋,黄因慧,吴安德. 射流电沉积快速成型技术基础试验研究[J]. 机械工程学报, 2003, 39(4): 75-78.

Zhao Jianfeng, Huang Yinhui, Wu Ande. Fundamental Experimental Study On Selective Electrodeposition Rapid Prototyping With Electrolyte Jet[J]. Chinese Journal of Mechanical Engineering, 2003, 39(4): 75-78.

[47]高玉琳,石恭臣,李亮亮,等.喷射电沉积快速成形技术的发展现状[C]//第七届全国表面工程学术会议暨第二届表面工程青年学术论坛论文集(二). 武汉:《材料保护》杂志社,2008:64-69.

(编辑苏卫国)

Review of Ultrasonic Assisted Selective Electrodeposition

Lan Long1,2Tan Jun1Du Jun1Wang Meng1

1.Academy of Armored Force Engineering,Beijing,100072 2.China Xi’an Satellite Control Center,Xi’an,710000

Selective electrodeposition could be used to prepare functional coating on the local surface of mechanical parts and to recover the size of their local damages. This technique possessed the characteristics of high deposition current density and deposition speed, and the problems of high residual stress, easy to crack and uniform quality in the deposition coating. If ultrasound was introduced in the elective electrodeposition, the coating residual stress will be reduced, the coating hardness and corrosion resistance will be improved, so that ultrasonic assisted selective electrodeposition could be used for preparation of high-performance coatings on local areas of mechanical parts and rapid prototyping of small precision parts.The application mode of ultrasonic in selective electrodeposition technology such as immersion ultrasonic assisted selective electrodeposition, ultrasonic assisted jet electrodeposition, and jet electrodeposition with substrate ultrasonic frequency vibrated were listed herein. The effects of ultrasound on the coating surface morphology, phase structure, hardness, wear resistance, corrosion resistance, etc. were introduced.The mechanism of ultrasound affected selective electrodeposition such as ultrasonic cavitation, thermal effects and mechanical effects was discussed.And the problems and development direction of the ultrasonic assisted selective electrodeposition were pointed out.

ultrasonic; selective; electrodeposition;rapid prototype

2014-04-25

国家自然科学基金资助项目(51102283)

TG663DOI:10.3969/j.issn.1004-132X.2015.09.024

兰龙,男,1989年生。装甲兵工程学院再制造技术重点实验室硕士研究生,中国西安卫星测控中心三亚测控站助理工程师。研究方向为装备表面防护。发表论文3篇。谭俊,男,1961年生。装甲兵工程学院再制造技术重点实验室教授。杜军,男,1978年生。装甲兵工程学院再制造国家重点实验室讲师。王猛,男,1992年生。装甲兵工程学院再制造技术重点实验室硕士研究生。