压裂井出砂原因分析及防治对策研究

2015-10-27唐亮

唐亮

(辽河油田公司特种油开发公司,辽宁盘锦124010)

压裂井出砂原因分析及防治对策研究

唐亮

(辽河油田公司特种油开发公司,辽宁盘锦124010)

水力压裂是改造地层,提高单井产量的重要生产措施,但是压裂施工后返排及采油(气)过程中,常常存在出砂的现象,这将导致支撑缝宽变窄,产生的人工裂缝的导流能力下降,也会给压后排液、测试、生产带来诸多不利的影响。根据大庆油田一些压裂井出砂现状,选取了一些可能的影响因素。分析表明,全井加砂量、树脂砂量对于出砂无明显必然联系,对于聚驱井随着采出液聚合物浓度的增加,出砂量明显增大;砂堵和地层闭合压力高使出砂量明显增大;起下管柱会引起出砂量增大;下泵工序不当会造成出砂量增大。通过出砂原因分析,制定了三方面防砂、固砂措施,优化工艺、优化施工参数、应用新工艺。

水力压裂;出砂;防治

水力压裂是通过高压在地层中形成一条足够长的裂缝,这条填砂裂缝使径向流变成了导流裂缝中的线性流,从而减小了流动阻力,增加油气产能[1-3]。加砂水力压裂是改造地层,实现油气井增产增注,提高单井产量的关键技术之一,但是在压裂施工后返排及采油(气)过程中,常常存在出砂的现象。这将导致支撑缝宽变窄,产生的人工裂缝的导流能力下降,也会给压后排液、测试、生产带来诸多不利的影响[4-6]。

大庆油田推广应用大砂量压裂工艺以来,压裂改造规模从单缝加砂6 m3提高到60 m3,层段数由3个提高到6个,并取得了明显的增液、增油效果。然而随着改造规模的增加防砂难度越来越大[7]。

1 压裂井出砂现状

根据2014年采油九厂71口压裂井措施后下泵冲砂情况进行了统计(见表1),砂柱高度大于50 m的13口,占总井数的18.3%;砂柱高度在20 m~50 m的9口,占总井数的12.7%,砂柱高度小于20 m的49口,占总井数的69%。其中因砂卡检泵的压裂井有4口(抽油机3口、螺杆泵1口)。

表1 71口压裂井砂柱高度情况统计表

2 压裂井出砂原因分析

影响压裂井出砂的因素也很多,比如加砂量、闭合压力、生产压差、支撑剂的类型和粒度分布以及水力裂缝的几何形态等都可以影响出砂[8]。

2.1全井加砂量和树脂砂量对出砂的影响

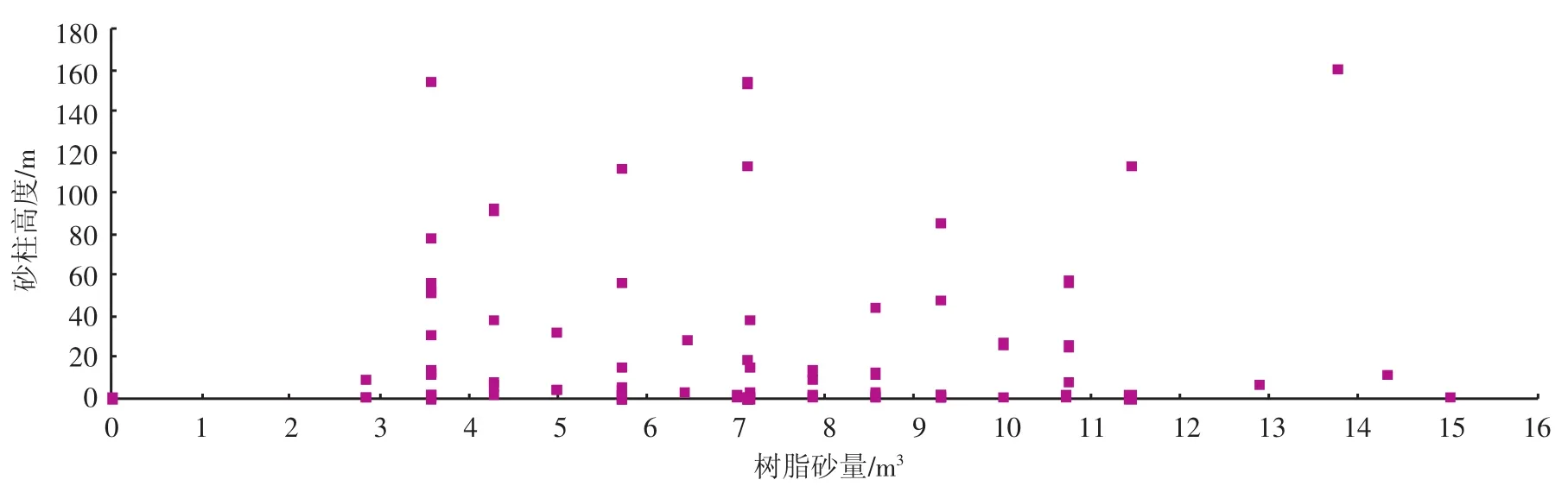

对压裂井全井加砂量、树脂砂量与砂柱高度关系进行分析。根据压裂井的油层发育特点和开发需求,方案设计以提高改造规模为重点,主要采用大砂量压裂工艺。统计71口井平均单井砂量56 m3,最大单井砂量114 m3,平均单井下泵冲砂32.6 m。从图1、图2可以看出,随着全井砂量及树脂砂量增加,砂柱高度并没有呈现上升趋势。

图1 全井加砂量与砂柱高度关系

2.2聚驱油井采出液聚合物浓度对出砂的影响

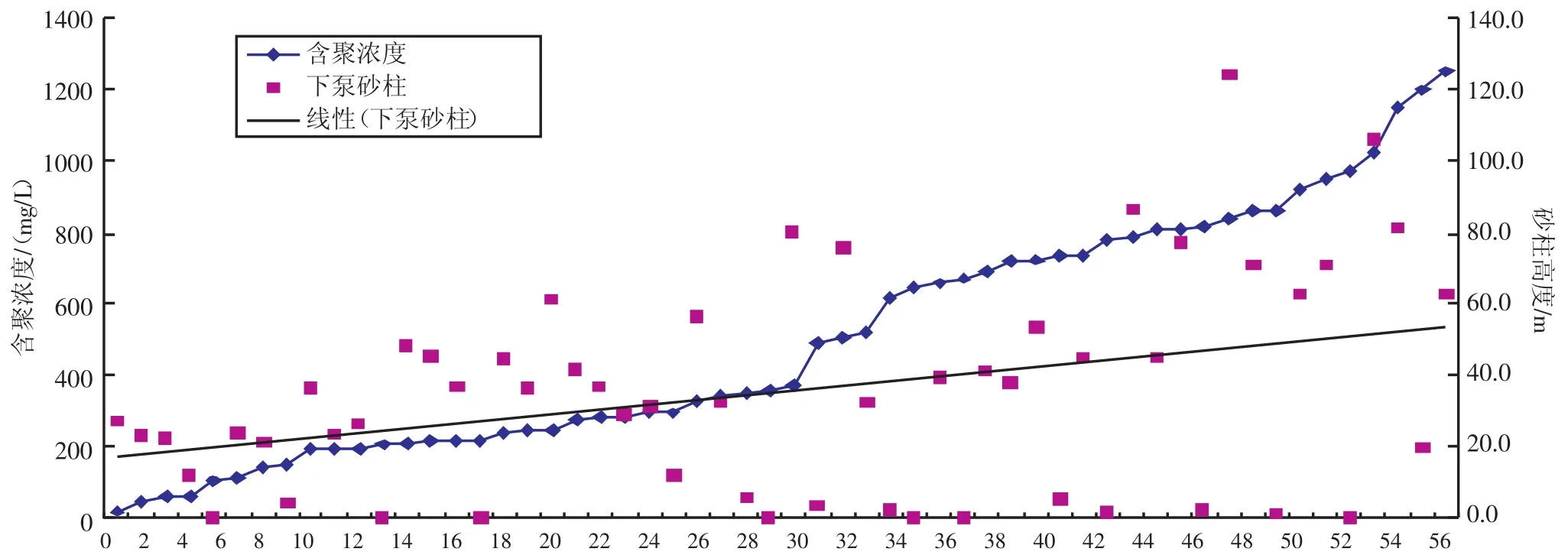

聚驱油井压裂56口井,平均单井采出液含聚浓度501 mg/L,最大采出液含聚浓度1 251 mg/L,平均单井下泵冲砂42.3 m。聚驱油井由于采出液粘度大,具有较强的携带能力,容易将压裂砂携带出地层,影响机采设备的正常运转,因此开展采出液浓度与砂柱线性关系分析。从图3对比曲线可以看出,随着采出液聚合物浓度的增加,砂柱高度呈上升趋势。

2.3地层物性对固砂效果的影响

首先砂堵因素影响,为避免砂堵,保证施工的顺利完成,在施工过程中因现场提高排量,人为提高缝口宽度,从而缩短了固砂半径,投产后较易出砂;其次是地层闭合压力影响,因部分井地层闭合压力较高,对缝口压裂砂起到较高的排挤作用,易导致压后出砂。

喇4-1866井,该井压裂3个层段,全井加砂68m3,2014年2月22日压裂后下φ57 mm整筒泵,投产后于4月25日和5月7日两次砂卡返工,分别冲出砂柱22.9 m和31.2 m。

主要原因有两个:(1)GI20~GII5层第二条缝砂比达到33%时,施工压力上升3 MPa左右,表现为砂堵,因此现场提高排量,保证了施工的顺利完成,但是也提高了缝口的宽度,固砂半径从15 m缩短至12 m,投产后较易出砂;(2)各层段发育渗透率较低,停泵压力在10 MPa左右,地层闭合压力较高,且全井加砂68 m3,导致压后出砂严重。

图2 全井树脂砂量与砂柱高度关系

图3 含聚浓度与砂柱高度关系

2.4施工管柱类型对固砂效果的影响

(1)上提压裂施工管柱,部分井因相邻压裂层段间距较大,在压裂首层段后需扩散2 h,并采用上提管柱压裂施工下一层段,在上提过程中由于抽吸作用破坏了树脂砂胶结效果,投产后较易出砂。

(2)两趟压裂施工管柱,部分井因层段数较多,一趟施工管柱不能完成全部压裂层段改造,需在首趟管柱施工结束后压力扩散5 h起出压裂管柱,再下入第二趟施工管柱继续剩余层段改造。由于树脂砂在5 h内不能得到充分胶结,在下入第二趟压裂管柱后又进行一次压裂施工,影响了固砂效果,投产后较易出砂。

例如喇14-2502井,该井压裂3个层段,全井加砂56 m3,2014年4月28日压裂后下φ57 mm整筒泵,投产后于5月29至6月4日期间进行砂卡返工,冲出砂柱48.37 m。

主要原因是该井采用两趟压裂施工管柱,其中SIII31~SIII9+10与SII2+32~SII7+84层段采用第一趟管柱进行压裂施工,压力扩散5 h后起出压裂管柱,再下入第二趟施工管柱继续压裂SI11~SIII9+10层段。由于树脂砂在5 h内不能得到充分胶结,在下入第二趟压裂管柱后又进行一次压裂施工,影响了固砂效果,投产后较易出砂。

2.5下泵工序对固砂效果的影响

从2014年开始,抽油机井下泵作业由井下作业分公司施工,压力扩散5 h后起出压裂管柱,冲砂工序后进行下泵作业,统计40口抽油机压裂井平均冲出砂柱高度为4.78 m;螺杆泵井下泵作业由厂内作业队施工,压力扩散5 h后起出压裂管柱,固砂反应3 d后再进行冲砂工序及下泵作业,统计35口螺杆泵压裂井平均冲出砂柱高度为26.88 m。

主要原因是井下作业分公司下泵工序有两个方面不利因素:(1)树脂砂在5 h压力扩散时间内没有得到充分胶结,固砂强度不高,此时进行冲砂工序会破坏固砂效果;(2)在压力扩散5 h后,裂缝内残余压裂砂没有充分回落至人工井底,冲砂作业后仍有部分压裂砂从裂缝中返吐,投产后易造成砂卡返工。

3 压裂井出砂对策

3.1优化防砂、固砂工艺

(1)针对水驱油井,采用“波纹型”网式防砂筛管,该工具采用高强度“波纹型”结构,滤层薄,孔隙均匀光滑固定,耐高温、高压腐蚀性强,过滤面积大、渗透性好,具有较高的挡砂精度和良好的抗堵塞能力,在提高防砂精度的同时,保证较大的过滤面积,既能防止细砂进入泵内又能保证供液畅通。

并针对闭合压力高导致易出砂问题,在下泵设计过程中,增加防砂筛管数量,由每10 m3液量设计一根防砂筛管增加到每10 m3液量设计两根防砂筛管,避免较高闭合压力导致的出砂。

(2)针对聚驱油井,根据采出液聚合物浓度优化固砂工艺,聚合物浓度在1 000 mg/L以上的井,采用树脂液固砂工艺,提高防砂强度;聚合物浓度在500 mg/L~1 000 mg/L的井,增加树脂砂用量,尾追2.15 m3树脂砂,扩大固砂半径。

3.2优化施工参数

(1)针对大砂量压裂井,优化砂比结构,降低尾砂砂比。大砂量压裂虽然采用六步砂比结构,尾砂最高砂比仍高达35%~40%,尾砂的加砂时间相应增加,因为尾砂的砂比高,造成近井地带的铺砂浓度高,裂缝口加宽,裂缝压实闭合时挤出较多石英砂。因此应降低尾砂砂比到30%,通过牺牲裂缝宽度,减少出砂量。

(2)针对地层滤失量大,易造成砂堵的地层,现场及时将施工排量由2.4 m3/min提高到3.0 m3/min,保证施工顺利进行。

(3)针对采用两趟施工管柱对固砂的影响,一方面增加第一趟管柱压裂层段的树脂砂用量,均采用2.15 m3;另一方面建议是根据压裂层井温变化规律研究,压裂扩散后采用注入80℃热水的方法使树脂砂快速胶结,且最终胶结强度可提高1.56 MPa,避免换管柱压裂时树脂砂吐出。

3.3采用防砂、固砂新工艺

(1)研究应用双树脂体系的新型树脂固砂剂。树脂类固砂剂配方较多,部分成果已得到广泛应用,取得了良好的防砂效果。但是,这些配方主要是用于地层温度在50℃以上的油井,对于油层深度浅、地层温度低(50℃以下)的油井,仍存在固结强度低、抗压强度小的问题。

(2)应用纤维复合防砂工艺,即首先采用压裂技术解除近井地带的伤害,稳砂剂软纤维将储层的细粉砂通过电荷吸附,固结为一定粒径的较大颗粒,其次,采用特制硬纤维的弯曲、卷曲和螺旋交叉,互相勾结形成稳定的三维网状结构,将砂粒束缚于其中,形成较为牢固的过滤体,达到防砂增产双重效果。

4 结论

压裂井出砂原因分析表明,全井加砂量、树脂砂量对于出砂无明显必然联系,对于聚驱井随着采出液聚合物浓度的增加,出砂量明显增大;砂堵和地层闭合压力高会使出砂量明显增大;起下管柱会引起出砂量增大;下泵工序不当会造成出砂量增大。通过出砂原因分析,制定了三方面防砂、固砂措施,优化工艺、优化施工参数、应用新工艺。

[1]万仁溥,罗英俊,等.采油技术于册(修订本)[M].北京:石油工业出版社,1998:78-122.

[2]曲国辉,初阳.强碱三元复合驱储层物性变化特征研究[J].科学技术与工程,2012,12(18):4360-4362.

[3]Guohui Qu,Yikun Liu,Shengdong Jiang.Research on development factors affecting oil recovery of polymer flooding[J]. Energy Education Science and Technology Part A,2013,31(3):1787-1794.

[4]邹一锋,郭建春,傅春梅.压裂气井出砂临界产量确定方法研究[J].天然气勘探与开发,2009,(3):42-44.

[5]Guohui Qu,Xingguo Gong and Yikun Liu.New research progress of the demulsification of produced liquid by polymer flooding[J].Journal of Chemical and Pharmaceutical Research,2014,6(1):634-640.

[6]程远方,赵益忠,张鑫,王京印.沈海超脱砂压裂井出砂预测研究[J].大庆石油地质与开发,2007,26(5):87-90.

[7]Qu Guo-hui,Wang Liang,Meng Yuan-lin and Zhang Yang,Oil Displacing Mechanisms and the Interference Factors of OilDisplacementforEndogenousMicroorganisms[J]. Biotechnology,2015,14(1):16-22.

[8]吴奇,王林,等.井下作业监督(第二版)[M].北京:石油工业出版社,2003:106-188.

Reason analysis and preventive measures of sanding in fracturing well

TANG Liang

(Special Oil Development Company of Liaohe Oilfield Company,Panjin Liaoning 124010,China)

Hydraulic fracturing is the significant production measure of reforming formation and increasing per-well production,but flow back after fracturing operation and during recovery,sanding phenomenon often exists,which would lead to narrowing propped fracture width and decreasing flow conductivity of producing artificial fracture,it would also bring many unfavorable effects to after-fracturing flowing back,testing and producing.According to the sanding present situation of some fracturing wells in Daqing oilfield,some possible influencing factors have been selected.The analysis shows that adding sand content and resin sand content has no inevitable links to sanding,sand production rate increased obviously with the rising of concentration of produced liquid polymer,sand plug and high formation closure pressure would significantly increasing sand production rate.Pulling and running pipe string would cause sand production rate increases,improper pump in process would cause sand production rate increases.Through the analysis of the reasons of sanding,sand control withthree aspects,sand consolidating measures,optimizing process,optimizing construction parameters and applied new technological have been made.

hydraulic fracturing;sanding;preventing

10.3969/j.issn.1673-5285.2015.07.004

TE357.1

A

1673-5285(2015)07-0016-04

2015-05-18

国家科技重大专项“水驱开发效果评价及措施优化方法研究”资助项目,项目编号:2011ZX05052-002-005。

唐亮,男(1979-),助理工程师,2011年毕业于东北石油大学获得石油与天然气工程专业硕士学位,现在主要从事采油工程技术方面的研究工作,邮箱:26247786@qq.com。