中国六氟磷酸锂生产工艺研究及产业化难点剖析

2015-10-27侯红军

侯红军

(多氟多化工股份有限公司,河南焦作454006)

中国六氟磷酸锂生产工艺研究及产业化难点剖析

侯红军

(多氟多化工股份有限公司,河南焦作454006)

简要说明了六氟磷酸锂产品在中国的技术现状和研发历程。重点阐明了中国目前掌握的六氟磷酸锂生产工艺及其优缺点。剖析了中国六氟磷酸锂产品产业化的难点和关键技术,包括原材料选择、设备材质选择、安全生产和环境保护、生产成本控制要点等。将中国企业生产的六氟磷酸锂产品与行业标准、国外产品对比,来说明中国生产的六氟磷酸锂产品目前具有的品质优势。

六氟磷酸锂;生产工艺;产业化

六氟磷酸锂是被广泛应用在锂离子电池的导电锂盐,含有LiPF6的电解液基本能够满足锂离子电池对电解液的电导率和电化学稳定性等的要求。然而LiPF6制备工艺复杂,热稳定性差,遇水易分解,价格昂贵[1]。随着中国新能源产业和低碳经济的快速发展,锂离子电池及其相关材料也得到长足发展。尤其是关键材料六氟磷酸锂,不仅在生产工艺上取得了重大突破,还进行了配套设备结构及材料优化,拥有了多项具有自主知识产权的专利技术,数年间打破了美、日、韩等国外企业对六氟磷酸锂的技术封锁和市场垄断,使得六氟磷酸锂的吨产品价格从20世纪90年代的百万元迅速降至现在的十万元,中国市场占有率达到40%以上,产品质量可与国外产品相媲美。笔者结合国家知识产权和中国知网公开的67项专利技术和40余篇论文,分析总结了中国六氟磷酸锂生产工艺及产业化方面遇到的难点以及技术突破,以此推动中国新能源产业健康稳步发展。

1 生产工艺

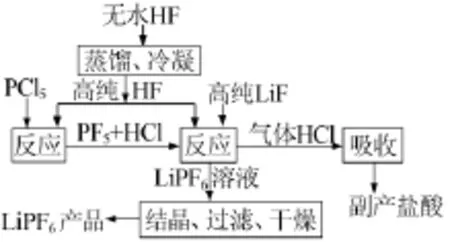

1.1气固反应法

自从美国科学家于1950年率先提出LiPF6合成方法以来,已出现多种制备LiPF6的方法并将LiPF6用于锂电池的电解质。六氟磷酸锂最初的制备工艺是气固反应法,即将LiF用无水HF处理形成多孔LiF,然后通入PF5气体与多孔LiF反应,从而得到LiPF6。经过多年摸索与优化,现主要采用氟化钙和五氧化二磷为原料干法制备五氟化磷气体,再将高纯纳米氟化锂与五氟化磷气体在加压条件下干法合成高纯六氟磷酸锂。工艺流程见图1[2]。

图1 气固反应法制备六氟磷酸锂工艺流程图

工艺优点:操作较为简单。工艺缺点:要求通入干燥惰性气体进行保护,设备密封要求严格,工业规模化生产难度大;反应只在固体表面进行,转化率低,最终产物中含有大量LiF,未进行分离纯化,得到的产品纯度偏低。

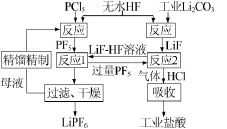

1.2氟化氢溶剂法

从中国公开的六氟磷酸锂生产工艺来看,氟化氢溶剂法占80%以上。从国内外产业化规模生产来看,氟化氢溶剂法是主要工艺。目前,国内外采用氟化氢溶剂法生产六氟磷酸锂工艺,根据工艺过程的不同主要有以森田化工(张家港)有限公司为主的氟化氢溶剂法(见图2)[3]和多氟多化工股份有限公司自主研发的氟化氢溶剂法(见图3)两种。

图2 森田化工氟化氢溶剂法制备六氟磷酸锂工艺流程图

图3 多氟多自主研发氟化氢溶剂法制备六氟磷酸锂工艺流程图

工艺优点:虽然都使用了腐蚀性介质氟化氢,但由于五氟化磷与氟化锂都易溶于氟化氢中,可以在液相中发生均相反应,使整个反应易于进行和控制。工艺缺点:结晶不易控制,残留在产品中的HF以配合物LiPF6·HF的形式存在于产品中,一般方法极难将HF质量分数降至1×10-5以下[4],产品纯度受影响较大;残留HF对电池材料有腐蚀,从而影响电池电性能;该工艺对设备材质及防腐措施以及生产的安全措施要求均高,加大了资金投入;该工艺为深冷工艺,能耗大,生产成本高。

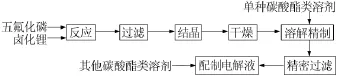

1.3有机溶剂法

有机溶剂法是采用制造锂离子电池电解液的有机溶剂如碳酸丙烯酯(PC)、碳酸甲乙酯(EMC)、碳酸二乙酯(DEC)、碳酸二甲酯(DMC)为溶剂,添加催化剂或增溶剂制备液态六氟磷酸锂;或将制备六氟磷酸锂所需原料溶解在溶解性和分散性比较好的有机溶剂中进行反应,此类有机溶剂可选择无水乙腈、碳酸酯类、乙二醇二甲醚、无水乙醚、吡啶、四氢呋喃中的一种或多种。前者以中海油天津化工研究设计院为代表,工艺流程见图4[5];后者以湖北诺邦化学有限公司为代表,工艺流程见图5[6]。

图4 中海油天津化工研究设计院六氟磷酸锂制备工艺流程图

图5 湖北诺邦化学有限公司六氟磷酸锂制备工艺流程图

工艺优点:避免了使用氟化氢,且反应中生成的LiPF6不断溶解在有机溶剂中,使得反应界面不断更新,所得电解液可直接用于锂离子电池。工艺缺点:原料固体在有机溶剂中溶解度很低,导致反应效率和产率都较低;反应原料会和有机溶剂如DEC、DMC等发生反应引起聚合、分解,很难获得高纯度产品,且此法只适合制备液体六氟磷酸锂。

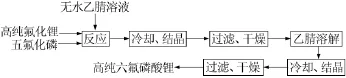

1.4离子交换法

离子交换法是指六氟磷酸盐离子置换法,是将六氟磷酸盐与含锂化合物在有机溶剂中发生离子交换反应得到LiPF6的方法,其反应模式为MPF6+ LiR=LiPF6+MR。美国专利详细报道了其中的一种方法,指出非锂碱金属、NH4+、有机胺的六氟磷酸盐与含锂的化合物在乙醚或乙腈中反应可得到LiPF6。中国珠海市赛纬电子材料有限公司以及中国海洋石油总公司等也完成了六氟磷酸盐与含锂化合物置换法制备六氟磷酸锂工艺研究,工艺流程见图6[7]。

图6 赛纬电子六氟磷酸锂制备工艺流程图

工艺优点:避免了使用PF5为原料,同时反应一步到位。工艺缺点:制得的LiPF6纯度不高,一般都含有未反应完的其他六氟磷酸盐;采用Na+、K+等强碱或NH4+有可能与有机溶剂发生副反应,生成锂离子电池不希望存在的醇,且成本高;LiPF6比较容易吸水,不安全,必须使用安全无水的溶剂。

除此之外,中国学者还围绕锂(Li)、氟(F)、磷(P)3元素,研究了采用不同的原材料制备六氟磷酸锂产品。其中根据锂来源不同有碳酸锂法、氯化锂法或氟化锂法等;根据磷来源不同有五氯化磷法、五氧化二磷法、固体磷法、五氟化磷法或磷酸法等;根据氟来源不同有无水氟化氢法、氟化盐法等。但是,经过实践检验和中试对比后发现,这些方法中只有氟化氢溶剂法易于工业化批量和规模生产,产品质量和生产成本与国外企业几乎无差异,具有较强的市场竞争力。

2 产业化难点及关键技术

作为锂离子电池的核心材料六氟磷酸锂,纯度是影响其性能的重要指标,因此对生产六氟磷酸锂的原材料氟化锂、氟化氢的纯度要求极高;生产工艺涉及高温和低温、无水无尘操作、高纯精制、高毒强腐蚀、环境污染等难题,生产条件苛刻、工艺难度极大,其产业化技术瓶颈阻碍着中国锂电池产业的健康发展。长期以来,中国学者将其作为研究的热点和重点,但一直未突破。直到2010年多氟多公司200t/a六氟磷酸锂量产成功,中国才结束了六氟磷酸锂产量为零的局面,打破了国外的技术封锁和市场垄断。紧接着,多氟多公司又用两年的时间,承担完成了国家863计划项目千吨级晶体六氟磷酸锂产业化研究和开发,使得六氟磷酸锂产品迅速国产化,且市场占有率呈几何性增长。笔者结合多氟多公司六氟磷酸锂产业化研究关键点和研发过程中遇到的难点,分析总结氟化氢溶剂法产业化实施方面的技术突破和创新。

1)原材料选择。六氟磷酸锂制备工艺中所有原料含有的金属组分或由设备受到腐蚀引入的金属组分会改变锂金属的电离势,缩短电池寿命,因此对用作电解质的六氟磷酸锂的纯度、湿含量、金属含量、游离酸含量等都进行了严格限制。六氟磷酸锂产品纯度和湿含量等主要取决于原材料无水氟化氢和氟化锂产品纯度。若选择在合成工艺中除去痕量杂质,其方法复杂且极为困难,成本也高。经多次实验验证,只有使用高纯度的氟化锂和无水氟化氢原料,六氟磷酸锂产品的质量才有保证。多氟多公司现采用的原料氟化锂和无水氟化氢均为自产,原料要求氟化锂产品控制单个金属杂质离子质量分数小于5× 10-6,单个非金属杂质离子质量分数小于2×10-5;无水氟化氢产品主含量质量分数达到99.995%以上,单个非金属杂质离子质量分数小于5×10-5。

2)设备材质选择。国外六氟磷酸锂生产设备材质主要为不锈钢,一方面可以避免制备过程中原料氢氟酸的渗透反应和腐蚀,另一方面可以加速反应过程中的传热,保证反应处于低温环境。中国六氟磷酸锂生产设备材质经多次试验摸索验证后,从SUS316拓宽至碳钢聚四氟乙烯衬里或哈氏合金或高镍合金,碳钢聚四氟乙烯衬里内衬厚度为0.5~10 mm。

3)安全生产和环境保护。六氟磷酸锂生产过程中存在腐蚀、泄露、污染等安全隐患,在产业化设计时要优先考虑设备安全运行,保证设备正常运转,杜绝事故发生。现在,中国企业主要通过4个方面加强安全生产,分别是设备自动化、建立预报警系统、设置紧急泄压装置、电器设计有备用电源(双回路供电)。在环境保护方面中国企业将六氟磷酸锂制备过程中副产的含氟、含HCl尾气用水吸收后制成质量分数为20%以上的盐酸溶液,用于制备氯化钙;原料氟化氢提纯后产生的废酸用碱吸收后生成可溶性的氟化物或直接引入传统氟化物的生产(如冰晶石)。

4)生产成本控制要点。欲使六氟磷酸锂生产成本降低,需要各学科之间交叉融合,还需要配套产业技术创新,也需要中国企业有严格的管理、完善的质量体系来确保。现在,六氟磷酸锂生产成本主要由直接材料成本、燃料动力成本和制造费用等构成。直接材料成本取决于原材料锂、磷化合物以及氟化氢,燃料动力成本主要取决于电,制造费用成本主要取决于折旧费和修理费。中国六氟磷酸锂生产成本基本控制在8万元/t,降低原材料成本受市场制约较大,可能性甚微,但是可通过提高元素利用率达到降低原材料成本的目的。降低燃料动力成本和制造费用,只有进行连续稳定生产和设备优化创新,提高现有装置产能,才可降低耗电、折旧和修理费用。

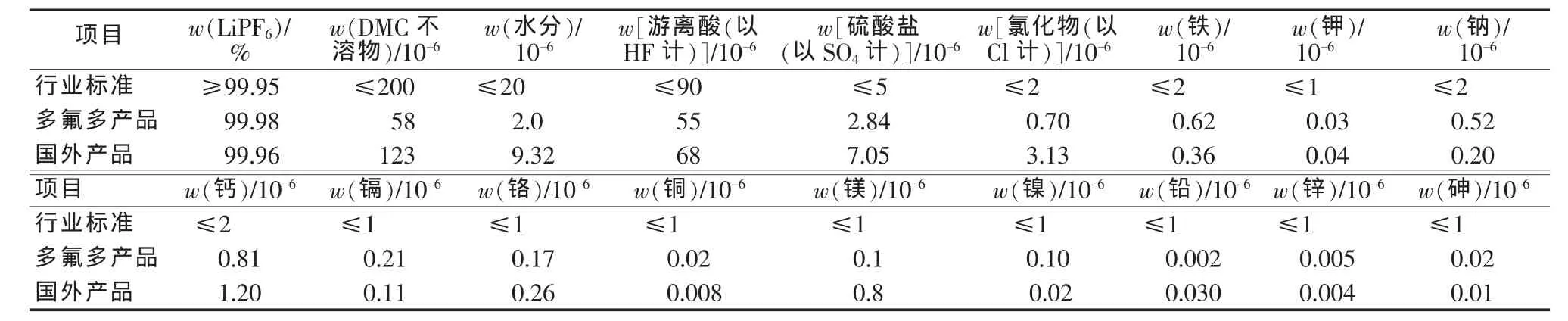

3 中国六氟磷酸锂产品质量与国外产品对比

现将中海油天津化工研究设计院和多氟多公司等起草的六氟磷酸锂行业标准(现行标准处于送审状态)、多氟多公司产品和国外某企业产品进行对比,见表1。从表1可以看出,不溶物、水分、游离酸、硫酸盐、氯化物等关键指标,中国企业生产的产品优于国外产品和行业标准;但在某些金属杂质离子方面,中国企业生产的产品略差于国外企业,这主要是因为中国现有的设备材质还不能配套满足现有的高端产品的生产,后期中国氟化工生产企业还需要结合设备材质厂家进行材质优化或升级换代。

表1 六氟磷酸锂行业标准、多氟多公司产品、国外某企业产品对比

4 小结

随着化石能源的逐渐枯竭和低碳经济的发展,新能源产业将引发行业爆炸式增长,六氟磷酸锂作为无可替代的新能源产业的重要和关键材料,中国企业在今后的发展中,一方面要结合国家政策避免产能的盲目扩张,另一方面要抓紧完善和优化现有生产工艺技术,降低生产成本,提升产品质量,为市场占有率的提高奠定基础,也为中国新能源产业的发展做好支撑。

[1]黄可龙,王兆翔,刘素琴,等.锂离子电池原理与关键技术[M].北京:化学工业出版社,2008:215.

[2]中南大学.高纯六氟磷酸锂的制备方法:中国,101195481A[P]. 2008-06-11.

[3]森田化工(张家港)有限公司.一种六氟磷酸锂的制备方法:中国,102009972A[P].2011-04-13.

[4]李凌云,张志业,陈欣.六氟磷酸锂的制备工艺新进展[J].化学工业与工程,2005,22(3):224-228.

[5]天津化工研究设计院.六氟磷酸锂的溶剂精制方法:中国,1884046A[P].2006-12-27.

[6]湖北诺邦化学有限公司.有机溶剂法制备高纯六氟磷酸锂:中国,103253646A[P].2013-08-21.

[7]珠海市赛纬电子材料有限公司.六氟磷酸锂的合成方法:中国,101712467A[P].2010-05-26.

联系方式:jsbzcb@dfdchem.com

Research on production technology of lithium hexafluorophosphate and analysis on difficulties of industrialization in China

Hou Hongjun

(Do-fluoride Chemical Co.,Ltd.,Jiaozuo 454006,China)

The present technical state and research history of lithium hexafluorophosphate products in China were briefly described.The mastered production processes of lithium hexafluorophosphate in China as well as advantages and disadvantages thereof were expounded.Then the difficulties and critical technologies,including the selection of raw materials,selection of equipment material,production safety and environmental protection,and production cost control points etc.of lithium hexafluorophosphate industrialization in China were analyzed.Through the comparison with the industry standard and foreign products,the advantages of China′s lithium hexafluorophosphate products in quality were pointed out.

lithium hexafluorophosphate;production process;industrialization

TQ131.11

A

1006-4990(2015)12-0009-03

2015-06-10

侯红军(1968—),男,本科,教授级高工,长期从事氟化工研究,或省、部级科技成果奖20余项,发表论文10余篇,获得国家授权专利80余项。