基于做功周期信号采集的往复压缩机故障诊断方法研究

2015-10-27权春锋王江萍

权春锋,王江萍,2

(1.陕西国防工业职业技术学院汽车工程系,陕西西安710300;2.西安石油大学机械工程学院,陕西西安710065)

基于做功周期信号采集的往复压缩机故障诊断方法研究

权春锋1,王江萍1,2

(1.陕西国防工业职业技术学院汽车工程系,陕西西安710300;2.西安石油大学机械工程学院,陕西西安710065)

根据DPC800系列往复压缩机基本结构和原理,实时监测压缩机运行周期的高频振动信号、超声波信号和缸体气体压力信号,对高频振动信号和超声波信号进行高频带通滤波和包络处理,通过波形图和压力曲线图来判断压缩机故障原因。

往复压缩机;高频振动信号;压力曲线;超声波;故障诊断

1 引言

往复压缩机是石油炼化生产流程中的重要设备,与其他类型压缩机相比,具有排气压力高、热效率高和排气压力比较稳定等优点。但由于其结构复杂、零部件繁多,发生故障后,故障诊断工作极其困难,往往很难找到故障源,故往复压缩机故障诊断技术的研究一直备受相关专家高度关注[1]。本文基于美国Cooper公司生产DPC-800系列往复压缩机组为诊断对象,利用压缩机每一个做功周期的气缸压力曲线、机器的振动信号和超声波波形对压缩机组进行实时诊断监控。在机组运转的情况下,监控机组实时运行参数,分析故障隐患,能给压缩机组维修保养提出建设性意见,确保天然气处理工艺流程平稳、安全、高效的运行。

2 Cooper整体式压缩机结构特点和工作原理

DPC-800系列整体式往复天然气压缩机组(见图1)由美国Cooper公司生产,发动机与压缩机共用一根曲轴且都处在一个底座(撬座)上[2]。活塞动力由四冲程燃气发动机提供,当曲轴转2圈(720°),动力活塞与压缩活塞在缸内各往复运动2次,分别完成吸气、压缩、做功、排气4个冲程所组成的2个工作循环。

DPC-800往复压缩机主要由动力端(发动机)、曲轴箱和压缩机端构成,图2所示为压缩机单缸做功简图。发动机通过燃气燃烧膨胀推动动力端活塞往复运动,活塞通过十字头与动力连杆相连,从而动力连杆带动曲轴旋转。压缩活塞通过压缩机端十字头与压缩连杆相连,而压缩连杆与曲轴连接,从而曲轴的旋转将推动压缩缸活塞做功[3]。

图1 DPC-800系列整体式往复天然气压缩机组

3 往复式天然气压缩机的故障诊断监测参数

3.1压力检测

往复式天然气压缩机做功状况的好坏一个重要表象就是气缸压力曲线是否稳定。通过监测,我们得到发动机缸内压力的变化曲线。然后参照厂家所给的技术参数如:点火提前角、缸径尺寸、进气门和排气门的位置等来判断气缸压力曲线是否正常,从而得到发动机的做功状况。例如:气缸压力曲线偏低,可能进气门堵塞、燃烧不充分、点火提前角过大等;气缸压力曲线偏高,可能排气门堵塞、发动机出现爆燃、点火提前角过小等[4]。

3.2振动信号监测

由图2可见,往复式天然气压缩机的主要运动机构是2对曲柄连杆和一根曲轴。在运行过程中,活塞和十字头做往复运动,曲轴做旋转运动,连杆既有旋转运动,又有往复运动。动力活塞承受燃烧膨胀的推力产生的往复惯性力,压缩活塞收到压缩气体的反作用力产生的惯性力,连杆将收到前者的往复惯性力和曲轴产生的旋转惯性力,这些惯性力的合成将会使压缩机组产生振动。当然除了这些机械运动部件产生的振动之外,在压缩端,进气门和排气门启闭将会冲击气门座,从而产生振动;发动机端燃气的进入、废气得排出的波动也会产生振动。选择合适的测试点和频段,可以得到清晰的振动信号。当机组发生故障时,如压缩端进、排气阀的破损、连杆螺栓松动、十字头滑道磨损、气缸内有杂物时,检测的振动信号就会存在差异,如相位、振幅、波形改变[5]。

目前,根据振动信号诊断压缩机故障主要是利用振动时域波形、振动频谱(FFT)和小波分析技术。时域波形分析是指如果往复压缩机组发生故障,故障激励源将会产生冲击信号,冲击信号会在检测波形中显示出来,但无法确定冲击信号对应的故障位置,故根据冲击信号判断故障类型存在很大困难。振动频谱分析是将检测到的振动时域波形通过快速傅里叶变换转换到频域,提供了一种便捷的、全频带分析工具。由于往复压缩机组振动激励源复杂,所以将产生非平稳的振动时域波形。在快速傅里叶变化中,不能非常具体的表现出频谱特性。小波分析可以说是频谱分析的改进方法,它可以对时域信号进行平移和缩放,并且可以选择自己所需频段,添加时频窗,但是实际中,工程师很难从分析结果中提取必要的诊断信息或者获得信息而不能正确判断故障的严重程度。

本研究在采集振动信号时,通过采集压缩机每一个完整做功周期的振动信号,以磁座安装的加速度传感器的共振频率范围5.6~44 kHz作为监测频带,即对时域振动信号进行带通滤波(5.6~44 kHz)之后,采用包络处理,根据包络信号的频率成分识别故障。因为检测信号频率较高,衰减快,相邻气缸干扰减小,并经过滤波和包络处理,所以测试信号指向性好,故障冲击信号能很好的解调出来。

3.3超声波检测

图2 DPC-800往复天然压缩机单缸做功示意图

超声波频率在20 kHz以上,产生条件有摩擦和紊流[6]。DPC-800系列往复天然气压缩机进、排气阀都是蘑菇阀。蘑菇阀进气或排气时,气体快速通过蘑菇孔时,会形成气体紊流现象,这样蘑菇阀的开启或关闭就会形成超声波信号。根据这一特性,我们可以通过测试蘑菇阀附近超声波信号来判断气阀故障,研究波形的振幅、相位、形状可以判断气阀的提前、延迟关闭与开启、阀垫和气缸垫泄漏、气阀泄漏、阀窝堵塞及气阀通道堵塞等故障。通过试验,使用RECIP-TRAP 9240监测仪,频率范围在36~44 kHz之间,信号稳定。

3.4监测仪器简介

RT9240往复机械诊断仪是美国Dynalco Controls公司生产的,它由RECIP-TRAP 9240监测硬件和RTwin9.1分析软件2部分组成[7]。RT9240往复式机械诊断仪器包括数据采集器、振动加速度传感器、缸压传感器、气阀超声波传感器和温度传感器等组成。采集器上有4个通道,可以连接传感器和附属配件等,Rtwin9.1分析软件主要对监测信号进行数字滤波、包络处理、相关分析等。通过RT9240往复式诊断仪可以直观、准确的、实时的判断故障类型,从而排除隐患。

4 压缩机组工况实时监测与故障诊断

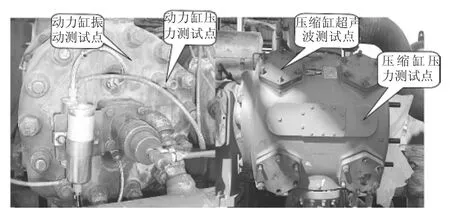

4.1测试点的选择

在发动机端:由于缸体上有冷却水道、注油管线等会对振动信号有干扰,所以振动测试点选择在缸盖表面火花塞附近,用磁力吸座连接。在火花塞附近钻螺纹孔用于安装压力传感器转接头,在故障监测前为丝堵封堵,当需要检测时,连接压力传感器接头和数据采集器,通过数据采集器可以得到缸内压力信号。

在压缩机端:由于活塞往复运动一次,压缩活塞前后各做功一次,所以压力传感器在靠近缸头端和靠近曲轴端都分别安装,安装的方式和动力端一样,正常运转时用丝堵封堵。当需要检测时,连接压力传感器和数据采集器,可获得气缸内压力信号。进气阀和排气阀的振动,使用超声波检测,故测试点选择在阀盖上,监测点位置选择见图3。

为完成压缩机每一个做功周期内状态参数准确的测量和性能分析,所有测试均以飞轮标记的键相传感器作为触发,采集数据均处理为相对于曲轴转角的信号。

4.2现场诊断案例分析

本次监测针对美国Cooper公司产DPC800系列往复式压缩机组。3个动力缸,每个缸盖上分别采集振动信号、超声波信号和缸体压力曲线。3个压缩缸、即2个一级压缩缸和一个2级压缩缸,每个缸体的分别采集超声波信号和缸体内压力。

图3 发动机端和压缩机端监测点

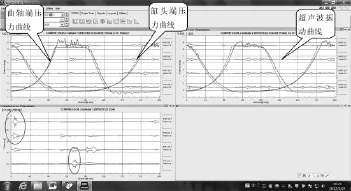

(1)动力缸气阀故障。图4所示为2011年5月对2#燃气压缩机发动机进行状态检测的结果。图中包含4个动力缸的压力信号、高频振动信号和超声波曲线,标出了进排气门、燃气阀的开启、关闭相位角度。

从图上可以看出4个动力缸燃烧开始角度分别为5°、-2°、2°、0°;峰值燃烧压力角分别为22°、21°、22°、21°;动力缸的排气温度分别为395℃、395℃、403℃、397℃;各缸排气温度偏高(正常温度一般在370℃左右),1#缸燃烧角度为5°(正常为0°),除1#动力缸燃烧开始角度过迟外,其余基本正常,峰值燃烧压力角度也在范围之内。各缸指示功率分别为116 kW、135 kW、133 kW、130 kW;1#缸指示功率相对偏小,说明注气阀开度较小、压力不足,2#、3#缸指示功率相对偏大,说明注气阀开度大导致压力偏高。从2#和3#缸压力曲线可以看出,压力异常,缸内未达到相应的压力,说明存在软点火和死缸现象。4#缸在进气阀和排气阀都出现振幅过高,说明空气阀或者进气孔存在故障隐患。

考虑生产运行和工艺要求,直至在2011年11月,对2#燃气压缩机组进行第2次保养。拆卸下缸体,发现4#动力缸缸体在空气吸入通道和排气通道内积炭严重,阻碍空气的吸入,导致空气和燃气混合比例失衡,燃气多,空气少,导致爆燃、敲缸和排气温度高的主要原因。

(2)压缩机端活塞裂纹。2011年5月,对2#燃气压缩机压缩端进行状态检测,获得图5所示进排气阀处超声波信号和缸体内压力曲线。

压缩机3#缸(二级压缩缸)曲轴端2个排气阀开启时刻振动幅值偏大,缸头端吸气阀开启与关闭时刻振动幅值偏大,十字头对应活塞杆受力反向位置的冲击振幅一直偏大,预示3#缸存在严重故障。

图4 发动机端振动和压力检测图

图5 压缩机端超声波信号和压力曲线

在2011年11月对2#燃气压缩机进行二次保养时,拆卸3个缸体内活塞,发现3#压缩缸活塞表面出现明显的裂纹。

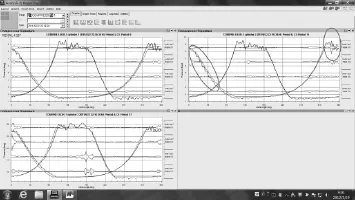

(3)动力端燃气阀开度异常。2011年6月对1#压缩机组发动机端4个动力缸分别提取高频振动信号、超声波信号和缸体压力曲线,如图6所示。

检测结果:发动机各缸平均有效压力分别为4.11 bar、4.18 bar、4.48 bar、4.19 bar;指示功率分别为117 kW、120 kW、130 kW、120 kW;燃烧开始角度分别为6°、3°、-1°、0°;峰值燃烧压力角度分别为26°、25°、20°、24°。从1#缸压力曲线上反映出死缸和软点火循环较多,平均有效压力偏低,燃烧开始角度滞后。主要原因:燃气调整过稀,火焰不能有效传播。

图6 发动机端振动信号和压力曲线异常

根据检测结果,现场技术人员及时调整燃气阀开度。将1#缸注气阀开度调大,同时减少3#缸注气阀开度。将4个动力缸注气阀开度调平衡后,又进行现场状态监测,发现各缸平均有效压力、指示功率和燃烧开始角度都相互平衡,机组带载荷能力加强,无异响等现象。

(4)压缩机端气阀故障。图7为2011年6月使用超声波信号、高频振动信号和缸体压力信号对压缩机端进排气阀进行监测的结果。比较图7中3个缸的对应压力曲线和超声波曲线,可以看出:2#曲轴端压力曲线呈现锯齿状,而且压力曲线不平稳。从超声波曲线上可以看出相位在360°左右时,振幅异常较大。打开排气阀盖后,发现排气阀中有一个蘑菇阀片被气流打为两半,而造成排气阀漏气严重。

图7 压缩机端超声波振动信号和压力曲线图

5 结论

首先,研究美国Cooper公司DPC-800系列往复压缩机组的工作原理,分析曲轴转角与点火正时、空气阀、燃气阀、排气阀相位之间的对应关系等。然后,在发动机端,结合缸压测试曲线、高频测试振动信号、超声波信号分析发动机点火故障类型,如点火提前角过大,空气阀堵塞、燃烧室积炭严重等;在压缩机端,基于超声波测试信号和缸压测试信号,分析压缩缸故障,如蘑菇阀故障、活塞间隙是否合适、十字头滑道磨损等;通过现参考文献:

场实际测试验证,整周期高频振动信号可以准确的诊断往复压缩机组故障源,设备管理与维修实现了在线检测和适情维修,做到故障先期发现,及时消除。根据设备检测状况,适时调整设备二级保养周期,大大降低员工劳动强度和维修成本费用,是往复压缩机故障诊断技术的重要手段。

[1]王江萍.机械设备故障诊断技术及应用[M].西安:西北工业大学出版社,2001.

[2]Cooper Energy Services.Operation Maintenance Parts Composite Manual DPC-800 Compressor[M].Contract No. 9822.Serial No.84489.

[3]Paul C.lon,Compressor Handbook[M].2001.

[4]朱荣乾,张庆龙.往复压缩机典型故障特征分析与诊断实例[J].压缩机技术,2010,(1),46-48.

[5]程明.基于振动测试的往复式压缩机的故障诊断[J].现代机械,2010,(6),89-90.

[6]周健成.超声波检测技术在设备故障诊断中的应用[J].检测技术,2009,48(7),48-49.

[7]Dynalco Corp of America.RT9240往复压缩机分析系统用户手册[K].2001.

Research on Fault Diagnosis Method for Reciprocating Compressors Based on Whole Cycle Acting Signal Collection

QUAN Chun-feng1,WANG Jiang-ping1,2

(1.School of Automobile Engineering,Shanxi Institute of Technology,Xi′an 710300,China;2.School of Mechanical Engineering,Xi′an Shiyou University,Xi′an 710065,China)

On the basis of the basic structure and principle of DPC800 series reciprocating compressors,high frequency vibration signal and cylinder pressure curve with ultrasonic in very whole cycle can be real-time monitored.Then,through filtering and enveloping high frequency vibration signal and ultrasonic vibration signal,the causes of malfunction by waveform and pressure curve could be determined.

reciprocating compressor;high frequency vibration signal;pressure curve;ultrasonic;fault diagnosis

TH457

B

1006-2971(2015)04-0017-05

权春锋(1986-),男,硕士研究生,毕业于西安石油大学,研究方向为机械故障诊断。E-mail:chunfeng0505@126.com

2015-01-08