溶剂吸收法油气回收设施在装车系统中的应用

2015-10-25杨海宏

杨海宏

(中国石油广西石化公司储运一部,广西 钦州 535008)

油品储运的损耗分为大呼吸损耗和小呼吸损耗2 种方式。油品在调合生产﹑产品储存﹑成品运输等各个环节中都会伴随着大﹑小呼吸损耗。小呼吸损耗,主要是由于昼夜﹑环境温度改变,直接导致油罐内气体空间温度发生改变,从而造成的挥发损耗,这部分损耗主要由自然环境因素引起,故不可避免。另外小呼吸损耗与油罐的结构形式﹑罐容量﹑所储存油品自身的特性等因素也有一定关系。大呼吸损耗,主要是由于油罐内油品的收付作业﹑收付速度而引起的损耗,这部分损耗是随着油品的输转或移动而产生。不论是大呼吸损耗还是小呼吸损耗,都会在健康﹑环境﹑安全﹑质量等方面带来多种危害。油品储存的自然环境和油品的自身性质无法改变,但我们可以通过提高油品收付作业效率﹑控制油品收付作业的速度来减少大呼吸损耗量。油品装车系统作业时,我们可以通过回收﹑处理油品在收付移动中挥发的油气,从而达到减少油品在收付移动中产生的大呼吸损耗。

1 油气回收技术

在国外,从20 世纪60 年代起,石油行业就开始研究油气回收技术,并将这种技术作为降低油品蒸发损耗的措施进行推广。在我国,从20 世纪80 年代起,国家相关部门就开始组织行业内进行这方面的研究与开发,同时引进油气回收技术上的各种设备[1]。目前实现了油气回收且保证一定回收率的方法主要有活性炭吸附法﹑有机溶剂吸收法(常压常温法和常压低温法)﹑直接冷凝法和膜技术分离法[2]。

活性炭吸附法是采用活性炭或者其他高效吸附剂,通过分离油气中的挥发性烃类等有机物气体与空气,并使用吸收剂吸收烃类等有机物气体的油气回收方法[3]。有机溶剂吸收法主要分为常压常温和常压低温2 种方法[4],常压常温法是利用各种不同油气在吸收剂中溶解度的不同,来实现油气与空气的分离,再利用烃类物质吸收油气,在真空状态下解吸出的油气被贫油吸收,转化为富油,达到回收油气的目的。常压低温法是利用冷冻机将吸收液冷却至低温(-30℃以下)后,在吸收塔内对油气进行喷淋﹑吸收的一种方法。直接冷凝法是通过物理反应,直接将油气在低温状态下凝结成液体回收,或者在高压状态下凝结成液体并回收的一种方法。膜技术分离法是利用烃类等有机物气体与空气在膜内具有不同的扩散特性,来实现油气分离的一种方法,这种扩散特性就是我们讲的渗透速率。

以上介绍的这4 种油气回收方法各有优缺点。活性炭吸附法技术成熟﹑成本低,但是对活性炭的使用寿命﹑安全使用要求较高,运行成本较高,特别是活性炭的吸附能力直接影响了油气回收率,如果回收的油气中含有固体颗粒,还必须增加固体颗粒预处理设施。

有机溶剂吸收法中常压低温法有较高的油气回收率,但需要使用耐低温钢材以及添加制冷设备,前期资金投入量较大。常压常温法回收油气效果明显,但最后环节需要贫油吸收油气,产生的富油较难处理,故常压常温法油气回收有一定的使用局限性。

直接冷凝法回收的油气最纯净,但需要在低温下才能有很高的回收率,回收过程能耗较高,且需要使用耐低温材料,对低浓度油气回收效果不明显。

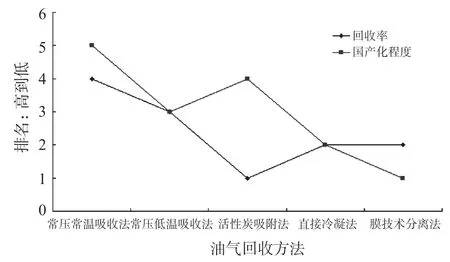

膜技术分离法油气回收适用范围广,流程简易,且操作非常简单,但对高分子膜材料要求很高,对高分子膜材料的研究投入较大,设备投入资金较大[5],国产化程度不高。这几种油气回收技术的回收率及国产化程度排名见图1。

图1 4 种油气回收法回收率及国产化程度比较

2 溶剂吸收法工艺特点

有机溶剂吸收法油气回收有常压常温吸收法和常压低温吸收法2 种方法。本文主要介绍常压常温溶剂吸收法油气回收设施在装车系统中的应用。

常压常温溶剂吸收法工艺是利用油气中的空气和纯油气在常温﹑常压下在专用吸收剂中溶解度不同的特性,利用专用吸收剂吸收油气中的纯油气,实现油气中纯油气与空气的分离;然后将吸收纯油气的专用吸收剂输送到真空条件下,使纯油气从吸收剂中解吸出来,实现纯油气与吸收剂的分离以及专用吸收剂的再生;通过贫油将解吸出来的纯油气吸收,从而达到油气转化为富油的目的。

该方法在常压常温下进行,对操作环境没有特殊要求,整个工艺过程简单,便于操作,设计可操作空间大,可以回收各种混合油气。

3 溶剂吸收法工艺在装车系统中的应用

溶剂吸收法油气回收工艺常见于炼厂铁路及公路装车系统,是与火车大鹤管﹑汽车小鹤管相互配套的环保节能设施,以密闭装车条件下产生的油气为原料,对装车油气进行回收的环保生产装置。按照Q/SH 0117-2007,油气回收系统工程技术导则的要求,炼油厂罐区的油气回收处理设施靠近装车站区域布置。

当密闭装车作业开始后,装车作业产生的油气利用装车过程中槽车内产生的微正压,经槽车密闭系统及油气管线进入吸收塔的底部,再经塔内填料向吸收塔的顶部流动。此时将真空解吸塔中的油气回收专用吸收剂,通过循环泵输送到吸收塔顶部,专用吸收剂依靠自身重力从塔顶流向塔底部,并在填料层内与流经吸收塔的装车油气逆向接触,装车油气中的纯油气被专用吸收剂吸收,并随吸收剂流向吸收塔底部(吸收塔塔底液位控制在30%~60%之间);流动到吸收塔顶部的装车油气中的绝大部分轻烃组分已被吸收剂吸收,剩余的尾气经吸收塔顶部的阻火器排放到大气中,此过程实现了装车油气中的空气与纯油气的分离。

由于吸收塔内部压力为微正压,而真空解吸塔内部的绝对压力为3~4kPa,流动到吸收塔底部的吸收剂,在压差的作用下,由溶剂泵通过相应管线由吸收塔底部进入到真空解吸塔中,由于此时真空解吸塔为高真空状态,被吸收剂吸收的油气解吸与吸收剂脱离,生成为气态的纯油气(真空解吸塔液位最好控制在10%~50%之间)。此过程实现了油气与吸收剂的解吸分离及吸收剂的再生。

真空解吸塔中解吸的纯油气,经真空机组输送到再吸收塔底部,进入再吸收塔的油气由塔底流向塔顶部,通过贫油泵将贫油输送到再吸收塔的顶部,贫油在塔内依靠重力流向塔底部,当流经塔内填料层时,与流经此处的油气逆向接触,油气被贫油吸收变成富油,并流向塔的底部,最后由富油泵输送至储罐中,此过程实现了将纯油气转化为富油(再吸收塔的塔底富油液位保持在30%~60%之间)。

真空解吸的纯净油气,在再吸收塔内大部分液化成富油被回收,有少量未被吸收的纯油气到达再吸收塔的顶部,并从再吸收塔的顶部,经相应管线返回到吸收塔的底部,再次被吸收剂吸收。

4 溶剂吸收法工艺原则流程图

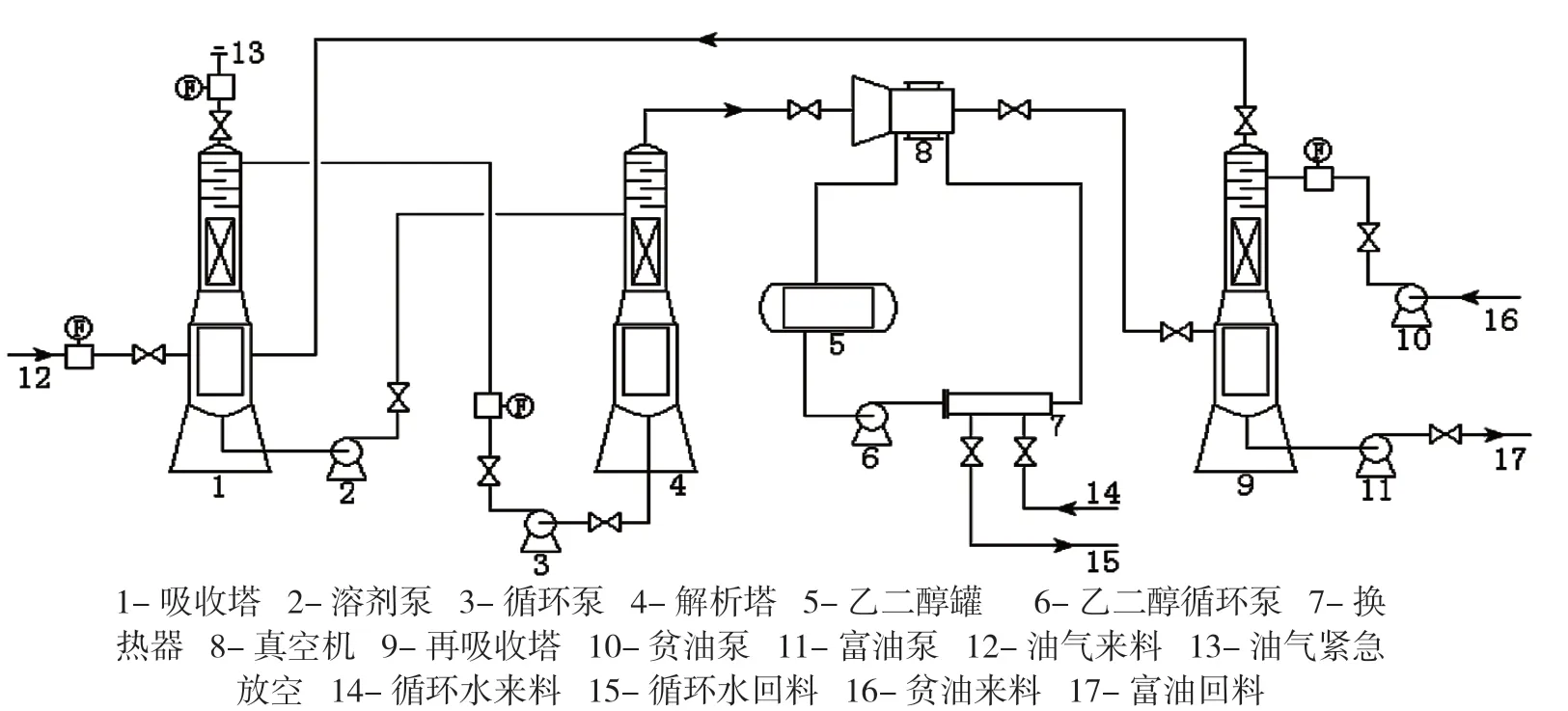

常压常温溶剂吸收法油气回收装置,整个工艺过程实现了吸收剂吸收—纯油气与空气分离—纯油气与吸收剂解吸分离﹑吸收剂解吸再生—纯油气吸收转化,最终达到油气回收的目的,即吸收→分离→解析→转化→回收的过程[6]。

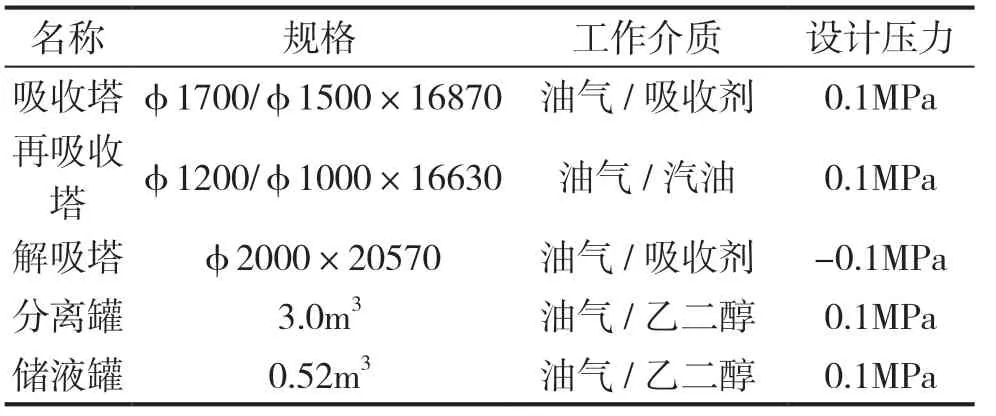

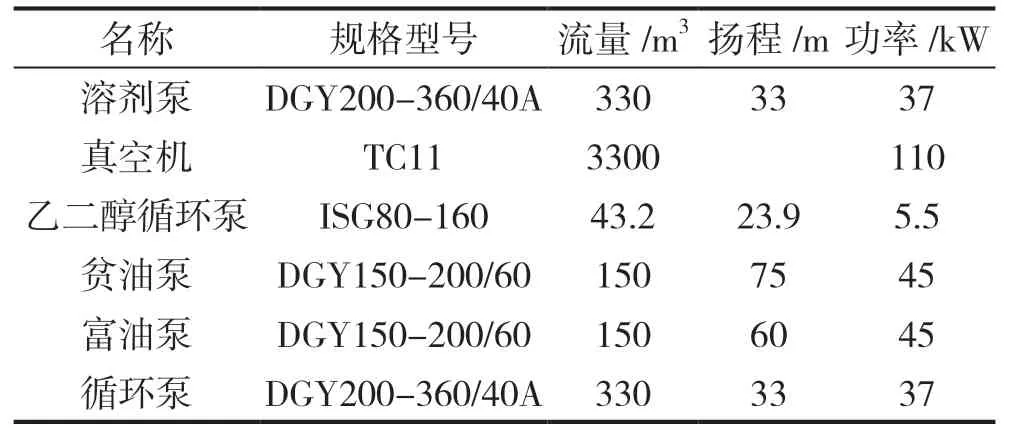

常压常温溶剂吸收法油气回收装置具体原则流程图见图2,装置主要设备见表1 和表2。

图2 溶剂吸收法油气回收原则流程图

表 1 装置主要塔器设备

表 2 装置主要机泵设备

5 溶剂吸收法油气回收实际使用效果

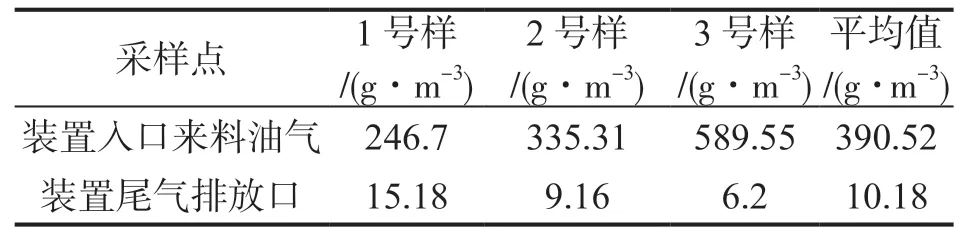

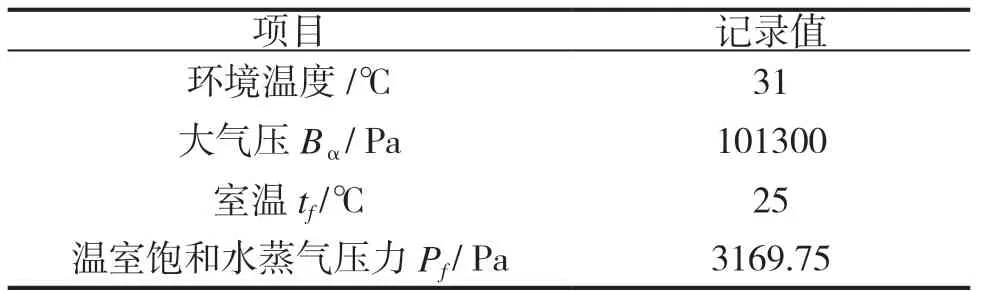

下面对该常压常温溶剂吸收法油气回收装置在装车过程中油气回收效果做具体测试。在溶剂吸收法油气回收装置运行时,对装车系统来料油气及排放尾气进行采样,测得的3 组油气浓度数据见表3,采样及分析期间环境参数见表4。

表 3 装置进、出口油气浓度表

表 4 环境参数表

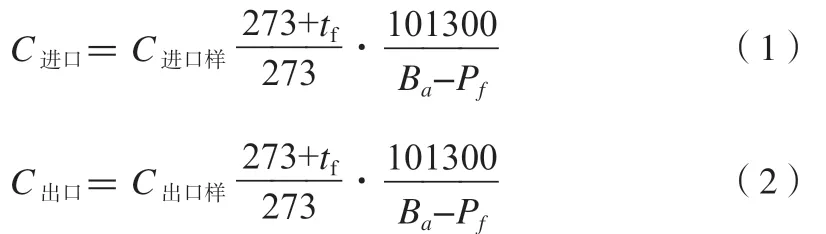

用公式(1)﹑(2)将该吸收法油气回收装置进﹑出口气体样的非甲烷总烃质量平均浓度转换为干排气油气平均浓度[7],

式中:C进口样为进口气体样油气质量平均浓度;C出口样—出口气体样油气质量平均浓度;Bα,tf,Pf见表4。

计算得:C进口=440.05g·m-3,C出口样=11.47g·m-3。

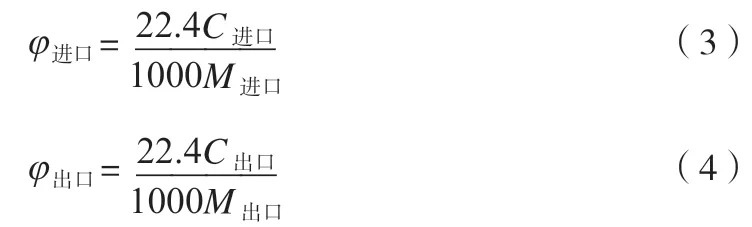

用公式(3)﹑(4)将干排气进口与出口油气质量平均浓度转换为体积分数。

式中:φ进口为标态下干排气中进口油气体积分数;φ出口为标态下干排气中出口油气体积分数;22.4为标态下摩尔数和体积量的转换系数,L·mol-1;M进口为干排气中进口油气的平均分子量,取65;M出口为干排气中出口油气的平均分子量,取45。

计算得:φ进口=0.1516,φ出口=0.0057。

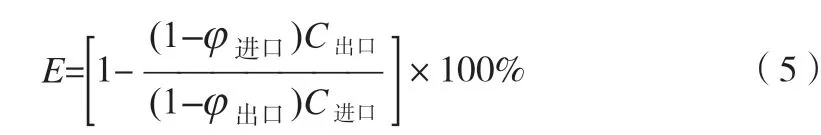

该溶剂吸收法油气回收装置处理效率的计算公式为:

式中:E 为油气回收处理效率。

计算得:E=97.78%。

所以,常压常温溶剂吸收法油气回收工艺在装车系统中油气回收处理效率能达到97.78%,满足GB 20950-2007,储油库大气污染物排放标准中要求:尾气中非甲烷总烃含量≤25g·m-3,油气回收处理率≥95%的指标。

6 溶剂吸收法油气回收经济效益分析

对该常压常温溶剂吸收法油气回收装置在装车过程中油气回收的经济效益做简单分析,按照目前公司实际生产情况测算,油品装车量达900m3·h-1,油品在装车作业期间有0.1%装车损耗率[8],装置97.78%回收率,年运行2000h。

该吸收法油气回收工艺回收油气年价值估算:

年回收油气量= 900×2000×0.659×0.1%×97.78%= 1159.86t·a-1

年回收油气的经济价值=1159.86×5500=6379264 元

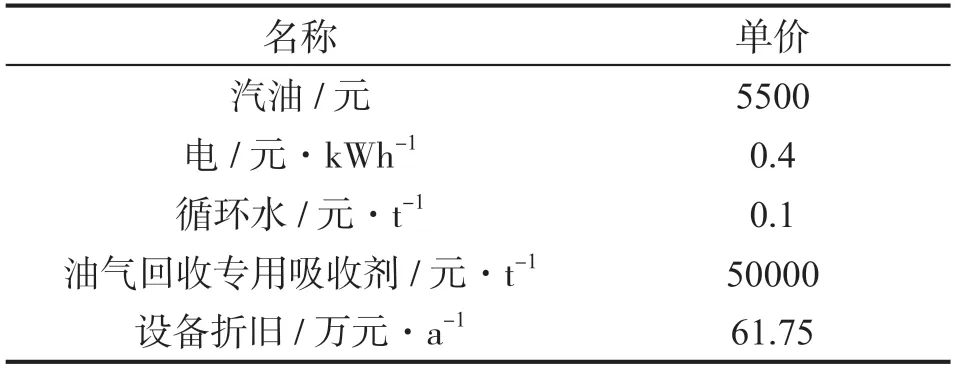

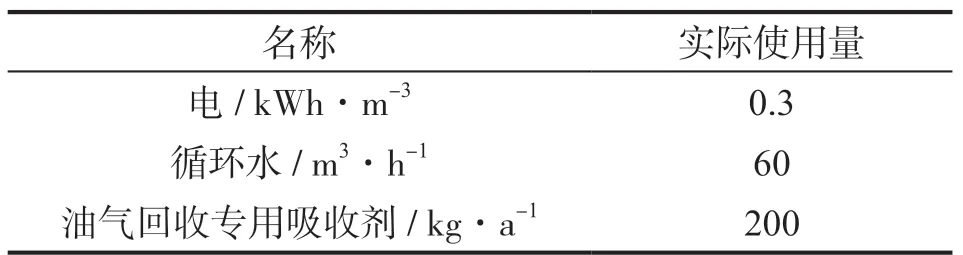

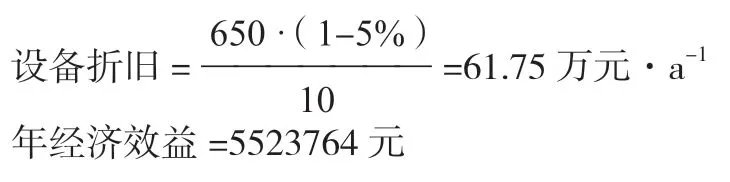

常压常温溶剂吸收法油气回收装置生产运行期间,主要消耗循环冷却水﹑电,另外还需要考虑专用吸收剂损耗,设备折旧(设备按10 年净残值5%计算运行成本单价表见表5,运行成本消耗表见表6。

表 5 成本单价表

表 6 成本消耗表

循环水年耗=60×2000×0.1=12000 元

电能年耗=900×2000×0.3×0.4=216000 元

专用吸收剂年耗=50×200=10000 元

所以,按照目前装车生产量及运行时间,除去运行消耗及设备折旧,该套溶剂吸收法油气回收装置在装车生产作业中年回收油气效益可达552 万元,有较好的回收效益。

7 结语

1)有机溶剂常压常温吸收法油气回收前期投入少,系统技术成熟,油气回收处理率高,设备可实现全国产化,与其他3 种油气回收方法比较有较高的综合性能,可作为首选推广技术。

2)该方法需要处理吸收纯油气后的富油,所以该方法尤其适用于炼油企业。

3)整个油气回收工艺过程可以实现远程一键启动及连锁反应,在有装车作业时实现远程启动,装车作业结束后可连锁停车,可以大大降低人工劳动强度及人工成本,其实际运行效果比较明显。

[1] 黄维秋,钟泰.油气回收技术分析与比较[J].化学工程,2005(5):56-59.

[2] 李巨峰,陈义龙,李斌莲,等.油气回收技术发展现状及其在我国的应用前景[J].油气田环境保护,2006(1):1-3.

[3] 张建伟,王惠勤,何龙辉,等.GB 50759-2012 油品装载系统油气回收设施设计规范[M].北京:中国计划出版社,2012.

[4] 高君.油气回收技术浅析[J].化工科技市场,2008(5):22-25.

[5] 李荣强,刘国荣,周季乾,等.油气回收技术的研究现状[J].过滤与分离,2009(3):45-48.

[6] 赵书华,黄维秋,徐燕平,等.常温常压吸收法油气回收装置的开发与应用[J].江苏工业学院学报,2006(4):8-10.

[7] GB 20950-2007,储油库大气污染物排放标准[S].

[8] GB 11085-1989,散装液态石油产品损耗[S].