基于正交优化的ABS卡扣平板装配工艺指标分析

2015-10-25林权

林 权

(武夷学院机电工程学院,福建武夷山354300)

基于正交优化的ABS卡扣平板装配工艺指标分析

林 权

(武夷学院机电工程学院,福建武夷山354300)

应用正交试验法,结合Autodesk Moldflow模流分析软件,分别对3种不同进料方案的ABS注塑件进行数值模拟分析,探讨注塑成型工艺条件对制品装配指标——翘曲变形量与体积收缩率的影响。通过系统的实验得到了最佳的工艺参数组合,即塑料温度为210℃、充填时间为0.5 s、保压时间为7 s、冷却时间为10 s、开模时间为1.5 s、注射压力为105 MPa和保压压力为注射压力的60%。

薄壁塑件;翘曲变形;体积收缩率;工艺参数;正交试验;Moldflow

注射成型是塑料加工最重要的技术之一。依靠注塑模具不仅可以大批量复制生产,而且成品尺寸精度高,大多数产品不需二次加工,节省了大量的时间和人力成本[1]。现代塑料制品设计越来越精巧化,薄壳的设计也越来越多,而薄件塑料产品生产过程需要较大的注射压力,产品容易发生变形翘曲,尤其是薄件平板类塑料制品[2-3]。

本文以卡扣塑料平板为例,应用正交试验法,结合Autodesk Moldflow模流分析软件,对3种不同成型工艺方案的ABS注塑件进行数值模拟分析,通过系统有序实验,探讨浇注系统建构模式与注塑成型工艺条件对制品装配指标——翘曲变形量与体积收缩率的影响,进而获得最佳工艺参数组合。

1 创建模型与材料选择

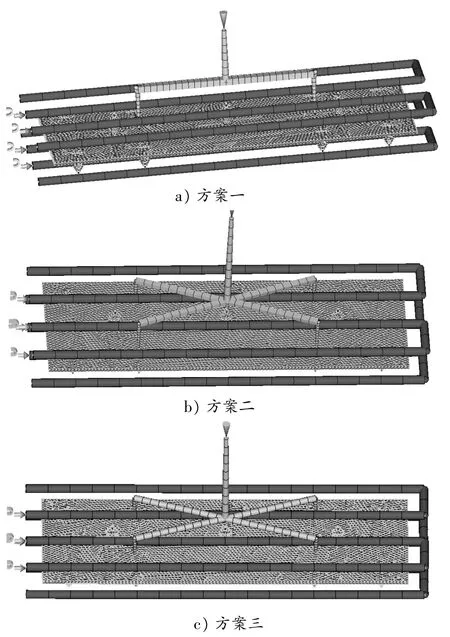

应用Solidworks创建制品的3D模型,再导入MPI(Moldflow Plastics Insight),通过网格划分与修改、材料选择、浇道系统设计和创建冷却系统,建立3种不同卡扣塑料平板成型工艺方案的有限元分析模型,如图1所示。图中制品外观尺寸为长260 mm、宽104 mm、平均厚度约2.0 mm,在制品上表面中心线上均布着三个卡扣。在下表面的四角左右对称均布着四个卡扣。卡扣塑料平板为装配件,平板的几何形状尺寸尤为重要,注射成型中顶出体积收缩率与翘曲变形量是评定制品是否合格的重要指标。图1中方案一为两点进料,方案二与方案三为四点进料;方案二采用的是矩形分流道,分流道顶部宽度为5 mm,底部宽度为4 mm,高度为4 mm,点浇口形状为椎体,始端直径为2 mm,锥体角度为2°;方案三采用圆形分流道,分流道直径为6 mm,冷却系统结构设计与方案二类似。

图1 卡扣塑料平板有限元分析模型

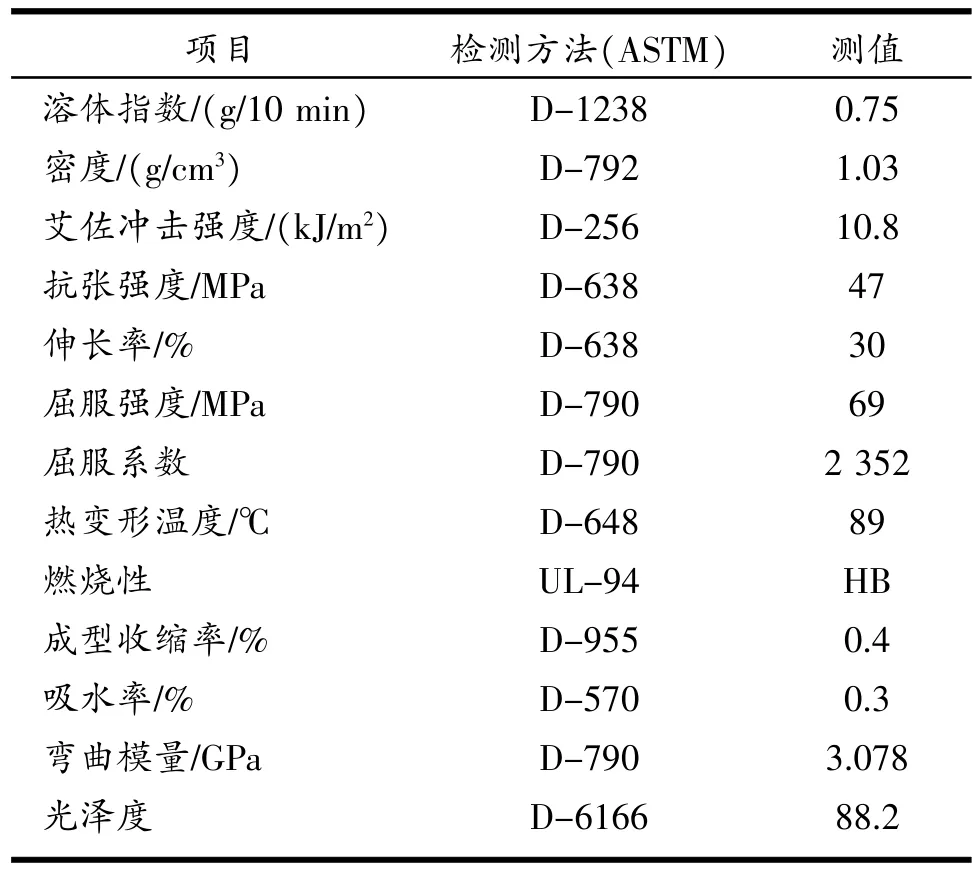

实验材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),奇美公司生产的牌号为一般注塑级Polylac PA-757,材料呈浅象牙色,外形为粒状或珠状,210℃即可达到材料的熔融温度,250℃即可达到材料的降解温度。ABS树脂以其冲击强度较高、力学性能优越等特点,在工程塑料市场上占有较大的比重,因而在建材工业、机械制造、电气电子仪表等领域得到了广泛应用。推荐塑料温度为210~250℃,模具温度为50~80℃。在此使用模具温度为80℃,注射压力为80~150 MPa,由于保压时间相对较短,保压压力可取注射压力的50%~80%。该原料具体材料特性见表1。

表1 丙烯腈-丁二烯-苯乙烯共聚物(ABS)材料性质

2 正交试验设计

2.1 选定质量特性

本实验的目的就是为了探讨不同浇注系统建构模式以及注塑成型工艺条件对制品几何形状精度的影响,在此以翘曲变形量与顶出体积收缩率为质量特性,进行多目标优化[4-6]。

2.2 选定控制因子与水平

因子又称为自变量,也就是在成型过程中会影响质量特性的参数,在此选定控制因子为:塑料温度、充填时间、保压时间、冷却时间、开模时间、注射压力和保压压力。除了塑料温度取2个水平,其他分别赋予3个水平,控制因子水平如表2所示。相关参数由实际现场依照经验法则测试而定,搭配不同级距产生3组参数来进行计算机数值模拟,其工艺参数可以根据实际需求进行合理选择。

表2 ABS控制因子水平

2.3 挑选正交表及实验

选定7个控制因子和3个水平,且不考虑交互作用,采用正交试验法所推荐的L18(21×37)表,根据表2所设计出的实验数据见表3,正交试验结果见表4。

表3 ABS成型实验数据表

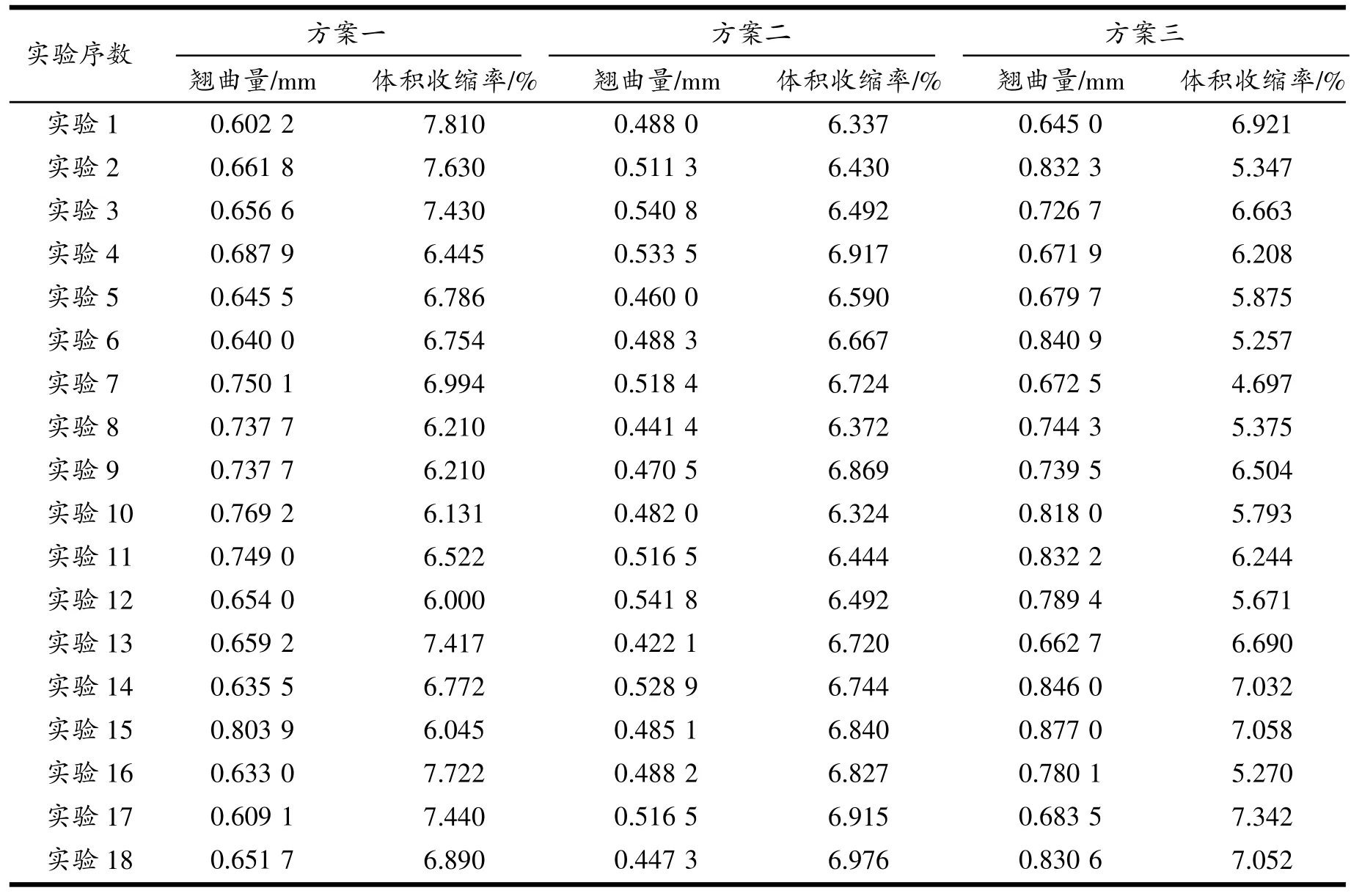

表4 正交试验结果

从表4可以看出,方案一的最小翘曲量为0.6022mm,最大翘曲量为0.803 9 mm,翘曲变形范围约为0.2 mm,顶出体积收缩率最小为6.000%、最大为7.810%,体积收缩率的变动范围约为1.81%,该方案最大的特点是翘曲变形量较小的实验组体积收缩率比较大,成型工艺条件对质量特性影响较明显。方案二的最小翘曲量为0.422 1 mm,最大翘曲量为0.540 8 mm,翘曲变形范围小于0.12 mm,顶出体积收缩率最小为6.324%、最大为6.976%,体积收缩率的变动范围也较小,约为0.6%,该方案最大的特点是翘曲变形量与体积收缩率波动范围都较小,成型工艺条件对质量特性影响不明显,当翘曲量为0.422 1 mm时,顶出体积收缩率为6.720%,与最小收缩率相差不到0.4%。方案三的有限元结构与方案二类似,只有分流道设计的形状与尺寸稍有不同,但是方案三的翘曲量比方案二稍大,最小翘曲量为0.645 0 mm,最大翘曲量为0.877 0 mm,翘曲变形范围约为0.33 mm,而顶出体积收缩率最小值为4.697%、最大值为7.058%,体积收缩率平均值比方案一和方案二小。

为了获得较高装配质量的卡扣塑料平板,综合考虑翘曲变形量与体积收缩率,在此选取方案二中实验8作为最优组合。该组翘曲变形量为0.441 4 mm,变形量达到了最小值,顶出体积收缩率为6.372%,也比较理想,可以满足制品的生产技术要求。图2为最优组合条件下卡扣塑料平板翘曲变形云图,图3为最优组合条件下卡扣塑料平板顶出体积收缩率分布云图。

图2 卡扣塑料平板翘曲变形云图(放大20倍)

从图2中可以看出,制品发生翘曲比较严重的地方分布在平板的左上角与右下角边缘处,变形量达到0.4 mm,卡扣变形位置不同变形量也不同,面板上方中间位置卡扣几乎没有翘曲变形,面板上方两侧的卡扣变形量为0.24 mm左右,主要是向着制品中心方向卷曲变形,面板下方左右对称各布置四个卡扣,靠边缘的卡扣变形量最大,达到0.32 mm,靠中心的卡扣变形量不到0.2 mm,它们都朝着制品的中心点背向翘曲变形,但是幅度不大,还是符合技术要求的。

图3 卡扣塑料平板顶出体积收缩率云图

图3中用等值线表示制品的收缩率,从等值线的数值可以看出,收缩率的分布特征是以四个点浇口位置为中心慢慢向外展开,在浇口位置附近的收缩率最小,约为1.7%,最大的收缩率位于制品的边缘与制品的中心,分别约为2.9%与2.5%。从等值线形状可以获知,制品的收缩率分布均匀,靠近浇口的卡扣收缩率比较小,约为1.8%,其余约为3.0%。总之,塑料卡扣平板的翘曲变形量与顶出体积收缩率,无论是大小还是分布特征都能满足产品的技术要求。

3 结语

本文根据制品形状特点,应用CAD/CAE技术建立了3种不同的成型工艺方案,采用Moldflow模流分析法,结合正交试验法,对制品的翘曲变形量与体积收缩率两个评价指标展开研究。研究结果表明,采用矩形分流道、四点点浇口方式进料,当塑料温度为210℃、充填时间为0.5 s、保压时间为7 s、冷却时间为10 s、开模时间为1.5 s、注射压力为105 MPa、保压压力为注射压力的60%时,翘曲变形量和顶出体积收缩率达到比较理想的组合,且翘曲变形量为最小值。

[1]宋满仓,颜克辉.薄壁注塑成型数值模拟技术的发展现状[J].塑料科技,2006(1):51-54.

[2]沈国保,张驰,赵玲杰,等.薄壁塑件的翘曲数值分析及模具补偿[J].精密成形工程,2015(1):51-55.

[3]王桂龙,赵国群,李辉平,等.薄壁注塑制品翘曲影响因素分析与工艺优化[J].中国机械工程,2009(4):488-492.

[4]张继祥,秦海涛,高波,等.基于正交实验的薄壁塑件翘曲变形模拟分析[J].塑料工业,2013(9):64-67.

[5]林权.基于综合平衡法的注塑工艺参数多目标优化设计[J].塑料科技,2011(1):84-88.

[6]陈昌乾,刘斌,王桂林.电视机小后壳注射成型工艺的优化设计[J].工程塑料应用,2015(2):51-54.

【责任编辑 黄艳芹】

Analysis of Process Conditions for the Assembly of ABS Snap-in Plate Based on Orthogonal Optimization

LIN Quan

(College of Mechanical and Electrical Engineering,Wuyi University,Wuyishan 354300,China)

This paper used the orthogonal experimental method and the engineering analysis software of Autodesk Moldflow to conduct numerical simulation analysis for ABS injection parts from three different feedstocks respectively,discussed the influence of the injection moulding process conditions on the warping deformation and volumetric shrinkag.Through systematic experiments,the optimal process parameter combination of the optimal program was obtained so as to offer certain theoretical guidance for the practical production.

thin-wall plastic part;warping deformation;volume shrinkage;process parameter;orthogonal experiment;Moldflow

TQ320

A

2095-7726(2015)12-0054-04

2015-09-21

福建省教育厅A类科技项目(JA13323);南平市科技计划项目(N2013X01-7)

林权(1980-),男,福建福州人,讲师,硕士,研究方向:塑料成型工艺与模具设计。