氯化氢合成工序技术改造总结

2015-10-25曹占国陈福新刘彩红

曹占国,陈福新,刘彩红

(唐山三友氯碱有限责任公司,河北 唐山 063305)

氯化氢合成工序技术改造总结

曹占国,陈福新,刘彩红

(唐山三友氯碱有限责任公司,河北 唐山 063305)

介绍了唐山三友氯碱有限责任公司在氯化氢合成工段进行的多项技术改造,改造后改变了传统的手动控制模式,实现了远程自动化操作,确保生产安全平稳运行。

氯化氢合成;远程控制;安全生产

唐山三友氯碱有限责任公司隶属于唐山三友集团,现有烧碱生产规模50万t/a。作为危化企业,公司发展始终坚持将安全生产放在首位,不断优化工艺,提高生产水平。

氯化氢合成工序生产过程涉及到氢气、氯气、氯化氢等危险气体,因传统生产模式中自动化程度较低,大多数氯碱企业为便于生产控制,均将合成岗位设置在生产区域以内。该公司为提高生产安全性,改善职工工作环境,结合生产实际从气量调节、纯度分析、联锁保护设置等多方面进行全方位自动化程度提升,最终实现合成系统的远程控制,为生产岗位远离生产装置区域提供工艺基础,引领氯化氢合成工艺进入自动化生产的全新领域,有利保障了生产的安全稳定运行。

1 工艺简介

来自氯氢处理工序合格的氯气、氢气按1∶1.05~1∶1.1的比例进入石墨合成炉,其中氯气进入石英灯头内层,氢气进入石英灯头外层,在灯头顶部燃烧,生成的热量由夹套内的纯水及块孔换热器内的循环水移走,冷却后的氯化氢气体经缓冲罐送往氯乙烯车间。

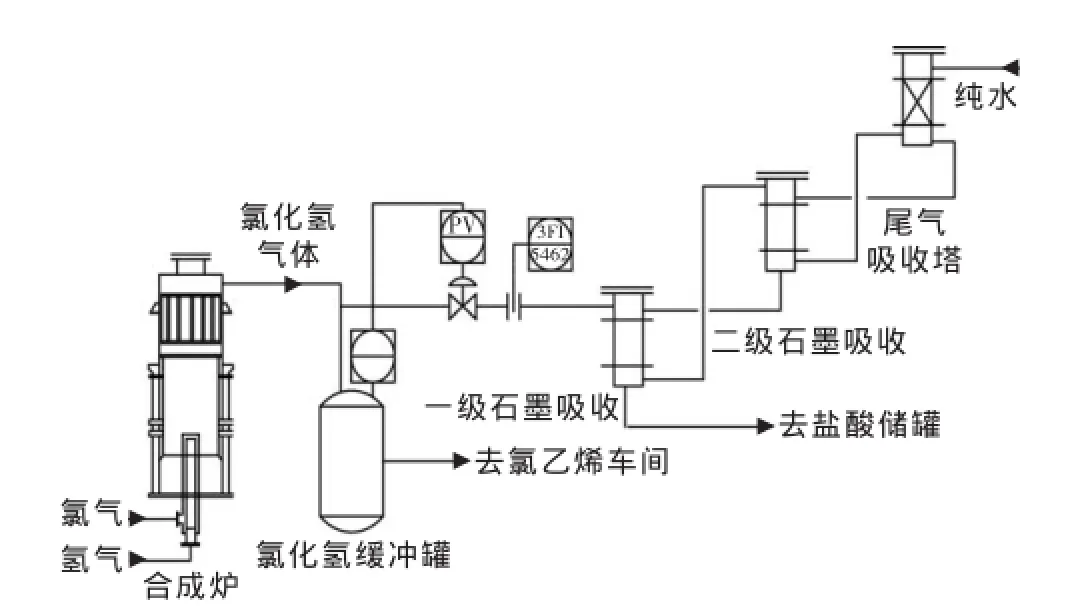

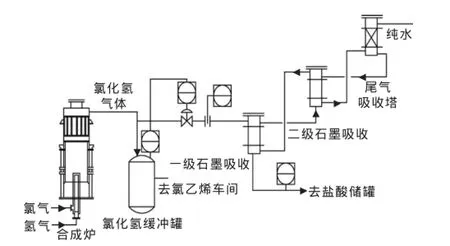

根据生产需要,部分氯化氢气体依次进入一级石墨吸收器、二级石墨吸收器、尾气吸收塔,自下而上被水吸收生成盐酸,不溶气由风机进行排空。氯化氢合成过程中产生的反应热由纯水带走,经过蒸汽闪蒸罐产生的低压蒸汽送往各下游用户,工艺流程示意图见图1。

图1 工艺流程简图

2 问题分析

2.1手动调节滞后

合成炉是氯化氢合成过程的主要设备,传统工艺中进炉气量、炉体冷凝酸排放、合成炉送气、制酸的倒换,均为现场人员手动控制,这为现场操作室远离生产区域带来很大困难,一旦生产系统发生波动,气体压力不稳定,便无法进行及时有效的负荷调整。

2.2人工分析次数频繁

日常生产过程中,氯化氢与盐酸的指标控制尚无在线分析仪表,均需要人工取样分析。为满足生产系统氯平衡需求,合成调量次数较多,进而造成指标分析次数增多,劳动强度加大。

2.3联锁保护系统缺失

对比自动化程度较高的电解装置,合成工序在传统工艺中未设置相关联锁保护。前后系统的气体输送一旦出现问题,势必造成合成工序气体压力的大幅波动。例如后系统突然停车,氯化氢总管压力升高,会造成合成炉憋压,防爆膜炸裂等事故;前系统突然停车,氢气压力下降快于氯气系统,导致合成炉内氯气量过高,影响氯乙烯转化过程的安全进行[1]。为避免事故的发生,保护设备的正常运行,需完善合成工序联锁保护系统。

3 技术改造

3.1进炉气量自动调节

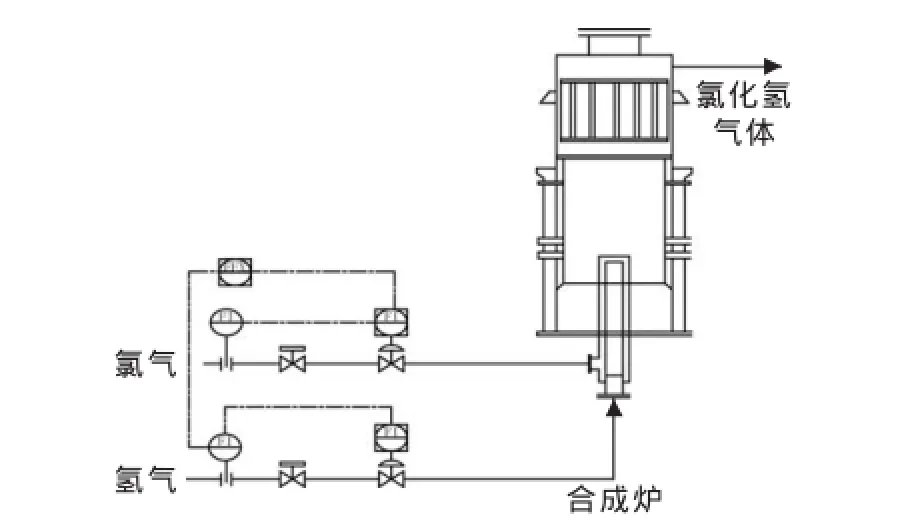

每台炉的进炉氢气、氯气切断阀后分别安装自动调节阀。并通过氢气与氯气的比值控制,实现进炉气量的自动调节。

开车初期,先将自动阀打至一定开度,点炉成功后,现场人员与DCS人员联系,调节氯气自动阀,同时现场缓慢打开手动阀门,氢气流量则与氯气构成比值自动调节,待现场手动阀门全开后,交由DCS人员进行提量操作。进炉气量的自动调节有效保障了生产波动过程中合成工序负荷调整的及时性与准确性。改造后单炉进气控制模式见图2。

图2 进炉气量自动调节

3.2合成炉排酸自动控制

日常生产过程中,氯气、氢气在炉内燃烧,因原料气含水、氢气含氧以及循环水渗漏等原因,在炉内产生部分冷凝酸,需由现场操作人员定期进行外排。

为降低工人劳动强度,对原有排酸管线进行改造,利用合成炉氯化氢系统的压力和U型管道连通器原理进行自流排酸,使用液位开关检测U型管道内液位,及时联锁切断或打开自动切断阀,避免氯化氢气体因超压破坏U型排酸作用和溢出,实现了合成炉冷凝酸自动排酸,无需人工频繁操作,确保了排酸过程中合成炉的安全稳定运行,该项改造已申请国家专利,专利号为ZL201320307540.5。流程图见图3。

图3 合成炉排酸自动化

3.3倒炉操作远程切换

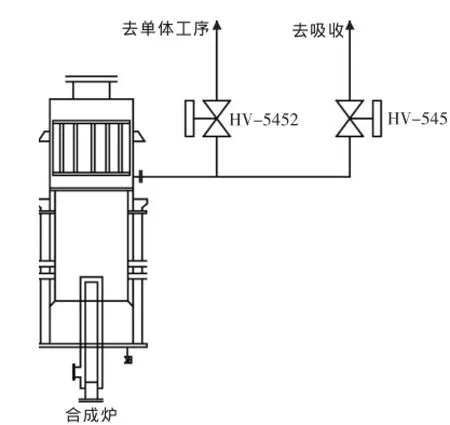

合成工序日常生产过程中存在送气与制酸2种生产过程。生产负荷波动时,需将合成炉由送气倒至制酸。现场人员手动倒炉过程中,需与DCS人员联系询问进炉气体配比、炉压、温度等各项参数,缓慢进行阀门倒换。该过程一旦操作不当,易造成系统过氢或过氯,炉压过高等危险事故。

改造后,送气与制酸氯化氢管道上分别安装自动调节阀,阀型选为事故关,倒炉过程由DCS人员手动进行,有效解决因现场倒炉过程因无法监测参数导致的过氢或过氯事故,保证生产平稳运行。具体控制见图4。

图4 自动倒炉控制示意图

3.4增加氯化氢纯度在线分析

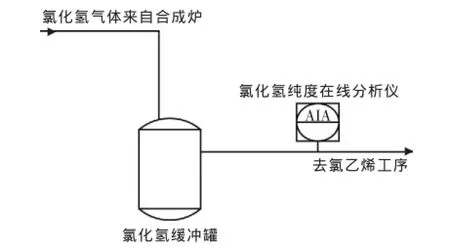

氯化氢纯度控制是合成工序重要控制指标,氯化氢纯度过高或过低,均会影响后序的安全运行,甚至造成爆炸危险。

现在合成炉出口氯化氢总管处安装氯化氢纯度、游离氯含量在线分析仪,对氯化氢含量实现实时监测,降低人工劳动强度的同时,确保安全生产。流程简图见图5。

图5 氯化氢纯度、游离氯在线分析仪表

3.5制酸过程自动控制

制酸过程为使用纯水吸收氯化氢形成31%浓盐酸。传统工艺大多使用转子流量计。因转子易卡会造成吸收系统温度骤升以及氯化氢泄漏等危险。改造后,采用电磁流量计,有效解决吸收水断流问题。

为保证氯化氢系统压力平稳,设置氯化氢缓冲罐,一旦出现超压现象,氯化氢缓冲罐压力超过设定值,阀门自动打开,向公共吸收系统泄压。

在公共吸收系统氯化氢管道上安装氯化氢流量表,将其流量值与吸收水流量构成自动串级控制,通过设置比例系数,自动调节公共膜吸的纯水加入量,与此同时在下酸管道上安装盐酸浓度在线分析仪表,对产品质量实现在线监测。具体控制见图6。

图6 吸收系统串级控制图

3.6增加联锁设置

岗位人员撤离现场区域后,由原来的手动操作转换为自动控制。为确保生产故障情况下,能够及时有效的进行工艺处理,现对合成系统增加相关联锁设置。其中,联锁条件包括合成炉氢气、氯气比值高高或低低、进炉切断阀异常关闭、炉压高高、蒸汽闪蒸罐液位高高或低低等,同时增加火焰在线检测装置,一旦气体燃烧出现异常,联锁单炉紧急灭炉,避免出现安全生产事故。

4 总结

随着氯碱行业技术的不断发展,自动化程度越高,安全系数越高,稳定性越好。合成工序通过对原料气调节、出口气体纯度在线分析、炉体冷凝酸自排、制酸系统串级控制等各项改造,实现了由手动向自动的成功转型,降低了劳动强度,同时降低了生产成本。合成控制岗位搬至中央控制室内,使烧碱系统各岗位的DCS得以集中控制,相互联系更加紧凑,系统更加安全稳定。

[1]马金才,刘玉星主编.氯碱-聚氯乙烯生产操作.北京:化学工业出版社,2013.03.1

Summary on improvement of hydrogen chloride synthesis

CAO Zhan-guo,CHEN Fu-xin,LIU Cai-hong

(Tangshan Sanyou Chlor-alkali Co.,Ltd.,Tangshan 063305,China)

The technological innovation in synthesizing of hydrogen chloride at Tangshan Sanyou Chlor-alkali company were introduced.The transformation changed the traditional manual control situation and achieved automated operation.Safety production has been favorable guaranteed.

synthesizing of hydrogen chloride;remote control;safety production

TQ124.4+2

B

1009-1785(2015)12-0005-03

2015-07-01