液态苦荞醋酿造过程中糖化及醋化工艺优化

2015-10-24张素云秦礼康韦柳燕夏辅蔚

张素云,李 谦,秦礼康,*,党 娟,韦柳燕,夏辅蔚

(1.贵州大学酿酒与食品工程学院,贵州贵阳550025;2.满全农业开发有限公司,贵州六盘水553000)

液态苦荞醋酿造过程中糖化及醋化工艺优化

张素云1,李 谦1,秦礼康1,*,党 娟1,韦柳燕1,夏辅蔚2

(1.贵州大学酿酒与食品工程学院,贵州贵阳550025;2.满全农业开发有限公司,贵州六盘水553000)

在同一条件下采用麸皮和糖化酶分别对苦荞碎米及皮粉进行糖化,以还原糖利用率、糖醇转化率、总黄酮保留率为指标,筛选出较优的糖化方法,再以总酸和总黄酮为指标,采用正交实验优化液态苦荞醋醋酸酿造工艺条件。结果表明:麸皮糖化法比酶糖化法黄酮保留率高0.5%,还原糖利用率分别为76.8%和83.1%,糖醇转化率分别为45.6%和33.8%,从经济方便性考虑,选择麸皮糖化进行实验优化。麸皮糖化酿造的液态苦荞醋最佳醋化条件为:瓶装量1/2,醋酸菌接种量0.6%,培养温度31℃,在此条件下测得总酸值达3.65g/100mL,总黄酮为3.53mg/g。

糖化,液态苦荞醋,优化

荞麦属醪科(Polygonaceae)荞麦属双子叶植物[1]。荞麦属有两个栽培种:甜荞和苦荞。荞麦性喜温暖、湿润,主要分布在北半球的温暖地带[2]。荞麦在世界粮食作物中属小宗作物,在欧洲和亚洲一些国家,特别在食物构成中蛋白质匮缺的发展中国家和以素食为主的国家是重要的作物[3]。

醋的生产在我国有两千多年的悠久历史,生产工艺也在世界上独具一格。如山西老陈醋、镇江香醋、四川保宁麸醋、福建红曲醋、江浙玫瑰醋、上海米醋等[4],依醋酸发酵分类,可分为固态发酵和液态发酵及液固结合发酵三大类[5-6]。固态醋发酵工艺是我国传统的酿醋方法,生产周期长,劳动强度大,出品率低;液态发酵醋包括传统老法液态醋、静置液态发酵醋、速酿塔醋和深层液态发酵醋[7-8];液固结合发酵法俗称“二步法”,本法在一定程度上保持了传统固态发酵醋的风味,提高了原料利用率。近年来,从节约粮食,降低成本出发,多选用液固结合法制醋[9-11]。

淀粉质原料酿制食醋必须经过糖化,把淀粉转变成糖所用的催化剂为糖化剂[12],食醋生产采用的糖化剂经历几千年的不断发展与演变逐步形成了以下5个类型:大曲、小曲、麸曲、液体曲和酶制剂[13-17]。然而小麦麸皮本身含有一定的α-淀粉酶和β-淀粉酶,本文利用麸皮和酶制剂分别糖化,以还原糖利用率和糖醇转化率为主要指标,综合考虑优选出较好的糖化剂;再以优选出的糖化剂对苦荞碎米及皮粉进行醋化工艺优化,系统分析测定发酵过程中成分变化,从而获得品质优良的液态苦荞醋,为后续优质固稀混合发酵苦荞醋酿造奠定基础。

1 材料与方法

1.1 材料与仪器

麸皮、苦荞碎米及皮粉 2012年6月21日由六盘水满全食品有限公司提供;糖化酶(50000U/g) 山东隆大生物工程有限公司;耐高温α-淀粉酶(40000U/g) 江苏瑞阳生物科技有限公司;β-淀粉酶(100000U/g) 贵州赛兰博科技有限公司;酿酒高活性干酵母(Saccharomyces cerevisiae) 安琪酵母股份有限公司;中科1.41沪酿1.01号醋酸菌 上海迪发酿造生物制品有限公司;其他试剂 分析纯。

JSP-200型高速多功能粉碎机 浙江省永康市金穗机械制造厂;UV-7520 PC型紫外可见分光光度计 上海欣茂仪器有限公司;WS-350型恒温恒湿培养箱 永兴仪器有限公司;HWS-24型电热恒温水浴锅 上海精科仪器有限公司。

1.2 实验方法

1.2.1 酶法和麸皮法工艺流程

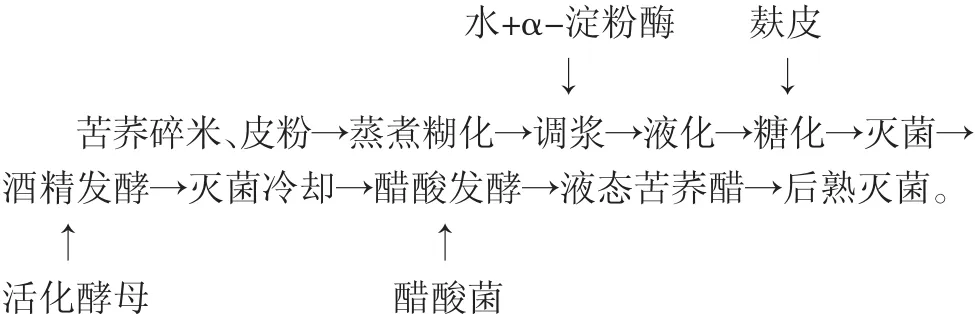

1.2.1.1 麸皮法工艺流程 如下:

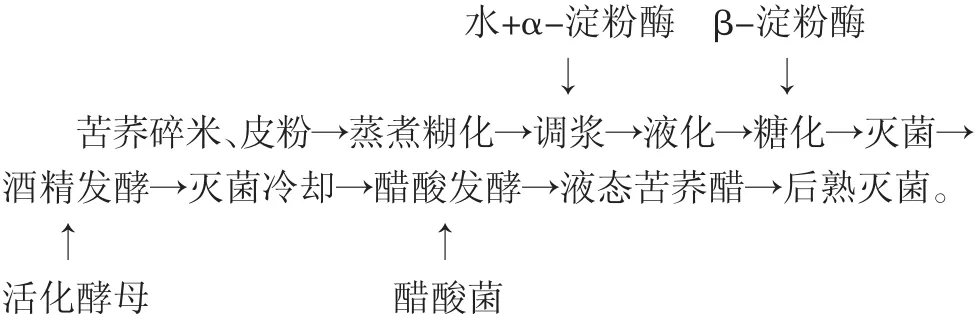

1.2.1.2 酶法工艺流程 如下:

1.2.2 工艺操作要点

1.2.2.1 苦荞碎米皮粉预处理 将苦荞麦干蒸,然后烘干其水分,分级筛选,将荞麦脱壳,再将脱壳后的荞米分级,将分级得到的小米焙炒,焙炒温度125℃,摊凉冷却[18]。

1.2.2.2 蒸煮糊化 取10g苦荞碎米及皮粉加水100m L搅拌均匀,100℃蒸煮糊化30min。

1.2.2.3 液化 糊化液中按0.1%加入液化酶(耐高温α-淀粉酶),90~95℃液化15m in[19-20]。

1.2.2.4 麸皮法糖化:液化液中加入0.4%的麸皮,60℃糖化5h。

酶法糖化:液化液中按0.05%加入糖化酶(β-淀粉酶),60℃糖化5h。

1.2.2.5 干酵母活化 取10倍于干酵母量的36~40℃的2%糖水,将干酵母搅拌并溶解其中,复水活化15~20min,然后温度小于34℃活化1~2h即可使用。

1.2.2.6 酒精发酵 将灭菌后的糖化液接入2.6%酵母,30℃发酵3~4d,至可溶性固形物含量不再降低时终止发酵,灭菌。

1.2.2.7 醋酸发酵 将酒精发酵后的发酵液接入0.5%的醋酸菌[21],至总酸不再上升时终止发酵,灭菌后,测定总酸。

1.2.2.8 加盐后熟 醋酸发酵完毕后,按1%加入食盐,后熟4~5d。

1.2.2.9 过滤灭菌 滤纸过滤去除杂质,70℃灭菌30m in。

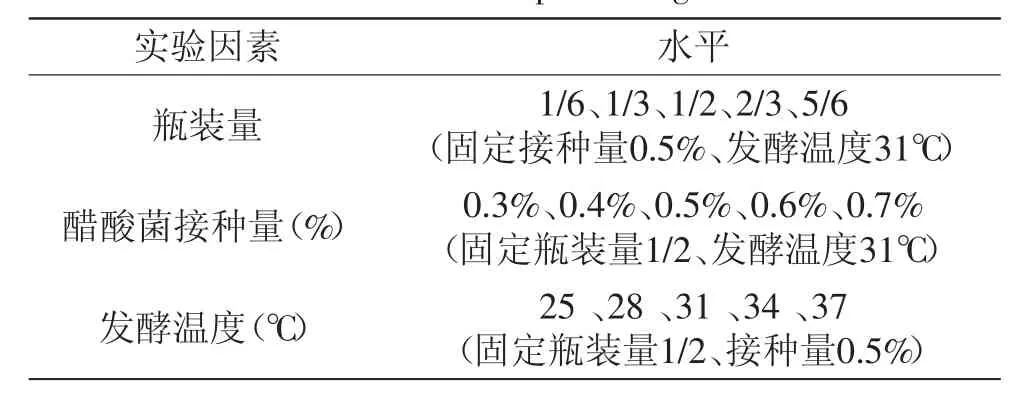

1.2.3 醋酸发酵工艺单因素实验 以总酸和总黄酮为评价指标,对瓶装量、醋酸菌接种量、发酵温度进行单因素实验,各因子水平见表1。

表1 醋酸发酵工艺单因素实验Table 1 Factors and levels of acetic acid bacteria fermentation processing

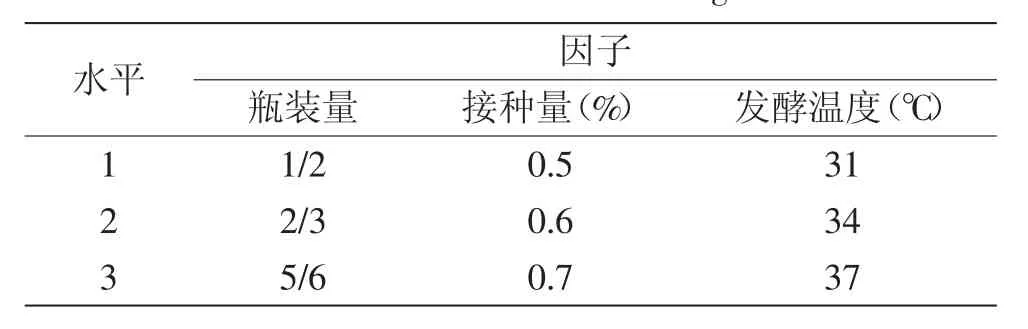

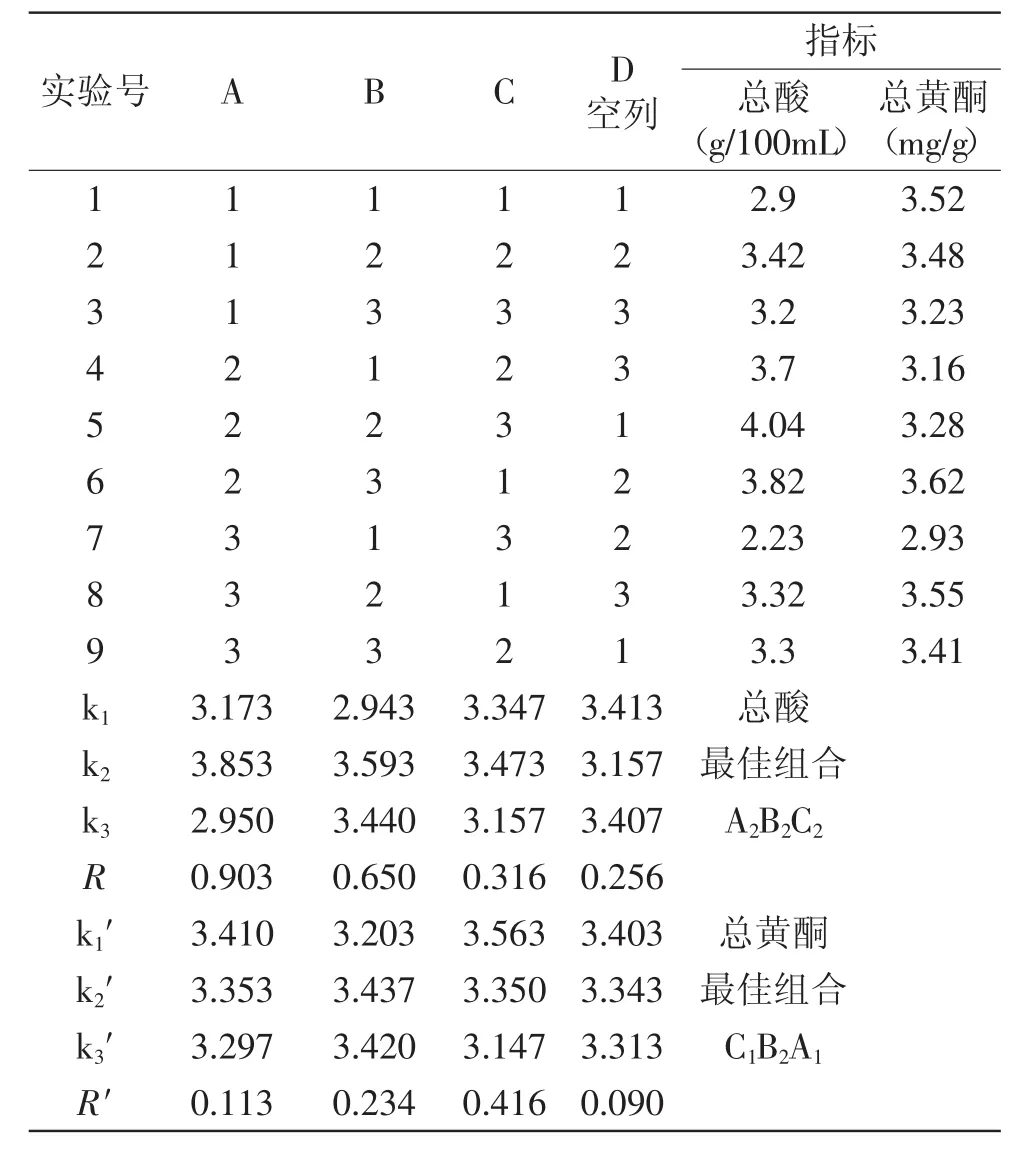

1.2.4 醋酸发酵工艺正交实验设计 在单因素实验结果的基础上,以总酸和总黄酮为评价指标,对瓶装量、接种量、发酵温度进行正交优化,实验因素及水平见表2。

表2 正交实验因素与水平表Table 2 Factors and levels of orthogonal test

1.2.5 理化指标测定 总酸的测定采用酸碱中和滴定法GB/T 5009.41-2003;挥发酸的测定采用双沸式蒸馏GB/T 18187-2000;不挥发酸的测定采用双沸式蒸馏GB/T 18187-2000;酒精度的测定采用密度瓶法GBT 15038-2006;还原糖的测定采用DNS 3,5-二硝基水杨酸比色法;可溶性无盐固形物的测定采用GB/T 18187-2000;黄酮类化合物的测定采用铝盐比色法测定;氨基态氮的测定采用甲醛法GB/T 5009.39-2003。

1.3 统计分析

数据采用Excel、SPSS 20.0、Origin 8统计学软件进行差异性分析,所有实验均重复3次。

2 结果与分析

2.1 麸皮法和酶法发酵各阶段理化指标对比

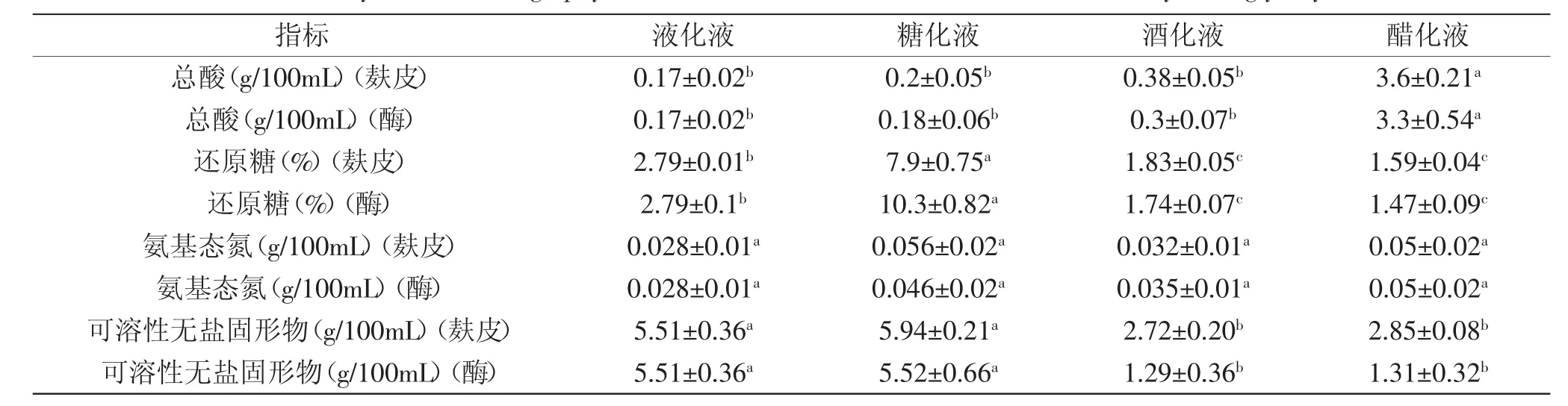

由表3可知,用麸皮和糖化酶分别糖化后糖化液中还原糖含量有所差别,其中糖化酶糖化比麸皮糖化所得还原糖含量高(p>0.05),由于麸皮本身含有α-淀粉酶和β-淀粉酶,能够将液化后的大分子物质转化为可发酵性还原糖[5]。酒精发酵过程即将还原糖转变成酒精和二氧化碳,醋酸发酵是将酒精转变成有机酸,从表3中可知,麸皮法和酶法最后残余的还原糖含量均很低,分别为1.59%和1.47%。

表3 麸皮和酶糖化各阶段理化指标的影响分析Table 3 Analysis of each stage physicochemical index on themethod of bran and enzymatic glycosylation

从表3中得知,总酸在醋酸发酵阶段有显著(p<0.05)上升趋势,液化糖化阶段变化趋势并不显著。氨基态氮呈先增后减再增加的趋势,由于主料苦荞碎米和麸皮中含有粗蛋白分别为7.5%和5.2%(氨基态氮主要是由原料中蛋白质形成),氨基态氮的增长来源于微生物对原料中蛋白质的水解,前期升高可能与糖化结束的糖化酶自溶及酸性蛋白酶水解有关。后期下降,由于糖分和氨基酸结合产生黑色素等物质,这些成分的损耗与增色有关。微生物对原料中残余的蛋白质进一步水解导致氨态氮有所升高。由于麸皮中含有蛋白质、戊聚糖,固麸皮糖化后的液态苦荞醋颜色深。氨基酸是两性物质,是很好的天然缓冲盐,氨态氮增加可以增强体系缓冲能力,利于稳定体系pH使发酵顺利进行。

可溶性无盐固形物呈先增后降的趋势,前期开始增加可能与淀粉酶、糖化酶、蛋白酶对原料水解有关,麸皮中含有大量酶类,固麸皮法糖化比酶法糖化可溶性无盐固形物增幅大,随着产酸菌大量繁殖,对营养物质消耗,后期菌生长缓慢,使可溶性无盐固形物降低,形成液态苦荞醋营养及风味的物质基础。

综上所述,麸皮质地疏松,体轻,表面积大,除一般成分外,还含有多种维生素、钙等,麸皮粗淀粉中多缩戊糖含量高达20%~24%,本身含有大量α-淀粉酶和β-淀粉酶,而且麸皮具有资源丰富、价格低廉、使用方便等多种优点,因此,选择麸皮糖化效果较好。

2.2 麸皮法和酶法发酵各阶段发酵液和残渣中总黄酮含量对比

从表4可知,总黄酮在原料中含量最高,在液化阶段,随着发酵的进行发酵液中黄酮类化合物含量降低,这是因为高温能使黄酮类化合降解。在糖化阶段,随着发酵的进行发酵液和残渣中黄酮类化合物含量几乎不变。在酒精发酵阶段,随着发酵的进行发酵液中黄酮类化合物呈上升趋势,发酵残渣中黄酮类化合物呈下降趋势;而醋酸发酵阶段,随着发酵的进行酒化液到醋化液黄酮类化合物从4.3、4.12mg/g降到3.5、3.2mg/g,黄酮类化合物下降,发酵残渣中黄酮类化合物呈上升趋势,但总黄酮含量没有太大变化,这是由于乙醇能促进黄酮类化合物的溶解,当乙醇浓度上升时,发酵液中黄酮类化合物也升高,残渣中黄酮类化合物随之降低,当进入醋酸发酵阶段,随着乙醇浓度的降低,发酵液中黄酮类化合物含量也随之降低。此外,宫凤秋[22]、杨芙莲等[23]也分别对苦荞麦和荞麦醋产品中总黄酮含量进行测定,但总黄酮含量均不及本文中碎米和皮粉制得的液态苦荞醋含量高。

表4 液态苦荞醋各阶段总黄酮含量变化Table 4 The Changes of the flavonoids contents in different stages of liquid buckwheat vinegar

从表5可知,液态苦荞醋酒精发酵结束后,麸皮法和糖化酶法的还原糖利用率分别为76.8%和83.1%,糖醇转化率分别为45.6%和33.8%,因此,选择麸皮糖化效果较好。吕利华等[14]也对山西老陈醋液态酒醪中淀粉利用率和糖醇转化率进行了测定,得到文献中改进工艺第一批淀粉利用率为83.1%,糖醇转化率47.7%,与本文转化率相接近。

2.3 醋酸发酵单因素实验

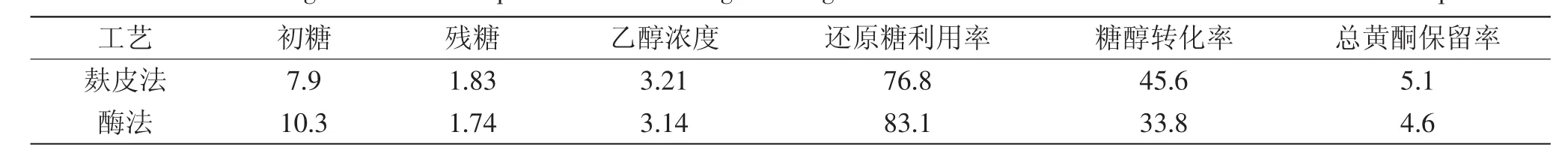

2.3.1 瓶装量对苦荞品质影响 随着瓶装量的增加,总酸呈先降后增再降的趋势:当瓶装量为1/6时,瓶中的空气容量最大,此时总酸含量较高,随着瓶装量增加,总酸含量随之下降;当瓶装量从1/2升至2/3时,此时总酸迅速上升,达到最大值3.6g/100m L,这是由于液面接近瓶口,空气流动速度加快,氧气浓度升高导致总酸含量升高,最后总酸略有下降。当瓶装量为2/3时,总酸量达到最值3.6g/100m L,这可能是发酵液与氧接触面积的关系。

表5 液态苦荞醋酒精发酵液和醋酸发酵液工艺检验结果(%)Table 5 The technological results of liquid buckwheat vinegar during the alcohol fermentation and acetic acid fermented liquid(%)

图1 不同瓶装量对总酸和总黄酮的影响Fig.1 Effect of different flask contain on total acids and total flavone

总黄酮含量呈先升后降再升趋势,当瓶装量为2/3时,总黄酮含量达到最低值3.0mg/g,在醋酸发酵阶段,发酵液中总黄酮含量与总酸含量呈现出相反的增减趋势,说明发酵液中总酸的升高能抑制黄酮类化合物的溶解。综合考虑,选择瓶装量为2/3进行正交实验。

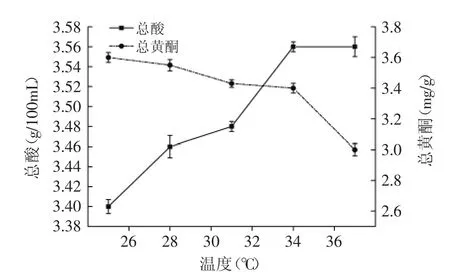

2.3.2 醋酸菌接种量对苦荞醋品质影响 由图2可知,随着接种量增加,总酸先迅速增加,随后略有降低,当接种量达到0.6%时,总酸含量最高;总黄酮增长趋势和总酸相反,当接种量达到0.6%时,总黄酮含量最低,选择0.6%进行正交实验。

图2 不同醋酸菌接种量对总酸和总黄酮的影响Fig.2 Effect of differentacetic acid bacteria on total acids and total flavone

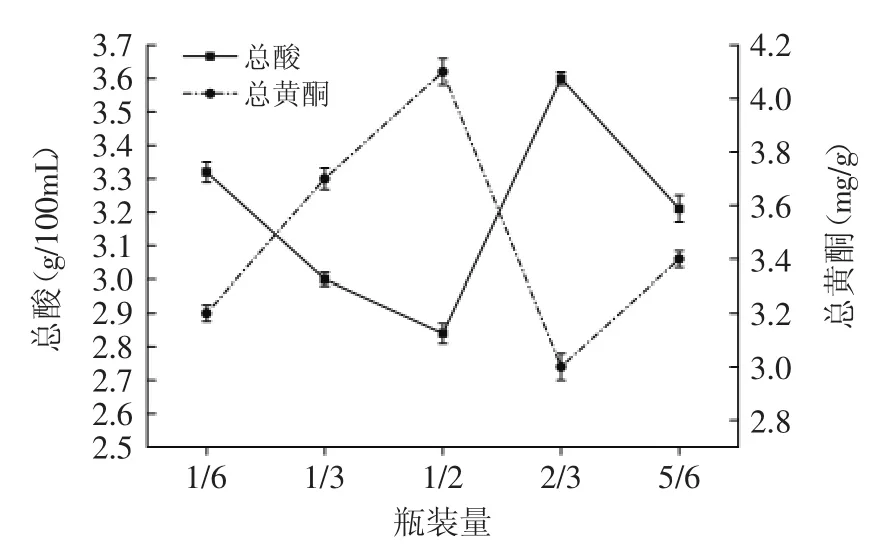

2.3.3 培养温度对苦荞醋品质影响 由图3可知,随着培养温度的升高,总酸含量也不断增加,当培养温度为34℃时,总酸含量最高,随后几乎不变;总黄酮含量与温度成反比,当温度升高时,总黄酮含量降低,综合考虑选择34℃进行正交实验。

图3 不同培养温度对总酸和总黄酮的影响Fig.3 Effect of different culture temperature on total acids and total flavones

2.4 醋酸发酵正交实验设计结果

表6 醋酸发酵工艺的正交实验结果及分析Table 6 Results and analysis of orthogonal test for acetic acid fermentation conditions

正交实验结果见表6。从R可知,各因素对总酸的影响依次为A>B>C,即瓶装量对结果影响最大,其次是醋酸菌接种量,温度相对影响较小。由k值可得最佳组合条件为A2B2C2,即最佳条件为瓶装量2/3,醋酸菌接种量0.6%,温度34℃。

从R'可知,各因素对总黄酮的影响依次为C>B>A,由k值可得最佳组合为A1B2C1,即最佳条件为瓶装量1/2,醋酸菌接种量0.6%,醋酸菌发酵温度31℃。

两个指标的醋酸菌接种量均为0.6%,因此选择0.6%。两个指标,温度分别为34、31℃,从节约能耗考虑,选择温度为31℃。瓶装量选择1/2或者2/3,以此条件分别进行三次平行实验,得到的总酸分别为3.65g/100m L和3.58g/100m L,所以瓶装量选择1/2更好。此时,总酸3.65g/100m L,RSD=1.8%。总黄酮为3.53mg/g,RSD=2.3%,因此选择醋酸菌发酵温度31℃,醋酸菌接种量0.6%,最佳条件为瓶装量1/2。

3 结论

3.1 在同一条件下采用麸皮和糖化酶分别对苦荞碎米及皮粉进行糖化,得到酒精发酵液中还原糖利用率分别为76.8%和83.1%,糖醇转化率分别为45.6%和33.8%,醋酸发酵液中总黄酮保留率分别为5.1%和4.6%,从经济方便角度考虑,麸皮糖化具有优势。

3.2 在单因素实验基础上,利用正交法对液态苦荞醋工艺及品质研究进行优化,得到醋酸发酵最佳工艺条件为:瓶装量1/2,醋酸培养温度31℃,醋酸菌接种量0.6%。此时苦荞醋中总酸含量可达3.65g/100m L,总黄酮含量可达3.53mg/g。

[1]林汝法,王敏,王安虎,等.苦荞举要[M].北京:中国农业科学技术出版社,2013(12):23.

[2]Holasova M,Fiedlerova V,Smrcinova H,etal.Buckwheat-the source of antioxidant activity in functional foods[J].Food Research International,2002(35):207-211.

[3]陈建文.食醋的保健作用[J].山东食品科技,2001(6):23.

[4]Ting sun,Chi-Tang Ho.Antioxidant activities of buckwheat extracts[J].Food Chemistry,200(90):743-749.

[5]刘旭.保健型荞麦醋酿造工艺研究[D].西安:陕西科技大学,2013.

[6]孙欣瑶.麦芽醋醋酸菌株筛选及发酵工艺条件的优化[D].哈尔滨:东北农业大学,2013.

[7]Honsho S,Sugiyama A,Takahara A,et al.A red wine vinegar beverage can inhibit the renin-angiotensin system:experimental evidence in vivo[J].Biol Pharm Bull,2005(3):1208-1210.

[8]Charles M,Martin B,Ginies C,et al.Potentaroma compounds of two red wine vinegars[J].Journal of Agricultural and Food Chemistry,2000,48(1):70-77.

[9]张丽娟.恒顺香醋醋酸发酵过程中风味物质的变化分析[D].无锡:江南大学,2008.

[10]徐根娣,冷云伟.食醋的功能性[J].江苏调味副食品,2009(1):27-29.

[11]阎玉林.酱油和醋香气成分的测定及生产工艺鉴定研究[D].武汉:华中农业大学,2008.

[12]国建娜.玫瑰醋糖化与酒精发酵过程工艺参数优化的研究[D].杭州:浙江工商大学,2009.

[13]董胜利,徐开生.酿造调味品生产技术[M].北京:化学工业出版社,2005:34-36.

[14]吕利华.山西老陈醋成分分析及液态发酵工艺研究[D].太原:山西大学,2008.

[15]孙欣瑶.麦芽醋醋酸菌株筛选及发酵工艺条件的优化[D].哈尔滨:东北农业大学,2013.

[16]黄达明,杨勇,张志才.不同发酵期和陈酿期镇江香醋香气成分的变化[J].中国酿造,2008(5):56-61.

[17]马永昆,魏永义,蒋家奎,等.不同年份镇江香醋香气成分分析及其形成机理的研究[J].食品科学,2006(10):504-507.

[18]王立江,王丽梅,程哲.液态发酵醋质量提高的几点措施[J].中国调味品,2006(7):38-39.

[19]王梅,赵光鳌,帅桂兰,等.液化法酿造黄酒的研究[J].酿酒,2002(2):93-95.

[20]许宏贤,王欣,刘飞,等.玉米原料酒精生产低温液化工艺的影响[J].中国酿造,2012(4):117-121.

[21]吴冬梅.液态醋酿造发酵条件研究[J].中国调味品,2014(1):62-66.

[22]宫风秋,张莉,李志西,等.加工方式对传统荞麦制品芦丁含量及功能特性的影响[J].西北农林科技大学学报:自然科学版,2007(9):179-183.

[23]杨芙莲,刘旭.荞麦醋发酵过程中芦丁含量变化规律研究[J].中国酿造,2012(9):44-46.

Technological optimization of saccharification and acetification in the brewing process of liquid buckwheat vinegar

ZHANG Su-yun1,LIQian1,QIN Li-kang1,*,DANG Juan1,WEILiu-yan1,XIA Fu-wei2

(1.School of Liquor and Food Engineering,Guizhou University,Guiyang 550025,China;2.Manquan Agricultural Development Company,Ltd.,Liupanshui553000,China)

In the same condition,the broken rice and skin powder of tartary buckwheat were saccharificationcompared. Respectively,using bran and glucoamylase,then the saccharification technology was screened out,based on the consumption ratio of substrate,the conversation of sugar to ethanol,the recovery ratio of generalflavoneand. And then the optimum brewing technology for liquid buckwheat vinegar was obtained throughorthogonal test,taking on total acid and total flavonoids content as evaluation indexes. The results showed thatbran was higher 0.5% than glucoamylase according to the recovery ratio of general flavoneand. Respectively,the consumption ratio of substrate were 76.8% and 83.1%,the conversation of sugar to ethanol were 45.6% and33.8% . From the aspect of economy,the bran was chosen. The optimal acetification conditions were flaskcontain 1/2,acetic acid bacteria 0.6%,culture temperature 31℃. On this condition,total acids was 3.65g/100mL,total flavonoids reached up to 3.53mg/g.

saccharification;liquid buckwheat vinegar;optimization

TS201.1

A

1002-0306(2015)08-0222-05

10.13386/j.issn1002-0306.2015.08.038

2014-11-20

张素云(1990-),女,在读硕士研究生,研究方向:粮油工程。

*通讯作者:秦礼康(1965-),男,博士,教授,研究方向:粮油和发酵食品加工与安全。

贵州省科技重大专项(黔科合重大专项字[2013]6010-2)。