模特分析法用于生产作业流程的再设计

2015-10-23张学龙王军进

张学龙,王军进

(桂林电子科技大学商学院,广西桂林541004)

一、引言

生产作业流程是多个生产作业活动的序列,经过加工、运送、装配、检验等一系列生产生产线活动所构成的路线其表现形式比较复杂。对生产流程优化再设计的真正目的并不是对生产流程本身的改造,而是通过流程优化形成独特的并与其他企业相比略胜一筹的生产技术、组织管理、市场占有率等,以达到对流程的整合与简化。继日本丰田公司创造著名的“丰田生产方式”[1]之后,国内外众多学者针对不同的研究对象进行了大量的案例研究。Womack等写了介绍“丰田生产方式”的《改造世界的机器》一书,提出了作业测定法是生产线流程优化的基本方法之一[2]。郭伏等使用作业测定技术通过案例研究制定企业标准生产时间[3]。曾敏刚等以某企业电源适配器EA1xx型号产线为研究对象,通过模特法和秒表测时法测定流水线各工位的作业时间,找出了流水线上的瓶颈工位[4]。陶鹏等运用工业工程的基本理论工作研究,对采伐联合机作业进行程序分析和作业测定,并测定标准作业时间[5]。张学龙运用工序分析方法对GL公司核心产品的加工平面布局和生产流程进行优化和再设计[6]。

本文以模特排时法为分析工具,以LJ公司的核心产品三极管生产测试线作业流程为分析对象,针对其生产作业流程测定工时,进行优化和再设计,优化产品生产流程和提高生产线平衡率。

二、LJ公司三极管生产测试线流程现状分析

(一)三极管生产测试线作业流程现状

LJ公司位于G市国家高新开发区信息产业园,注册资金3 000万元,是广西区信息产业局重点招商引资项目,也是G市重点支持民营控股的信息网络智能终端产品生产基地,一期占地面积45亩,二期软件大厦面积60亩。公司主要以税控机、外包软件、SMT设计加工,系统集成、电子商务贸易为主营业务。长期以来生产经营光通信、数字微波、超声波系列和无线电半导体专用设备等。

三极管生产测试线的作业流程是在插件车间中将PCBA板指定位置插上指定元件,并把多余的元件脚剪掉,插完原件后要把4个电源接线孔短接线,通过手工焊接起来,待所有工序完成后,要对插件和焊接4处进行终检判断是否合格。插件前要对板面进行检查。该生产作业线共有7个工序,分别为取板、元件卡入流焊架、插8个A元件、插6个B元件、剪脚、短接线、检验测试等,其生产流程如图1所示。

图1 三极管生产作业线流程

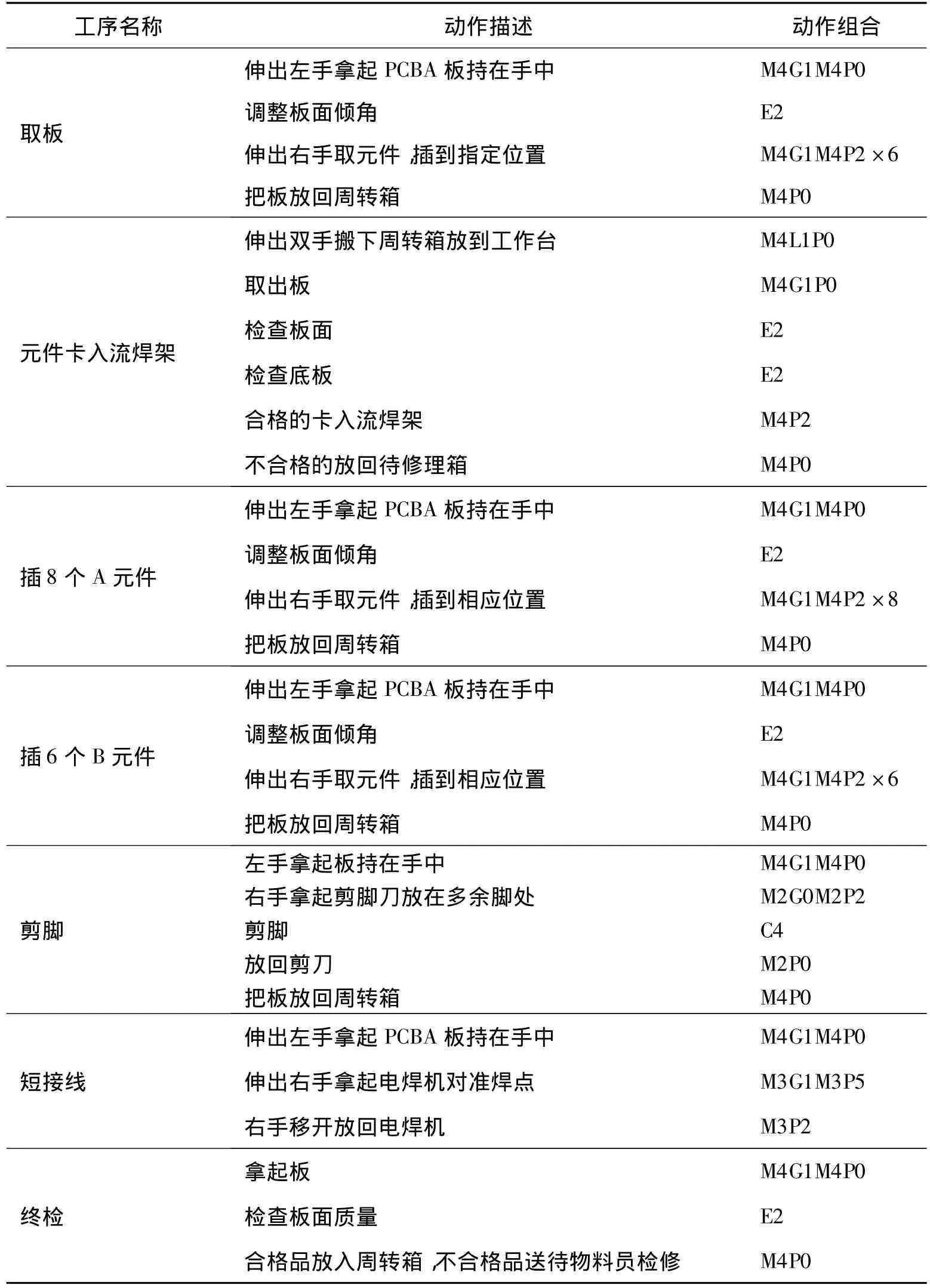

表1 各工序动作组合分析表

在图1所示的三极管生产作业线流程分析中,各工序的详细作业内容分析如下:

(1)取板。操作员左手从工作台取板,拿到身前持住,方向以方便插件为标准,并自由调整板面倾角,便于视线定位;右手从工作台上取元件,依次插入相应的位置(共要插6个元件),双手作业的范围40cm。

(2)元件卡入流焊架。操作员首先将装满PCBA板的周转箱从升降机上取下,放到工作台上;其次从箱中取出PCBA板和检查板面,对插错位号、浮高、倾斜的元件进行检查;然后检查板底,主要检查元件是否有折脚、未出脚等不良现象,如有不合格的则放到待修理箱待修理(物料员修理);最后将合格元件卡入流焊架。

(3)在CPBA板上插上8个A元件,插完后板放到周转箱。

(4)在CPBA板上插上6个B元件,插完后板放到周转箱。

(5)剪脚。把多余的零件脚剪掉,插完后板放到周转箱。

(6)短接线。手工将相邻的4个孔焊接起来,插完后板放到周转箱。

(7)终检。三极管最终检验测试,合格品放入周转箱,不合格品放到不合格品处待物料员检修。

在对该生产作业线进行实地观察的工作抽样中,发现整条生产加工作业节奏不稳定,生产现场混乱,具体表现为:① 各个工序任务分配不均匀,工序存在冗余例,如工序2、5、7作业时间较其他工序严重偏短,可以考虑进行合并;②作业缺乏标准化,通过现场观察、分析发现操作人员操作方法不合理,多处出现单手作业和“手持住”等无效动作。原件未按动作经济原则合理摆放,原件距离较远(45CM),工人取原件需要伸展上臂,造成左、右手操作不方便,延长了动作时间,容易产生疲劳。

(二)生产测试线MOD法工时测定

在实地观察过程中,针对各工序的作业内容,使用模特排时法,对三极管生产测试线各个工序的工时进行量测,动作组合分析结果如表1所示。

根据表1所示,可得改善前的三极管各工序MOD值,如表2所示。

根据对当前各工序MOD值进行分析,从以下几方面进行改善实现生产线平整,具体思路如下:

(1)将插件过程中的单手作业改进为双手作业;

表2 改善前的各工序MOD值

(2)重新划分工作任务,将任务较重的工序进行重新分配,增加工序操作人员,或减少次要的操作;

(3)对时间较短,作业相似或者不会相互干扰的的操作进行合并;

(4)通过适用双层物料架把双手的操作范围由M4,调整到M3;

(5)去掉多余的动作。

三、生产作业线优化方案设计

根据生产作业线工时测定的数据,将工号位1,3,4中查元件的单手操作,改成双手操作,板持手中改为放到桌子上。通过双层元件架子,把元件分两层将双手操作距离由M4改变为M3。同时1~7工序号的待加工PCBA板放置位置由M4改变为M3,由于周转箱体积较大占空间大,不宜放在工作台上,以免影响双手的操作。改善后各工序的MOD值如表3所示。

表3 双手操作改善后的各工序MOD值

从表3中可以看出,经过改善后仍存在颈瓶工序5和冗余工序2。首先平整颈瓶工序5,经计算可知工序5的时间为具体措施为在工序5增加1个工人,把单工序变成双工序,工序5改进后的操作流程图和各工序MOD值分别入表4和表5所示。

从表5所示,该生产作业线仍不平整,存在颈瓶工序3和冗余工序2,所以要进一步改进。改进的措施为工序2的工人帮助工序3的工人把板放好在桌子上,减轻工序3工人的工作量,因此工序2和3的双手操作流程如表6和表7所示。

改进工序2和工序3后,得到各工序MOD值如表8所示。

表4 工序5改进后的操作流程

表5 改善工序5后的各工序MOD值

从表8可以看出,经过连续改善,各工序的标准时间基本较为接近,因此可认为该生产作业线较为平衡,计算的结果对比(按企业实际情况选择宽放率值为29%)如表9所示。

表6 工序2双手操作流程

表7 工序3双手操作流程

表8 改善工序2和3后的各工序MOD值

表9 改善前后的结果对比

从表9可以看出,改善后的效果比较明显,周程时间和标准工时缩短,生产线平衡率大幅提升,日产量提升较大,同时人员利用率也得到了提高。

四、标准工时测定的应用分析

(一)标准工时测定

在以上重新设计生产作业线的基础上,运用工时测定方法分析LJ公司核心产品三极管生产作业流程,可制定合理可行的生产计划方案。工时测定的对象是电路板三级管的切底边工序,电路板中的三级管元器件是在生产中最基本且需求量的元件。运用MOD分析法和工时测定方法对当前LJ公司三级管元器件的标准工时进行实地测定,只是依靠经验估算。由于经验的不确定性估算出来的数据和实际操作不一定相吻合,所以要通过实地测定制定标准工时。

三极管中切底边工序的主要任务是把电镀好的塑封排管切去底边成为单粒三极管,使用的主要工具有切底刀、细纱手套、塑料盒。该工序工艺的规范要求:①引线底边切割整齐和平整,长度符合要求;②切割后的三极管脚不能有明显的毛刺和弯勾。

该工序的基本操作步骤如下:

(1)将某批次的排管倒入工作台上;

(2)将一片排管整齐平放在切边刀规定的位置上;

(3)将刀平整均匀压下,检查断口是否平整无误,不平整时要调节平整;

(4)检查切底后三极管质量,将塑封、切崩、切边等质量不合格管选出,放入废品盒中;

(5)重复(2)~(4)步骤,将整批排管切完;

(6)将分开成单只的三极管按品种和批次装入塑料盒,并做好标识。

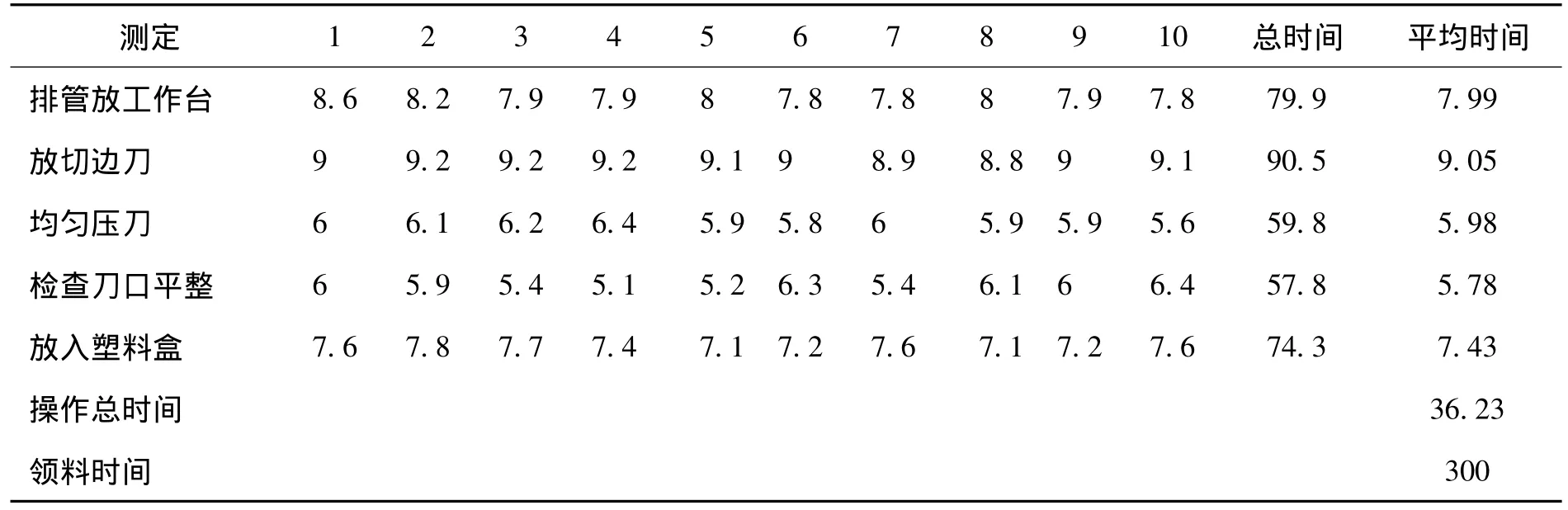

根据该工序的基本操作步骤可知,在测量工序时间时,只要将步骤(1)~(4)和(6)所用时间加总,即可得到每件排管切底边的时间,其工艺流程如图2所示。

图2 三极管切底边工艺流程图

在图2所示的三级管切底边工艺流程图中,工序周期时间即将排管放入切边刀规定的位置上,均匀压下刀,检查切口是否平整无误,检查切底后的三极管质量并将废品放入废品盒,再将单个三极管放入塑料盒中并做好标识最后加上准备时间。在时间测定时,由于均匀压下刀具和检查切口是否平整无误这两个要素联系紧密时间间隔短,可以合并成一个时间测量要素。虽然仓库离生产车间很近(直线距离约50米),但是领料过程中要办理领料登记手续且每次的批量不大常在1 500个以下,若一次领料过多,会造成切底边工作台待加工品等待时间过长,同时影响工人的正常操作,原料保管也不方便。因此,在该工序工时测定时,领料时间也需计算在内。三极管切底边各工序流程的工时测定记录如表10所示。

根据表10中的工时测定数据,三极管切底边的标准时间计算过程如下:

Step1:计算准备时间T准,领料员从车间到仓库领料整个过程的时间为5min,领料总个数为1200个,分配到单件的准备时间 T准=10×60/1200=0.5s。

Step2:计算操作员的工作周期时间 T周=36.23+0.5=36.73s。

Step3:设定操作员的绩效评价系数A%=105%。

Step4:计算操作员的正常作业时间T正=T周×A%=36.73 ×105%=38.57s。

Step5:考虑操作员的生理需要、工作疲劳、意外机器故障、停工待料等因素,确定宽放比率B%=15%。

表10 三极管切底边工时测定记录表

Step6:计算标准工时,T标=T周×(1+B%)=38.57 ×1.15=44.36s。

根据计算得到的标准工时时间,制定车间作业生产计划,当两个操作员为一组,每班组工作时间为8h,则每组日产量(个)

(二)生产计划改善分析

LJ公司在2014年M月的三极管订单的总需求量为161 800个,需要切底边的排管个数Np=161800/4=40 450(个)(单个排管上共有4个三极管)。当前LJ公司现有XS-QB001切边机两台,操作员共4名,两组日产量 NT=649×2=1 298(个),以现有生产能力生产所需三极管花费总时间T总=40 450/1 298=31(天),公司每月工作时间22天,M月前公司累计三极管库存量6 000个,即剩余量N剩=6 000/4=1 500(个)。该份需要完成切底边任务量N=Np-N剩=40 450-1 500=35 450(个),需要生产时间1 298=28(天)。

为不影响插件生产车间的生产任务,切底边组的生产计划须在M月前把生产任务安排好,根据现有条件进行分析,提出以下三种解决方案。

(1)业务外包,将超出生产车间任务的部分业务外包出去,初步估算外包成本为2 000元。

(2)切底边组4名操作员M月份加班48小时,时间安排在下午下班后,非节假日加班要按照工人工资的1.5倍支付。切底边组工人日平均工资为50元,加班增加的工资R=50×6×4×1.5=1 800(元),此时成本的增量为1 800元。

(3)切底边组4名操作员M月份调假6天,然后根据公司具体生产情况并结合职工个人意愿选择适当的补假时间,此时成本增量为0元。

由以上分析看出,工时测定方法进一步优化了LJ公司的生产作业流程,根据标准工时可以优化公司的生产计划。

五、结论

运用MOD分析方法对LJ公司的产品三极管生产测试线作业流程进行优化和再设计,在双手操作和人员利用率两个方面提出了新的设计方案。新设计内容主要包括:①运用MOD分析分析方法计算核心产品生产作业线平衡率,指出需要改善的问题点;②运用双手操作分析、人员增加和提升人员利用率等措施,制定优化方案;③优化设计的新方案使得生产线平衡率提升了30%,日产能提升了267件;④标准工时测定优化了企业生产计划的制定。因此,应用模特分析法优化设计企业产品生产作业线是企业流程优化的重要方法之一,而生产作业线的设计水平直接影响生产能力,解决瓶颈工序进而提高生产线生产能力是企业重点关注的问题。

[1]大野耐一.丰田生产方式[M].谢克俭,李颖秋,译.北京:中国铁道出版社,2006.

[2]James P Womack,Daniel T Jones,Daniel Roos.The Machine that Changed the World[M].New York:Simon & Schuster Inc.,1990.

[3]郭伏,李森.作业测定技术应用中的问题研究[J].工业工程,2003,6(3):58-60.

[4]曾敏刚,李双.电源适配器生产现场改善与装配线平衡[J].工业工程,2010,13(4):117-122.

[5]陶鹏,葛安华,张玉巧.采伐联合机作业效率研究[J].工业工程,2010,13(5):117 -120.

[6]张学龙.基于工序分析方法的企业生产流程优化研究[J].工业工程与管理,2012,17(1):41-45.