转炉渣熔化温度的实验研究

2015-10-22宋佳强

宋佳强

【摘 要】钢渣是钢铁企业固体废物的主要来源之一,合理利用钢渣关系到我国钢铁企业的健康发展。通过在实验室测定合成转炉渣的熔化温度,得出转炉渣熔化温度与各成分之间的回归方程,为转炉渣用于铁水预处理提供理论依据。

【关键词】钢渣;二次回归正交设计;熔化温度

0 前言

钢渣是钢铁企业固体废物的主要来源之一,能否合理利用这些钢渣将关系到我国钢铁工业的健康发展。基于环境保护和降低成本的需要,钢渣在钢铁企业内部循环利用是一种理想的方法。

转炉渣具有高碱度、高氧化性的优点,可以替代脱硅剂和脱磷剂中的一部分石灰和氧化剂,返回用于铁水预处理。本实验模拟转炉渣和现行脱磷剂的组成,采用CaF2、Na2O为实验渣剂的助熔剂,测定渣剂的熔化温度,为转炉渣用于铁水预处理提供理论依据。

1 研究方法

本实验探讨碱度、Fe2O3含量、MgO含量、CaF2含量和Na2O含量对转炉渣熔化温度的影响。根据转炉渣的成分和铁水预处理脱磷剂的组成,各因素的变化范围确定如下:

①碱度控制在2~4;

②Fe2O3含量控制在20%~40%;

③MgO含量控制在6%~10%;

④CaF2含量控制在5%~15%;

⑤Na2O含量控制在0~10%。

2 实验方法及结果

本实验采用东北大学生产的全自动炉渣熔点熔速测定仪进行实验。整个炉渣性能动态测量系统由炉温控制系统、送样系统、 温度采集系统、放大成像系统、CCD图像采集系统及相应的试样高度图像处理软件组成。

实验方法为半球法,也称试样变形法。每个试样测三次,取最接近的两次之一作为渣样的熔化温度,实验结果见表2。

由表3可见回归方程在α=0.025水平上显著,实验数据与所采用的二次回归模型是基本符合的。

将编码公式代入回归方程中,得到熔化温度t关于原变量zj(j= 1,2,…,5)的回归方程为

3 结果分析

3.1 单组分对合成转炉渣熔化温度的影响

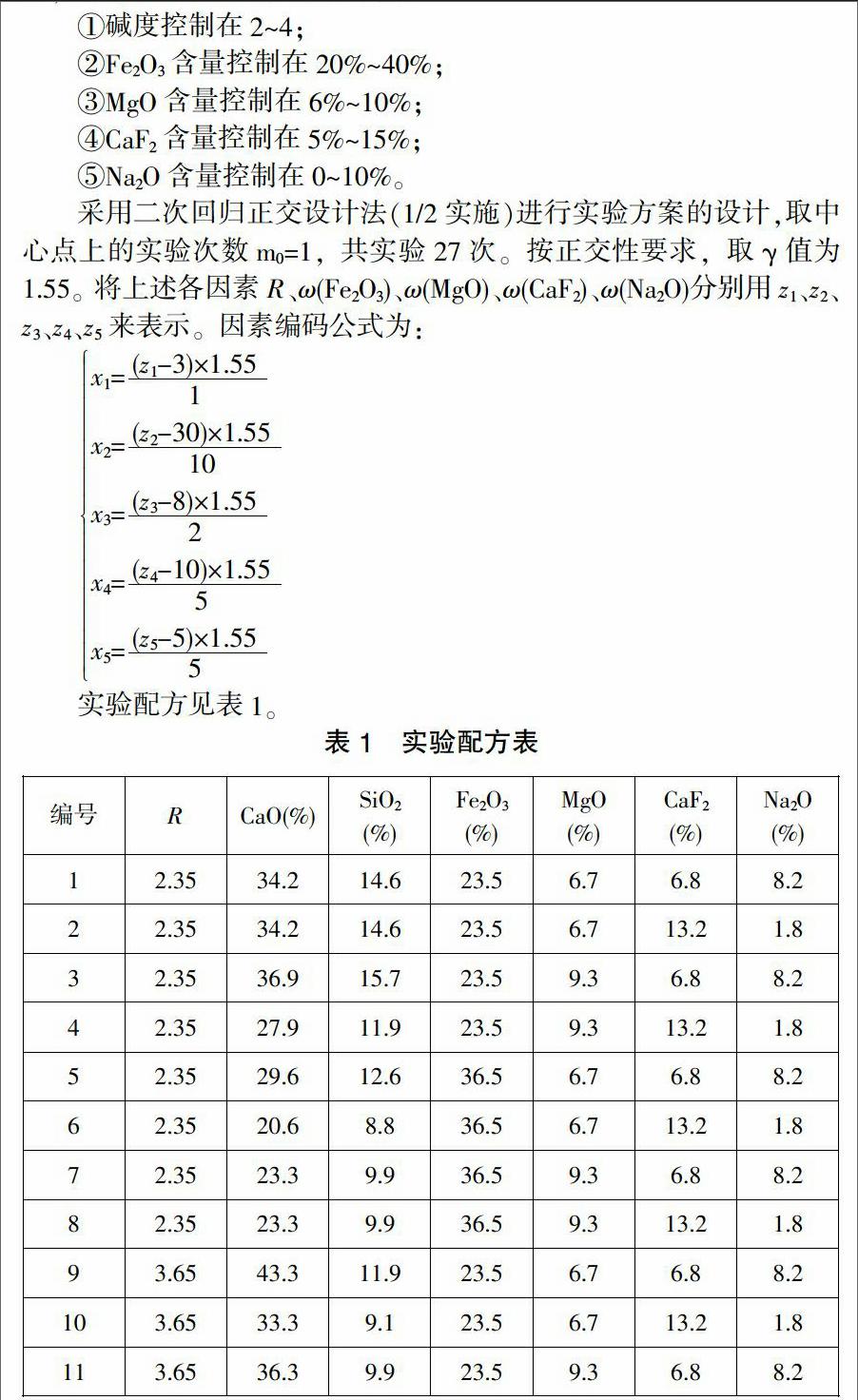

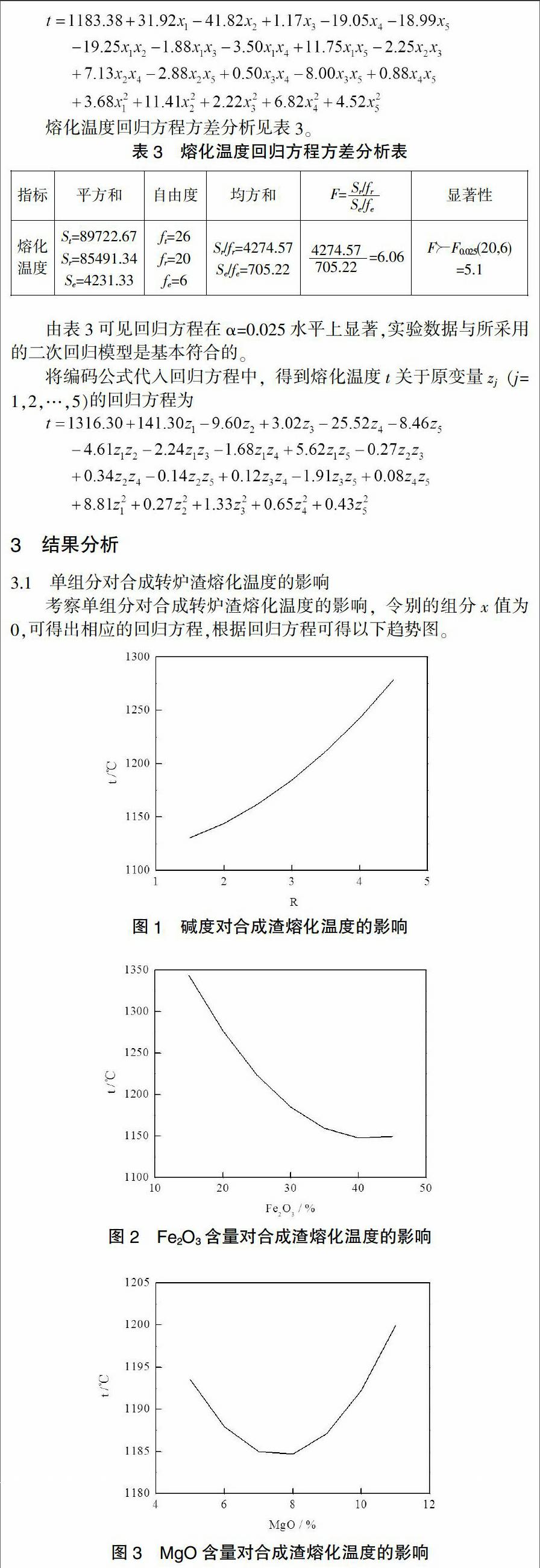

考察单组分对合成转炉渣熔化温度的影响,令别的组分x值为0,可得出相应的回归方程,根据回归方程可得以下趋势图。

通过以上的趋势图,结合理论分析,可以看出:

(1)随着碱度升高,高熔点的硅酸盐2CaO·SiO2(熔点2130℃)和自由氧化钙(熔点2600℃)含量相对增加,导致了渣剂的熔化温度呈上升趋势。当碱度由2增加到4,熔化温度上升了100℃,可见碱度对熔化温度的影响是比较大的。

(2)铁的化合物熔点都较低,FeO(熔点1370℃)、Fe2O3(熔点1457℃)等都是降低渣剂熔化温度的物质。因此,增加Fe2O3有利于降低渣剂的熔化温度。随着Fe2O3的增加,合成渣熔化温度逐渐降低,当Fe2O3由20%增加到40%,熔化温度下降了130℃。

(3)随着MgO的增加,合成渣熔化温度先降低后升高,在MgO含量在8%左右时合成渣熔化温度达到最低值。这是由于MgO与CaO形成的二元相图为共晶型,其共晶体为它们之间互相溶解形成的固溶体,因固溶体组成不同,导致对CaO的熔点影响不同。虽然MgO熔点很高(熔点2800℃),但在含量不超过12%的情况下,加入合适含量的助熔剂,转炉渣的熔化温度可以满足铁水预处理的温度要求。

(4)CaF2熔点低(熔点1418℃),能显著降低炉渣的熔化温度,促进炉渣流动,被广泛用于钢铁冶炼及铁合金生产等领域。随着CaF2含量的增加,合成渣熔化温度逐渐降低,当CaF2由5%增加到15%,熔化温度降低幅度达60℃左右。

(5)过多加入CaF2助熔,对炉衬的侵蚀较大,且氟蒸汽污染环境严重,Na2O助熔剂可替代部分CaF2助熔剂。随着Na2O含量的增加,合成渣熔化温度逐渐降低,当Na2O由0增加到10%,熔化温度降低幅度达60℃左右。可见,用Na2O替代部分CaF2助熔是可行的。

3.2 二元组分对合成转炉渣熔化温度的影响

考察二元组分对合成转炉渣熔化温度的影响,令别的组分x值为0,可得出相应的回归方程。

按照铁水预处理温度为1350~1400℃,熔渣过热度控制在150~180℃,则转炉渣剂的熔化温度要求≤1170℃。在每图中温度为1170℃作一水平线,讨论二元组分对合成转炉渣熔化温度的影响。

根据回归方程可得以下趋势图。

通过以上的趋势图,结合理论分析,可以看出:

(1)渣剂碱度越大,Fe2O3降低渣剂熔化温度的能力越强。

不论碱度高低,当CaF2加入量超过10%时,炉渣熔化温度降低值都较小,所以CaF2加入量不宜超过10%。碱度大于3时,曲线大部分在1170℃以上。

炉渣碱度小于3时,Na2O降低炉渣的熔化温度能力较强,且曲线大部分在1170℃以下;当碱度大于3时,加入Na2O炉渣熔化温度降低不大,且曲线大部分在1170℃以上。

综上,渣剂碱度不宜超过3。

(2)Fe2O3对渣剂熔化温度的影响很大,当Fe2O3含量小于30%时,炉渣熔化温度显著升高,曲线大部分都在1170℃以上,已失去用于铁水预处理的条件。提高Fe2O3含量有助于脱硅和脱磷反应的进行,所以转炉渣中Fe2O3含量大于30%为宜。

(3)CaF2含量大于10%时,渣剂熔化温度变化不大,为了减少CaF2对环境的污染,CaF2的加入量最好不要超过10%;当Na2O含量大于10%时,多加Na2O基本不能降低渣剂的熔化温度,所以Na2O的加入量也不宜超过10%。

4 结论

(1)回归方程的计算值与实验数据拟合是比较好的,回归方程在显著系数α=0.025水平上显著。

(2)对回归方程进行分析,在铁水预处理温度下,为了获得合适的炉渣熔化温度,炉渣碱度不宜超过3,Fe2O3含量不宜小于30%,MgO含量为8%左右为宜。

(3)复合助熔剂助熔效果优于单一的助熔剂,助熔剂中CaF2和Na2O的含量都不宜超过10%。

【参考文献】

[1]赵俊学,李小明,等.钢渣综合利用技术及进展分析[J].鞍钢技术,2013,381(3):1-6.

[2]郭上型,郭湛.铁水预处理温度下转炉渣剂的熔化特性[J].钢铁研究,2004,32(3):1-3.

[3]朱伟勇,段晓东,唐明,等.最优设计在工业上的应用[M].沈阳:辽宁科学技术出版社,1993.

[4]欧阳奇,谢志江,温良英,等.基于兴趣区面积最大的炉渣性能动态测量法研究[J].冶金自动化,2006,30(5):51-54.

[责任编辑:汤静]