桥式起重机啃轨原因分析及解决方法

2015-10-22芦莹莹冯俊

芦莹莹 冯俊

【摘 要】桥式起重机是工厂企业最主要的起重设备,由于各种原因,桥式起重机在使用过程中,经常会出现不同程度的大车运行啃轨现象,易造成设备发生故障,影响工厂企业正常生产;为此我们就通用桥式起重机大车啃轨现象进行分析,并提出解决改进方法。

【关键词】桥式起重机;车轮;啃道;分析;解决

1 车轮啃轨现象表现形式

(1)轨道侧面或车轮轮缘内侧有一条明显的痕迹或亮斑,严重时痕迹上有毛刺。

(2)轨道顶面有亮斑。

(3) 桥式起重机在运行中,特别是启动与制动刹车时,车体歪斜扭摆,车轮走偏。

(4)桥式起重机行驶时,在短距离内轮缘与轨道间隙有明显的改变。

(5)大车运行时会发出较响亮的“嘶嘶”啃轨。啃轨特别严重时,大车运行会发出“吭吭”撞击声,甚至出现车轮爬轨,甚至车轮脱轨。

2 啃轨产生的不良后果

(1)加快车轮磨损,降低车轮的使用寿命。本来车轮及轴承该用三年以上不用检修,现在一年(甚至几个月)就车轮坏了。增加检修次数和维修费用。(2)加快轨道磨损。啃轨产生的侧向力能使轨道位置偏移,直到轨道不能使用。(3)车轮出现爬轨,脱轨,引发安全事故。

3 桥式起重机啃轨原因分析

啃轨的现象多种多样,有时只有一个车轮啃轨,有时几个车轮同时啃轨;有时往返运行同侧啃轨,有时往返运行分别啃磨轨道两侧。不同的啃轨情况有不同的原因。造成桥式起重机啃轨的原因分析一般有以下几种:

(1)轨道安装水平弯曲。大车轨道安装水平弯曲过大,超过跨度公差时,就会引起车轮轮缘与轨道侧面摩擦。

(2)轨道安装“八”字形。起重机轨道安装不规范,造成轨距一端大,一端小,所谓轨道“八”字形。

(3)两根轨道相对标高超差过大。这种情况可使起重机在运行中发生横向移动,造成较高一侧轨道的外侧被啃,较低一侧轨道的内侧被啃。

(4)由于桥架发生变形,必将引起车轮的歪斜,从而造成运行啃轨。经现场观测大车车轮在水平和垂直方向都有不同程度的偏斜,又经测量主梁上拱度为负数,既该桥式起重机主梁已下挠,引起车轮啃轨。

(5)分别驱动的起重机,因电气的不同步也会导致主动轮驱动不同步。这方面原因引起的啃道现象可通过电气检修来解决问题。

4 啃轨的解决方法

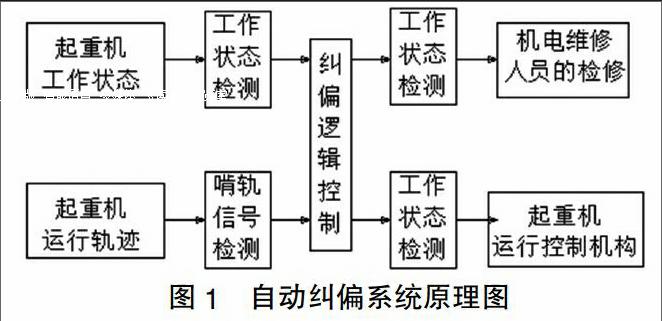

由于啃轨可能导致起重机车轮轮缘和轨道侧面严重磨损,严重时甚至发生脱轨事故。因此,如何解决啃轨问题一直是桥式起重机的重要探讨研究课题,不同的啃轨原因有不同的解决方法:(1)由于轨道安装问题造成的啃轨,对于轨道安装水平弯曲过大或轨道的局部变形过大或轨道安装八字形造成的啃轨,应重新调整轨道,使之达到规定的标准。对于同一截面两根轨道相对高度差过大造成的啃轨,应调整高低误差,采用加垫板法来调整,选用普通钢板,其厚度按轨道实测高低误差选定,垫板要求表面平整、无凹凸,外形尺寸宽度不得超过轨道压板20mm,轨道下面要填实,不得有悬空现象,用带螺栓的压板固定在下面梁上,这种方法结构经济、可靠、效果好,简单易行。(2)由于运输或安装吊运等原因造成桥架变形,使大车的水平偏斜,垂直偏斜,对角线超差过大,因此,首先因矫正桥架,使其符合技术要求,否侧不能从根本上解决啃轨问题。在桥架和传动机构基本符合技术要求或桥架虽有变形但不大时,调整车轮是最容易最便捷解决啃轨的方法。(3)调整车轮,有时调整一个车轮可以同时解决车轮的水平偏斜,垂直偏斜,跨度和对角线超差等几个方面的问题,所以应检查分析,确定调整哪一个车轮能使工作量小而达到目的。特别要注意的是,因为主动车轮与传动机构相联接,调整主动轮的工作量较大,容易造成传动机构不同心,所以除必须外,以调整被动车轮为好。(4)目前广泛采用的分别驱动的桥式起重机纠偏的需要,又研究开发了一种用于分别驱动起重机的自动纠偏系统,采用纠偏要求该纠偏系统具有以下功能:①啃轨信号自动检测及显示。②起重机运行工作状态检测及显示。③起重机纠偏逻辑控制。④机电故障的诊断与显示。⑤纠偏调整输出。

设计的基本要求是:当车轮中心线与轨道中心线发生一定偏移时,此时啃轨信号自动检测系统获得啃轨信号,经过滤波后输出给纠偏逻辑控制系统。同时,运行机构工作状态检测系统随时对运行的正反转、速度档位等信号进行检测,并输出给纠偏逻辑控制系统。纠偏逻辑控制系统对输入的啃轨信号检测信息和运行机构工作状态检测信息进行逻辑分析,计算并输出纠偏调整信号给运行控制系统,使左、右侧电动机输出转矩发生差异,从而自动纠正起重机运行状况。当啃轨信号一消失,纠偏逻辑控制系统无输出,起重机按原有控制方式运行,左右侧电动机输出转矩相等。另外,故障诊断系统对连续且重复的啃轨现象能进行分析,每当起重机在任意运行方向和挡位下,多次发生重复啃轨时,故障诊断系统会发出报警指示信号。这种情况下,多半有可能发生了车轮直径 差、制动器调整不当、机构损坏和有“啃轨”(跑偏)现象等机电故障,及时提请维护人员注意处理设备故障,从而保证设备运行的可靠性。

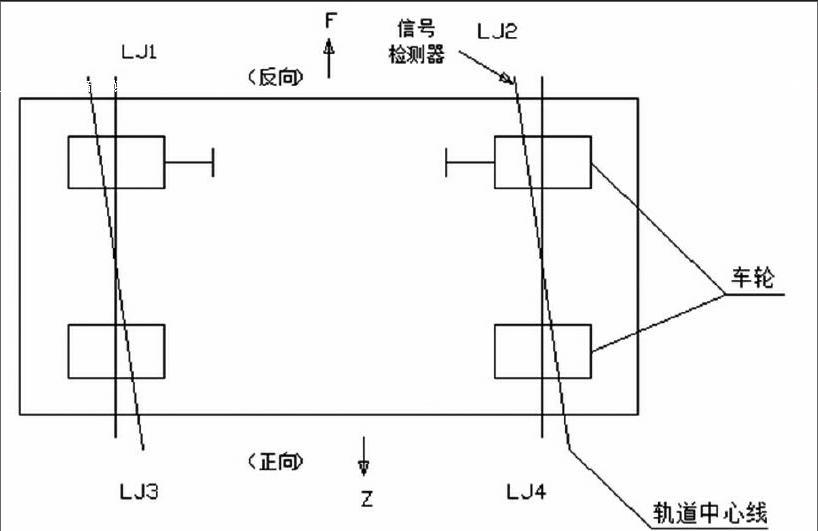

啃轨自动纠偏控制工作原理在起重机4个角上各安装一个啃轨信号检测器(见图2),当任一角发生啃轨(轮缘与轨道 侧面间隙<5mm)时,相应检测元件发出信号给纠偏逻辑控制器;同时,运行状态检测单元将起重机运行状况(如正转或反转),工作档位等信号同步传送给纠偏逻辑控制器。纠偏逻辑控制器只选择运行前方送来的啃轨信号,如正向运转时,只采用LJ3和LJ4送来的信号,反向运转时,只接收LJ1和LJ2送来的信号。纠偏逻辑控制器对信号进行处理,确定桥式起重机哪一侧已接近发生啃轨,再与工作档位信号进行综合逻辑分析,输出对应的纠偏控制信号。如当正向运转时,LJ3发来信号,确认左侧会发生啃轨。

则纠偏逻辑控制器根据运行工作档位发出以下纠偏指令:①工作档位为1档时,此时加速接触器均未工作,电动机在接入全部电阻情况下运行,纠偏指令指示左侧电机切除第1段电阻,使左侧电动机电磁转矩大于右侧电动机,立即产生纠偏力使起重机脱离偏斜状态,当LJ3号消失后,自动纠偏指令停止,起重机大车运行机构两侧电动机同步运行;②工作档位为2档时,此时侧电动机已切除 第1段电阻,纠偏指令使右侧电动机切除第1段电阻改为不切除电阻,使左侧电动机电磁转矩大于右侧电动机,产生纠偏力使起重机脱离偏斜状态,直至啃轨信号消除。③工作档位为3档时,此两侧电动机切除第2段电阻,纠偏指令使侧电动机由切除2段电阻 改为只切除1段电阻,这样左侧电动机电磁转矩大于右侧电动机,产生纠偏力使起重机脱离偏斜状态,直至啃轨信号消除。④工作档位为4档时,此时两侧电动机切除第3段电阻,纠偏指令使右侧电机由切除3段电阻 改成为只切除2段电阻,这样左侧电动机电磁转矩大于右侧电机,产生纠偏力使起重机脱离偏斜状态,直至啃轨信号消除。同样,如LJ4来信号,表示右侧啃轨,纠偏逻辑控制进行类似上述方式的纠偏,消除桥式起重机的偏斜状态。当反向运时,纠偏逻辑控制也只接收其运行前方发来的啃轨信号,即LJ1和LJ2发来的信号,同样采用上述类似方式实现桥式起重机的纠偏控制。桥式起重机产生啃轨是有一定原因和规律的。如:一侧传动机构发生故障,或制动器调整不当,则起重机不管向何方运行,均在同一侧啃轨;而因起重机车体结构或其他一些原因,可能出现呈对角线啃轨,即往前运行时啃轨发生在一侧,往后运行时为另一侧。为此,系统设置了啃轨故障诊断显示单元,对连续且重复发生的啃轨故障,按同侧和对角线2类进行记录、分析和显示,以便于维护人员及时发现并处理设备故障,提高运行可靠性。

5 大跨度起重机大车如何防止车轮啃轨

对于跨度大于34.5m的大跨度起重机大车,采用机械纠偏的方法,在大车运行端梁车轮前面安装一对水平轮组.通过水平轮组来保持大车运行走偏。从而防止车轮啃轨。

【参考文献】

[1]田景亮.桥式起重机构造与检修[M].北京:化学工业出版社,2008.

[2]李峥.起重机歪斜和啃轨起重机运输机械[Z].1998.

[3]余维张.起重机械检修手册[M].北京:中国电力出版社,1999.

[责任编辑:杨玉洁]