水泥厂窑系统的自动优化控制

2015-10-22张维舟李建军朱向红河南建筑材料研究设计院有限责任公司河南郑州45000河南同力水泥有限公司河南鹤壁458000

□□ 张维舟,李建军,朱向红(.河南建筑材料研究设计院有限责任公司,河南郑州 45000;.河南同力水泥有限公司,河南鹤壁 458000)

引言

目前,水泥生产线大多数采用的是DCS控制系统,仍需要操作员较多地人为干预,在发现问题、分析原因和采取应对措施等方面,对操作经验的依赖性往往很大,以致存在效果偏差。本文以DCS自控系统为基础,探讨了减少生产过程中人为干预和提高运行管理水平的优化控制措施。

1 生产线现状和存在的问题

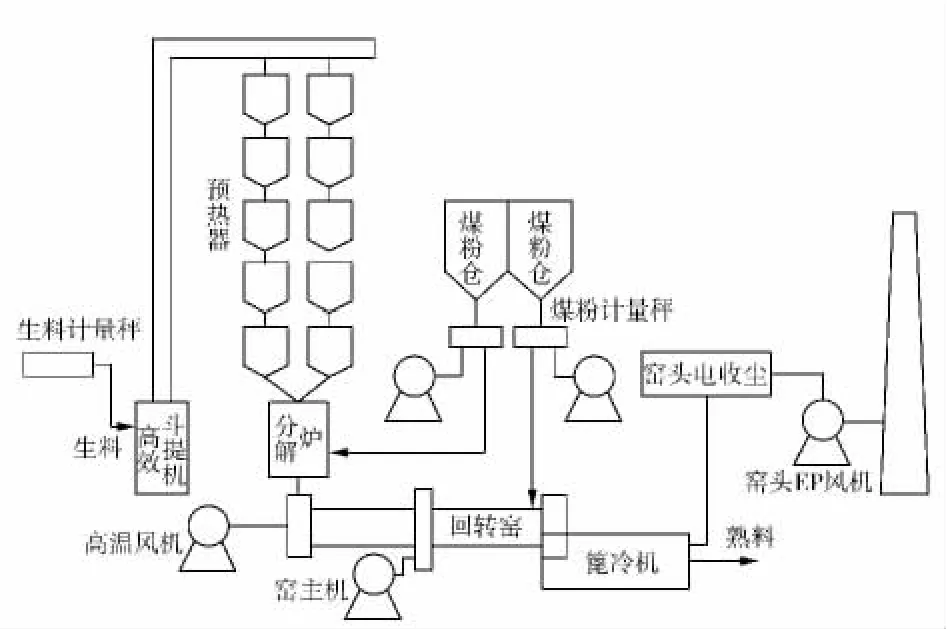

河南豫中某厂2009年建设投产的5000 t/d水泥熟料生产线,回转窑规格为Φ 4.8 m×72 m,关键设备主要为五级悬浮预热器、篦冷机、电收尘器等,中央控制采用DCS集散型自动控制系统。工艺流程如图1所示。

图1 窑系统设备及工艺流程

图1中,五级悬浮预热器是充分利用窑煅烧及篦冷机余热进行生料的热交换,生料吸收热量后进入分解炉逐级降落分解,一级筒的粉尘分离效率一般在95%以上;生料及燃料在分解炉内分散于气流之中迅速换热,达到入窑物料碳酸盐分解的目的;物料在回转窑烧成带1300~1450℃温度下完成主要的化学反应。正常情况下,烧成带的温度很难直接测得,故按窑尾温度+300℃(五级悬浮预热器出口温度)进行判断;篦冷机承担对高温熟料的骤冷以及对入窑二次风、入炉三次风的加热升温,同时还兼具热回收功能,其回收的热量约1250~1650 kJ/kg。这些热量随二次风、三次风进入窑、炉,可起到降低系统热耗的作用,也有利于余热发电。

DCS控制系统虽然在很大程度上提高了生产线的自控水平,但仍属粗放型控制,很多对生产有重要影响的工况未纳入自控范围,仍依赖于人为干预,劳动强度较大,在发现问题、分析和解决问题方面,对操作经验的要求非常高。如生料率值变动、一些设备的运行状态(风温、功率、电流、篦速、压力)以及废气NOx浓度等波动,以及所采取的应对措施(煤量、料量、风量、阀门开度等)随操作经验的不同有较大的随意性,系统经常处于不断干预状态,系统热平衡也不易保证,以致各班产量和质量差异较大。

为此,我们在DCS控制的基础上,经过ERP建立自动优化系统,较大程度地完善了系统自控功能,有效减轻了人工劳动强度,取得稳定提高窑产量7~12 t/d,月均增产285 t的生产效果。

2 自动优化系统简介

本系统通过提取该厂的海量生产数据及经验,通过对比分析,以从中找出的产量、质量最优组的若干参数为依据,并分别建立相关的优化模块组成自动优化系统(见图2)。

图2 优化控制系统拓扑图

如图2所示,按生料检测数据、燃料检测数据和当前工况数据共设计为9个模块,包括生料及工况分类模块①、历史数据存储模块②、优化数据模块③、DCS数据采集模块④、窑操作经验模块⑤、优化工况参数模块⑥、自动控制程序模块⑦、参数报警模块⑧和强度预测模块⑨。其中窑操作经验模块是以综合提取该厂各班组的经验,针对不同工况进行的一种模式化程序管理,形成统一和规范的参照。其余模块均按实时数据或给定的程序方法来行使各自的功能,从而达到指标体系和模型体系的优化。限于篇幅,这里仅简述以下模块功能。

2.1 生料与工况类型模块

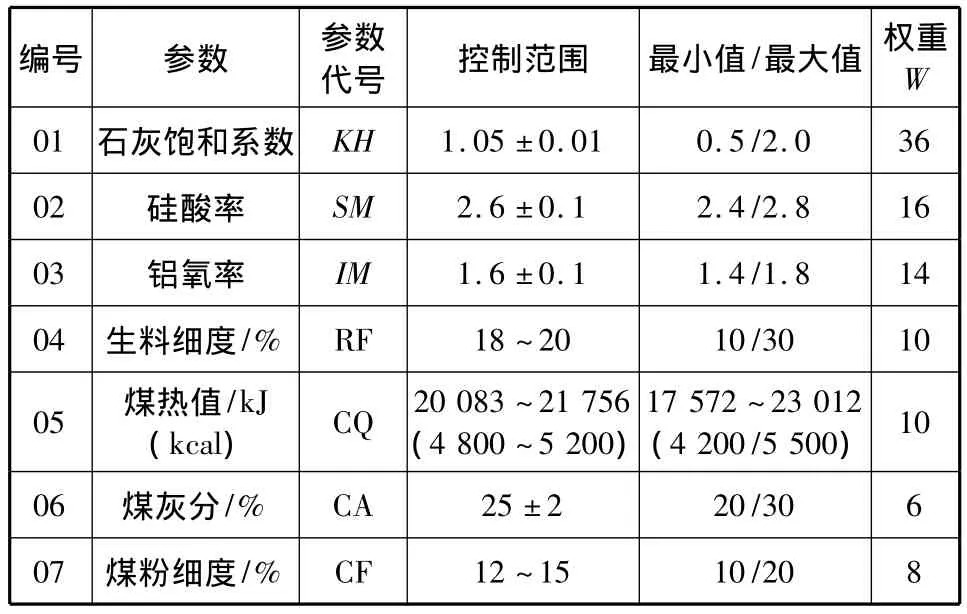

该厂生料主要以石灰石、电石渣、磷渣、等配料,其他辅料有时采用黏土、砂子、煤矸石等。正常生产时,随原料和配料不同,生料率值的变化一般为2~3组。以前生料各率值控制指标由化验室确定,原DCS系统未包含在内。优化系统建立的生料与工况模块,设定率值为3组,燃料煤的变化大致相同,也是根据化验室结果确定为3~4种,以适应生产的需要。各控制指标按编号分类见表1。表中编号01~04为模块①,编号05~07为模块②。

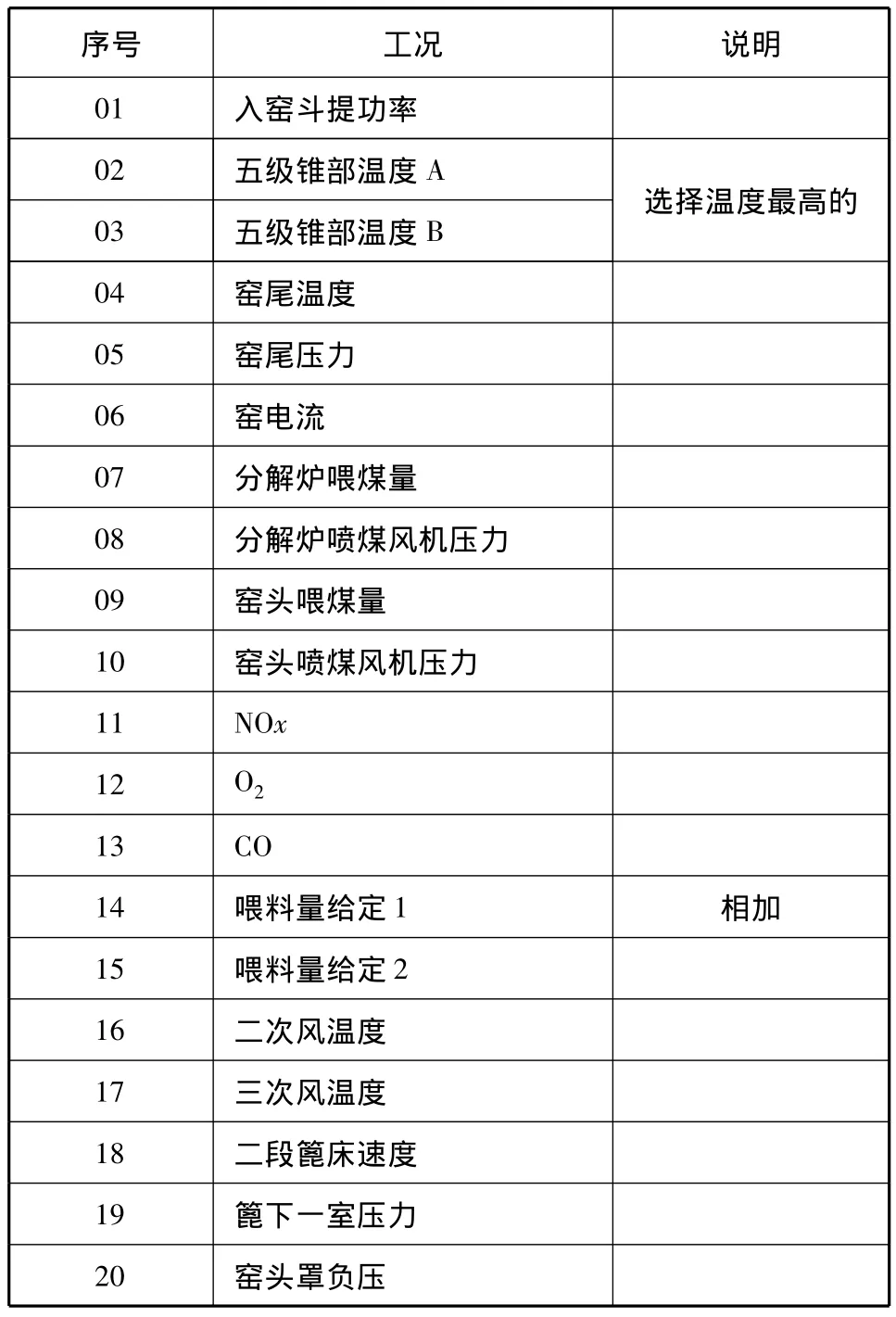

对于工况的分类,由于窑系统比较复杂,经充分讨论,按该厂不同工况下的熟料产质量数据求得的最优操作参数和平均参数为依据,从中细化为20个主要参数进行工况分类(见表2)。

表1 生料及煤的控制参数

表2 窑系统工况分类

由于DCS工况是一个时点值,而生料、燃料是一个时段值,因此,系统统一按时段值与产量、质量数据相关联,采用平均值、最大值、最小值和标准偏差来处理。数据链产生时间分别按生料、燃料和熟料等检验项目确定。例如入窑生料和熟料检验以每2 h为数据产生时间,燃料检验以每24 h为数据产生时间,而窑工况则为每1 s。燃料检验和强度检验的数据合并时间均为每2 h取12次相同值(见表3)。

这样划分既保证了从生料、煅烧和熟料形成批次的数据链,在水泥检验数据滞后的情况下,也能保证数据的一致性。

表3 数据链的数据产生及合并时间

2.2 历史数据存储模块

由DCS传输的数据以日期为采集主键。其中2 h数据共计3600组工况数据,计算各参数平均值、最大值、最小值、标准偏差。历史数据库存储每天的全部生产控制数据。实时记录系统产量、运转率和用电量,精确到窑在何时进行了何项操作以及修改前后的相关数据。窑运转时间以两个下料量数据为基准,当堵料或停止下料时认定为停窑。班组数据每8 h计算表2所列工况的平均值、最大值、最小值和标准偏差。全天24 h数据与每天检验一次的质量数据相对应,统计分析每天的动态。窑况历史数据可回放,以便调用作为技术培训、生产分析总结等第一手资料。

2.3 优化数据模块

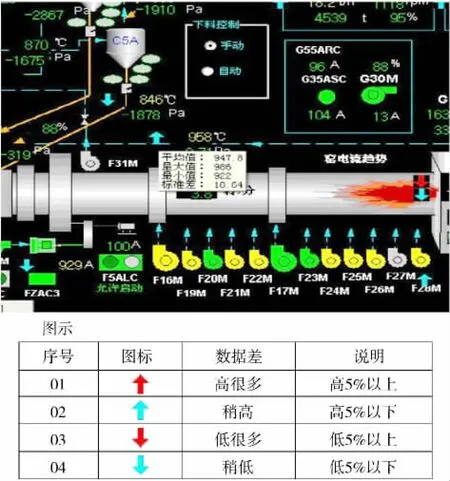

其主要功能是可将当前工况与历史最好工况进行比较。因为回转窑是一个动态系统,运行参数每时每刻都在变化,当操作员启动该项功能后,画面即显示当前工况与历史最好工况的升降指示箭头,即可了解当前工况的宏观状态(见图3)。移动鼠标至箭头,即能弹出升降的平均值、最大值与最小值和标准偏差等具体的差距值,分析对比一目了然,对操作极具指导作用。

模块的工况数据采集以2 h为单位,采集后整理为从生料、平均工况到熟料的全过程生产数据,并连接产量、3 d及28 d强度形成数据链,将生产过程的最佳情况反映出来。

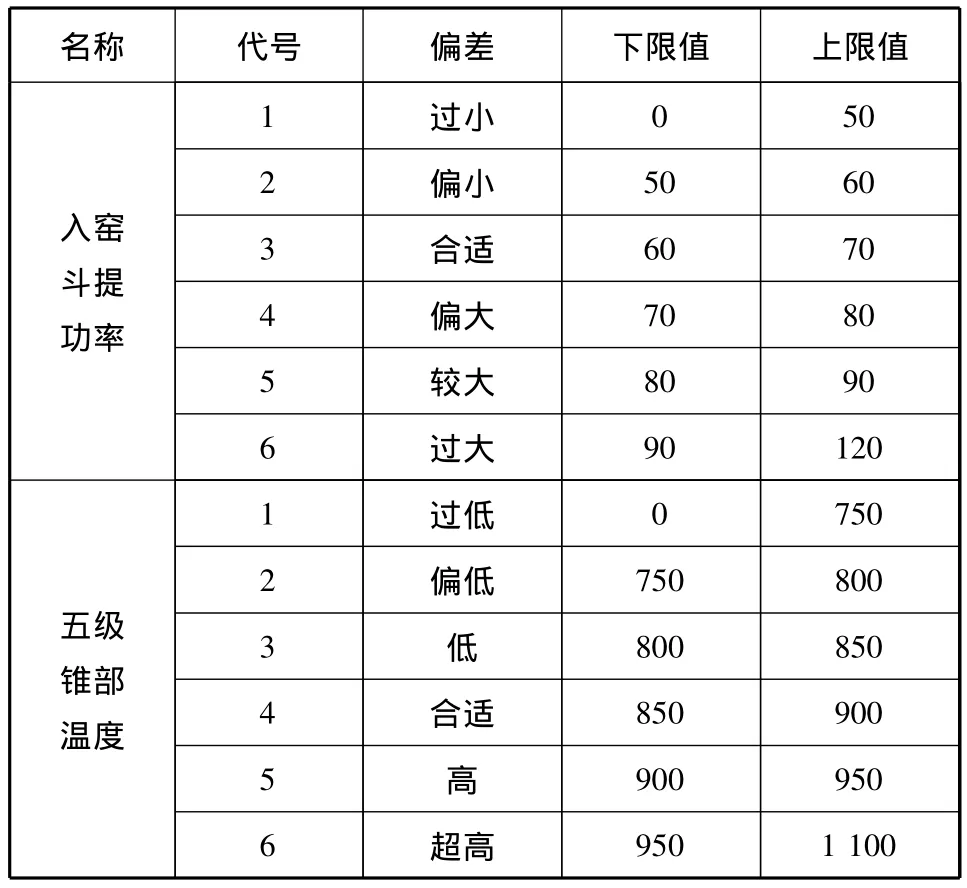

2.4 窑操作经验模块

窑的操作复杂,经验性很强,但很多经验不容易传承和量化。该模块是记录这些经验并进行量化的一种探讨。其思路是将表2所列的20个工况参数作为窑况标志进行归类,当工况出现某一组状态参数比较分散时,以大多数采用的操作经验进行上下限值量化并录入数据库,从而形成一个知识库供随时操作查询(见表4)。

图3 系统的当前与历史参数对比界面

表4 窑操作经验及量化参数

表4以入窑斗提和五级预热器锥部温度为例,将每个工况参数按经验划分为6个组,每组量化为上下限值。在当前的工况下,只需打开这一功能,系统即出现窑况选择界面,选择相应的状态(不选则为正常状态),即可查询该状态相关的操作经验,显示当前的操作要点和量化值的偏差。

操作经验是平时的总结积累,经验库则是这些经验的集成。对于生产中很多卓有成效的经验,经审核认定即可随时录入经验库,成为企业的宝贵财富。同时,随着经验库的不断强大,操作规则也逐步完善,模块的功能价值也不断得到了提升。

此外,其他功能模块对系统也具有不同的优化作用,例如自动控制程序模块、参数报警模块和强度预测模块,针对阀门、均化库小仓仓重、分解炉喂煤量以及轴承、窑尾风机温度等的自控或预警,大幅度提升了DCS系统的控制能力。长期的生产实践证明,自动优化系统运行稳定可靠,具有较高的开发应用价值。