采用大型辊压机改造水泥粉磨系统应用实例分析

2015-09-18胡红炜大冶尖峰水泥有限公司湖北大冶4355合肥水泥研究设计院安徽合肥3005

□ 胡红炜,刘 昊(.大冶尖峰水泥有限公司,湖北大冶 4355;.合肥水泥研究设计院,安徽合肥 3005)

引言

大冶尖峰水泥有限公司现有一条5 000 t/d熟料生产线,原配套的水泥粉磨系统为两套140-65型辊压机+V型分级机配置两台Ф4.2 m×13 m开路球磨机组成的挤压联合粉磨系统。2008年建成投产运行后,水泥磨单套系统产量仅为120 t/h左右,远低于140 t/h(P·O 42.5普通硅酸盐水泥)的设计产能,且水泥成品温度较高,对水泥销售产生不利影响。2011年,通过对水泥粉磨系统进行技术改造,水泥总产量达到380 t/h,较之前提高140 t/h,水泥成品温度大幅度下降,取得了良好的改造效果。

1 原水泥粉磨系统运行情况分析

一般来讲,当辊压机装机功率与球磨机装机功率的比值<0.5时,由于辊压机的处理能力较小而磨机的粉磨能力较强,宜采用打散分级机作为分级设备,以便给磨机供应足够量的物料,即“喂粗料”;当比值在0.6~0.8时,由于辊压机处理能力提高,可产生较多的细粉,此时宜采用V型分级机作为分级设备,分选出的入磨物料的比表面积可达到160~230 m2/kg,即“喂中细料”;当比值 >0.8 时,辊压机处理能力进一步增强,可产出大量细粉,此时宜采用由V型分级机+动态分级机构成的组合式分级设备作为辊压机的分级设备,以提高入磨物料细度,即“喂细料”,经两台分级机连续分选后,入磨物料的比表面积可达240~300 m2/kg。

该公司原水泥粉磨系统,其辊压机的装机功率为1 000 kW,球磨机的装机功率为3 200 kW,是典型的小辊压机+大球磨机的配置。理论上分析,该系统宜采用打散分级机作为分级设备,但由于实际条件的限制,采用了V型分级机作分级设备。V型分级机的分级效果优于打散分级机,但受辊压机粉磨能力的限制,V型分级机无法分选出足够量的“中细料”喂入球磨机,限制了入磨物料量,即使在系统循环风机满负荷运行的情况下,喂料量也只能达到110 t/h左右(粉煤灰单独计量后直接入磨),加之入粉磨系统的熟料温度较高,最终导致出磨水泥温度较高,夏季高温时水泥温度超过140℃,磨机内部糊球、糊磨现象严重,球磨机的粉磨效率下降,系统产生恶性循环,粉磨工序电耗增加,达到37 kW·h/t。

2 技改方案的确定

2.1 改造目标

(1)增加水泥粉磨系统产能100万t/a左右,使之与窑系统产能匹配。

(2)降低水泥粉磨工序电耗,达到<32 kW·h/t。(3)充分利用现有设备,降低改造投资。

2.2 总体改造方案

根据改造目标的要求,针对原水泥粉磨系统运行状况,制定了以下总体改造方案:

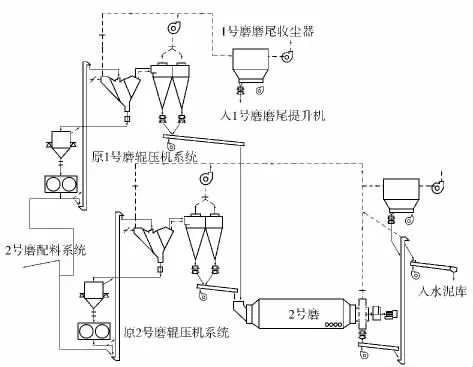

将原有两台辊压机及配套设备并联使用,为2号水泥磨供料;对原2号水泥配料线进行改造,增设一台计量秤,物料经计量后送入原1号辊压机系统,溢流出的物料送入原2号辊压机系统。

新建一套大型辊压机系统,与1号磨配套使用;利用原1号配料线为新建系统供料。

两台球磨机仍保持开路系统,磨内做开路筛分改造。

2.3 新建辊压机系统方案的确定

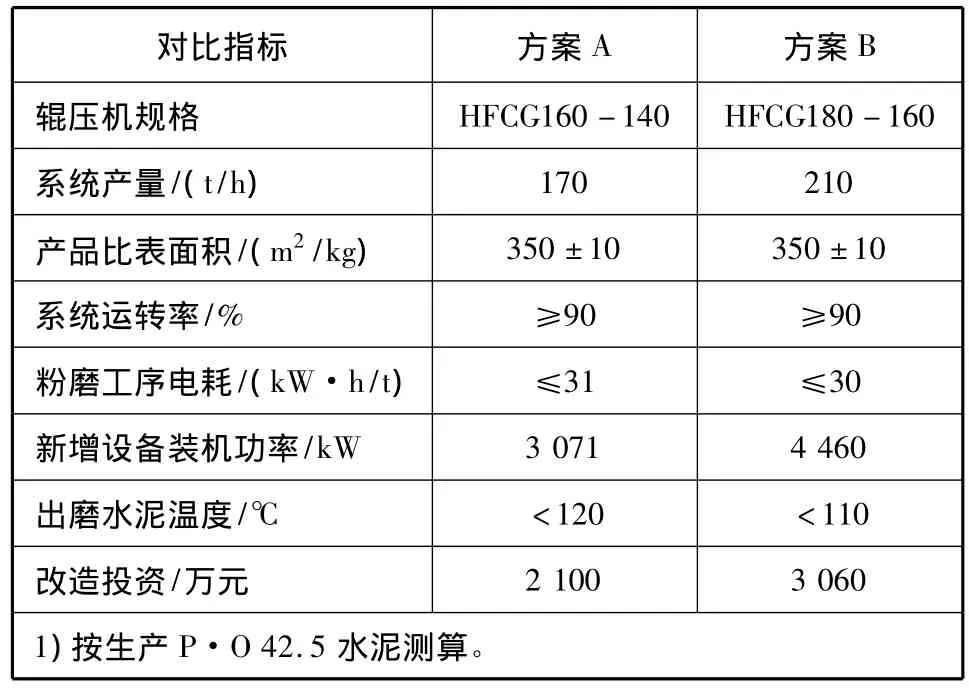

新建辊压机系统有两种方案可供选择:方案A为新增一套HFCG160-140型辊压机+HFV4000型分级机及配套设备;方案B为新增一套HFCG180-160型辊压机+HFV5000型分级机及配套设备,两种方案的技术指标对比见表1。

表1 两种改造方案的技术指标对比1)

方案B比方案A的投资高出940万元,但系统台时产量增加了40 t,日均产能可增加800 t。这对于企业在销售旺季时保量销售,在销售淡季时充分利用谷电生产,降低水泥生产成本有积极的意义。

本次技改选用方案B。

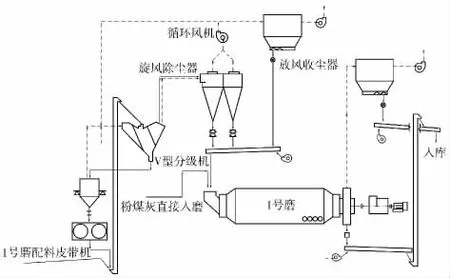

3 改造实施步骤

改造分两步实施。第一步在1号球磨机前增设一台HFCG180-160型辊压机,配置HFV5000型分级机,与球磨机组成挤压联合粉磨系统;考虑到控制改造投资等因素,暂不上动态分级机,但预留安装位置;利用原1号线配料皮带机供料,接入循环提升机;V型分级机分选出的细料由旋风筒收集后,经空气输送斜槽送入1号磨粉磨;系统增设一台袋式收尘器,处理风量75 000 m3/h,收下的粉尘经细粉斜槽入磨粉磨。第二步在1号线改造完成并投料运行正常后,将原1号辊压机系统与2号辊压机系统并联,为2号磨供料;利用原2号配料皮带机供料,由于要将物料送入原有的两台辊压机,在2号配料皮带卸料处设置一台调速皮带秤进行分料,一路物料经计量后送入原1号辊压机系统;另一路经溢流分料后送入原2号辊压机系统,并将原1号磨入料斜槽改入2号磨。改造后两套粉磨系统的工艺流程如图1和图2所示。

4 改造效果

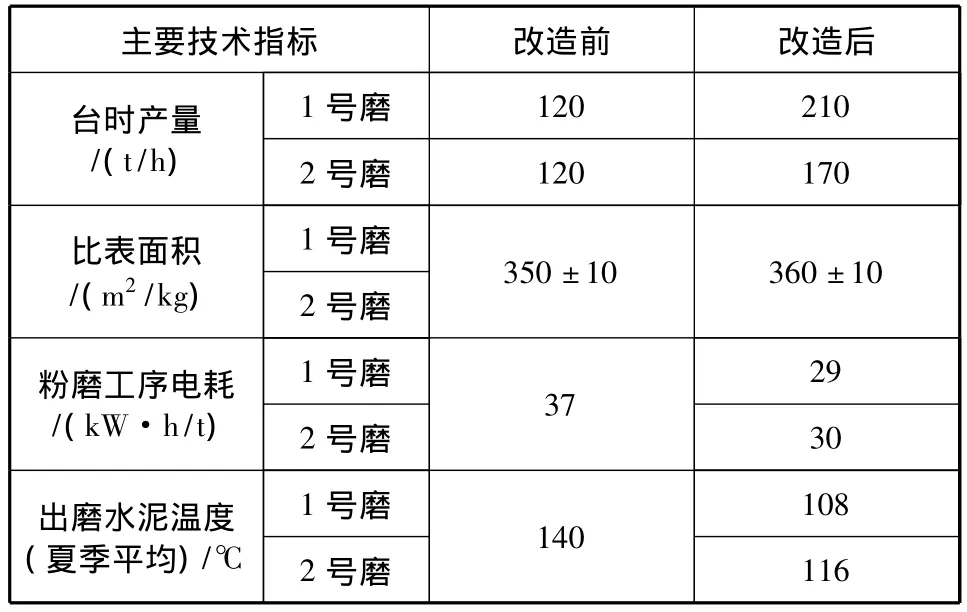

1号线新增辊压机系统于2011年6月建设完成,在停机一周时间打通工艺接口的同时,完成了对2号水泥磨系统的改造,两套水泥磨系统一次带料运行成功。以生产P·O42.5水泥为例,改造前后水泥粉磨系统的主要技术指标对比见表2,水泥生产配料方案对比见表3。

图1 1号水泥粉磨系统改造后的工艺流程

图2 2号水泥粉磨系统改造后的工艺流程

表2 改造前后主要技术指标对比

表3 改造前后水泥生产配料方案对比 %

5 系统改造后出现的问题及改进措施

5.1 出现的问题

新建辊压机系统投产运行初期,辊压机频繁发生振动,严重时引起设备跳停。

5.2 原因分析

辊压机产生振动的原因大多是由于所处理物料的含气量较高,气体受高压后压缩、逃逸引起。

该公司熟料超产较多,熟料温度较高,夏季可达170℃以上;水泥配料中除粉煤灰直接入球磨机外,其余物料均送入辊压机系统粉磨。改造初期,辊压机系统设有一台来料提升机,将配料系统来料送入稳流仓,入辊压机粉磨。温度高的熟料与含水量较大的水渣、脱硫石膏在稳流仓内混合,使得水渣和脱硫石膏所含的液态水蒸发,变为水蒸气裹挟在物料中,随物料一起进入辊压机,经辊压机高压挤压后逃逸,造成辊压机振动。

此外,由于辊压机装机功率(1 600 kW×2)与球磨机装机功率(3 200 kW)的比值>0.95,辊压机系统可产生较多的细粉,但为降低改造投资,辊压机系统未设下进风动态分级机,出V型分级机的细粉由旋风筒收集后入磨粉磨。辊压机系统循环风机除提供V型分级机分级用风外,还需通过流量调节控制入磨粉磨的物料量,与配置有下进风动态分级机的系统相比,流量要低30%左右。由于V型分级机内的分级用风量降低,使得其分级效率降低,所处理物料中的细粉不能充分选出,与回粉一起进入辊压机系统继续粉磨,也是造成辊压机振动的一个原因。

5.3 改进措施及效果

取消来料提升机,将配料系统输送来的混合料喂入辊压机系统循环提升机,与挤压后的物料一起送入V型分级机处理,含湿物料所蒸发的水蒸气通过循环风机放风排出系统,在有效降低物料中水蒸气含量的同时,也有效降低了熟料温度,改善了辊压机的运行工况,提高了系统设备运行的稳定性。

改进措施实施后,辊压机未发生异常振动,系统运行稳定,同时来料水分较高易引起原来料提升机堵塞的问题也得到了解决。

6 结语

本次技改采用大型辊压机改造老旧水泥粉磨系统的同时,合理利用了原有旧粉磨设备,充分挖掘了原系统的生产潜力,新增水泥粉磨能力100万t/a,使水泥粉磨能力达到了与窑系统产能的匹配,企业取得了良好的经济效益。

3台辊压机带两台磨运行,喂料共用,在任意一台辊压机出现故障或维护期间,均能保证两台球磨机的正常运行,使产量的保证和市场的保供更有保障。

对于使用较高温度熟料的辊压机水泥粉磨系统,宜采用大型辊压机+V型分级机的预粉磨系统,配料系统来料宜先送入V型分级机内降温、除湿,再进入辊压机粉磨,可有效改善系统运行工况,提高系统运行的稳定性。