中储式制粉系统改造后的优化调整

2015-10-21蔡健

蔡健

胜利发电厂#1炉制粉系统改造后,从实际生产运行来看,存在诸多安全隐患,如转移管内有煤粉沉积或排粉机带粉,易造成煤粉的自燃或一次风箱爆炸,一旦发生爆炸,必须停机进行处理;其次,制粉系统改造后,制粉温度偏低,煤粉细度偏粗等因素,导致飞灰长期在13%,直接影响我厂的经济运行。为了解决上述问题,需对系统进行改造和优化调整。

1 制粉系统简介

胜利发电厂#1炉型号为DG670/13.7—8A,燃用晋中贫煤,为单汽包自然循环,π型布置,配筒式钢球磨煤机,中间储仓式制粉系统,热风送粉,固态除渣,钢筋混凝土构架,全悬吊结构,采用回转式空气预热器,超高压,具有中间再热的露天布置锅炉。

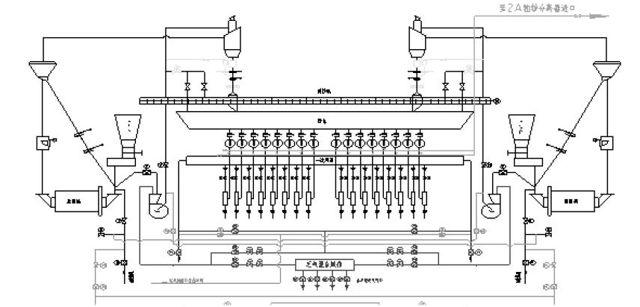

#1炉在2013年10月进行了掺烧烟煤制粉系统改造。改造后系统如下图1所示。

2 防止制粉系统及一次风箱爆炸的优化方案

胜利发电厂一期锅炉制粉系统改造后,经过一段时间的运行,发现乏气转移进入一次风箱的过程中因设计不完善存在以主要下问题:

(1)#1号炉制粉系统系统甲乙侧压差大、风阻大影响配风调整;

(2)乏气系统设计不合理,单侧运行时另一侧风门门后大量积粉,且乏气水平管道内也存在积粉情况;

(3)改造后的新增系统无预防积粉、监测积粉及应急处理设施。

对此,我们制定以下改造方案:

(1)避免乏气系统积粉

增加乏气系统测点,便于运行人员监控管道状况,并将十米乏气调整门南移,避免单侧运行时停运行侧门后大量积粉;门后和局部异积粉的地方单独从制粉系统密封风管引入吹扫风,对可能积粉进行吹扫,避免煤粉沉积自燃。

(2)增加积粉消除和异常情况处理设施

在乏气支管上加装电动隔绝门,一旦发生单侧积粉自燃,可迅速隔绝单侧,采取后续手段处理,避免停炉。

在乏气支管的水平段内部加装不短于1.5米的扰动管,扰动管作用是向乏气管道底部喷射气流,扰动沉积的煤粉,被乏气带走。

在积粉的管道上增加检修孔,当少量煤粉自燃后可以隔绝后打开检修孔进行清除。

在系统高位区增加喷淋冲水系统和灭火蒸汽系统,当大量煤粉自燃后可以隔绝后投入灭火蒸汽,并冲水将煤粉带走,在垂直管道下端有防水口。

3优化调整降飞灰

3.1根据煤质挥发分划分“烟煤位”与“贫煤位”,提高制粉温度

根据煤质挥发分在热控逻辑中划分“烟煤位”与“贫煤位”,当入炉煤干燥无灰基挥发分(Vdaf)低于25%时,认定为贫煤,执行燃燒贫煤时的制粉温度控制联锁,当入炉煤干燥无灰基挥发分(Vdaf)高于25%时,认定为烟煤,执行燃烧烟煤时的制粉温度控制联锁。

“烟煤位”与“贫煤位”的制粉温度限值差20℃,减少了冷风的摄入量,提高了制粉温度,在一定程度上降低了飞灰可燃物,但降幅不明显。

3.2调整粗分离挡板,降低煤粉细度

煤粉细度的大小直接影响飞灰可燃物的升降。当制粉系统运行时,首先在设备外部粗略关小粗分离折向挡板,通过此项工作,煤粉细度下降2%~3%,飞灰有轻微下降,但由于该折向挡板内外开度不一致,导致挡板开度的均匀性较差,仍存有细度较大的煤粉,使飞灰仍较大,在10~12%。

最后人员进入粗分离进行内部调整,用标尺精确测量折向挡板与相邻挡板轴套的间距,调整该间距在13cm,以达到所有挡板开度一致。煤粉细度由原来的15%下降到目前的平均10%,飞灰由原来的13%左右下降到6%左右,效果十分明显。

3.3减少炉烟用量

制粉系统增加炉烟的目的是为了降低制粉系统含氧量,防止制粉系统爆炸。正常运行时,制粉系统炉烟混合氧量一般保持在8%-10%。

而在制粉系统运行时,炉烟混合氧量过低,会降低一次风的含氧量,弱化燃烧,使飞灰可燃物增加。

因此在实际运行中,应适当的减少炉烟用量,目前,我们将该氧量控制在12%左右,既保证了安全,同时提高了一次风含氧量,降低了飞灰。

3.4控制磨煤机再循环风门开度

在制粉系统运行时,再循环风门开度过大,制粉系统的通风量有所增加,但是流通截面积没有增加,流速必然有所提高,制粉系统带粉能力必然增加,所以有一部份比较粗一点的煤粉也被带出磨煤机,导致煤份细度有所增加。

因此需尽量关小再循环风门开度,一方面,关小再循环风门可降低煤粉细度,从而降低飞灰可燃物;另一方面,关小再循环风门可增加三次风速,确保了乏气转移管风速,防止了煤粉在管道内的沉积。

另外,再循环风门关小后,还增加了磨煤机的干燥出力,降低了厂用电。

4 结论

制粉系统在进一步优化改造后,制粉系统的安全性得到极大的提升,制粉系统从未发生过自燃和爆炸。

在对制粉系统进行运行优化调整后,锅炉的飞灰可燃物大幅降低,从之前的13%降至目前的6%,锅炉煤耗得到大幅下降。

参考文献

[1]望亭发电厂. 《锅炉》. 中国电力出版社.

[2]山西电力工业局. 《锅炉设备运行》. 中国电力出版社.