焊接热过程和冶金过程

2015-10-21李树聪

李树聪

摘要:在焊接过程中,被焊金属由于热的输入和传播,而经历加热、熔化(或达到热塑性状态)和随后的连续冷却过程,通常称之为焊接热过程。本文就此做了简要的分析,希望能对实际的工作起到一定的指导作用。

关键词:焊接热过程;冶金过程;焊缝

一、焊接热过程

1.焊接热过程特点

1.1局部集中性:焊件在焊接时不是整体被加热,而热源只是加热直接作用点附近的区域,加热和冷却极不均匀。

1.2焊接热源的运动性:焊接过程中热源相对于焊件是运动的,焊件受热的区域不断变化。

1.3瞬时性:在高度集中热源的作用下,加热速度极快,即在极短的时间内把大量的热能由热源传递给焊件,又由于加热的局部性和热源的移动而使冷却速度也很高。

1.4复合性:焊接热过程涉及到各种传热方式。

2.焊接热源(熔化焊)

电弧热、化学热、电阻热、摩擦热、等离子弧、电子束、激光束。

3.焊接热循环

在焊接过程中热源沿焊件移动时,焊件上某点的温度随时间由低到高,达到最大值后又由高到低的变化称为该点的焊接热循环。在焊缝两侧不同距离的点,所经历的热循环是不同的,见图1-1。

图1-1 距焊缝不同距离各点的热循环

3.1焊接热循环的主要参数

3.1.1 加热速度(vH)。加热速度受许多因素的影响,如不同的焊接方法、不同的被焊金属、不同厚度及不同的焊接热输入等都会影响加热速度。

3.1.2 加热的最高温度(Tm)。距焊缝远近不同的各点,加热的最高温度不同,见图1-1。

3.1.3 在相变温度以上的停留时间(tH)。为便于分析研究,把相变温度以上的停留时间tH又分为加热过程的停留时间t和冷却过程的停留时间t”,即tH = t+ t”。

3.1.4 冷却速度(或冷却时间t8/5)。冷却速度指焊件上某点热循环的冷却过程中某一瞬时温度的冷却速度。为了便于测量和分析比较,采用800~500℃的冷却时间( t8/5 )来代替瞬时冷却速度,因为800~500 ℃是相变的主要温度范围。

3.2多层焊接热循环的特点。多层焊接是许多单层热循环相继作用,在相邻焊层之间彼此具有热处理的作用,因此,从提高焊接质量来看,多层焊比单层焊更为优越。在实际生产中,可以根据情况不同,多层焊分为“长段多层焊”和“短段多层焊”。

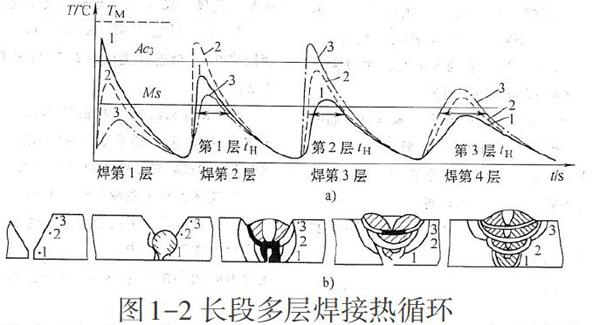

3.2.1 长段多层焊接热循环。所谓长段多层焊,就是每道焊缝较长(1m以上),这样在焊完第一层再焊第二层时,第一层已基本上冷却到较低的温度(一般在100~200℃以下)。长段多层焊接热循环的变化如图1-2。相邻各层之间有依次热处理的作用,为防止最后一层淬硬,可多加一层“退火焊道”,从而使焊接质量有所改善。对一些淬硬倾向较大的钢种,不适于长段多层焊接。

图1-2 长段多层焊接热循环

a)焊接各层时,近缝区1、2、3点的热循环 b)各层焊缝断面示意图

3.2.2 短段多层焊接热循环。所谓短段多层焊,就是每道焊缝较短(约50~400mm),在这种情况下,未等前层焊缝冷却到较低温度(如Ms点)就开始焊接下一层焊缝。其特点是后焊一层对先焊层具有缓冷作用,可以防止焊接接头出现淬硬组织,适于焊接晶粒易长大而又易于淬硬的钢中。

3.3脉冲焊接热循环的应用。脉冲电弧焊是生产中常用的一种高质量的焊接方法,常用在封底焊和高强钢、铝合金、钛合金、不锈钢等重要产品全位置的焊接上。在实际生产过程中,可以根据需要不同,选择合适的焊接方式。

二、焊接冶金

大多數焊接(熔焊)过程都包含焊接区液态金属在高温条件下与焊接气氛、焊接熔渣之间的化学冶金反应过程,以及液态金属冷却后的凝固过程与焊缝固态相变过程。

1.焊接化学冶金

焊接化学冶金过程是指焊接区内各种物质之间在高温下相互作用的过程。

2.焊接区金属的保护

一般焊接过程的保护不如钢铁冶金过程,必然会有较多空气中的氧、氮侵入焊接区,使焊缝金属中w(O)、w(N)增加,有益合金元素被烧损,并严重影响其力学性能,特别是使其塑性和韧性急剧下降。

3.焊接冶金反应区及其反应条件

焊接化学冶金反应过程是在不同反应区连续进行的。不同焊接方法有不同的反应区。其中最具有代表性的是焊条电弧焊,它有药皮、熔滴和熔池等3个反应区。

3.1 药皮反应区。处于焊条端部被加热到药皮开始反应的温度100℃至药皮熔点约1200 ℃(对钢焊条而言)的区域为药皮反应区。这一反应区的温度较低,主要进行的是水分的蒸发、某些物质的分解和铁合金的氧化(即先期脱氧)等反应。

3.2 熔滴反应区。从焊条端部熔滴形成、长大到过渡至熔池的整个区域都属于熔滴反应区。主要反应有气体的分解和溶解、金属的蒸发、金属及其合金成分的氧化与还原以及焊缝金属的合金化等。

3.3 熔池反应区。熔滴和熔渣同熔化的母材混合形成熔池即熔池反应区,在熔池内各相间进一步发生物理化学反应,直至金属凝固,形成焊缝金属。

三、气体对焊缝金属的影响控制

1.氮与金属的作用控制

氮在焊缝金属中以过饱和固溶体形式存在,提高了焊缝的强度,却降低了焊缝的塑性和韧性。在焊缝中形成的氮气孔降低了焊缝的致密性和力学性能。氮化物(Fe4N)的形成和析出,提高了焊缝的强度和硬度,却使塑性和韧性急剧下降。同时Fe4N还是一种时效产物,即氮是一种促使焊缝金属时效脆化的元素。当焊缝金属中氮的体积分数<0.01%时,对焊缝力学性能影响不大。应当指出,当焊缝中氮与钒同时存在时,氮与钒形成稳定的化合物氮化钒(VN),可抑制时效现象。

2.氢与金属的作用控制

氢主要来源于焊条药皮、焊剂、焊条和焊丝以及空气中的水分、焊条药皮、焊件坡口上的油污、气体保护焊中的保护气体不纯等。在电弧的高温作用下,电弧区域中的氢主要以原子、离子及分子形态存在。当弧柱中的温度大于5000K时,氢主要以原子形态存在,分解度大于96%,当温度低于2000K时,氢主要以分子状态存在。根据氢与金属作用的特点可把金属分为两类:第一类是能形成稳定氢化物的金属,如Zr、Ti、V、Ti、Nb等。这类金属吸收氢的反应是放热反应,焊接这类金属及合金时,必须防止在固态下吸收大量的氢,否则将严重影响接头的质量。第二类是不形成稳定氢化物的金属,如Al、Fe、Ni、Cu、Cr、Mo等。焊缝金属中的氢大部分以原子或离子形态存在。由于氢的原子或离子的半径很小,一部分氢可以在焊缝金属的晶格中自由扩散,称之为扩散氢。

四、结束语

总之,为了提高焊缝金属的质量,就必须尽量减少焊缝金属中有害杂质的含量和有益元素的损失,或者把所需要的合金元素通过焊接材料过渡到焊缝金属中,即合金化。合金化的目的首先是补偿焊接过程中因蒸发、氧化等原因造成的合金元素损失。其次是消除焊接缺陷,如气孔、裂纹等,改善焊缝金属的组织和性能,如细化晶粒、提高塑性、对焊缝进行脱氧、脱硫、脱磷等。最后,能获得具有特殊性能的堆焊金属,如耐磨性、耐热性、耐蚀性等。