关于长输管道焊接缺陷控制探讨

2015-10-21袁书杰

袁书杰

【摘要】通过对长输管道所有焊接缺陷进行分析,找出中焊接缺陷较多的部分进行分析,从实际出发,对施工过程中的各质量环节控制要素进行讨论,总结出相应的控制预防措施,提高焊接一次合格率,减少焊接不合格焊口带来的质量成本增加。

1前言

近年来,随着我国经济的迅猛发展,以及国际能源格局的深刻变化,石油天然气低碳清洁能源越来越受到重视,为了适应国内国际形势,我国天然气管道建设仍将有突飞猛进的发展,未来我国天然气管道的管径、压力、钢级将进一步提升,焊接要求将越来越严格。

长输管道一般具有野外作业,施工区域广、地形复杂的特点,所经地区有平原、水网、沙漠、沼泽地及山地等。从施工角度来讲,地形越复杂,焊接施工的难度越大,因此也更易出现各类焊接缺陷。如何控制长输管道焊接缺陷,是保证管道建设顺利进行和管道施工质量的关键。本文就长输管道焊接缺陷控制进行探讨。

2、长输管道焊接工艺介绍

大口径长输管道壁厚一般都在8mm以上,采用多层焊接。根焊和填充盖面一般采用以下工艺:根焊只要采用手工焊、STT手工焊、全自动焊、内焊机多枪头下向焊等;填充盖面一般采用手工焊、半自动焊和全自动焊等。西气东输三线东段位于福建境内,多数地段是山区丘陵,φ1016mm管径主要采用的是纤维素焊条下向焊打底+自保药芯半自动下向焊填充盖面以及STT手工下向焊打底+自保药芯半自动下向焊填充盖面;φ1219mm管径主要采用的是低氢焊条上向焊打底+自保药芯半自动下向焊填充盖面以及STT手工下向焊打底+自保药芯半自动下向焊填充盖面。

由于管径大,输送压力高,因此所用钢管都是用的是高强度钢制作,钢级都在X60以上,西气东输三线东段φ1219mm管径采用X80钢级钢管,管道坡口采用双V型坡口,φ1016mm管径采用X70钢级钢管,管道坡口采用单V型坡口。

3、焊接质量常见缺陷分析

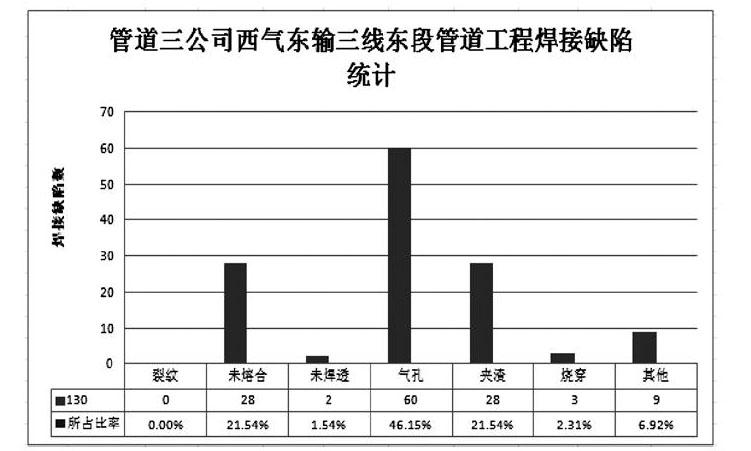

焊接质量缺陷种类很多,长输管道常见焊接缺陷有哪几种?管道三公司西气东输三线东段项目部通过对已焊接完成的80km管线焊接质量缺陷进行统计,分析出焊接缺陷主要有未融合、未焊透、气孔、夹渣、烧穿和一些占比例较少的焊接缺陷。要对管道焊接缺陷进行控制,就必须对这些焊接缺陷的成因进行分析,了解缺陷的成因后,再针对成因采取相应的防范措施,从而控制管道焊接缺陷。

3.1未熔合

未熔合是指焊接时焊道与母材坡口、上层焊道与下层焊道之间没有完全熔化结合形成的缺陷。未熔合一般分为坡口未熔合、根部未熔合和层间未熔合三种。未熔合是一种面积型缺陷,未熔合对承载面积的减小非常明显,应力集中比较严重,危害大,同时也大大降低力学强度,容易延伸为裂纹性缺陷,会导致焊缝破裂,尤其是连续性未焊透,危险性更大。通过分析未熔合产生的主要原因有:

1)焊接电流过小,热量不足,焊接速度过快,使母材或先焊焊缝金属未得到充分熔化就被熔化金属敷盖。

2)母材坡口或先焊的焊缝金属表面有锈、氧化铁、熔渣及脏物等未清除干净,在焊接时由于温度不够,未能将其熔化而盖上了熔化金属而造成。

3)起焊温度低,先焊的焊缝开始端未熔化,也会产生未熔合。

4)焊接处位于下坡焊位置,母材未熔化时已被铁水覆盖

5)产生弧偏吹现象。

6)焊接时摆幅不到位,熔化的金属流到未熔化表面上。

7)焊接坡口太小以及焊口组对间隙太小,也会造成未熔合。

未熔合产生原因找出来了,那么应该采取哪些预防措施来减少或阻止未熔合的发生呢?管道三公司西三东项目部通过总结主要采用以下预防措施来控制未熔合焊接缺陷的发生:

1)提高焊接电流,适度减小焊接速度。

2)焊前彻底清除坡口及内外表面25mm之内的铁锈等杂物,显出金属光泽。

3)按照焊接工艺规程预热焊口,保持层间温度,接头处要打磨掉。

4)适度减小焊接电流及焊接速度,采用断续焊的方法进行焊接。

5)利用消磁机焊前管口进行消磁,尽量用短弧小电流进行焊接,调整焊接角度,使之偏向一侧倾斜。

6)焊接时调整运条位置及方式,在坡口面上有瞬间停歇,焊丝在熔池的前沿,提高焊工技术。

7)适度增大坡口或减小钝边,适度增大对口间隙。

3.2未焊透

未焊透是指母体金属接头处中间未完全熔合在一起,焊缝金属没有进入接头的根部造成的缺陷。未焊透减小了焊缝的有效截面积,使焊接接头的强度下降,在未焊透的缺口和端部会形成应力集中点,严重降低焊缝的疲劳强度,在焊接件承受载荷时容易导致开裂。通过分析未焊透产生的主要原因有:

1) 焊接电流小而焊接速度太快,温度上升不够,电弧冲力被渣所阻挡,不能给与母材,是两者未能完全熔合在一起。

2) 焊条角度不当。

3) 对口间隙太小。

4) 钝边太厚。

5) 坡口加工不规范,角度太小。

6) 管口除锈不彻底。

未焊透产生原因找出来了,那么应该采取哪些预防措施来减少或阻止未焊透缺陷的发生呢?管道三公司西三东项目部通过总结主要采用以下预防措施来控制未焊透焊接缺陷的发生:

1) 适当提高焊接电流,适度减小焊接速度,使焊接参数相匹配。

2) 矫正焊条角度,焊工技师指导,努力提高焊接技术。

3) 适当加大对口间隙。

4) 减小钝边厚度并尽量使焊道两边钝边厚度一致。

5) 按照规范要求的度数加工坡口。

6) 保证管口除锈彻底,特别是砂轮机不易除锈的双V型坡口。

3.3气孔

焊接氣孔是指焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴。其形式有条形气孔、密集气孔、球形气孔、柱状气孔等。焊接气孔缺陷可减小焊缝有效截面而使接头的机械强度下降,还可能造成应力集中,成为焊缝裂源,危害也非常大。通过分析焊接气孔产生的主要原因有:

1) 坡口清理不彻底,铁锈等内含有结晶水。

2) 管口没有预热或预热温度不够,或层间焊接间隔时间长,层间温度不够,使焊接面含有水分。

3) 低氢焊条没有烘干或烘干不彻底,或天气潮焊材存放保护措施不到位使焊材内含有水分。

4) 前层焊接时产生的气孔或夹渣等缺陷未清除就开始下层焊接。

5) 焊接手法有问题,特别是起弧和收弧方法不正确。

6) 焊接电流、电压以及电弧过高或过低,焊接速度过快,参数不匹配。

7) 保护气体纯度不够或保护气体流量过大或过小。

焊接气孔产生原因找出来了,那么应该采取哪些预防措施来减少或阻止气孔缺陷的发生呢?管道三公司西三东项目部通过总结主要采用以下预防措施来控制气孔焊接缺陷的发生:

1) 彻底清除管口铁锈等杂物。

2) 严格按照焊接工艺规程要求的温度进行管口预热,层间温度不够时进行加热。

3) 低氢焊条严格按照厂家说明进行烘干和保存,焊丝做防潮保护。

4) 前层焊接时产生的气孔或夹渣等缺陷清理彻底,重点是焊接起弧和收弧部位,清理过程中要防止出现深度沟槽等过度清理现象发生。

5) 开张焊工“传、帮、带”活动,纠正部分焊工焊接手法问题,提高焊工技术水平。

6) 调整焊接参数,提高焊工技术水平。

7) 使用纯度符合要求的保护气体,调整保护气体流量大小。

3.4夹渣

夹渣是指残留在焊缝当中的熔渣,夹渣一般分为点状夹渣和条状夹渣两种。夹渣对接头的性能影响比较大,会降低焊缝的塑行和韧性,削弱焊缝的有效截面积,降低焊缝的力学性能,还会引起应力集中,容易使焊接结构在承载时产生裂纹遭受破坏。通过分析焊接夹渣产生的主要原因有:

1) 焊接过程中层间清渣不干净,或过度清渣使焊面产生深的沟槽。

2) 焊接电流太小,焊接速度太快。

3) 焊接过程中操作不当,焊接角度和摆动方式未及时调整或调整不当。

焊接夹渣产生原因找出来了,那么应该采取哪些预防措施来减少或阻止夹渣缺陷的发生呢?管道三公司西三东项目部通过总结主要采用以下预防措施来控制夹渣焊接缺陷的发生:

1) 焊接过程中层间清渣请彻底,同时避免清渣过度产生较深的沟槽,尽量使焊面平整。

2) 尽量用较大的焊接电流,降低焊接速度,必要时缩短电弧并增加电弧停留时间,使熔化金属和熔渣得到充分加热,易于熔渣浮出。

3) 通过“传、帮、带”活动提高焊接水平,根据熔化情况及焊接部位随时调整焊接角度和摆动方法。

3.5烧穿

烧穿是指部分熔化金属从焊缝背面漏出形成通洞的现象。烧穿会破坏焊缝外观,发生烧穿焊接难以为继,继续焊接需要对穿孔位置的熔渣进行清理,同时还要修整适当的坡口。烧穿下面常有气孔、夹渣、凹坑等缺陷,如果穿孔位置清理不彻底,烧穿下面产生的缺陷将会保存,给焊缝带来若干质量隐患。通过分析烧穿产生的主要原因有:

1) 焊接电流太大,焊接速度过慢。

2) 电流在焊缝某处停留时间过长。

3) 间隙太大,钝边太小。

焊接烧穿产生原因找出来了,那么应该采取哪些预防措施来减少或阻止烧穿缺陷的发生呢?管道三公司西三东项目部通过总结主要采用以下预防措施来控制烧穿焊接缺陷的发生:

1) 正确选择焊接电流大小,掌握合适的焊接速度,不能太慢。

2) 运条应均匀,避免电弧长时间停留在一个位置。

3) 提高管工组对以及修整坡口的水平,使对口间隙以及钝边厚度处在焊接工艺规程规定的范同时依据焊工意见及焊接参数调整对口间隙以及钝边的太小。

3.6其它焊接缺陷

其它焊接缺陷所占比率较小,属偶然性事件,焊接过程中只要按照焊接工艺规程要求,同时努力提高焊接技术水平,这些焊接缺陷也是可以减少甚至杜绝的。

4结束语

管道三公司西三東项目部通过这些预防措施的实施,大大减少了各类焊接缺陷的发生,焊接一次合格率达98%以上,有效地保证了长输管道焊接质量,同时也取得了良好的质量成本效益。