铁路路基模块式加筋挡土墙施工技术

2015-10-21袁相富

袁相富

【摘要】:多年以来路基支挡结构型式多为扶壁挡墙、重力挡墙、悬臂挡墙等刚性结构,这类结构浪费材料、墙面不美观且沉降不均匀,加筋土挡墙作为一种新型结构正越来越多的用于工程实践,本文结合青荣城际客专铁路QRZH-1标段铁路路基的模块式土工格栅加筋挡土墙施工,具体介绍模块式加筋擋墙的施工工艺及方法。

【关键词】:路基;模块式;加筋挡土墙;施工

1 工程概况

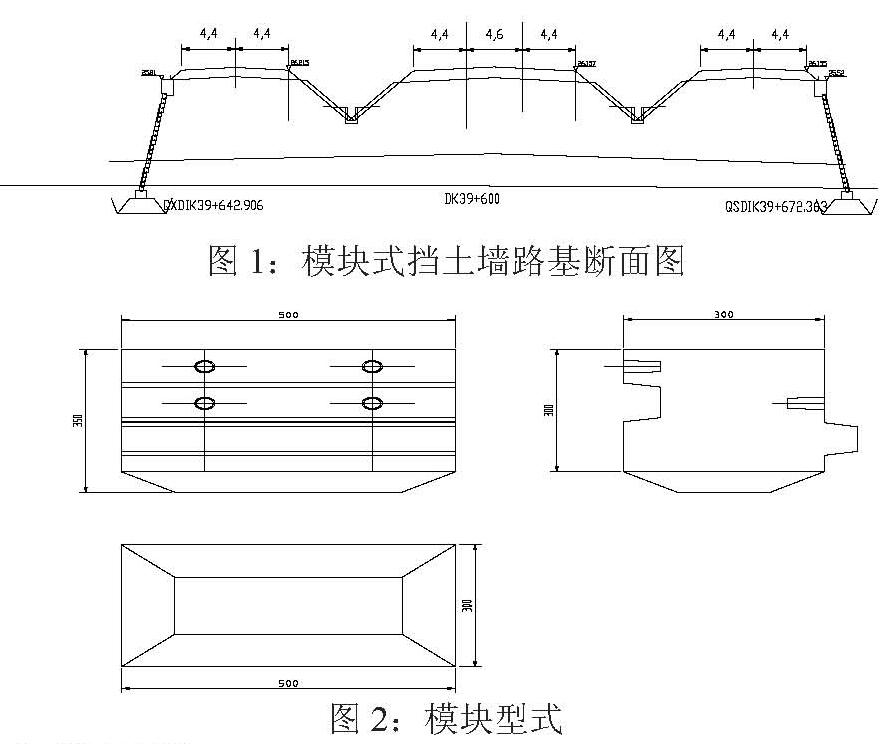

新建青荣城际铁路QRZH-Ⅰ标DK39+506.27~DK39+800段路基两侧为模块式加筋土挡土墙,挡墙长度共计约600米,挡墙整体高度在5.4~7.2m之间。

挡墙模块分为I型、II型两种,外形尺寸分别为0.5*0.3*0.3m,0.25*0.3*0.3m,采用C30混凝土预制,块间采用M10砂浆砌筑。根据路基填筑高度不同,模块砌筑层数为19-25层。主要工程量:加筋土挡墙路基填筑(不含过渡段):107534.5m3;Ⅰ型预制模块:25519块,计C30砼1277.3m3;Ⅱ型预制模块:1028块,计C30砼25.7m3;预埋及铺设单向土工格栅:121713㎡;高强连接棒:13017延米;挡墙帽石C30砼:568.1m3;不锈钢金属栏杆:592延米。

2 总体方案

加筋挡土墙基础设计采取换填处理,挖除原状土换填1m厚级配碎石,然后采用C30砼条形基础,基础顶预留槽口用于后续模块安装,模块由预制场集中预制,运至现场分层砌筑,每砌筑一层设置一层单向土工格栅,然后填筑一层AB组料,模块砌筑完成浇筑顶部帽石,帽石顶部作不锈钢栏杆。

3 施工工艺流程及方法

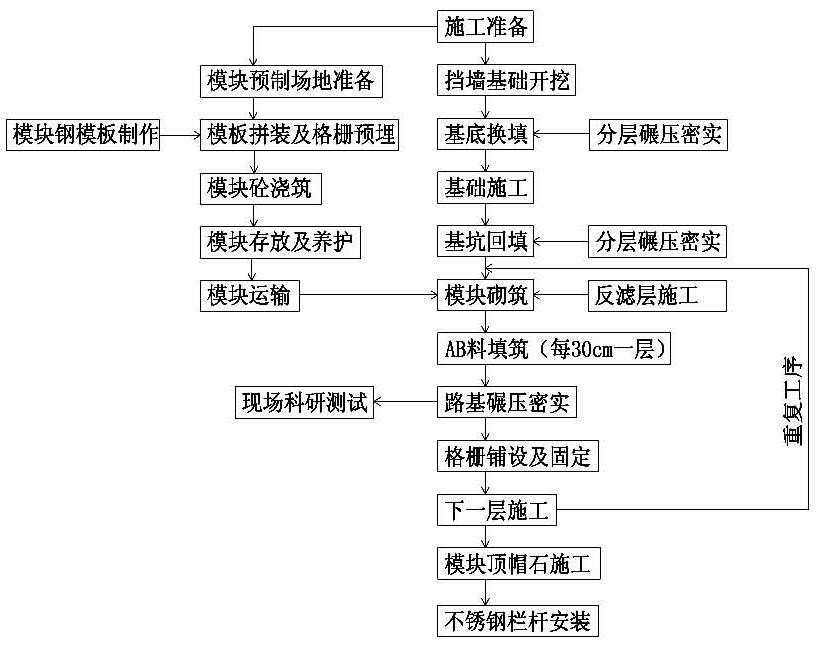

3.1 施工工艺流程(见图3)

3.2主要施工工序及方法

3.2.1模板制作

为确保预制模块外观质量,模板采用壁厚4mm定型钢模板,为便于操作,采用分块拴接方案。预制模块分Ⅰ型、Ⅱ型两种,根据模块数量及总体工期要求,分别加工600套、100套模板。

3.2.2预制场地

临时租用地方场地建设模块预制场地,距离施工工点约1.5km,预制场面积为30m*60m=1800㎡,分为生活区、砼浇筑区、养护区、成品存放区。场地整平后进行硬化,四周采用1.8m高彩钢板围护。

3.2.3模块预制

模板进场后,逐个进行试拼合格后,清理浮锈并涂刷脱模剂,试拼完成后编号标识。混凝土由第三砼拌和站集中生产,罐车运输至预制场地。为保证砼和易性,每车运输方量控制不大于4立方,罐车到达场地后,就地卸入地面中的灰盘里,人工用铁锹倒入模内,采用2.5cm手持振动棒进行捣固。每块模板内砼分三层浇筑,振捣完毕后,收面压光并梳理预埋格栅位置。

3.2.4挡墙基础施工

挡墙基底按照设计要求采用级配碎石换填,换填深度为1m,基础采用条形扩大基础。根据地质情况每段落基础深度不一,现场采用挖掘机挖除粉质粘土,回填级配碎石,每层30cm,采用20吨压路机碾压密实,至设计高程后,在其顶面立模浇筑挡墙基础,基础顶面要预留安装模块的梯形槽道。基础施工完成后挡墙内侧回填A组料分层压实,外侧采用原状土回填分层压实。

3.2.5模块运输

由于模块较重且无着力点人工不宜搬动,模块由预制场到施工工点采用汽车运输,汽车采用普通挂板车,车厢内间隔铺设方木作垫木。汽车运至现场后,沿路基两侧按照每延米2块均匀布开,要求格栅面不能朝下,防止损伤。

3.2.6模块砌筑

在清洁后的条形基础上,准确画出模块轮廓线,在确定的轮廓线上定点,然后进行水平测量。安装时采用干硬性M10砂浆砌筑调平,砂浆厚度1cm左右。

同层相邻模块水平误差不大于10mm;轴线偏差每20延米不大于10mm,按要求的垂度挂线安装,安装缝宜小于20mm。模块采用自制的杠杆吊人工操作安装就位,安装时应防止角隅碰坏。安装时模块必须卡在条形基础预留槽内,单块模块倾斜度,一般可内倾1/100-1/200,作为填料压实时模块外倾的预留度。

3.2.7路基填筑

(1)第一层模块安装后,梳理模块上预留的单向土工格栅,将其翻折至模块顶部用石块压牢,然后进行路堤填料填筑,靠近模块2m范围内采用小型压路机压实,其它部分采用大型设备碾压密实。在填筑路基面完成碾压并报检完成后,将翻折的格栅恢复铺平,按设计要求接长单向土工格栅。

新铺格栅与模块预埋格栅采用高强HDPE连接棒进行连接,所有的孔眼一一对应,不得有错位,并垂直于模块。采用拉伸机具将土工格栅拽拉绷紧,并用HPB300Φ8mm的U型钉进行固定。U型钉梅花形布设,间距0.5*0.5m,重点固定土工接缝和主肋处。

(2)格栅铺设完成进行下一层填料填筑,施工时注意靠近模块1m范围预留,并采用人工摊平填料同时施工反滤层。在路基填料完成推平并初步碾压后要停止施工,交由模块施工队伍进行下一层模块的砌筑,待该层模块砌筑完成后重复:重型压路机碾压中间、小型压路机碾压两边→格栅连接及固定→填料填筑→整平并初步碾压→下一层模块砌筑。

3.2.8后续模块砌筑施工

沿模块纵向每5m间距设标桩,每层安装时用垂球核对,每三层模块安装完毕测量标高和轴线,其允许偏移量与第一层相同。在下层的模块上安装HPB300Φ20mm的圆钢定位筋,I型模块每个2根,II型模块每个1根,定位准确。模块间采用M10砂浆砌筑,并调整水平误差,水平及倾斜的误差应逐层调整,安装缝应均匀、平顺、美观。

各层安装时均按照设计要求的间距2~3m呈梅花形布设泄水孔。该泄水孔在模块预制时埋入,现场安装时,严格按照间距进行安装,保证排水通畅。

3.2.9帽石及栏杆施工

模块顶部设置C30砼帽石,帽石宽1m,高1m,沿模块挡墙顶部设置,模板采用竹胶板,方木和钢管作背肋,内撑外拉加固,帽石顶面预埋钢板作栏杆基础。

帽石顶部设不锈钢栏杆,栏杆立柱高1.48m,顶部设装饰球,栅栏体、钢管柱及底座在工厂制作,在现场预拼后进行焊接安装,钢管间应焊接牢固,并把焊缝打磨平整圆滑美观。

3.2.10现场检测测试

根据设计,在加筋挡土墙段落改QXDIK39+580处、改QSDIK39+610处设置测试断面,需按照施工进度埋设单点位移计、柔性位移计和钢弦式土压力盒,用于现场试验静态测试。

4 施工注意事项

(1)为了避免格栅在施工中受损伤,施工机械的履带与格栅之间应保持有15cm厚的填土层。

(2)填土施工的大型机械设备应与挡墙墙面保持至少2m的距离,避免对墙面的破坏。

(3)为了保证填土是通过倾倒的方式摊铺在格栅上,应采用斗式挖掘机或带有铲斗的推土机等机械设备来进行填土施工。

(4)格栅应平顺展铺,拉紧勿使褶皱,并将铺设的格栅固定在地面,应防止筋材被风吹起,防止填土时位移。筋材铺好后,尽快分层碾压夯实回填土。填料的碾压顺序应从筋材中部压向尾部,再由中部压向面板,全面轻压后再重压,填料未压实前,碾压机械不得做90°转向操作。压实机械与模块距离不应小于2m,在此范围内应采用小型夯机或人工捣实。

(5)模块挡墙墙面按要求线性浇筑条形基础,并在条形基础上按线性砌筑底层模块。

(6)对于挡墙结构的直线段部分,在严格控制结构竖向校准的同时,保证纵向直线线性。

5 结束语

模块式土工格栅加筋挡土墙作为铁路新兴的一种路基挡墙防护型式,具有整体美观、协调等特点,从施工全程来看,模块采取集中预制较现场现浇施工更能保证施工质量,而且可以平行组织施工。青荣客专铁路现场施工中,充分考虑了各方影响因素,注重细节把握,强调工艺管理和工序控制,模块挡墙施工完成后取得了良好的效果,经石家庄铁道学院测试人员现场检测,各项技术指标完全符合设计要求,保证了路基质量。

参考文献

1、《高速铁路路基工程施工质量驗收标准》(TB10751-2010)中国铁道出版社 2010年12月

2、《高速铁路路基工程施工技术指南》(铁建设[2010]241号)中国铁道出版社 2010年12月

3、《土工格栅加筋土结构理论及工程应用》杨广庆 著 科学出版社 2010年06月